Изобретение относится к сварке, в частности, к дуговой сварке изделий из чугуна с шаровидным графитом, и может найти применение при сварке изделий из трубных заготовок в нефтегазовой промышленности, энергетике, судостроении и коммунальном хозяйстве.

Известен способ электродуговой сварки чугуна (а.с. СССР N 1181830, кл.4 B 23 K 28/00, публ. 1985 г. БИ N 36), по которому на поверхности кромок наплавляют промежуточный слой с использованием никельсодержащих сварочных материалов, выполняя наплавку поточно с остыванием промежуточного валика перед наложением последующего до температуры 60-70oC, а затем производят соединение с зазором между кромками и сварку соединительным швом, при этом ширина участка кромок, на котором производится наплавка, равна двум-трем толщинам свариваемого материала, а расстояние между валками равно размеру зоны пластической деформации. Этот способ очень трудоемкий, не поддается механизации, требует большого расхода никельсодержащенго сплава. Способ неприменим для изготовления сварных фасонных деталей трубопроводов из чугуна с шаровидным графитом, так как при сварке криволинейных стыков невозможно обеспечить высокое качество сварного шва.

Известен способ изготовления сварных соединений из высокопрочного чугуна (патент РФ N 1613499, кл.5 C 21 D 9/50, публ. 1990 г. БИ N 46), включающий подогрев до 700-800oC, сварку и охлаждение на воздухе до цеховой температуры с изотермической выдержкой при температуре Ac1 + (40-60)oC. Этот способ из-за высокой температуры подогрева применим только при контактной сварке и не может использоваться при изготовлении сварных фасонных деталей трубопроводов из чугуна с шаровидным графитом.

Наиболее близким к заявляемому является способ сварки чугуна, известный из реферата 4.63.163 реферативного журнала "Сварка" за апрель 1982 г. который и принят в качестве прототипа. В соответствии с ним сварку выполняют после предварительного подогрева свариваемого изделия до температуры 200-600oC. Электродуговую сварку производят в несколько слоев электродом диаметром 2,5-3,25 мм с содержанием никеля 55-95% причем слои укладывают последовательно. Термообработку после сварки либо не проводят, либо проводят отпуск при температуре 900-920oC в течение 1-3 ч или отпуск для снятия напряжений при температуре 500-560oC.

Способ-прототип также применим для изготовления сварных фасонных деталей трубопроводов из чугуна с шаровидным графитом, так как не обеспечивает удовлетворительного качества сварного шва при сварке криволинейных стыков.

Цель изобретения обеспечение возможности изготовления сварных фасонных деталей трубопроводов из чугуна с шаровидным графитом.

Цель достигается тем, что в способе сварки изделий из чугуна, включающем разделку кромок свариваемого соединения, предварительный подогрев до температуры 200-600oC, электродуговую сварку с использованием сварочного материала с содержанием никеля 55-95% и термообработку, дополнительно подготавливают поверхность свариваемого соединения на расстоянии от кромок не менее чем двойная толщина свариваемых изделий, сварку ведут в среде аргона неплавящимся электродом с использованием никельсодержащей присадочной проволоки и после сварки последнего заполняющего слоя наплавляют с обеих сторон сварного шва технологические валики шириной не менее толщины свариваемых изделий, при глубине зоны проплавления не более 0,36 толщины свариваемых изделий, при этом технологические валики и последний заполняющий слой образуют облицовочный слой. Используемая никельсодержащая присадочная проволока имеет диаметр 1,0-2,5 мм. Технологические валики наплавляют при минимальном значении погонной энергии. Никельсодержащая присадочная проволока имеет следующий состав: Ni не менее 90% от массы, Fe 1,0-9,0% Mn - 0,5-9,0% комплексная лигатура Al + Ti + Si 0,1-1,0% Термообработка производится путем нагрева до температуры 950-980oC со скоростью не более 10oC/с, охлаждения со скоростью не более 0,5oC/с до температуры 650-700oC и дальнейшего охлаждения на воздухе до температуры окружающей среды. В другом случае термообработка производится путем нагрева до температуры 950-980oC со скоростью не более 1oC/с, изотермической выдержки при этой температуре в течение не менее 10 мин, охлаждения со скоростью не более 0,5oC/с до температуры 650-750oC и дальнейшего охлаждения на воздухе до температуры окружающей среды.

Источник информации, в котором был бы описан способ сварки чугунных изделий, адекватный заявляемому, неизвестен, поэтому заявляемое техническое решение соответствует критерию "Новизна".

Неизвестен источник информации, в котором бы содержались сведения о возможности изготовления сварных фасонных деталей трубопроводов из чугуна с шаровидным графитом, пригодных для трубопроводов высокого давления. Заявленный способ позволяет изготовить из чугуна с шаровидным графитом фасонные детали, сварные секции трубопроводов из труб диаметром 100 мм с толщиной стенки 6 мм, выдерживающие давление свыше 40 МПа. Все известные способы сварки чугуна не позволяют достигнуть такого результата. Поэтому заявляемое техническое решение соответствует критерию патентоспособности "изобретательский уровень".

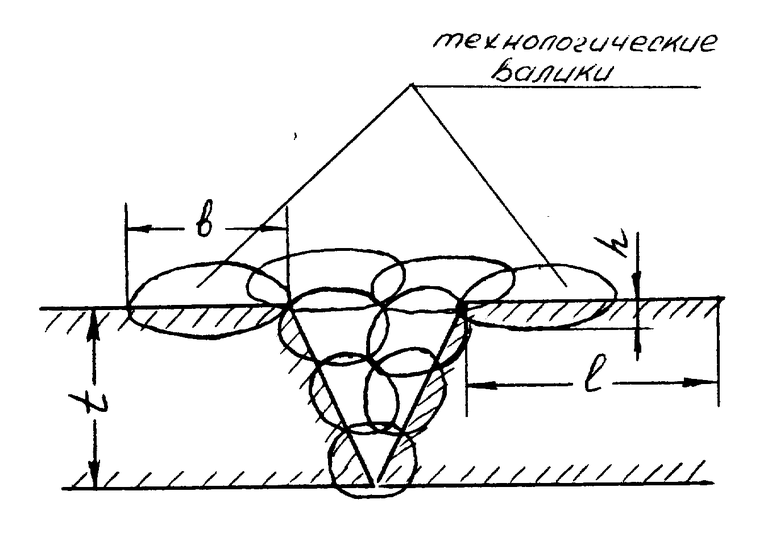

На чертеже условно изображен разрез сварного шва, полученного по заявляемому способу, где t толщина стенки, b ширина технологического валика, h глубина проплавления, l длина зачистки.

Реализацию предложенного способа сварки чугунных изделий рассмотрим на примере сварки заготовок из центробежнолитых труб диаметром 100 мм с толщиной стенки 6 мм из чугуна с шаровидным графитом. Свариваемые торцы трубных заготовок подготавливают под сварку. Для этого они очищаются от грязи и окалины и на торцах кромок снимаются фаски под углом 27±3o к торцевой поверхности со скосом наружу. Наружная поверхность трубных заготовок зачищается на расстояние 15-20 мм (больше двойной толщины стенок заготовки) от края скоса. Сборка под сварку заготовок производится без зазора между остриями кромок. Допускается местный зазор не более 0,6 мм на длине не более 1/3 окружности. Допустимое смещение кромок относительно друг друга не более 0,5 мм на участке не более 1/3 окружности. Сборку стыка под сварку можно производить на лежках, центровку регулированием подкладок под лежки. Предварительный подогрев осуществляется газовым пламенем. Возможен индуктивный нагрев со скоростью нагрева не более 20oC/с. Температура предварительного нагрева 200-600oC. После подогрева осуществляют сварку корневого и двух заполняющих слоев неплавящимся электродом в среде аргона с использованием присадочной проволоки диаметром 1,6 мм, содержащей Ni 90% Fe 5% Mn - 4,5% Al + Ti + Si 0,5% После наложения второго заполняющего слоя снижают сварочный ток и наплавляют с поперечными колебаниями технологический валик, соприкасающийся с границами второго заполняющего слоя, шириной 8-10 мм (больше толщины стенки трубных заготовок). Затем производит термообработку сваренного соединения одним из следующих способов. В полевых условиях нагрев сварного шва производят с помощью кислородно-пропановой горелки. Наилучший результат дает подогрев с помощью кальциевой газовой горелки. Нагрев производят до температуры 950-970oC, затем сваренное изделие укрывают теплоизоляционным экраном (асбестовый кожух или теплоизоляционные щетки из каолиновой ваты), в котором оно охлаждается до температуры 700-720oC, после чего теплоизоляционный экран снимается и сваренное ранее изделие охлаждается на воздухе до температуры окружающей среды. В цеховых условиях термообработка производится в печи. Изделие помещают в печь с температурой 1000oC. Пока сваренное изделие нагревается, температура в печи падает на 30-50oC. Через 10 мин изделие переносят в печь с температурой 600-650oC, в которой изделие охлаждается в течение 10-12 мин до температуры 650-700oC, после чего изделие вынимают из печи и охлаждают на воздухе до цеховой температуры.

Изготовленные по предлагаемому способу сварные соединения труб и фасонные изделия (тройники, отводы, колена и т.п.) из чугуна с шаровидным графитом выдерживают высокие давления. Сварное соединение труб диаметром 1000 мм с толщиной стенки 6,1 мм при ширине технологических валиков 7-8 мм и глубине проплавки 1-1,2 мм выдерживает давление более 40 МПа. На чертеже изображен разрез шва, полученного по заявляемому способу. Повышение прочности достигается не только за счет высокого качества сварного шва, что определяется режимами сварки и сварочными материалами, но и тем, что за счет наличия технологических валиков концентраторы напряжений выносятся из зоны температурного влияния сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1996 |

|

RU2105646C1 |

| ФАСОННАЯ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1993 |

|

RU2087788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ТРУБОПРОВОДА И УЗЕЛ ТРУБОПРОВОДА | 2001 |

|

RU2194909C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2126453C1 |

| ТРУБОПРОВОД (ВАРИАНТЫ) | 2002 |

|

RU2213286C1 |

| ФИТИНГ ДЛЯ ТРУБОПРОВОДА | 2001 |

|

RU2194908C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2105077C1 |

| СПОСОБ МОНТАЖНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2257984C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| КОМБИНИРОВАННАЯ ТРУБА | 1999 |

|

RU2156910C1 |

Изобретение относится к сварке, в частности к дуговой сварке изделий из чугуна с шаровидным графитом, и может найти применение при сварке изделий из трубных заготовок в нефтегазовой промышленности, энергетике, судостроении и коммунальном хозяйстве. Сущность изобретения: изделия свариваются электродуговой сваркой неплавящимся электродом с использованием присадочной проволоки, содержащей 55-95% никеля. После сварки последнего заполняющего слоя с обеих сторон сварного шва наплавляют технологические валики шириной, превышающей толщину свариваемых изделий, и глубиной проплавки не более 0,35 этой толщины, при этом технологические валики и последний заполняющий слой образуют облицовочный шов. 5 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1181830, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 1613499, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Реферативный журнал "Сварка", апрель, 1982, N 463163. | |||

Авторы

Даты

1997-12-10—Публикация

1995-12-26—Подача