Группа изобретений относится к области сварки пластмасс, а именно к соединению термопластичных полимерных материалов с использованием электрообогреваемого сварочного инструмента.

Известен способ сварки термопластичных пленок, включающий наложение пленок внахлест на опорную поверхность и нагрев зоны соединения путем прокатывания по ней нагретого ролика [1]

Для осуществления указанного способа служит устройство для сварки термопластов, содержащее электрообогреваемый сварочный ролик, источник электроэнергии и опору для свариваемых пленок [1]

Однако при сварке нагретым роликом в пленках образуется вмятина с неплоским дном под роликом с самым глубоким местом в средней части, где достигается максимальное удельное давление и теплопередача от сварочной поверхности ролика, причем затвердевание расплавленного материала происходит не при сжатии пленок роликом, а за пределами вмятины, где силы упругости пленок по краю пятна расплавленного материала стремятся восстановить поверхности пленок, расслаивая пятно по горизонтали. Этого не происходит только в том случае, если силы вязкости в пятне, которые невелики по сравнению с удельным давлением ролика, воспрепятствуют разрывающим силам упругости пленок, которые могут быть меньше, и больше сил вязкости. Кроме того, градиент удельного давления в пятне расплавленного материала вызывает выдавливание из него размягченной массы за пределы вмятины, что приводит к утончению шва, образованию валиков по его границам и короблению окрестностей шва. По той же причине возможно образование волны перед роликом из-за силы сопротивления качению ролика.

Известен также способ сварки термопластов, включающий размещение соединяемых материалов на опоре и нагрев зоны соединения электрообогреваемым полозом, перемещаемым по материалам [2]

Для осуществления указанного способа служит устройство для сварки термопластов, содержащее сварочный инструмент в виде электрообогреваемого полоза, рабочая поверхность которого выполнена в форме равнобедренного треугольника с продольным пазом [2] Известное устройство позволяет уменьшить деформации в околошовной зоне и обеспечивает равномерное распределение расплава по толщине шва.

Однако в известном способе сварку осуществляют плоской поверхностью скольжения, поэтому он может быть использован для сварки пленок, расположенных на плоской поверхности опоры, т.е. для сварки плоских швов. Кроме того, затвердевание расплавленного материала происходит без сжатия пленок. Ось сварочного инструмента в известном устройстве расположена перпендикулярно плоской поверхности скольжения полоза и вектору перемещения полоза, поэтому в процессе сварки сварщик должен поддерживать постоянство двух взаимно перпендикулярных сил: давления на пленки вдоль сварочного инструмента и тяги, перпендикулярной ему, что сложно и вызывает быструю утомляемость сварщика.

Наиболее близким по технической сущности к изобретению является способ сварки термопластов, при котором соединяемые материалы размещают на опоре, накладывают на них антифрикционную подкладку, нагревают зону соединения путем перемещения по ней нагретого полоза с приложением при этом давления и охлаждают. (С.Е.Семячкин "Сварка пластмасс в строительстве", издат. литературы по строительству, М. 1968, с.60-61, 138-139).

Для осуществления известного способа служит устройство для сварки термопластов, содержащее ручной сварочный инструмент, выполненный с полозом, рабочая поверхность которого соответствует форме шва, а ось сварочного инструмента наклонена в направлении его движения к рабочей поверхности полоза, электронагревательный элемент, установленный в сварочном инструменте и связанный с источником тока, опору, выполненную из малотеплопроводного материала, прижим и антифрикционную прокладку [3]

Известен также ручной сварочный инструмент, содержащий полоз с рабочей поверхностью, выполненной по форме шва, электронагревательный элемент и рукоятку, причем ось сваpочного инструмента наклонена в направлении его движения к рабочей поверхности полоза [4]

Однако в известном способе при сварке нагретым полозом указанного сварочного инструмента из-за затвердевания пятна расплавленного материала без прижатия верхней пленки к нижней восстановлению поверхностей пленок разрывающим по вертикали пятно силам упругости препятствуют только силы вязкости, которые невелики, что ухудшает условия образования шва. Для оказания давления в процессе затвердевания материала используют прижимной ролик, установленный за полозом, что усложняет устройство. Возможно также отклонение сварочного инструмента от заданной линии шва. Кроме того, поскольку пленки нельзя перегревать, то по электронагревательному элементу резистору должен течь небольшой ток, для чего резистор имеет большое сопротивление, поэтому он медленно прогревает пленки перед началом сварки и медленно восполняет повышение расхода тепла на нагрев набегающей пленки при сварке, что ограничивает ее скорость. Медленный нагрев и малая скорость сварки повышают расход электроэнергии на возмещение непрерывных потерь тепла в окружающую среду.

Техническим результатом изобретений является улучшение условий формирования шва и повышение скорости сварки.

Для достижения технического результата в способе сварки термопластов, при котором соединяемые материалы размещают на опоре, накладывают на них антифрикционную подкладку, нагревают зону соединения путем перемещения по ней нагретого полоза с приложением при этом давления и охлаждения, согласно изобретению, после наложения на соединяемые материалы антифрикционной подкладки ее плотно прижимают к поверхности опоры и материалам при помощи упругого лекала, а при перемещении нагретого полоза по зоне соединения материалов его прижимают к направляющей поверхности лекала, причем охлаждение зоны соединения осуществляют под давлением охлаждающего хвостовика полоза.

В устройстве для сварки термопластов, содержащем ручной сварочный инструмент, выполненный с полозом, рабочая поверхность которого соответствует форме шва, а ось сварочного инструмента наклонена в направлении его движения к рабочей поверхности полоза, электронагревательный элемент, установленный в сварочном инструменте и связанный с источником тока, опору, выполненную из малотеплопроводного материала, прижим и антифрикционную подкладку, согласно изобретению, прижим выполнен в виде упругого лекала с направляющей поверхностью для полоза, выполненного на конце с охлаждающим хвостовиком, а электронагревательный элемент сварочного инструмента выполнен в виде позистора, связанного с полозом через тепловод, причем электронагревательный элемент и тепловод снабжены теплоизолятором, а поверхность опоры, рабочая поверхность упругого лекала и антифрикционная подкладка выполнены по форме контактирующих с ними поверхностей соединяемых материалов. Кроме того, поверхность опоры намагничена, а лекало выполнено из магнитомягкого материала. Опора выполнена прозрачной для наблюдения за образованием шва в отраженном свете.

В ручном сварочном инструменте, содержащем полоз с рабочей поверхностью, выполненной по форме шва, электронагревательный элемент и рукоятку, причем ось сварочного инструмента наклонена в направлении его движения к рабочей поверхности полоза, согласно изобретению, полоз выполнен на конце с охлаждающим хвостовиком, а электронагревательный элемент выполнен в виде позистора, связанного с полозом через тепловод, причем электронагревательный элемент и тепловод снабжены теплоизолятором. Кроме того, угол наклона оси сварочного инструмента к рабочей поверхности полоза равен 30-45о. Полоз закреплен на тепловоде с возможностью съема, сварочный инструмент снабжен быстрозаменяемыми башмаками для закрепления на конце тепловода, выполненными в виде полозов с различными рабочими поверхностями.

В описываемом способе антифрикционная подкладка почти не нагружается сдвиговыми напряжениями при перемещении по ней полоза и не передает их на верхнюю пленку, так как она зафиксирована лекалом, поэтому перед полозом почти не образуется носовая волна, следовательно, не возникает коробления окрестности шва после его образования, что повышает прочность и улучшает внешний вид шва. Поскольку ось сварочного инструмента наклонена в направлении его движения относительно рабочей поверхности полоза, самым близким к электронагревательному элементу участком полоза является его передняя часть (нос), она имеет наибольшую температуру, поэтому пятно расплавленного материала сдвинуто к носу полоза. По этой же причине хвостовик полоза наименее нагрет, куда тепловой поток поступает, преодолевая тепловое сопротивление, и который охлаждается благодаря большой поверхности и охлаждает под давлением расплавленный материал шва. Благодаря лекалу шов получается без отклонений от заданной линии. Благодаря свойствам позистора при небольшом его охлаждении в результате увеличения скорости сварки ток позистора резко возрастает и он возмещает растущие потери тепла, поэтому можно получать качественный шов при больших скоростях сварки.

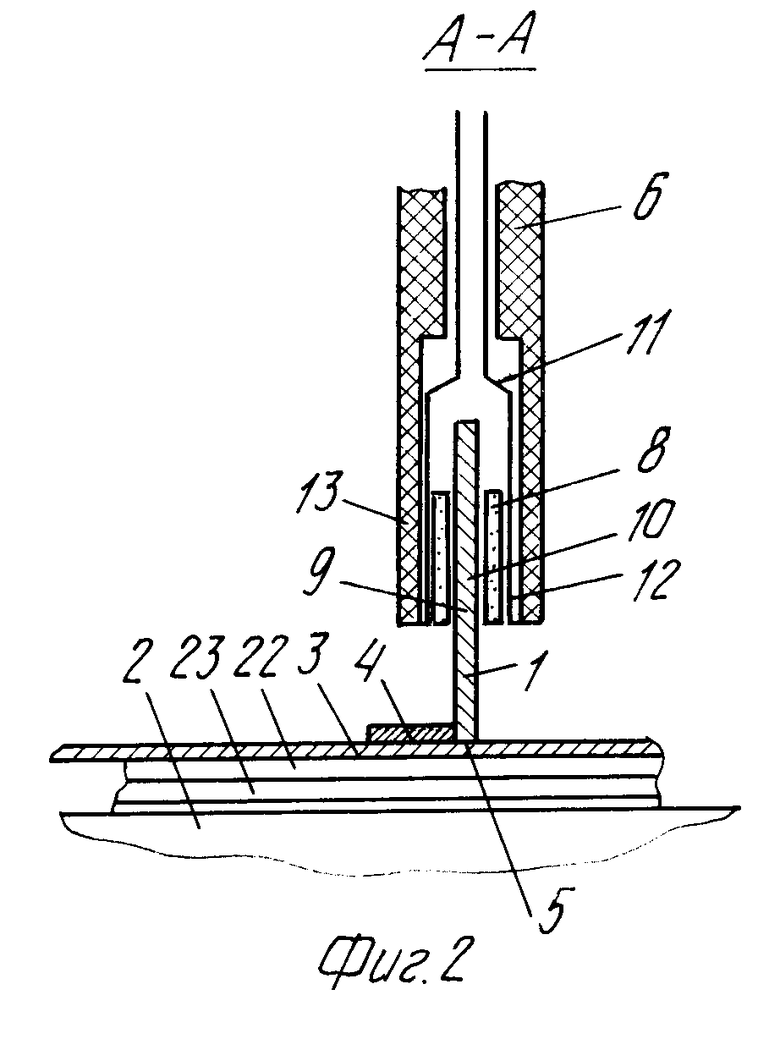

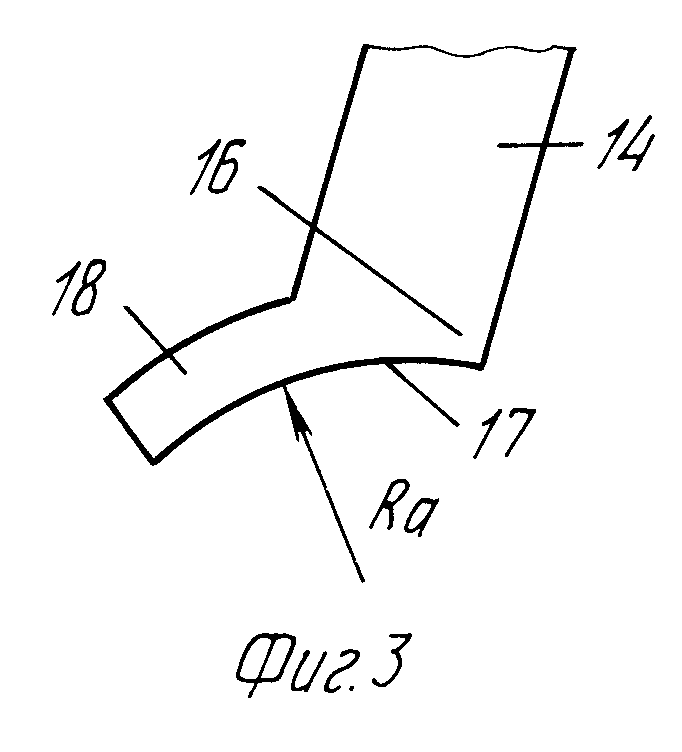

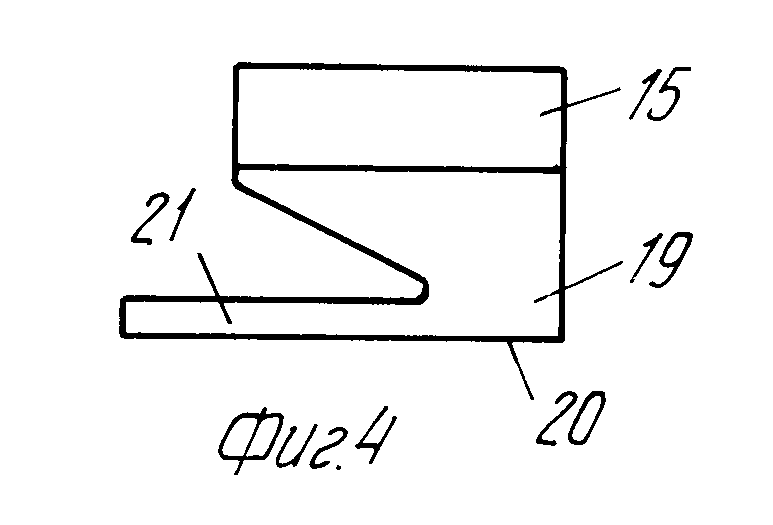

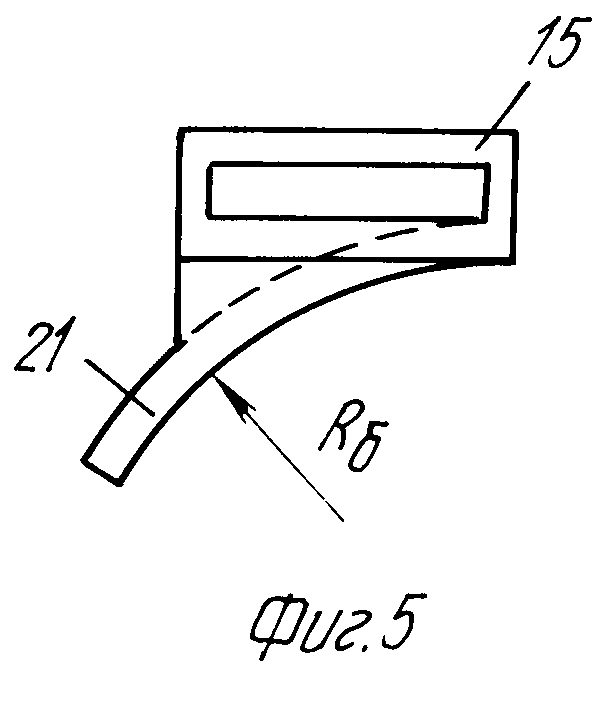

На фиг. 1 изображено устройство для сварки плоских пленок прямым швом, вид сбоку; на фиг.2 сечение А-А на фиг.1; на фиг.3 башмак для цилиндрических швов, вид сбоку; на фиг.4 башмак для крупных плоских швов, вид сбоку; на фиг.5 то же, вид сверху.

Устройство для сварки термопластов содержит ручной сварочный инструмент, выполненный с полозом 1, опору 2 из твердого малотеплопроводного материала, антифрикционную подкладку 3 и прижим, выполненный в виде упругого лекала 4 с направляющей поверхностью для полоза 1. Поверхность опоры 2 выполнена по форме нижних поверхностей соединяемых материалов, в частности для сварки цилиндров поверхность опоры выполнена цилиндрической, и т.д. Антифрикционная подкладка 3 выполнена из прочного теплопроводного упругого материала, не размягчающегося при температуре сварки, с небольшим коэффициентом трения относительно полоза, в частности из фторопласта или прочной бумаги. Форма подкладки 3 должна обеспечить ее прилегание без образования складок в области шва, поэтому она выполнена по форме контактирующих с ней поверхностей материалов. Лекало 4 должно удовлетворять всем требованиям, предъявляемым к антифрикционной подкладке, но оно должно быть более упругим, чтобы распределять приложенную к ним силу на возможно большую площадь верхней пленки, а также не изменять форму направляющей поверхности для полоза. Поверхность опоры 2 может быть выполнена из намагничиваемого материала, например прочного термостойкого материала с наполнителем в виде железного порошка, и намагничена, или опора 2 может быть закреплена на магнитной плите с возбуждаемым магнитным полем. Лекало 4 может быть выполнено из магнитомягкого материала, тогда сварщику не надо придавливать лекало к подкладке 3. Поверхность опоры 1 может быть прозрачной для наблюдения в отраженном свете за процессом образования шва с обратной стороны и изменения скорости сварочного инструмента в случае необходимости, чтобы получить сплошной однородный шов.

Полоз 1 сварочного инструмента выполнен с рабочей поверхностью 5, соответствующей форме шва. Рукоятка 6 сварочного инструмента выполнена из электротеплоизолирующего материала, например реактопласта. Ось сварочного инструмента наклонена в направлении его движения (стрелка Б на фиг.1) к рабочей поверхности 5 полоза 1. Угол наклона составляет 30-45о. Полоз 1 выполнен на конце с охлаждающим хвостовиком 7. Сварочный инструмент снабжен электронагревательным элементом, связанным с источником тока (не показан). Электронагревательный элемент выполнен в виде позистора 8, связанного с полозом через тепловод 9. В рукоятке 6 заделан верхний конец тепловода 9 с позистором 8, приклеенным слоем 10 электротеплопроводного клея, и его выводом 11, приклеенным слоем 12 электротеплопроводного клея. В рукоятке 1 закреплен пропущенный сквозь нее обычным образом шнур питания (не показан), одна жила которого соединена с выводом 11, а другая с тепловодом 9, который выполнен из металла с хорошей теплопроводностью, например из дюралалюминия. Для сварочных инструментов, предназначенных для длительной работы, тепловод 9 может быть выполнен из износостойкого материала, например лейкосапфира. Нагревательный элемент и тепловод снабжены теплоизолятором 12, который может быть выполнен в виде крышки, закрепленной известным образом, например упругими краями, защелкивающимися за край обратной стороны тепловода 9, или в виде покрытия. Позисторов 8 может быть несколько, в том числе не на одной поверхности тепловода 9, тогда их целесообразно соединять параллельно. Позистор 8 может быть электрически изолирован от тепловода 9, чтобы можно было использовать напряжение бытовой электросети. Тот же результат получается при тепловоде 9 из диэлектрика, например из лейкосапфира. Охлаждающий хвостовик 7 полоза 1 может быть выполнен с ребрами воздушного охлаждения.

При необходимости выполнения только одинаковых швов используется сварочный инструмент с полозом соответствующей формы, например плоским, в виде узкой дуги цилиндра, плоской дуги и т.д. Полоз 1 может быть выполнен как одно целое с тепловодом 9 (фиг.1,2) или закреплен на тепловоде с возможностью съема. Если требуется выполнять разнообразные швы, сварочный инструмент снабжают набором быстрозаменяемых башмаков 14, 15, надеваемых на конец тепловода 9 и выполненных в виде полозов с различными рабочими поверхностями. Башмак 14 (фиг.3) имеет полоз 16 с рабочей поверхностью 17 в виде узкой дуги цилиндра с радиусом Rа и хвостовиком 18. Башмак 14 предназначен для выполнения цилиндрических швов. В верхней части башмак 14 имеет средство крепления (не показано) его к тепловоду, например вырез шириной, равной толщине тепловода 9, причем хвостовик тепловода используется в качестве защелки. Крепление башмака можно осуществить винтом, выполнив отвеpстие в конце тепловода. Башмак 15 (фиг.4,5) предназначен для выполнения круглого плоского шва и выполнен с плоским полозом 19, изогнутым по радиусу Rб в этой плоскости, с рабочей поверхностью 20 и с хвостовиком 21.

Способ сварки термопластов реализуется при работе устройства.

Соединяемые материалы, в частности пленки 22, 23, размещают внахлест на опоре 2, накладывают на них антифрикционную прокладку 3, которую плотно прижимают к поверхности опоры и пленкам при помощи упругого лекала 4. Сварщик, включив питание сварочного инструмента, берет его рукоятку 6 и надавливает рабочей поверхностью 5 на антифрикционную подкладку 3, прижимая полоз 1 к лекалу 4. В это время через позистор 8, который имеет сопротивление порядка 1 Ом, проходит большой ток и быстро нагревает позистор. Поскольку позистор 8 приклеен клеем 10 с малым тепловым сопротивлением, то тепловой поток устремляется в тепловод 9 и распространяется в нем по всем направлениям. Так как открытую поверхность имеет только полоз 1, тепловой поток направляется туда и через антифрикционную подкладку 3 к пленкам 22, 23, нагревая их до образования вязко-текучего пятна. В процессе нагрева пленок сварочный инструмент с нагретым полозом 1 перемещают по зоне соединения с приложением при этом давления, при этом полоз 1 прижимают к направляющей поверхности лекала 4, направляя сварочный инструмент строго по линии будущего шва. Поскольку сварочный инструмент наклонен в направлении его движения к рабочей поверхности 5 полоза, самым близким к позистору 8 участком полоза является его нос, он имеет небольшую температуру и нагревает пленки. По той же причине конец полоза с охлаждающим хвостовиком наименее нагрет. К тому же хвостовик хорошо охлаждается благодаря большой поверхности. В процессе перемещения сварочного инструмента пятно расплавленного материала смещается от носа полоза к хвостовику и начинает охлаждаться при давлении хвостовика полоза. Для выполнения непрямых швов свариваемые детали закрепляют на поверхности опоры, соответствующей по форме нижним поверхностям деталей, на них кладут антифрикционную подкладку такой формы, которая не образует складок в области шва, подкладку прижимают лекалом, удовлетворяющим тем же условием, а сварку ведут сварочным инструментом, полоз которого имеет рабочую поверхность, совпадающую по форме с формой шва. Сварочный инструмент может быть использован для изготовления парников из пленок, для ремонта разрывов и отверстий в пленках, например, в парниках на месте, для ремонта различных изделий из термопластичных материалов.

Сваривать можно не только детали, уложенные внахлест, но и встык. Одновременно со сваркой можно разрезать пленки.

Использование: группа изобретений относится к области сварки пластмасс, а именно к соединению термопластичных полимерных материалов с использованием электрообогреваемого сварочного инструмента. Сущность изобретения: в способе сварки термопластов после наложения на соединяемые материалы антифрикционной подкладки ее плотно прижимают к поверхности опоры и материалам при помощи упругого лекала. При перемещении нагретого полоза по зоне соединения материалов его прижимают к направляющей поверхности лекала. Охлаждение зоны соединения осуществляют под давлением охлаждающего хвостовика полоза. В устройстве для сварки термопластов прижим выполнен в виде упругого лекала с направляющей поверхностью для полоза. Полоз выполнен с охлаждающим хвостовиком на конце. Электронагревательный элемент сварочного инструмента выполнен в виде позистора. Позистор связан с полозом через тепловод. Электронагревательный элемент и тепловод снабжены теплоизолятором. Поверхность опоры, рабочая поверхность упругого лекала и антифрикционная подкладка выполнены по форме контактируемых с ними поверхностей соединяемых материалов. Кроме того, поверхность опоры намагничена. Лекало выполнено из магнитомягкого материала. Опора выполнена прозрачной для наблюдения за образованием шва в отраженном свете. В ручном сварочном инструменте полоз выполнен на конце с охлаждающим хвостовиком. Электронагревательный элемент выполнен в виде позистора. Позистор связан с полозом черех тепловод. Электронагревательный элемент и тепловод снабжены теплоизолятором. Кроме того, угол наклона оси сварочного инструмента равен 30 45°. Полоз закреплен на тепловоде с возможностью съема. Сварочный инструмент снабжен быстрозаменяемыми башмаками для закрепления на конце тепловода. Башмаки выполнены в виде полозов с различными рабочими поверхностями. 3 с. и 5 з. п. ф-лы, 5 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Семечкин С.Е | |||

| Филаретов Г | |||

| Контактная сварка металла и пластмасс | |||

| М.: Московский рабочий, 1962, с.141-143, 148. | |||

Авторы

Даты

1995-11-27—Публикация

1994-03-23—Подача