Изобретение относится к металлургии, в частности к использованию в качестве сплавов для изготовления жаропрочных реакционных труб установок производства этилена, водорода, аммиака и др. с рабочими режимами при 700-1100оС и давлением до 46 атм.

В качестве прототипа выбран сплав, содержащий, хром 37-40; железо 9-12; углерод не более 0,08; кремний не более 0,4; марганец не более 0,5; сера не более 0,01; фосфор не более 0,01; никель остальное.

Срок службы центробежнолитых труб из стали прототипа в печах пиролиза составляет 8000-24000 ч и основной причиной выхода из строя является их разрушение из-за объемно-структурных напряжений, возникающих в стенке трубы в процессе насыщения металла углеродом. Таким образом, основным фактором, определяющим срок службы труб в печах пиролиза мощных установок, является сопротивляемость науглероживанию металла этих труб.

Предлагаемый сплав имеет относительно низкую сопротивляемость науглероживанию. Увеличение содержания кремния в стали до 2,5% дает значительный эффект повышения стойкости стали в углеводородистой среде за счет уменьшения диффузионных процессов на стадиях адсорбции и абсорбции.

Технический результат заключается в повышении долговечности труб из сплава с оптимальным содержанием в нем компонентов и за счет повышения его сопротивляемости науглероживанию.

Технический результат достигается тем, что жаропрочный сплав содержит, углерод 0,20-0,45; кремний 1,00-2,50; марганец 0,8-1,5; хром 23,0-27,0; никель 18,0-22,0; сера не более 0,03; фосфор не более 0,03; железо остальное.

Содержание в сплаве меди не должно превышать 0,20% молибдена 0,50% свинка, олова, мышьяка и цинка в сплаве не более 0,01% каждого.

Исследования по науглероживанию проводились на цилиндрических образцах из данного сплава диаметром 10 мм и длиной 50 мм с чистотой поверхности Rz 80. Испытания проводились при максимальной рабочей температуре труб в печах пиролиза мощных установок получения этилена равной 1060оС в течение 48-50 ч. После двух циклов (≈100 ч) образцы подвергали очистке от сажи, промывке и взвешиванию. Кинетику науглероживания оценивали по изменению массы образцов в зависимости от времени насыщения, а склонность стали к науглероживанию по глубине науглероженного слоя и максимальной концентрации углерода в нем после различной продолжительности насыщения.

Результаты металлографического исследования образцов после науглероживания при 1060оС в течение 1000 ч следующие:

Увеличение массы, кг/см2 +56,2

Глубина окисления, мм 0,2-0,3

Глубина обезуглеро- живания, мм 0,2-0,23

Глубина науглерожи- вания, мм 2,5-3,0

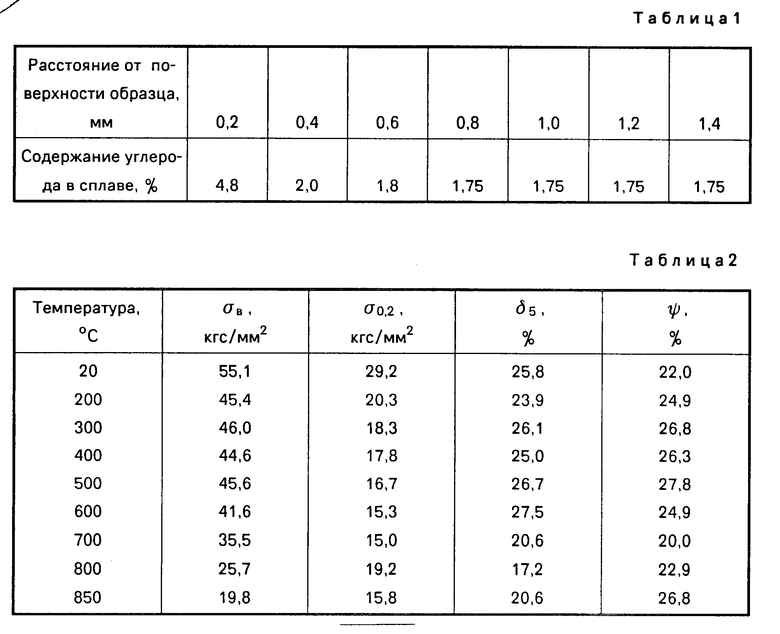

Изменение содержания углерода в слое исследуемой стали после науглероживания ее в течение 1000 ч при 1000оС приведены в табл. 1.

Результаты металлографического исследования образцов и химического анализа показали, что сталь из предлагаемого сплава имеет высокую сопротивляемость науглероживанию за счет повышения в этом сплаве содержания кремния.

Предлагаемый сплав содержит следующие элементы, Углерод 0,20-0,45 Кремний 1,00-2,50 Марганец 0,8-1,5 Хром 23-27 Никель 18-22 Сера Не более 0,03 Фосфор Не более 0,03

Механические свойства предлагаемого сплава следующие:

Предел прочности σв, кгс/мм2 45

Предел прочности σ0,2, кгс/мм2 25

Относительное удлинение δ5, 10

Относительное сужение Ψ, 10

Сравнение данных по механическим свойствам показывает, что предлагаемый сплав не уступает известному сплаву и находится на уровне импортных аналогов.

В табл. 2 приведены механические свойства исследуемого металла при 20; 200-1100оС методом кратковременного разрыва переднего конца трубы.

С повышением температуры испытаний до 1100оС наблюдается уменьшение значений пределов текучести и увеличение пластичности исследуемой трубы, что является характерным для металла центробежных труб из жаропрочных сталей.

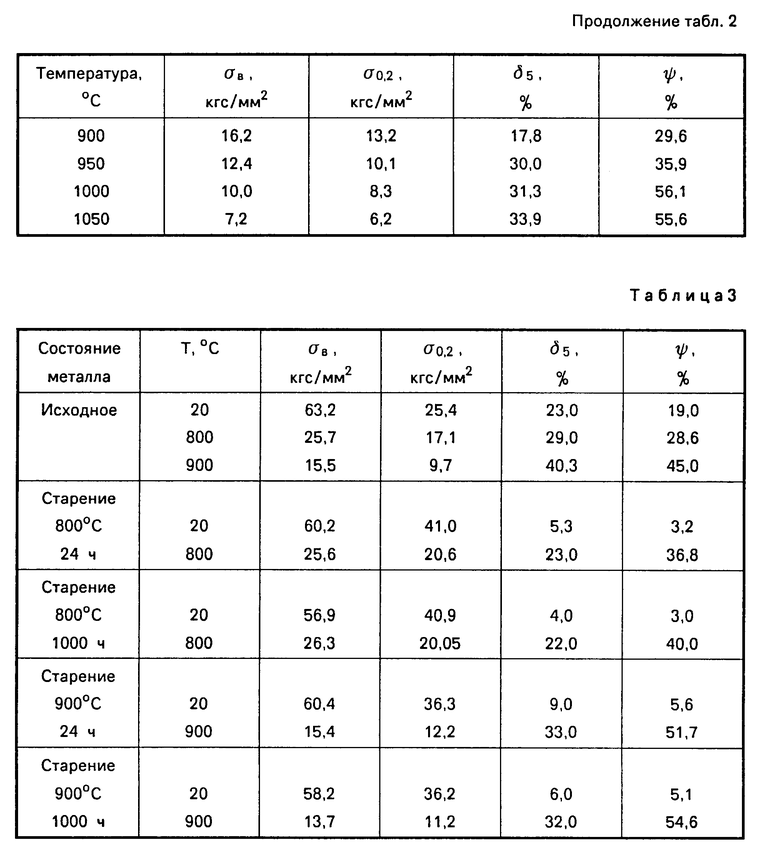

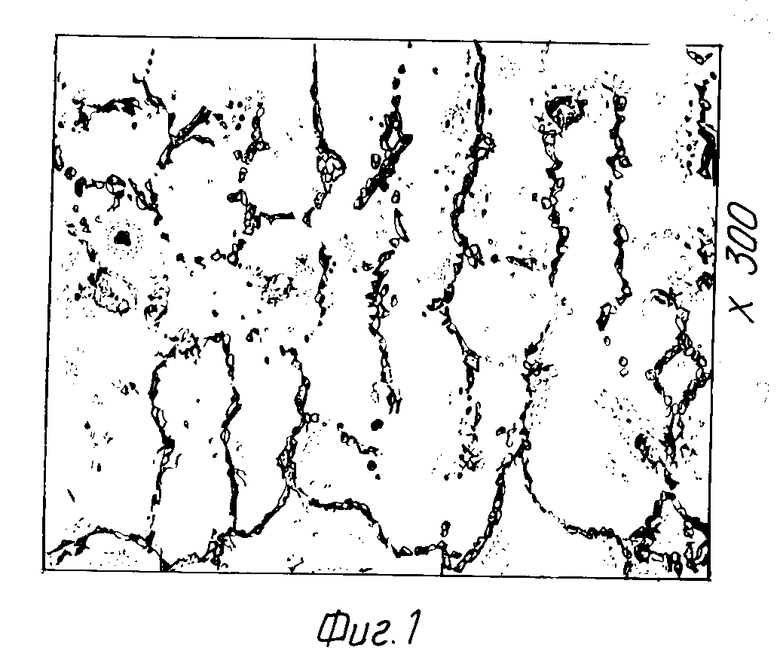

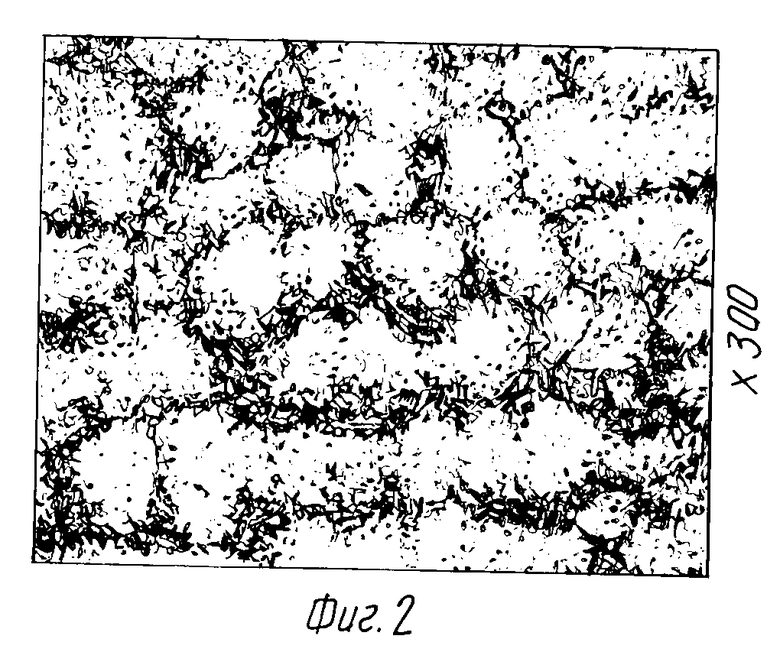

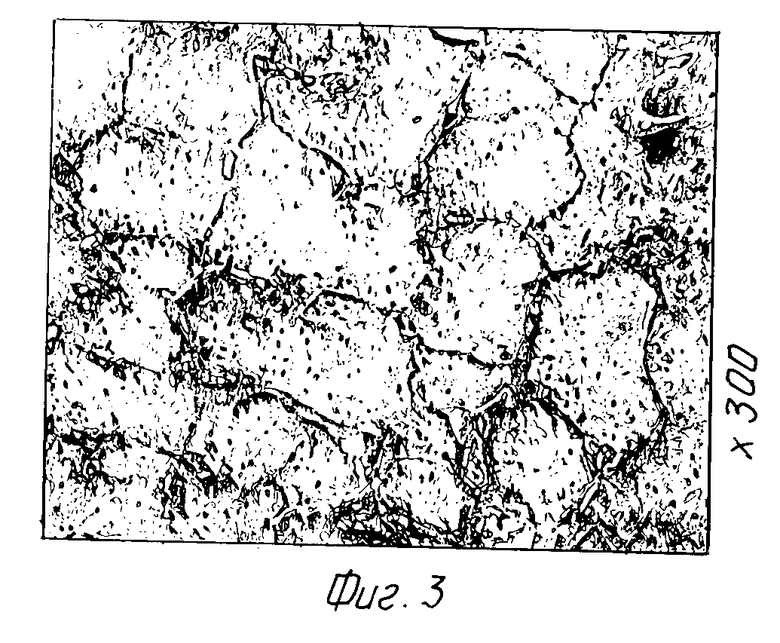

Результаты исследования влияния длительного нагрева на структуру и свойства металла труб представлены на фиг. 1-3 и в табл. 3.

На фиг. 1 представлена фотография микроструктуры металла в исходном состоянии; на фиг. 2 то же, после старения металла при 800оС в течение 24 ч; на фиг. 3 то же, после старения металла при 900оС в течение 24 ч.

Результаты показывают, что кратковременное старение (24 ч) приводит к небольшому уменьшению относительного удлинения и возрастанию прочностных характеристик при 20оС. С увеличением продолжительности старения до 1000 ч значения механических свойств изменяются мало.

Испытания образцов при температуре старения 800 и 900оС выявило понижение прочностных характеристик (σв, σ0,2) и повышение пластических характеристик ( δ5, Ψ).

Падение пластичности в результате длительного нагрева связано с выпадением карбидов по границам и объему зерна.

После 24 ч старения при 800оС в металле трубы из данного сплава наблюдается небольшое выпадение карбидов вблизи участков карбидных эвтектик.

С увеличением выдержки при 900оС имеет место некоторая коагуляция карбидов.

Исходя из этого можно сказать, что металл исследуемой трубы при 900оС старится мало, при этом механические свойства и структура изменяются незначительно.

Одним из основных факторов, определяющим работоспособность труб при высоких температурах является жаропрочность, которая определяется испытанием на длительный разрыв при 950оС и различных напряжениях. В результате исследований получено, что предел длительной прочности за 10000 ч равен 2 кгс/мм2 и приблизительный предел длительной прочности за 100000 ч 1,2 кгс/мм2.

Таким образом, исследование металла из данного сплава показало, что по структуре и механическим свойствам отечественная труба соответствует требованиям ТУ, находится на уровне импортных аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2049139C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395607C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2614973C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632497C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149212C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149209C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2095458C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2095457C1 |

Использование: жаропрочный сплав используется в качестве сплавов для изготовления жаропрочных реакционных труб установок производства этилена, водорода, аммиака и др. с рабочими режимами при 700 1100°С и давлением до 46 атм. Сущность изобретения: жаропрочный сплав содержит компоненты в следующем соотношении, мас. углерод 0,20 0,45; кремний 1,00 2,50; марганец 0,80 1,50; хром 23,0 27,0; никель 18,0 22,0; сера не более 0,03; фосфор не более 0,03; железо остальное. 3 ил.3 табл.

ЖАРОПРОЧНЫЙ СПЛАВ, содержащий углерод, кремний, марганец, хром, никель, серу, фосфор и железо, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.

Углерод 0,20 0,45

Кремний 1,00 2,50

Марганец 0,80 1,50

Хром 23,0 27,0

Никель 18,0 22,0

Сера Не более 0,03

Фосфор Не более 0,03

Железо Остальное

| ЖАРОСТОЙКИЙ СПЛАВ | 0 |

|

SU312887A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1994-06-14—Подача