Изобретение относится к металлургии, в частности, к использованию сплавов для изготовления реакционных труб установок производства аммиака, метанола и др. с рабочими режимами при температурах 700-1000oC и давлением до 46 атм.

В качестве прототипа выбран жаропрочный сплав по авт.св. N 256282, кл. C 22 C 38/40, 1980. Б.И. N 6, содержащий компоненты в следующем соотношении мас. углерод не более 0,03, никель 9-13, хром 10-14, молибден 1,8-3,5, титан 0,5-1,4, ниобий 0,05-0,16, бор 0,001-0,003, цирконий 0,01-0,03, кремний не более 0,1, марганец не более 0,1, азот не более 0,03, сера не более 0,01, фосфор не более 0,01, алюминий + кальций не более 0,3; железо остальное.

По зарубежным данным срок службы центробежнолитых труб из известных сплавов в печах производства аммиака и метанола составляет от 10000 до 20000 ч и основной причиной выхода из строя является их разрушение из-за низкой жаростойкости и жаропрочности.

Технический результат заключается в повышении долговечности труб из сплавов с оптимальным содержанием в нем компонентов за счет повышения его жаростойкости (т. е. способности работать без разрушений при высоких температурах) и жаропрочности (т.е. способности выдерживать большие механические нагрузки при высоких температурах).

Технический результат достигается тем, что жаропрочный сплав содержит (в ) углерода 0,30-0,38; кремния 0,60-0,90; марганца 0,50-1,00; хрома 23,0-25,0; никеля 24,0-26,0; ниобия 1,3-1,7, серы не более 0,03, фосфора не более 0,03, железа остальное.

Содержание в сплаве меди не должно превышать 0,20, молибдена 0,5% свинца, олова, мышьяка и цинка в сплаве не более 0,01% каждого.

Испытание на жаростойкость заявленного сплава проводили на образцах диаметром 10 мм, высотой 20 мм при температуре 950oC в воздушной среде.

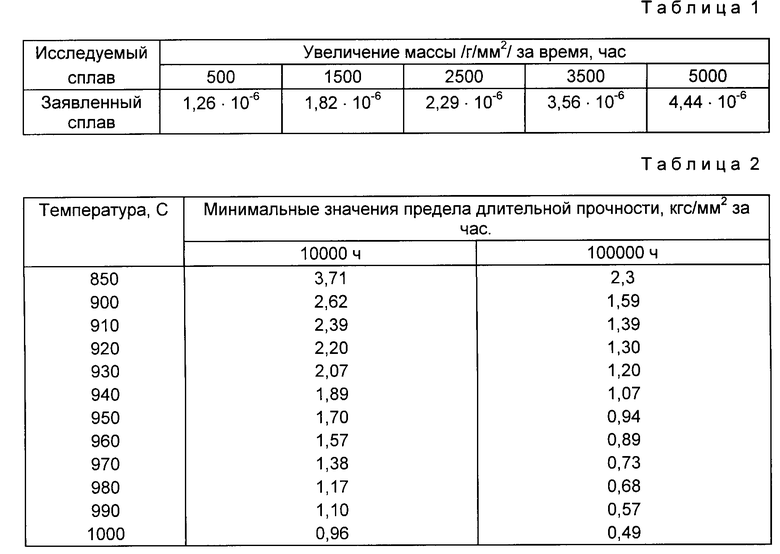

Жаростойкость оценивали по увеличению массы образцов после испытания при 950oC в течение 500, 1500, 2500, 3500 и 5000 ч. Результаты испытания приведены в табл. 1.

Анализ данных табл. 1 показал более высокие свойства жаростойкости заявляемого сплава по сравнению с известными.

Показателем жаропрочности является длительная прочность, которая характеризует работоспособность центробежнолитых труб из жаропрочных сталей в печах производства аммиака, метанола и др.

Испытание на длительную прочность проводили на пятикратных образцах с диаметром по расчетной длине 10 мм при температуре 950oC и напряжениях 4,5; 4,0; 3,5; 3,0; 2,5; 2,0 кгс/мм2, по ГОСТ 10145-82.

Данные по минимальным значениям предела длительной прочности за 10000 и 100000 ч труб из заявленного сплава при температурах 850-1000oC приведены в табл. 2.

Анализ полученных данных, приведенных в табл. 2, свидетельствует о более высокой жаропрочности заявленного сплава по сравнению с известными при прочих равных условиях.

Длительная пластичность металла труб из заявленного сплава характеризуется значениями относительно удлинения δ5=2-10%

При этом долговечность труб из заявленного сплава повысилась с 20000 до 350000-65000 ч.

Таким образом, исследование заявленного сплава показало, что по механическим свойствам /предел прочности, предел текучести, относительное удлинение, относительное сужение/ сплав находится на уровне известных аналогов, а по некоторым показателям /жаростойкость и жаропрочность/ и превосходит за счет изменения содержания компонентов в сплаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2010 |

|

RU2446223C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ | 1996 |

|

RU2107107C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2013 |

|

RU2533072C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149210C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149211C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149206C1 |

| Жаропрочный сплав аустенитной структуры с интерметаллидным упрочнением | 2019 |

|

RU2693417C1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

Изобретение относится к металлургии, в частности, к жаропрочным сплавам для изготовления реакционных труб установок производства аммиака, метанола и др. с рабочими режимами при температуре 700-1000oC и давлением до 46 атм. Сплав содержит следующие компоненты, мас. %: углерод 0,30-0,38, кремний 0,60-0,90, марганец 0,50-1,00, хром 23,0-25,0, никель 24,0-26,0, ниобий 1,30-1,70, сера - не более 0,03, фосфор - не более 0,03, свинец - не более 0,01, олово - не более 0,01, мышьяк - не более 0,01, цинк - не более 0,01, молибден - не более 0,5, медь - не более 0,2, железо - остальное. 2 табл.

Жаропрочный сплав, содержащий углерод, кремний, марганец, хром, никель, ниобий, серу, фосфор и железо, отличающийся тем, что он дополнительно содержит свинец, олово, мышьяк, цинк, молибден и медь при следующем соотношение компонентов, мас.

Углерод 0,30 038

Кремний 0,60 0,90

Марганец 0,50 1,00

Хром 23 25

Никель 24 26

Ниобий 1,3 1,7

Сера Не более 0,03

Фосфор Не более 0,03

Свинец Не более 0,01

Олово Не более 0,01

Мышьяк Не более 0,01

Цинк Не более 0,01

Молибден Не более 0,5

Медь Не более 0,2

Железо Остальноеэ

| SU, авторское свидетельство, 256282, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Даты

1997-11-10—Публикация

1994-11-08—Подача