Изобретение относится к получению металлических покрытий и может быть использовано, в частности при обработке резьбовых участков термооцинкованных труб, например, насосно-компрессорных, для повышения герметичности и коррозионной стойкости их соединений при сборке в трубопроводы.

Известно, что резьбовые участки насосно-компрессорных труб в эксплуатационных условиях подвергаются особенно интенсивному коррозионному воздействию среды и механическим нагрузкам. В результате этого происходит нарушение герметичности соединений, что приводит к обрыву трубной колонны.

Поэтому резьбовые участки оцинкованных труб подвергают дополнительной специальной термической обработке для восстановления поверхностных свойств материала.

В результате термической обработки оцинкованных труб структурно неоднородное цинковое покрытие превращается в практически однородное, состоящее в основном из δ1-фазы, столбчатые кристаллы которого имеют межкристаллитные микротрещины. Это особенно характерно для резьбовых участков труб, на которых в процессе отжига происходит более интенсивная диффузия атомов цинка и железа, так как толщина стенки в этих местах меньше, чем тела трубы (Проскуркин Е. В. Горбунов Н.С. Диффузионные цинковые покрытия. М. Металлургия, 1972, с. 248).

В этом случае, если эта термическая обработка не производится, имеет место неоднородность структуры покрытия.

Известен способ обработки цинковых покрытий резьбовых участков цилиндрических деталей, включающий обработку пламенем горелки, направленным по касательной к поверхности вращающейся детали навстречу ее движению (авт.св. СССР N 872596, кл. С 23 С 1/02, 1981).

Использование данного способа приводит к получению равномерного по толщине покрытия, но коррозионная стойкость его снижается из-за структурной неоднородности.

На практике применяют способ термообработки резьбовых участков оцинкованных труб, включающий нагрев до 530-550оС, выдержку в течение 15-20 мин и последующее охлаждение на воздухе (Проскуркин Е.В. Мороз А.Т. Попович В.А. Цинкование. М. Металлургия, 1988, с. 528).

Использование этого способа приводит к образованию диффузионных цинковых покрытий однородной структуры, но в процессе данной обработки образуются микротрещины в поверхностном слое покрытия. Последнее приводит к нарушению герметичности резьбового соединения в процессе эксплуатации труб.

Задача изобретения создание способа обработки резьбовых участков термооцинкованных труб, позволяющего устранить дефекты в поверхностном слое покрытия.

Эта задача решается тем, что в способе обработки резьбовых участков оцинкованных труб, включающем нагрев, выдержку и последующее охлаждение, перед нагревом на резьбовые участки наносят слой алюминия толщиной 10-15 мкм, а их нагрев осуществляют до 620-650оС и выдерживают при этой температуре до образования интерметаллического слоя из алюможелезоцинкового сплава толщиной 1-3 мкм.

Техническим результатом от использования предлагаемого способа является устранение дефектов поверхностного слоя резьбовых участков термооцинкованных труб (микротрещин) путем заполнения их алюминием, с образованием по всей поверхности резьбы прочносцепленного с цинковым покрытием интерметаллического слоя из алюможелезоцинкового сплава.

В результате такой обработки образуется гладкая, без микротрещин, поверхность резьбового участка, и при последующем свинчивании/развинчивании резьбового соединения полученный защитный слой не разрушается (не "травмируется") и одновременно этот слой имеет высокую коррозионную стойкость, поскольку содержит алюминий и цинк.

Предлагаемый способ осуществляется следующим образом.

Из партии термооцинкованных насосно-компрессорных труб размером 73х5,5 мм отбирают контрольные трубы, из которых вырезают образцы. На образцы наносят алюминий толщиной 10-15 мкм, нагревают до 620-650оС и, варьируя время выдержки, определяют, при каком его значении толщина слоя интерметаллидов из алюможелезоцинкового сплава соответствует 1-3 мкм. В частности, для труб из стали марки 45 это время составляет 3-5 с (соответственно минимуму и максимуму параметров).

Резьбовые участки остальных труб из этой партии обезжиривают каким-либо растворителем (ксилолом, толуолом, ацетоном и др.). На резьбовые участки вращающихся труб наносят слой алюминия толщиной 10-15 мкм в течение 5-10 с с помощью металлизационного аппарата. Затем производят нагрев резьбового участка до 620-650оС и выдерживают при этой температуре 3-5 с до образования интерметаллического слоя толщиной 1-3 мкм, после чего охлаждают на воздухе.

Наличие микротрещин в поверхностном слое покрытия и их количество определяли с помощью растрового микроскопа РЕММА-202М путем изучения топографии поверхности образцов, вырезанных из обработанных резьбовых участков термооцинкованных труб. Замеры проводили на микрошлифах, изготовленных по ГОСТ 9.302-79, в 3-5 точках поверхности на расстоянии 3-5 мкм.

Оценку коррозионной стойкости получаемых покрытий осуществляли в лабораторных условиях ускоренным методом переменного погружения в 3%-ный раствор NaCl (ГОСТ 9.308-85) в течение 4000 ч. Скорость коррозии рассчитывали гравиметрическим методом по изменению массы образца во времени.

Оценка ресурсов работы резьбового соединения (при этом на резьбовый участок труб накручивали муфту с помощью муфтонаверточного станка модели 98Д53) проводилась путем стендовых испытаний по количеству циклов (свинчивание/развинчивание), приводящих к выходу из строя резьбового соединения (заедание, схватывание).

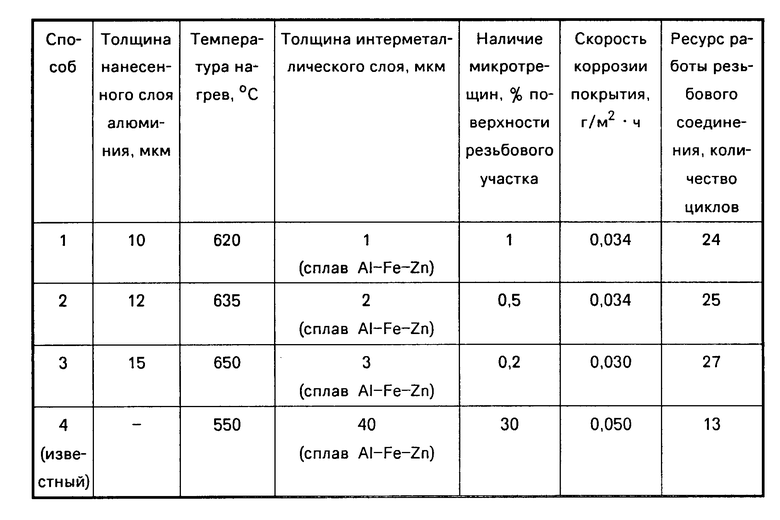

Результаты испытаний представлены в таблице.

Из таблицы видно, что применение предлагаемого способа (1-3) позволяет получать гладкую, практически без микротрещин, поверхность резьбовых участков труб, с высокой коррозионной стойкостью, что обеспечивает увеличение в 2 раза герметичности резьбовых соединений, образованных из труб, резьбовые участки которых были обработаны предложенным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2557045C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ТРУБАХ | 1993 |

|

RU2062816C1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА ТРУБ НЕФТЯНОГО СОРТАМЕНТА И СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОЦИНКОВОГО ПОКРЫТИЯ НА РЕЗЬБОВЫХ УЧАСТКАХ | 2003 |

|

RU2244094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ДИФФУЗИОННОГО ПОКРЫТИЯ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ И ЕЕ РЕЗЬБОВЫХ УЧАСТКОВ И НАСОСНО-КОМПРЕССОРНАЯ ТРУБА | 2005 |

|

RU2284368C1 |

| СПОСОБ ОБРАБОТКИ НИППЕЛЬНОЙ ЧАСТИ РЕЗЬБОВОГО СОЕДИНЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2015 |

|

RU2644836C2 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2015 |

|

RU2595075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ СВЕРТНЫХ ПАЯНЫХ ТРУБ С ПОКРЫТИЯМИ ДЛЯ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЕЙ | 1991 |

|

RU1807730C |

| ТЕРМОДИФФУЗИОННОЕ ЦИНКОВОЕ ПОКРЫТИЕ | 2012 |

|

RU2496909C1 |

Изобретение относится к получению металлических покрытий и может быть использовано, в частности при обработке резьбовых участков термооцинкованных труб, например, насосно-компрессорных, для повышения герметичности и коррозионной стойкости их соединений при сборке в трубопроводы. Способ состоит из нанесения на резьбовые участки термооцинкованных труб слоя алюминия толщиной 10 15 мкм, их нагрева до 620 650°С и выдержки при этой температуре до образования интерметаллического слоя из алюможелезоцинкового сплава толщиной 1 - 3 мкм. 1 табл.

СПОСОБ ОБРАБОТКИ РЕЗЬБОВЫХ УЧАСТКОВ ТЕРМООЦИНКОВАННЫХ ТРУБ, включающий нагрев, выдержку и последующее охлаждение, отличающийся тем, что перед нагревом на резьбовые участки наносят слой алюминия толщиной 10-15 мкм, а их нагрев осуществляют до 620-650oС и выдерживают при этой температуре до образования интерметаллического слоя из алюможелезоцинкового сплава толщиной 1-3 мкм.

| Проскурин Е.В., Мороз А.Т., Попович В.А | |||

| Справочник | |||

| М.: Металлургия, 1988, с.457-458. |

Авторы

Даты

1995-11-27—Публикация

1994-03-05—Подача