Область техники

Изобретение относится к химико-термической обработке металлических изделий, в частности к технологии нанесения защитных антикоррозионных покрытий, и может быть использовано для нанесения термодиффузионных покрытий на основе цинка (ТДЦ покрытий) на детали разной формы, например, на стальные трубы нефтепромыслового сортамента, муфты, крепежные и иные изделия.

Уровень техники

Из уровня техники известны различные варианты технологии нанесения термодиффузионных цинковый покрытий на стальные изделия, при этом проблемой является возможность обеспечения равномерного плотного покрытия на изделиях сложной формы, например, на внутренней поверхности длинномерных труб.

Из описания патента РФ на изобретение RU2500833, МПК: C23C 10/36, опубликованного 10.12.2013, известен способ нанесения антикоррозионного покрытия на металлические изделия в том числе на трубы, путем их термодиффузионного цинкования. Способ включает в себя загрузку изделий в герметичный контейнер, размещенный в муфельной печи, загрузку насыщающей смеси, содержащей порошок цинка и инертного наполнителя, перемешивание смеси и изделий, заполнение контейнера инертным газом и нагрев до температуры 350-450°С в течение времени, достаточного для диффузии паров цинка на поверхность обрабатываемых изделий с образованием защитного слоя заданной величины. При этом обрабатываемые детали размещают в контейнере регулярным образом с использованием оснастки с опорными поверхностями, а порошковая насыщающая смесь содержит кристаллы цинка чистотой 0,97-0,99% игловидной формы с коэффициентом эффективной площади поверхности 10. При этом насыщающая смесь имеет гранулометрический состав в интервале 3-7 мкм, а ее масса составляет 1-4% от массы обрабатываемых деталей или 130-140% от массы требуемого покрытия на поверхности обрабатываемых деталей.

Недостатком данного способа является сложность получения равномерного слоя покрытия на внутренней стороне изделий типа длинномерных труб.

Из описания патента РФ на изобретение RU2180018, МПК: C23C 10/28, C23C 30/00, опубликованного 27.02.2002, известен «СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ», включающий активирование порошковой смеси хлоридом аммония при возможности использовании порошка цинка микронного размера с частицами шарообразной формы, чешуйчатой формы или вытянутой продолговатой формы.

Использование порошковой смеси данного состава не обеспечивает получения плотного равномерного покрытия достаточной толщины для антикоррозионной защиты стальных труб нефтепромыслового сортамента.

Также известен технологический прием по созданию в герметичном контейнере для диффузионного цинкования газовой реакционной среды, путем введения в порошковую смесь активатора, разлагающегося при нагреве на активные газы. Например, из описания патента РФ на изобретение RU2539888, МПК: C23C 10/36, опубликованного 27.01.2015, известен «СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ», включающий подготовку состава порошковой смеси для термодиффузионного цинкования, содержащей порошок цинка, инертный наполнитель и активатор, и обработку в упомянутом составе стальных изделий путем нагрева до температуры 420оС. В состав порошковой смеси для термодиффузионного цинкования вводят (вес.%): 25-75% порошка цинка и 75-25% инертного наполнителя, а в качестве активатора вводят 0,5-0,8% тетрахлорметана от весового содержания порошка цинка. В данном способе достигается повышение насыщающей способности порошковой смеси путем замены ранее применявшегося хлористого аммония на более эффективный активатор - тетрахлорметан. При нагреве указанный активатор разлагается на углерод и хлор. Углерод в дальнейшем вступает в реакцию с кислородом атмосферы и восстанавливает оксиды на поверхности стальных деталей. Атомы свободного хлора реагируют с цинком, образуя летучие хлориды цинка, которые затем вступают в обменные реакции, в результате которых цинк из летучих соединений переходит в состав покрытия на поверхности деталей. За счет этого появляется возможность получения покрытий заданной толщины на труднодоступных поверхностях деталей.

Недостатком данного способа является высокая химическая агрессивность свободного хлора, который выделяется при термическом разложении тетрахлорметана и вызывает быстрый износ оборудования.

Из описания патента РФ на полезную модель RU 27664, МПК F16L 15/08 опубликованного 10.02.2003, известна труба насосно-компрессорной или буровой колонны, содержащая соединительную муфту и переходник на резьбовых концах, которая характеризуется тем, что на резьбовых поверхностях муфты и переходника выполнено диффузионное порошковое цинковое покрытие толщиной 25+5 -10 мкм.

Недостатком известного технического решения является, то что диффузионное порошковое цинковое покрытие наносят только на муфту, а длинномерная труба насосно-компрессорной колонны защитного покрытия не имеет. С учетом того, что цинковое покрытие относится к протекторному типу – т. е. защищает основной металл от коррозии за счет собственного растворения, это означает, что, находясь в контакте со стальной поверхностью, цинк образует гальванопару, в которой служит жертвенным анодом. Поэтому компоновка колонны насосно-компрессорных труб (НКТ) с чередованием труб с поверхностью из разных материалов нежелательна. В представленном случае имеется чередование стальной и оцинкованной поверхности трубы, что неизбежно приведет к тому, что на границе контакта разнородных металлов начнется ускоренное растворение цинка и будет развиваться коррозионный процесс.

Из описания изобретение по патенту RU2284368, МПК: C23C 10/52, F16L 58/08, известен способ создания защитного диффузионного покрытия наружной и внутренней поверхности трубы и ее резьбовых участков, а также насосно-компрессорная труба (НКТ), полученная этим способом. В описании патента речь идет о трубах нефтяного сортамента, а именно о насосно-компрессорных трубах диаметром 60-114 мм и обсадных трубах диаметром 114-508 мм. Способ включает в себя обработку резьбовых участков и примыкающих к ним поверхностей трубы путем изотермической выдержки в диффузионной смеси, содержащей металлический порошок и порошок инертного наполнителя, после чего проводят охлаждение на воздухе. В данном способе используют диффузионную смесь, содержащую металлический порошок, состоящий из смеси порошков цинка, меди и алюминия зернистостью 0,1-0,5 мм, при следующем содержании компонентов в диффузионной смеси, (мас.%): цинк 25-40, медь 0,045-0,075, алюминий 0,175-0,225, инертный наполнитель – остальное. Изотермическую выдержку проводят в течение 1,0-3,0 ч при температуре 440±10°С с получением защитного покрытия толщиной 30-80 мкм, содержащего следующие компоненты, (мас.%): железо 6-15, цинк 84,1-93,4, медь 0,4-0,6, алюминий 0,2-0,3, при этом покрытие имеет микротвердость, определенную по методу восстановленного отпечатка четырехгранной пирамиды в пределах 4500-5250 МПа.

Недостатком данного способа является невозможность получения плотного равномерного покрытия на всей поверхности трубы, поскольку способ предусматривает обработку только резьбовых участков и примыкающих к ним поверхностей трубы, а не всей трубы целиком. Использование в указанном способе относительно крупных металлических порошков зернистостью 0,1-0,5 мм может приводить к получению неровного и пористого покрытия, что также снижает показатели коррозионной стойкости. Кроме того, технология нанесения данного покрытия предусматривает выдержку в течение 1-3 часов при температуре 430-450°С. Однако данная температура для углеродистых сталей является критичной в плане перехода перлита в аустенит, который происходит уже при превышении температуры 427оС. Таким образом, при нанесении термодиффузионного покрытия данным способом возможно изменение микроструктуры стали обрабатываемой трубы, которое может приводить к потере ее прочности, что повышает риск аварийности при эксплуатации труб нефтепромыслового сортамента.

Уровень техники включает в себя патент RU2738218, МПК: C23C 26/00, опубликованный 09.12.2020, из которого известен «Способ нанесения цинкового покрытия на металлические изделия термодиффузионным цинкованием», включающий загрузку обрабатываемых деталей в герметичный контейнер. Затем проводят загрузку в контейнер насыщающей цинкосодержащей смеси, заполнение полости контейнера инертным газом и нагрев. В качестве насыщающей цинкосодержащей смеси загружают двухкомпонентную цинковую смесь, при этом первый компонент в виде порошка цинка игольчатой формы размером 3-5 мкм загружают непосредственно в контейнер, а второй компонент в виде порошка цинка шаровой формы размером 20-25 мкм загружают в капсулу с разрушающимися при температуре 400±20°С стенками, капсулу помещают в контейнер одновременно с обрабатываемыми изделиями, после чего в контейнер загружают флюс – хлорид цинка, подают инертный технологический газ и активирующее вещество, интенсифицирующее процесс адгезии. Процесс цинкования проводят в два этапа, сначала при нагреве до температуры 350-380°С с обеспечением формования на изделиях внутреннего слоя цинка за счет адгезии цинка игольчатой формы к поверхности обрабатываемой детали, а затем после нагрева до температуры 400±20°С и разрушения материала капсулы происходит освобождение упомянутого порошка цинка шаровой формы, обеспечивающего образование внешнего слоя покрытия.

Недостатком указанного технического решения является необходимость при каждом осуществлении способа изготавливать новую специальную капсулу со стенками, разрушающимися при нагревании до температуры 400±20°С. При этом для надежного обеспечения освобождения цинкового порошка из указанной капсулы приходится нагревать контейнер в печи с выдержкой при температуре выше 420 °С, что может повлиять на изменение микроструктуры стали обрабатываемых труб и снижение их прочности.

Сущность изобретения

Предложенное техническое решение направлено на преодоление недостатков аналогов, известных из уровня техники, а также на решение задачи по расширению арсенала средств, позволяющих наносить защитные термодиффузионные цинковые покрытия на длинномерные стальные трубы нефтяного сортамента, включая их наружную и внутреннюю поверхность полностью, а также на резьбовые участки труб.

Техническим результатом заявленного изобретение является сокращение длительности выдержки труб в диапазоне температур термодиффузионного цинкования при получении покрытий заданной толщины с улучшенными показателями коррозионной стойкости, равномерности и плотности покрытия на всей поверхности трубы, а также снижение энергозатрат и повышение производительности при обеспечении высокой прочности труб, обработанных заявленным способом.

Для решения поставленной задачи предложен способ нанесения термодиффузионного цинкового покрытия на стальные трубы, включающий загрузку труб в контейнер, загрузку насыщающей смеси, содержащей двухкомпонентный порошок цинка, активирующее вещество и флюс, герметичное закрытие контейнера, его вакуумирование, заполнение полости контейнера неокислительным газом, нагрев и выдержку при заданной температуре, последующее охлаждение контейнера и извлечение труб. При этом первый компонент двухкомпонентного цинкового порошка, имеющего частицы игольчатой формы размером 3-8 мкм, загружают во внутреннюю полость труб, а второй компонент двухкомпонентного цинкового порошка, имеющего частицы шаровой формы размером 8-25 мкм, загружают непосредственно в контейнер, выдержку проводят при температуре 300-425оС, при этом в качестве флюсов в насыщающую смесь вводят один или несколько третичных аминов, в качестве активирующего вещества используют наполнитель, содержащий один или несколько компонентов, выбранных из группы, включающей кремнезем, волластонит, технический углерод, оксид алюминия и сплавы меди, при следующем соотношении компонентов (в масс. %):

двухкомпонентный порошок цинка – остальное.

В соответствии с заявленным изобретением способ нанесение термодиффузионного цинкового покрытия осуществляют преимущественно для нанесения покрытия на стальные насосно-компрессорные трубы (НКТ), линейные или бурильные стальные трубы длиной до 8,0-12 м, при этом трубы перед загрузкой в контейнер подвергают очистке путем механической обработки со стороны их внешней и внутренней поверхности.

Для получения равномерного и качественного слоя покрытия перед загрузкой в контейнер осуществляют сборку труб в оснастку с опорными поверхностями, обеспечивающую возможность регулярного размещения труб, а в контейнер трубы помещают вместе с упомянутой оснасткой.

В соответствии с заявленным способом в состав флюса могут дополнительно вводить один или несколько компонентов, выбранных из группы, содержащей, мочевину или ее производные, пиперазин или его производные, аммонийные соли жирных кислот, хлориды, фториды, бромиды, йодиды, сульфаты и сульфанаты жирных кислот, а также хлориды алюминия и лития.

В качестве неокислительного газа при осуществлении заявленного способа, предпочтительно, используют газ, выбранный из группы, включающей аргон, азот или углекислый газ, которым после операции вакуумирования заполняют контейнер под давлением 0,1 – 8 атм.

После извлечения труб из контейнера выполняют пассивацию термодиффузионного покрытия путем нанесения полимерного слоя. Пассивация позволяет реализовать синергетический эффект защиты при повреждении полимерного слоя. В случае повреждения полимерного слоя цинк из железоцинкового интерметаллида образует труднорастворимые вещества, препятствующие развитию подпленочной коррозии на границе раздела фаз железоцинковый интерметаллид - полимерный слой.

Кроме того, для труб нефтяного сортамента актуальной является проблема образования асфальтосмолопарафиновых отложений (АСПО) на внутренней поверхности. Пассивация внутренней поверхности труб, имеющих термодиффузионное цинковое покрытие, нанесением гладкого полимерного слоя помогает на 30-40% снизить массу АСПО.

Пассивацию диффузионного покрытия на основе цинка могут выполнять как на внутренней, так и на наружной поверхности оцинкованной трубы, но предпочтительно выполнять пассивацию именно на внутренней поверхности трубы, которая подвергается наибольшему воздействию коррозионной среды. Операцию пассивации выполняют путем нанесения слоя полимерной композиции при последующем горячем отверждении. Для нанесения полимерного слоя используют эпоксидные краски или эпоксиноволачные фенольные двухкомпонентные полимерные композиции.

В результате осуществления заявленного способа в качестве готового продукта получают насосно-компрессорные трубы (НКТ), на наружной и внутренней поверхности которых выполнено термодиффузионное цинковое покрытие толщиной 20-140 мкм, предпочтительно 40-70 мкм, с микротвердостью 2500-3800 МПа, которое включает в себя интерметаллиды железа и цинка переменного состава от Fe13Zn до Fe4Zn, образующие слои гамма фазы (γ-фаза) и дельта фазы (δ-фаза), обеспечивающие коррозионную стойкость покрытия.

В результате осуществления заявленного способа термодиффузионное цинковое покрытие заданной толщины с улучшенными показателями коррозионной стойкости, равномерности и плотности покрытия может быть получено на стальных насосно-компрессорных трубах и на иных стальных трубах нефтяного сортамента на всей внешней и внутренней поверхности трубы при длине корпуса трубы до 8-12 м и при внутреннем диаметре не менее 45 мм и не более 1000 мм, что определяется возможностями существующего оборудования.

Для дополнительного повышения показателей коррозионной стойкости и долговечности в тяжелых условиях эксплуатации насосно-компрессорные трубы дополнительно снабжаются пассивирующим слоем полимерного покрытия, полученного в результате горячего отверждения эпоксидных или эпоксиноволачных фенольных двухкомпонентных полимерных композиций. Пассивирующий слой располагают сверху на термодиффузионном цинковом покрытии, предпочтительно на внутренней поверхности трубы.

Насосно-компрессорная труба для соединения в колонну снабжается резьбовыми участками, расположенными на концах трубы, при этом толщина термодиффузионного цинкового покрытия на резьбовых поверхностях резьбовых участков трубы предпочтительно составляет 20-25 мкм, что определяется требованиями к резьбовым соединениям деталей.

Осуществление изобретения

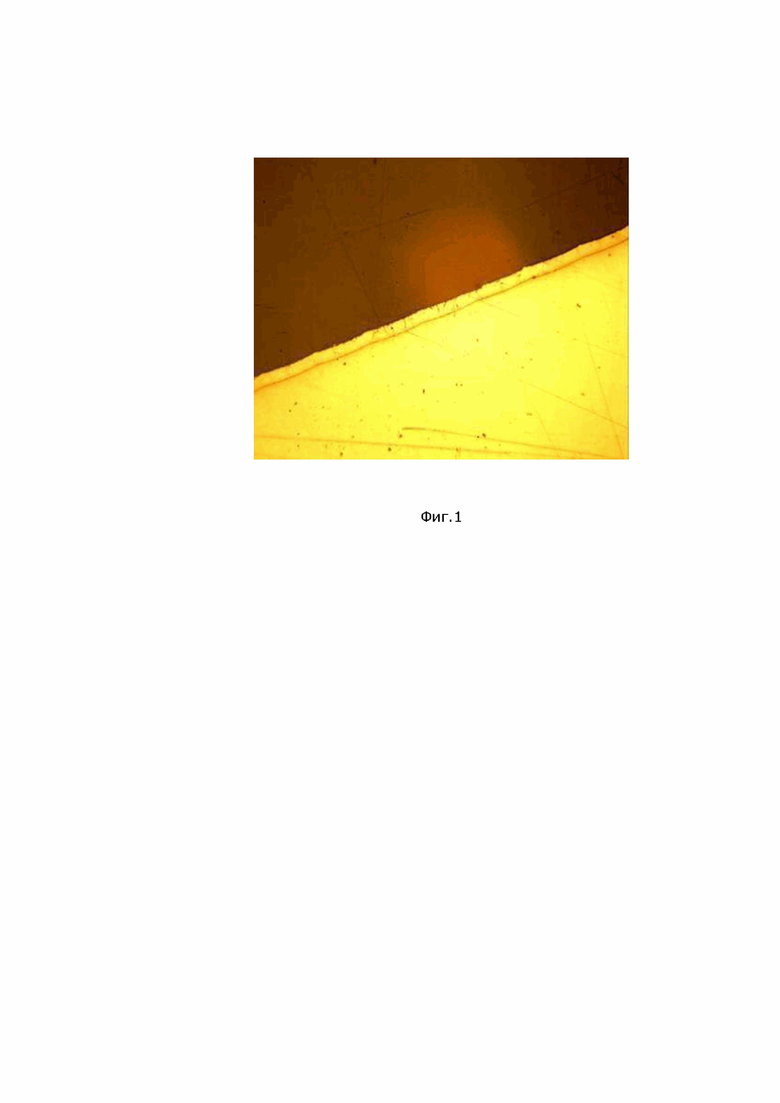

Возможность осуществления изобретения иллюстрируется примерами 1-8 и фигурой 1. На фигуре 1 показана структура полученного покрытия.

Пример №1

Заявленный способ нанесения термодиффузионного цинкового покрытия осуществляли путем нанесения покрытия на стальные трубы длиной 8,5 метров диаметром 60 мм. Партию труб в количестве 50 шт. предварительно подвергли механической (абразивной) обработке со стороны внешней и внутренней поверхности труб, затем во внутреннюю полость каждой трубы загрузили первый компонент насыщающей смеси в виде порошка цинка с частицами игольчатой формы размером 3-8 мкм, смешанного с наполнителем в виде технического углерода (сажи) в количестве 25 мас.%. Трубы, загруженные первым компонентом насыщающей смеси, собрали в оснастку, снабженную опорными поверхностями, фиксирующими трубы в заданном положении и препятствующими их непосредственному контакту между собой, а также перемещению труб относительно друг друга при движении контейнера. В полученной сборке минимальное расстояние между обрабатываемыми поверхностями труб составляет 3-5 мм. В контейнер загрузили трубы вместе с оснасткой.

Затем непосредственно в контейнер загрузили второй компонент насыщающей смеси, содержащей цинковый порошок, имеющий частицы шаровой формы размером 8-25 мкм, смешанный с наполнителем в виде технического углерода в количестве 25 мас.%. В качестве флюса в насыщающую смесь ввели уротропин в количестве не более 1 мас.% от состава насыщающей смеси. Уротропин представляет собой третичный амин. После введения флюса контейнер закрыли, произвели герметизацию шва крышки контейнера и осуществили вакуумирование контейнера. Затем в полость контейнера под давлением 4 атм закачали неокислительный защитный газ, инертный по отношению к компонентам насыщающей смеси. В качестве неокислительного газа выбрали азот. Контейнер разместили в печи и нагрели до температуры 380 оС. Нагретый контейнер выдержали в печи в интервале температур 380 - 400 оС в течение 3 часов.

Затем контейнер извлекли из печи, произвели охлаждение контейнера и его вскрытие. Посредством промышленного пылесоса удалили из контейнера остатки цинк-насыщающей смеси, после чего извлекли трубы. Произвели контроль качества защитного покрытия, полученного на наружной и внутренней поверхности труб. Полученное покрытие на основе цинка состоит из железоцинковых интерметаллидов, образующих тонкий слой гамма фазы (γ-фаза) и более широкий слой плотной дельта фазы (δ-фаза) толщиной, приблизительно, 60 мкм при микротвердости поверхности покрытия 3800 МПа, (HV400) с удовлетворительной сплошностью и плотностью без каких-либо разрывов и пор. Покрытие имеет равномерную толщину по всей длине трубы на внешней и внутренней поверхности. Полученное покрытие показано на фиг. 1. По структуре это покрытие состоит из интерметаллидного соединения на основе δ-фазы, содержащей 7-11,5% Fe - остальное Zn и внутреннего тонкого слоя γ-фазы, содержащей 28% Fe - остальное Zn.

Для дополнительного повышения эксплуатационной стойкости на внутреннюю поверхность полости трубы, на первые два витка резьбы и на фаску трубы нанесли полимерный слой, пассивирующий термодиффузионное цинковое покрытие. Пассивирующий слой полимерного покрытия получен в результате горячего отверждения эпоксиноволачной фенольной двухкомпонентной полимерной композиции.

Для получения эпоксиноволачной фенольной полимерной композиции в качестве основы использовали лакокрасочный материала из серии «Majorpack» в виде краски красная глянцевая или белая глянцевая. В качестве второго компонента двухкомпонентной полимерной композиции использовали - отвердитель для лакокрасочного материала серии «Majorpack»: красная глянцевая или белая глянцевая, - при соотношении основы и отвердителя от 4:1 до 10:1.

Режим осуществления заявленного способа согласно примеру 1 представлен в таблице 1. Дополнительно в таблице 1 так же представлены и сведения о примерах 2-7 осуществления заявленного способа, которые включали в себя такую же последовательность действий, как в примере 1. Режимы осуществления примеров 2-7 характеризуются различными параметрами температуры и длительности выдержки контейнера с обрабатываемыми изделиями в печи.

Из сведений, представленных в таблице 1, видно, что на сокращение длительности выдержки труб в диапазоне температур термодиффузионного цинкования 300-425оС при получении покрытий заданной толщины 60 мкм (с высокими показателями качества) оказывало влияние совместное использование нового флюса - третичного амина и наполнителя, выбранного из группы, включающей кремнезем, волластонит, технический углерод, оксид алюминия и сплавы меди. В этих условиях диффузия паров цинка обеспечила получение равномерного, плотного покрытия заданной толщины как на внутренней, так и на наружной поверхности стальных труб, включая резьбовые участки. Отметим, что в примере 2 покрытие наносили на партию труб минимального диаметра (внутренний диаметр труб составлял 45 мм при длине трубы до 12 метров). Кроме того, в примерах 3-7 к основе флюса в виде третичного амина был добавлен дополнительный компонент – мочевина, пиперазин и другие в количестве 0,1-0,3 мас.%, что привело к некоторому незначительному повышению скорости образования покрытия.

Интенсификация процесса диффузионного насыщения поверхности стальных труб в заявленном способе газового термодиффузионного цинкования достигнута за счет замены традиционных активаторов комплексами неорганических и органических веществ, которые при рабочих температурах разлагаются, активируя атомы цинка и способствуют увеличению скорости насыщения поверхности изделий коррозионностойкой δ-фазой.

Пример 8 в таблице 1 соответствует прототипу по патенту RU2738218. Сравнение с прототипом показывает, что время выдержки, необходимое для получения покрытия заданной толщины 60 мкм, сократилось с 3,5 часов в прототипе до 3 часов в заявленном способе, то есть время выдержки при нагреве под термодиффузионное цинкование сократилось на 14%, что соответствует повышению производительности заявленного способа и сокращению энергозатрат, поскольку сократилась длительность работы электронагревателей печи, обеспечивающей нагрев контейнера и выдержку при выбранной температуре.

Кроме того, преимуществом технологии нанесения ТДЦ покрытия согласно заявленному способу по отношению к прототипу и известным аналогам является возможность формирования термодиффузионного покрытия при более низких температурах (ниже 425 оС). Как видно из таблицы 1 понизился предпочтительный диапазон температур для осуществления выдержки при термодиффузионном цинковании труб, что обеспечивает повышение качества обработки стальных труб, так как при указанной более низкой температуре нанесения термодиффузионного покрытия гарантированно не происходит разупрочнения высокоуглеродистых сталей, когда трубы поступают для нанесения покрытия после термической обработки. Как известно, температура нагрева и выдержки при температуре выше 427 оС для углеродистых сталей является критичной, поскольку соответствует переходу перлита в аустенит, что влечет за собой изменение микроструктуры стали и снижение показателей прочности. Таким образом, использование заявленного способа гарантирует сохранение группы прочности стальных трубы нефтепромыслового сортамента после нанесения на них ТДЦ покрытия.

Испытание на коррозионную стойкость труб, полученных в соответствии с примером 1, показало повышение их коррозионной стойкости в среде, содержащей сероводород и углекислый газ при давлении до 2 атмосфер и температуре 80оС. Выдержка в указанных условиях показала, что стойкость трубы с покрытием составила 1500 дней без коррозионного повреждения.

Таблица 1:

ние, атм

(третичный амин)

час

ТДЦ по-крытия на теле трубы, мкм

ТДЦ по-крытия на резьбе, мкм

(первичный амин)

(вторичный амин)

(аммонийная соль жирной кислоты)

хлорид цинка

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2440439C2 |

| Способ нанесения антикоррозионного интерметаллидного покрытия методом термодиффузионного цинкования | 2019 |

|

RU2738218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИЗКО- И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ МЕТОДОМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2570856C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2012 |

|

RU2500833C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117717C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2557045C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СЛОЖНОПРОФИЛЬНЫЕ СТАЛЬНЫЕ ИЗДЕЛИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237745C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174159C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

Изобретение относится к химико-термической обработке металлических изделий и может быть использовано для нанесения термодиффузионных покрытий на основе цинка на стальные трубы нефтепромыслового сортамента, муфты, а также на крепежные и иные изделия. Способ нанесения термодиффузионного цинкового покрытия на стальные трубы включает загрузку в контейнер труб и насыщающей смеси, герметичное закрытие контейнера, заполнение полости контейнера неокислительным газом и нагрев. В качестве флюса в насыщающую смесь вводят один или несколько третичных аминов, в качестве активирующего вещества используют наполнитель, содержащий один или несколько компонентов, выбранных из группы, включающей кремнезем, волластонит, технический углерод, оксид алюминия и сплавы меди. Упомянутая насыщающая смесь содержит компоненты при следующем соотношении, мас.%: флюс 0,1-1,0, наполнитель 25-45 и двухкомпонентный порошок цинка - остальное. После герметичного закрытия контейнера проводят вакуумирование, а после заполнения полости контейнера неокислительным газом проводят нагрев и выдержку при температуре 300-425°С. Затем проводят охлаждение контейнера и извлечение труб. Стальная труба содержит полый корпус с термодиффузионным цинковым покрытием, полученным описанным выше способом. Обеспечивается сокращение длительности выдержки стальных труб в диапазоне температур термодиффузионного цинкования при получении покрытий заданной толщины с улучшенными показателями коррозионной стойкости, равномерности и плотности покрытия на всей поверхности труб, а также снижение энергозатрат и повышение производительности при обеспечении высокой прочности труб. 2 н. и 10 з.п. ф-лы, 1 ил., 1 табл., 8 пр.

1. Способ нанесения термодиффузионного цинкового покрытия на стальные трубы, включающий загрузку в контейнер труб и насыщающей смеси, содержащей двухкомпонентный порошок цинка, активирующее вещество и флюс, герметичное закрытие контейнера, заполнение полости контейнера неокислительным газом и нагрев, отличающийся тем, что в качестве флюса в насыщающую смесь вводят один или несколько третичных аминов, в качестве активирующего вещества используют наполнитель, содержащий один или несколько компонентов, выбранных из группы, включающей кремнезем, волластонит, технический углерод, оксид алюминия и сплавы меди, при этом упомянутая насыщающая смесь содержит компоненты при следующем соотношении, мас.%:

флюс 0,1-1,0,

наполнитель 25-45 и

двухкомпонентный порошок цинка - остальное,

при этом первый компонент двухкомпонентного цинкового порошка, имеющий частицы игольчатой формы размером 3-8 мкм, загружают во внутреннюю полость труб, а второй компонент двухкомпонентного цинкового порошка, имеющий частицы шаровой формы размером 8-25 мкм, загружают непосредственно в контейнер, после герметичного закрытия контейнера проводят вакуумирование, а после заполнения полости контейнера неокислительным газом проводят нагрев и выдержку при температуре 300-425°С, затем проводят охлаждение контейнера и извлечение труб.

2. Способ по п. 1, отличающийся тем, что перед загрузкой в контейнер трубы подвергают механической обработке со стороны внешней и внутренней поверхности труб.

3. Способ по п. 1, отличающийся тем, что перед загрузкой в контейнер осуществляют сборку труб в оснастку, при этом в контейнер помещают трубы вместе с оснасткой.

4. Способ по п. 1, отличающийся тем, что в состав флюса дополнительно вводят один или несколько компонентов, выбранных из группы, включающей, мочевину или ее производные, пиперазин или его производные, аммонийные соли жирных кислот, хлориды, фториды, бромиды, йодиды, сульфаты и сульфанаты жирных кислот, а также хлориды алюминия и лития.

5. Способ по п. 1, отличающийся тем, что в качестве неокислительного газа используют газ, выбранный из группы, включающей аргон, азот или углекислый газ, которым заполняют контейнер под давлением 0,1-8 атм.

6. Способ по п. 1, отличающийся тем, что после извлечения труб из контейнера выполняют пассивацию термодиффузионного цинкового покрытия путем нанесения полимерного слоя.

7. Способ по п. 6, отличающийся тем, что выполняют пассивацию термодиффузионного цинкового покрытия на внутренней поверхности труб путем нанесения полимерного слоя, полученного в результате горячего отверждения эпоксидных или эпоксиноволачных фенольных составов, в том числе двухкомпонентных.

8. Способ по п. 6, отличающийся тем, что выполняют пассивацию термодиффузионного цинкового покрытия на наружной и на внутренней поверхности труб путем нанесения полимерного слоя, полученного в результате горячего отверждения эпоксидных или эпоксиноволачных фенольных составов, в том числе двухкомпонентных.

9. Стальная труба, содержащая полый корпус с термодиффузионным цинковым покрытием, характеризующаяся тем, что покрытие получено способом по любому из пп. 1-8.

10. Труба по п. 9, отличающаяся тем, что она выполнена в виде насосно-компрессорной трубы, корпус которой имеет длину 8-12 м, внутренний диаметр не менее 45 мм и содержит на наружной и внутренней поверхности термодиффузионное цинковое покрытие толщиной 20-140 мкм, предпочтительно 40-70 мкм, с микротвердостью 2500-3800 МПа, которое содержит интерметаллиды железа и цинка.

11. Труба по п. 10, отличающаяся тем, что она дополнительно содержит пассивирующий слой полимерного покрытия, полученного в результате горячего отверждения эпоксидных или эпоксиноволачных фенольных двухкомпонентных полимерных композиций, расположенный на термодиффузионном цинковом покрытии, предпочтительно на внутренней поверхности трубы.

12. Труба по п. 10 или 11, отличающаяся тем, что ее корпус снабжен резьбовыми участками, расположенными на концах, при этом толщина термодиффузионного цинкового покрытия на резьбовых поверхностях резьбовых участков корпуса трубы составляет, предпочтительно, 20-25 мкм.

| Способ нанесения антикоррозионного интерметаллидного покрытия методом термодиффузионного цинкования | 2019 |

|

RU2738218C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2015 |

|

RU2595075C1 |

| СПОСОБ ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186150C2 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| Валковый грохот | 1982 |

|

SU1107899A1 |

| Устройство для отбора пробы металла для измерения температуры затвердевания | 1985 |

|

SU1330167A1 |

Авторы

Даты

2022-12-05—Публикация

2022-04-13—Подача