Изобретение относится к технике жидкофазного (горячего) нанесения металлических покрытий, в первую очередь алюминия и сплавами на основе алюминия и цинка, на стальные трубы и конструкции и может быть использовано в металлургии, машино- и приборостроении, в энергетике и строительной индустрии.

Покрытия данными сплавами обладают более высокими, чем цинковые, защитными свойствами, могут служить подслоем под полимерные покрытия и проявлять протекторные свойства для электрохимической защиты от коррозии в ряде агрессивных сред. Кроме того, защита такими сплавами обеспечивается более тонкослойным покрытием. Немаловажно, что расход дорогих цветных металлов на покрытия снижается пропорционально увеличению содержания алюминия в сплаве, т.е. пропорционально снижению массы (и плотности) слоя покрытия.

Особенно остро стоит проблема защиты труб в системах внутриквартирных разводок водо- и теплоснабжения.

Применяемые в настоящее время для внутриквартирного водоснабжения стальные трубы D21,3•2,5-2,8 мм и D26,8•2,5-3,2 мм без покрытия зарастают в воде за 0,5-3,0 года продуктами коррозии и солями жесткости, их проходное сечение снижается до dy=6-8 мм при исходных внутренних диаметрах 15-20 мм. Алюминийцинковое покрытие препятствует зарастанию внутреннего канала в воде.

Алюминийцинковые покрытия типа "гальвалюм" с 55% Al обеспечивают значительно большую коррозионную стойкость в воде, чем цинковые. В горячей воде долговечность труб с алюминийцинковым покрытием на порядок выше, чем с цинковым (Андреев Ю.Я., Липкин Я.Н. и Самаричев С.В. Защитное действие горячего алюмоцинкового покрытия типа "гальвалюм" в трубопроводе с горячей и холодной водопроводной водой. - Журнал "Гальванотехника и обработка поверхности", 1992, N 1-2, с. 57-60; Липкин Я.Н., Андреев Ю.Я. и Самаричев С.В. Защитное действие горячего алюмоцинкового покрытия типа "гальвалюм" на стальных трубах в горячей водопроводной воде. - Расширенные тезисы докладов Конгресса "Защита-92", 1992, 6-11 сентябрь, т. 1, ч. 2, с. 358-360).

Имеется разрешение главного государственного санитарного врача РФ на применение труб с покрытием "гальвалюм" для внутриквартирных разводок систем холодного и горячего водоснабжения.

Применение электросварных тонкостенных труб D10•1 мм и D12•1 мм вместо D21,3•2,5-2,8 мм и D26,8•2,5-3,2 мм с алюминийцинковым покрытием позволит в 1,5-2 раза и более снизить себестоимость труб для внутриквартирных разводок. При этом повышаются потребительские свойства труб - долговечность, улучшение питьевых качеств, дизайн.

Представляет интерес применение стальных труб d 16•1 мм с алюминийцинковым покрытием взамен латунных труб для изготовления теплообменников - бойлеров.

В условиях водоснабжения применение покрытий алюминием или его сплавами с высоким (более 80%) содержанием алюминия опасно из-за возможности точечной коррозии. Однако для других целей, в частности для защиты нефтепроводов и в условиях атмосферной коррозии, такие покрытия могут применяться и может быть использован предлагаемый способ.

Стальные трубы водогазопроводного сортамента с условным проходом dy = 15-100 мм, выпускаемые с цинковым покрытием, изготавливают по способу печной сварки (Челябинский трубопрокатный завод) или электросварки (новосибирский завод им. Кузьмина). Электросварные трубы могут выпускаться с более тонкими стенками, обеспечивая меньшую металлоемкость и меньшую себестоимость труб.

В процессе производства электросварных труб в районе сварного шва возникает зона термического воздействия. Это приводит к остаточным напряжениям металла, к образованию трещин по шву при раздаче торцов труб, к ограничению радиуса холодного изгиба труб, т.е. к снижению пластичности (по сравнению с трубами печной сварки). Появляется необходимость в проведении специального отжига труб, что сопряжено с дорогостоящими операциями, дополнительным нагревом и расходом энергоносителей.

В ряде случаев сварные металлоконструкции и изделия без термической обработки для нормализации зоны термического воздействия при сварке имеют ограничения при эксплуатации по механическим свойствам.

Несмотря на то, что способы горячего нанесения алюминия и его сплавов являются самыми высокопроизводительными и дешевыми из известных способов (Рябов В.Г. Алитирование стали. - М.: Металлургия, 1973, 240 с.; Бакалюк Я. Х. и Проскуркин Е.В. Трубы с металлическими противокоррозионными покрытиями. 2-е изд. - М.: Металлургия, 1985, с. 98), широкое внедрение труб и стальных конструкций с этими покрытиями сдерживается из-за отсутствия стойких в металлических расплавах материалов для изготовления крупногабаритных ванн, из-за высоких потерь энергии и цветного металла открытым зеркалом расплава металла и отсутствия приемлемых способов нагрева расплава металла в крупногабаритных ваннах.

Известны способы горячего алюминирования труб с погружением в вертикальные и горизонтальные ванны (Бакалюк Я.Х. и Проскуркин Е.В.) Трубы с металлическими противокоррозионными покрытиями. -М.: Металлургия, 1985, с. 118-121).

Способ с погружением в вертикальную ванную легко решает задачи защиты зеркала алюминия в связи с уменьшением площади зеркала расплава металла. При вертикальном способе выше качество алюминирования и ниже расход энергии, чем при нанесении покрытия в горизонтальных ваннах.

Способ покрытия в вертикальной ванне не дает возможности создать высокопроизводительное устройство для алюминирования труб и стальных конструкций в потоке.

При горизонтальном способе нанесения горячих покрытий на трубы можно создать высокопроизводительный поток. Однако из-за увеличения поверхности расплава повышается расход цветных металлов и флюсов. Сложно решается проблема изготовления крупногабаритных ванн из-за отсутствия технологических конструкционных материалов, габариты ванн велики в сравнении с вертикальными.

Применяемые при горячем цинковании способы нагрева расплава металла покрытия в стальных ваннах через стенку при газовом или электрическом нагреве совершенно не приемлемы при нанесении более высокотемпературных покрытий (рабочие температуры расплава "гальвалюм" 610-60oC), чем при цинковании (рабочие температуры 440-470oC). Стойкость ванн цинкования в настоящее время - от 0,3 до 12 мес. Возникают аварийные ситуации с потерями цинка. Поэтому давно возникла проблема применения закрытых крышками футерованных или керамических печей-ванн, обеспечивающих высокую долговечность. Но для реализации таких печей-ванн необходимо решение вопросов нагрева агрессивных расплавов металла.

Известны способы непрерывного горячего алюминирования полосы и проволоки в стальных ваннах, футерованных хромомагнезитовыми плитами, или в керамических ваннах (Виткин А.И. и Тейндл Т.И. Металлические покрытия листовой и полосовой стали. - М.: Металлургия, 1971, с. 428-430). При этом нагрев расплава металла может осуществляться токами высокой частоты с помощью индукторов, располагаемых вокруг керамических ванн или сверху над расплавом металла, или с погружением их защищенных корпусов непосредственно в расплав металла. Такие решения позволяют обеспечить безаварийную работу ванн, но не находят применения в условиях нанесения покрытий на трубы и стальные конструкции из-за больших габаритов ванн.

Наиболее перспективны технические решения с применением стальных ванн, футерованных керамикой, и верхними электрическими нагревателями. В этих условиях температура керамической футеровки и корпуса стальной ванны всегда ниже температуры расплава металла. При проникновении расплава металла через дефекты футеровки он застывает и кристаллизуется без коррозионно-агрессивного воздействия на корпус ванны. Такой подход позволяет обеспечить безаварийную работу ванн.

Возможны и решения, связанные с нагревом керамических или стальных сварных футерованных печей-ванн с расплавом металла покрытия через стенку ванны и футеровку (индукционным способом или путем спирального электронагрева). Но такие способы требуют предварительного нагрева покрываемых изделий до как можно более высоких температур, чтобы нагрев печей-ванн с расплавом металла покрытия был менее интенсивным и сводился в основном к компенсации тепловых потерь.

Известны "мокрые" способы нанесения горячих металлических покрытий, когда металл проходит через расплавленный флюс, плавающий на поверхности расплава металла покрытия (Виткин А.И. и Тейндл И.И. Металлические покрытия листовой и полосовой стали. - М.: Металлургия, 1971, сс. 34-36, 180-187, 323-330, 408, 427).

Известен "мокрый" способ с постоянным охлаждением флюса-расплава, плавающего на поверхности металла покрытия (авт. св. СССР N 191985, C 23 C 1/12).

Известны "мокрые" способы, когда флюсование во флюсе-расплаве производят в отдельно стоящих ваннах перед алюминированием (A. Hrbek, Slevarenstvi, 1961, т. 9, N 1, с. 35-36).

Эти известные способы имеют следующие недостатки:

1. Трудность поддерживания постоянного состава флюса из-за разложения хлоридов, которые обычно содержат флюсы (нестабильность процесса).

2. Невозможность применения для покрытий расплава с содержанием алюминия более 0,02-0,05% из-за обильного выделения AlCl3 и, следовательно, невозможность нанесения алюминийцинковых и цинкалюминиевых сплавов.

3. Низкая производительность технологии нанесения покрытий, которая лимитируется необходимостью прогрева и выдержки труб.

4. Тяжелые условия труда из-за значительных выбросов вредных газов и пыли в связи с открытым зеркалом расплава металла покрытия. Способ в принципе не позволяет применять закрытые ванны из-за громоздкой механизации перемещения труб.

5. Аварийность ванн из-за нагрева через металлическую стенку и коррозии под напряжением металла в связи с невозможностью из-за сложной механизации применения керамических ванн с верхним обогревом.

При "сухом" способе, когда изделия флюсуют в водном растворе, просушивают и затем погружают в расплав металла покрытия, предварительный нагрев невозможно довести до температуры более 150-250oC, т.к. уже в этом интервале температур защитные пленки флюсов начинают разрушаться.

Известен способ цинкования проволоки (патент Японии N 53-160374, C 23 C 1/02, 1980), при котором она после очистки поверхности нагревается при прохождении через ванну с расплавом свинца, затем через ванну с расплавом флюса и ванну с расплавом металла покрытия.

В этом способе осуществляются предварительный нагрев проволоки и обработка поверхности флюсом-расплавом производства в отдельной ванне.

Этот способ применительно к трубам и стальным конструкциям имеет следующие недостатки:

- невысокое качество покрытия труб из-за межкристаллитной коррозии алюминийцинковых покрытий в процессе эксплуатации при наличии в сплаве свинца;

- невозможность применения для покрытий труб расплавов цинка с содержанием алюминия более 0,02-0,05%, поскольку повышается растворимость свинца в сплаве, что приводит к снижению коррозионной стойкости цинкалюминиевых и алюминийцинковых сплавов и ухудшению питьевых качеств воды из-за миграции свинца в воду в условиях водо- и теплоснабжения;

- не исключается возможность аварийности ванн расплава металла покрытия больших габаритов при интенсивном нагреве для догрева массы обрабатываемых труб или стальных конструкций непосредственно в расплаве металла покрытия.

Наиболее близким к предлагаемому решению по технической сущности является способ нанесения металлических покрытий, включающий химическую очистку поверхности, предварительный нагрев в защитной атмосфере (индукционный) до 350-470oC, догрев во флюсе-расплаве до температуры, равной или выше температуры расплава-покрытия (640-650oC), проводку через расплав металла покрытия и скоростное охлаждение [1].

Данный способ, принятый в качестве прототипа, обеспечивает возможность применения практически безаварийных печей-ванн для расплава металла покрытия за счет менее интенсивного нагрева, т.к. изделия погружают в расплав металла покрытия уже подогретыми. Менее интенсивный нагрев печей-ванн расплава металла покрытия позволяет использовать различные способы нагрева (верхний электрический или через стенку). Для предварительного догрева труб и изделий использован высокоэффективный, нагрев во флюсе-расплаве.

Недостатками прототипа являются:

- сложность применения защитной атмосферы, особенно для длинномерных и габаритных изделий, что приводит к существенным затратам и удорожает производство;

- не используется нагрев труб и изделий во флюсе-расплаве для одновременной их термической обработки с целью снятия напряжений и рекристалллизации стали в зоне сварного шва и термического воздействия в процессе сварки с повышением качества обрабатываемых изделий.

Техническая задача, решаемая предлагаемым изобретением, заключается в усовершенствовании технологии нанесения горячих металлических покрытий за счет использования нагрева покрываемых труб и изделий во флюсе-расплаве для одновременной термической обработки - отжига со снятием напряжений и рекристаллизацией стали в зоне сварного шва и термического воздействия, а также благодаря нанесению из водного раствора слоя низкоплавких солей, например хлоридов, для защиты от окисления под твердой коркой хлоридов, образующейся на некоторое время при погружении холодной поверхности в расплав.

Поставленная задача осуществляется за счет того, что в способе изготовления стальных электросварных труб и изделий с металлическим покрытием, включающем сварку труб и изделий, очистку и подготовку поверхности, нагрев изделий во флюсе-расплаве до температуры выше рабочей температуры расплава металла покрытия, согласно изобретению после очистки осуществляют обработку изделий в водном растворе низкоплавких солей, сушку, а нагрев во флюсе-расплаве проводят до температуры 680-720oC.

Отличительные признаки, как показано ниже, позволяют решить поставленную техническую задачу.

Усовершенствование технологии нанесения покрытий приводит к повышению качества сварных изделий за счет реализации одновременно с флюсованием отжига при 680-720oC. Для низкоуглеродистых сталей, из которых изготавливают трубы и большинство сварных изделий, при нагреве до данных температур снимаются напряжения, возникающие при сварке и деформациях и происходит рекристаллизация в зоне сварного шва и термического воздействия. Проведение отжига труб или сварных изделий для нормализации после их изготовления традиционными способами (путем специального нагрева) требует сложных дорогостоящих операций с энергетическими затратами и существенно затрудняет подготовку поверхности, связанную с удалением окислов.

Повышение качества реализуется также возможностью достижения меньших радиусов изгиба и большего угла развальцовки торцев обработанных по предлагаемому способу труб и участков изделий, т.е. улучшением потребительских свойств.

Исключение применения защитной атмосферы достигается путем погружения во флюс-расплав труб и изделий с температурой 20-180oC после нанесения на поверхность слоя низкоплавких солей, например хлоридов, из водных растворов и сушки, которые проводятся в процессе подготовки поверхности.

Погружение в горячий (680-720oC) флюс-расплав более холодных труб и изделий, чем по прототипу, приводит к некоторому увеличению времени нагрева их до 680-720oC. Это происходит в связи с отложением сначала на поверхности погружаемых сталей гарнисажных слоев солей и продуктов взаимодействия (солевая рубашка), замерзающих на холодных поверхностях. Но гарнисажные слои при быстром нагреве в расплавах не долго находятся в твердом состоянии и расплавляются. Для малометаллоемких труб и изделий со стенками 1-2 мм это удлинение нагрева может составлять секунды или десятки секунд.

Под коркой солевой рубашки (в период ее существования) наблюдается окисление поверхности с последующим ухудшением металлического покрытия (непрокрытие, пятна), если не приняты меры защиты поверхности. В предлагаемом техническом решении защита поверхности от окисления на период погружения во флюс-расплав и существование солевой рубашки (корки) осуществляется легкоплавкими солями хлоридов, нанесенными из водного раствора при подготовке поверхности.

За счет более интенсивного (с большим КПД) нагрева во флюсе-расплаве, чем при индукционном предварительном нагреве (по прототипу), общее время обработки практически не снижается при меньших энергозатратах.

Следует отметить, что оптимально погружение во флюс-расплав труб и изделий после подсушки, чтобы меньше вносить влаги во флюс-расплав. Внесение влаги приводит к увеличению газовыделений и потерь солей-компонентов флюса. После сушки на поверхности остается солевая пленка.

Упрощение технологии обеспечивается исключением операции продувки защитной атмосферой внутреннего канала труб, что особенно важно при покрытии труб с малыми внутренними диаметрами 8-15 мм.

Снижение расхода компонентов флюса связано с меньшим его уносом поверхностью труб и изделий при более высокой температуре (снижение вязкости) и возможности большей выдержки над флюсом-расплавом для удлинения стока флюса. Ведь практически весь флюс, уносимый поверхностью, расходуется на взаимодействие с расплавом металла покрытия и теряется. Лишь часть хлоридов можно вернуть в цикл, улавливая их при очистке вентилируемой газовоздушной смеси и применяя специальную регенерацию.

Повышение температуры флюса-расплава также вызывает незначительное увеличение потерь его компонентов из-за роста упругости паров. Но эти потери намного ниже.

Предлагаемый способ может быть проиллюстрирован следующими примерами конкретного осуществления.

Изготовление изделий с покрытиями по предлагаемому способу и по прототипу производили на образцах труб d10•1 мм длиной 300 мм из стали марки 08КП, взятые после сварки на трубоэлектросварочном стане (без дополнительной термической обработки.

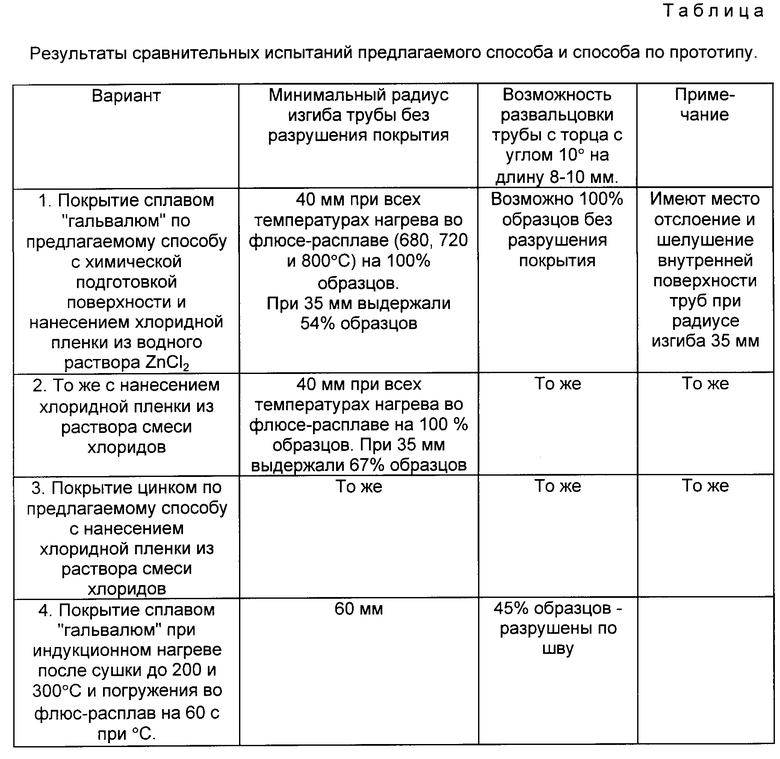

Обработку образцов и сравнительные испытания проводили по четырем вариантам (см. таблицу).

Химическую очистку по всем вариантам производили следующим образом: обезжиривали в щелочном растворе с ТМС, промывали, травили в 15-20%-ном H2SO4, промывали, наносили хлоридную пленку по вариантам 1 и 3 и флюс по варианту 4. Сушили при 100-120oC, по варианту 4 (прототипу) - при 150-180oC. Только по варианту 4 нагревали индуктором в защитной атмосфере (технологический азот) до 200 и 300oC. Погружали во флюс-расплав и нагревали в нем. Извлеченные из флюса-расплава образцы-трубы после вытекания расплава (выдержка 1-1,5 мин) погружали в расплав металла покрытия "гальвалюм" или цинк на 3-5 с.

Состав расплава "гальвалюм", мас.%:

Алюминий - 55±1

Цинк - 43,5±1

Кремний - 1,5±0,2

Состав расплава цинка - цинк марки "О" с содержанием алюминия 0,1-0,2%. Скоростное охлаждение образцов до 200-250oC проводили обдувкой горячим воздухом.

Хлоридную пленку наносили окунанием образцов в водный раствор при температуре 80-85oC:

по варианту 1 в раствор, содержащий 100-120 г/л хлористого цинка (ZnCl2);

по вариантам 2 и 3 в раствор, содержащий, г/л:

Хлористый цинк (ZnCl2) - 70-72,

Хлористый калий (KCl) - 20-22,

Хлористый литий (LiCl) - 15-16.

Флюсование по прототипу проводили в 35%-ном растворе состава, мас.%:

Хлористый литий (LiCl) - 25

Фторид натрия (NaF) - 7

Хлористый калий (KCl) - 45

Хлористый цинк (ZnCl2) - 23

Качество обработки по всем вариантам оценивали по визуальному осмотру (отсутствие непрокрытых пятен, точек), по минимальному радиусу изгиба трубы без оправки вокруг роликов разных размеров без разрушения трубы и покрытия по возможности развальцовки торца трубы с углом 10o с помощью оправки без разрушения трубы и покрытия.

Способ может быть осуществлен в линиях с поштучной проводкой труб через печь-ванну с флюсом расплавом (например, с электродным нагревом), а затем через печь-ванну с расплавом металла покрытия (футерованную, с верхним резисторным электрическим нагревом). Возможна обработка в линиях как с горизонтальными, так и с вертикальными печами-ваннами.

Из изложенного следует, что предлагаемое техническое решение по сравнению с прототипом позволяет:

упростить технологию за счет совмещения операций флюсования с термической обработкой труб,

исключить применение защитной атмосферы и продувку внутренних каналов труб защитной атмосферой,

улучшить пластические свойства труб (понизить минимальный радиус изгиба трубы без разрушения покрытия и обеспечить возможность развальцовки трубы с торца) за счет проведения отжига и рекристаллизации одновременно с флюсованием.

Предлагаемый способ может найти широкое применение при производстве труб с коррозионно-стойкими покрытиями (алюминий-цинковыми и алюминиевыми) в первую очередь водогазопроводных электросварных тонкостенных труб с условным проходом 8-65 мм с алюминийцинковыми покрытиями для внутриквартирных разводок и теплообменного оборудования, для теплообменников типа "вода-вода", "вода-пар", "вода-продукты сжигания топлива".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТЕКТОРНОЕ ПРОТИВОКОРРОЗИОННОЕ ПОКРЫТИЕ | 1995 |

|

RU2085608C1 |

| ПРОТЕКТОРНЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2099436C1 |

| СПОСОБ СКОРОСТНОГО ОХЛАЖДЕНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2081186C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ И ВНЕШНЮЮ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048594C1 |

| Способ нанесения металлических покрытий на стальные изделия | 1990 |

|

SU1834909A3 |

| Способ непрерывного производства электросварных труб с покрытием внутренней поверхности цветными металлами и линия для его осуществления | 1989 |

|

SU1715463A1 |

| СПОСОБ НАНЕСЕНИЯ ДВУСТОРОННИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ТРУБЫ | 1992 |

|

RU2061086C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ИЛИ ЦИНКОВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЧУГУНА ИЛИ СТАЛИ, ИСПОЛЬЗУЕМЫЕ СПЛАВЫ, ФЛЮСЫ И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2310011C2 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2010 |

|

RU2457274C2 |

| Способ нанесения металлических покрытий | 1990 |

|

SU1799398A3 |

Изобретение относится к технике жидкофазного нанесения металлических покрытий, в первую очередь алюминием и сплавами на основе алюминия и цинка, на стальные трубы и конструкции. Способ изготовления стальных электросварных труб и изделий с металлическим покрытием включает сварку труб и изделий, очистку и обработку изделий в водном растворе низкоплавких солей, сушку, подготовку поверхности. Нагрев изделий во флюсе-расплаве проводят до температуры 680-720oС. 1 табл.

Способ изготовления стальных электросварных труб и изделий с металлическим покрытием, включающий сварку труб и изделий, очистку и подготовку поверхности, нагрев во флюсе-расплаве до температуры выше рабочей температуры расплава металла покрытия, отличающийся тем, что после очистки осуществляют обработку изделий в водном растворе низкоплавких солей, сушку, а нагрев во флюсе-расплаве проводят до 680 - 720oС.

| SU, 1799398, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-10—Публикация

1995-12-14—Подача