Изобретение относится к железнодорожному транспорту, в частности к изготовлению железнодорожных рельсовых плетей.

Известные конструктивные решения направлены на улучшение плавности проката бандажей железнодорожного транспорта, однако они не устраняют главных причин динамических ударов от бандажей железнодорожного транспорта в зонах рельсовых (температурных) стыков. Причиной этих воздействий является невыполнимость условия удержания прямолинейности рельсовой нити в зонах стыков при прокате бандажей железнодорожного транспорта и обеспечения однородности поверхности катания бандажей. При таком конструктивном решении износ концов рельсовых звеньев (их деформация в зонах стыков) значительно опережает износ средней части звена, что накладывает ограничения на скорость подвижного состава, долговечность железнодорожного полотна, требует возрастающего объема работ по текущему содержанию пути.

Известная технология использования длинномерных рельсовых звеньев связана с тенденцией увеличения длины устойчивой бесстыковой зоны, зоны прямолинейности рельсовой нити, зоны однородности поверхности катания бандажей железнодорожного транспорта, однако она сопряжена со многими технологическими и техническими проблемами:

современная технология ограничивает длину бесстыковых звеньев и практически класс железнодорожного полотна определяется состоянием уравнительных пролетов;

сложнейшая и весьма дорогостоящая технология по подготовке и прокладке бесстыкового железнодорожного полотна, путевых работ по контролю и обслуживанию;

жесткая зависимость параметра надежности и мероприятий по ее поддержанию от сезонных температурно-климатических условий и уровня квалификации исполнения и контроля.

Прототипом изобретения является железнодорожная рельсовая плеть, состоящая из отдельных последовательно расположенных звеньев, сопряженных между собой в зонах стыков болтовыми соединениями [1]

Однако прототип не устраняет главных причин нарушения прямолинейности рельсовой нити в зонах стыков (железнодорожное полотно состоит из последовательно пристыкованных звеньев) и не решает проблему идентичности условий проката бандажей в любой точке поверхности катания рельсового звена. Динамические силы, возникающие в зоне стыков в результате нарушения прямолинейности рельсовой нити и условий однородности поверхности катания бандажей, приводят к опережающему износу зоны стыков с тенденций их возрастания в процессе эксплуатации.

Цель изобретения обеспечить конструктивное решение бесконечной рельсовой нити железнодорожного полотна, содержащей преимущества бесконечного бесстыкового рельса (прямолинейность рельсовой нити и идентичность условий проката колес железнодорожного транспорта в любой точке), основанное на использовании классической технологии проката и монтажа железнодорожного полотна звеньями; обеспечить высокий класс железнодорожного полотна при энергетических и материальных затратах на ее подготовку и монтаж, эквивалентных звеньевой технологии, и при значительном сокращении объемов полевых работ в процессе эксплуатации; решить проблему значительного расширения температурных допусков ввода в эксплуатацию бесстыковых железнодорожных магистралей при использовании рельсов в качестве уравнительных пролетов и повысить их класс до уровня бесстыковых участков.

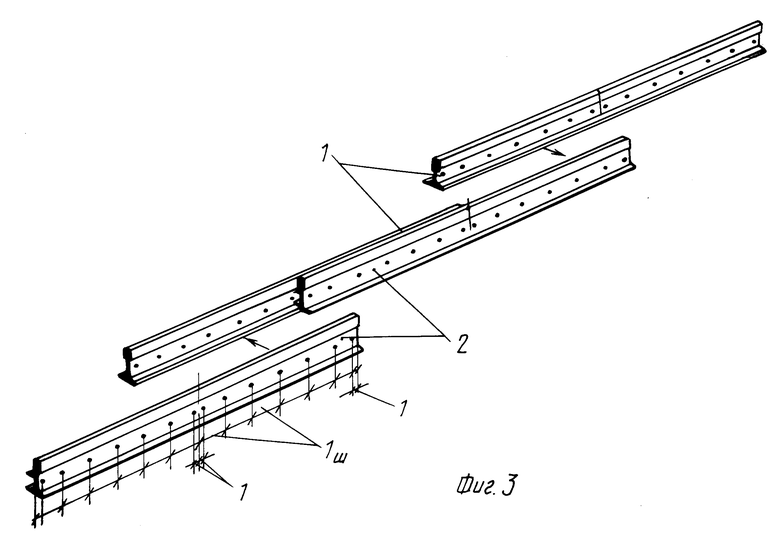

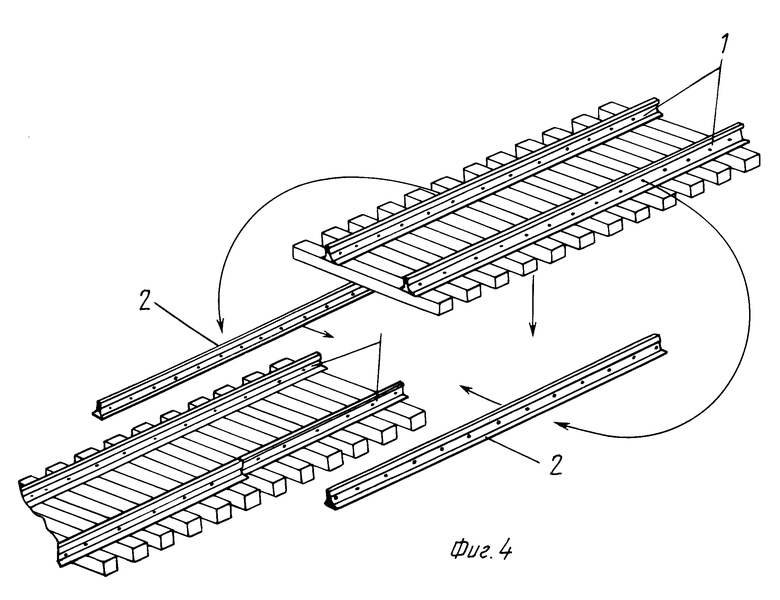

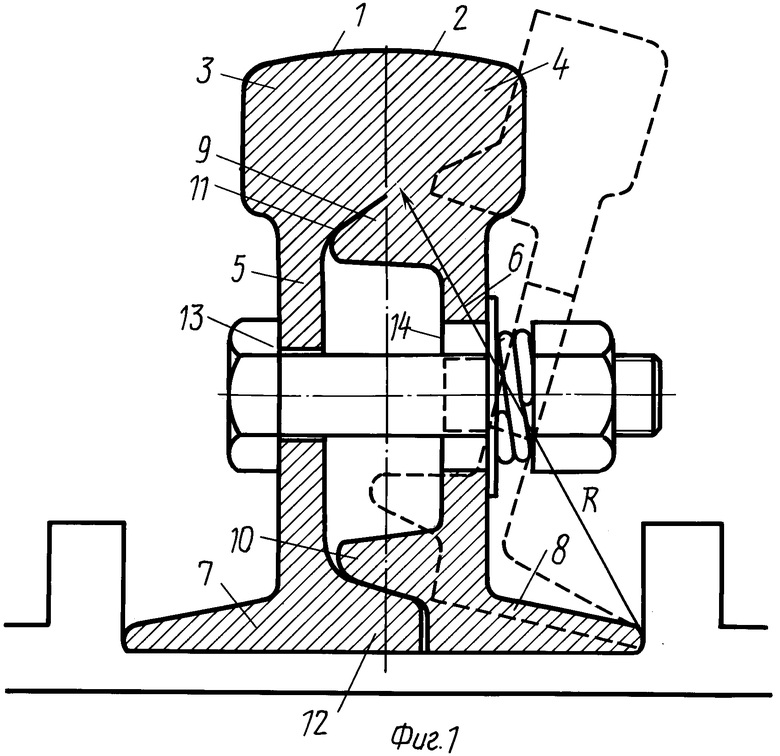

На фиг. 1 показана рельсовая плеть, поперечное сечение; на фиг.2 зона стыковки звеньев рельсовой плети и фрагмент сборки ее элементов; на фиг.3 схема составления рельсовой плети с учетом перфорации ее частей; на фиг.4 фрагмент технологии сборки пути.

Железнодорожная рельсовая плеть состоит из отдельных последовательно расположенных звеньев, сопряженных между собой в зонах стыков болтовыми соединениями. Каждое звено образовано из двух частей 1 и 2, смещенных одна относительно другой в продольном направлении с образованием стыков внахлест с частями смежных звеньев. Каждая часть 1 и 2 состоит из головки 3 и 4, шейки 5 и 6 и подошвы 7 и 8. Часть 2 каждого звена выполнена с выступами 9 на головке и выступами 10 на подошве. Выступы 9 и 10 оперты соответственно на нижнюю 11 поверхность головки 3 и верхнюю 12 поверхность подошвы части 1 звена. Болтовые отверстия 13 и 14 расположены в средней части шеек 5 и 6 частей 1 и 2 звена с шагом L, кратным шагу Lш шпал подрельсового основания. Выступ 9 части 2 звена сопряжен с нижней 11 поверхностью головки 3 части 1 по радиусу R.

Сборка рельсовой плети осуществляется следующим образом.

Наклон верхней плоскости выступа 9 должен удовлетворять условию технологичности процесса монтажа (на фиг.1 обозначено пунктиром) и определяется радиусом R. Части 1 и 2 представляют собой прокат, выполненный по классической технологии. Требования к прочностным характеристикам частей 1 и 2 (силам, действующим в вертикальной плоскости) аналогичны ГОСТам Р50, Р65, Р75. Перфорация производится в средней части шеек частей 1 и 2. Общий шаг перфорации L кратен шагу Lш укладки шпал. Размещение перфорации зоны демпфирования стыковых узлов соответствует перфорации торцовой зоны (стыковой зоны). Диаметр болтового отверстия 13 части 1 соответствует диаметру крепежного болта и является центрирующим. Диаметр болтового отверстия 14 части 2 определяется пределами линейных температурных расширений. Болтовые соединения аналогичны используемым классическим болтовым соединениям. Рельсовая плеть (фиг.3) обеспечивает размещение стыков в устойчивой средней зоне. Замковое и болтовое соединения обеспечивают устойчивость геометрических параметров профиля головки по всей длине рельсовой нити. Конструктивное решение замкового соединения и болтового крепления обеспечивает степень свободы линейного перемещения в зонах стыков. Конструктивное решение обеспечивает технологичность процесса сборки железнодорожного полотна модулями (звеньями) аналогично классической технологии сборки, включающей сборку звеньев в заводских условиях, транспортировку и укладку их классическими транспортными и путеукладочными средствами.

Для монтажа звена в заводских условиях используются совмещенные в рельсовую плеть части 2 и скрепленные только для сборки, транспоpтировки и укладки звеньев. Часть 1 закрепляется штатно на шпалах, а часть 2 служит в качестве технологической и крепится на шпалах в целях транспортировки и укладки. После укладки звена на подушку железнодорожного полотна части освобождаются от технологического крепления и перемещаются на штатное место (показано дугообразными стрелками) как стыковое звено между железнодорожным полотном и укладываемым звеном и закрепляются штатно. При прокате бандажей колесных пар устойчивая зона накладок демпфирует зону стыков, чем обеспечивается идентичность условий проката колесных пар по всей длине рельсовой нити (однородности поверхности катания бандажей). Рельсовая плеть обеспечивает устойчивость в процессе эксплуатации прямолинейности рельсовой нити.

Действия динамических сил в зонах стыков, характерных для известных стыковых узлов, отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОРОСТНОЙ РЕЛЬС (ВАРИАНТЫ) | 2005 |

|

RU2310030C2 |

| БЕЗУДАРНЫЙ СТЫК ДЛЯ БЕССТЫКОВОГО ПУТИ | 2014 |

|

RU2582757C1 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2049186C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ИЗЛОМОВ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2153552C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2153551C1 |

| Способ геометрической компенсации температурных перемещений рельсового пути и устройство для его осуществления | 2019 |

|

RU2729855C1 |

| Способ автоматического мониторинга состояния рельсовых плетей железнодорожного пути | 2023 |

|

RU2800214C1 |

| Способ автоматической компенсации температурных перемещений бесстыкового рельсового пути | 2018 |

|

RU2685491C1 |

Использование: изобретение относится к железнодорожному транспорту, в частности к изготовлению железнодорожных рельсовых плетей. Сущность изобретения: железнодорожная рельсовая плеть состоит из отдельных последовательно расположенных звеньев, сопряженных между собой в зонах стыков болтовыми соединениями. Каждое звено образовано из двух частей 1 и 2, смещенных одна относительно другой в продольном направлении с образованием стыков внахлест с частями смежных звеньев. Каждая часть 1 и 2 состоит из головки 3 и 4, шейки 5 и 6 и подошвы 7 и 8. Часть 2 каждого звена выполнена с выступами 9 на головке и выступами 10 на подошве. Выступы 9 и 10 оперты соответственно на нижнюю 11 поверхность головки 3 и верхнюю 12 поверхность подошвы части 1 звена. Болтовые отверстия 13 и 14 расположены в средней части шеек 5 и 6 частей 1 и 2 звена с шагом, кратным шагу шпал подрельсового основания. Выступ 9 части 2 звена сопряжен с нижней 11 поверхностью головки 3 части 1 по радиусу R. 1 з. п. ф-лы, 4 ил.

| Альбрехт В.Т | |||

| и Бромберг Е.М | |||

| Бесстыковой путь | |||

| М.: Транспорт, 1982, с.12-20. |

Авторы

Даты

1995-11-27—Публикация

1992-09-03—Подача