Изобретение относится к горной промышленности и предназначено для изоляции вскрытых продуктивных объектов в нефтегазовых скважинах, исключения межпластовых перетоков в случае закрытия скважин.

Среди многочисленных модификаций гидравлически управляемых пакеров подавляющее большинство составляет пакеры, выдерживающие рабочее давление 16-25 МПа, давление пакерования и распакерования соответственно 20 МПа и 13-15 МПа (1).

Наиболее близким аналогом изобретения является пакер гидравлический двустороннего действия, состоящий из механизма привода пакерования, якорно-уплотнительного узла и механизма распакерования (2).

Недостатком известного устройство является то, что плашки и манжеты уплотнительные разобщены и разнесены в разные части пакера, обуславливая тем самым последовательность приведения их в работу при пакеровании в обсадной колонне, не гарантируя при этом жесткой фиксации и герметизации затрубья.

Техническим результатом изобретения является повышение надежности работы устройства, создание конструкции, выдерживающей высокое давление (до 50 МПа), легко управляемой и многократно используемой.

Необходимый технический результат достигается тем, что в пакере гидравлическом двустороннего действия, состоящем из механизма привода пакерования, якорно-уплотнительного узла и манизма распакерования, согласно изобретению, механизм привода пакерования состоит из верхнего и нижнего цилиндров, размещенных на секционном сердечнике с радиальными отверстиями и кольцевыми проточками с продольными пазами, кольцеобразных поршней, расположенных между сердечником и цилиндрами, кольцевой Т-образный комплект-шпонки, размещенной в кольцевой протоке сердечника, муфты, обеспечивающей с Т-образной комплект-шпонкой передачу осевого усилия на пакер и крутящего момента, и буфера секционного для фиксации пакера; якорно-уплотнительный узел содержит распорку с гребнем, упоры, торцевые поверхности которых выполнены с углублениями в сторону внутреннего диаметра, уплотнительные эластичные манжеты переменного сечения, охватывающие распорку, сеператор с винтовыми канавками с профилем, аналогичным резьбе упорной, фиксатор храповой, размещенный в винтовых канавках сеператора, втулки конусные с пазами, плашки, размещенные в пазах втулок конусных и плашкодержателях, гайку нажимную, цангу с конусообразным выступом, удерживающую в зафиксированном положении верхний цилиндр при транспортировке, и цангу двустороннюю, один скос которой сопряжен с гайкой нажимной, а другой скос удерживает втулку конусную в транспортном положении пакера; механизм распакерования содержит штоки, предотвращающие от случайного заклинивания плашки в случае разрыва связи в якорно-уплотнительном узле, наконечник, кольцо замковое и ползушку, имеющую возможность перемещаться вдоль наконечника, при этом кольцо замковое и ползушка фиксируют цилиндр нижний в крайнем нижнем положении.

При этом буфер секционный выполнен из эластичных колец, чередующихся через одно с металлическими кольцами.

Кроме того, наружные резьбовые пары зафиксированы деформируемыми при сборке шайбами, где одна сторона шайбы принимает форму полуотверстия одной сопрягаемой детали, другая - форму полуотверстия другой детали, отверстия в которых были выполнены в свинченных парах до простановки шайбы.

В предложенном изобретении плашки и уплотнительные эластичные манжеты собраны воедино в якорно-уплотнительный узел. При этом заякоривание и разделение затрубья уплотнением происходит одномоментно, а плашки, расположенные симметрично относительно уплотнительных эластичных манжет, обеспечивают надежную опору.

В механизме привода пакерования использован секционный буфер, аккумулирующий усилие, достаточное для сохранения зафиксированного в одном и том же положении пакера после заякоривания, т.е. сцепления плашек с обсадной трубой, а также после сброса давления в насосно-компрессорных трубах (НКТ) или после отсоединения НКТ.

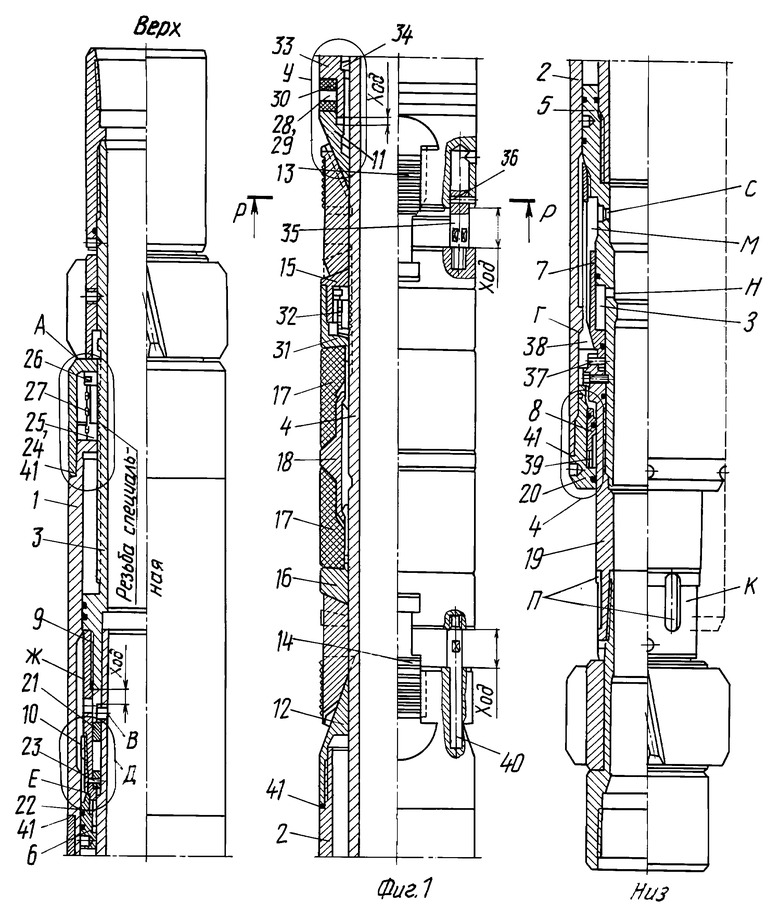

На фиг. 1 показан общий вид устройства,

на фиг. 2-13 - сечение его узлов.

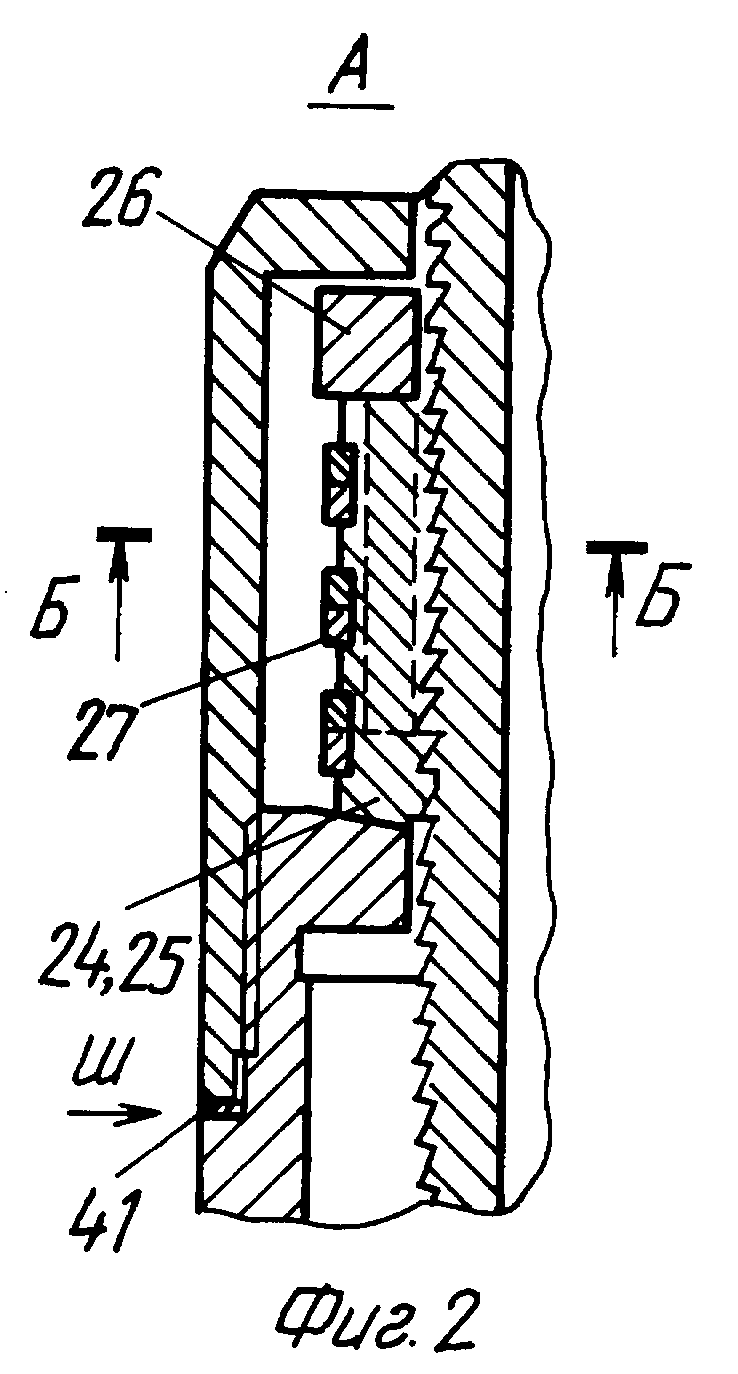

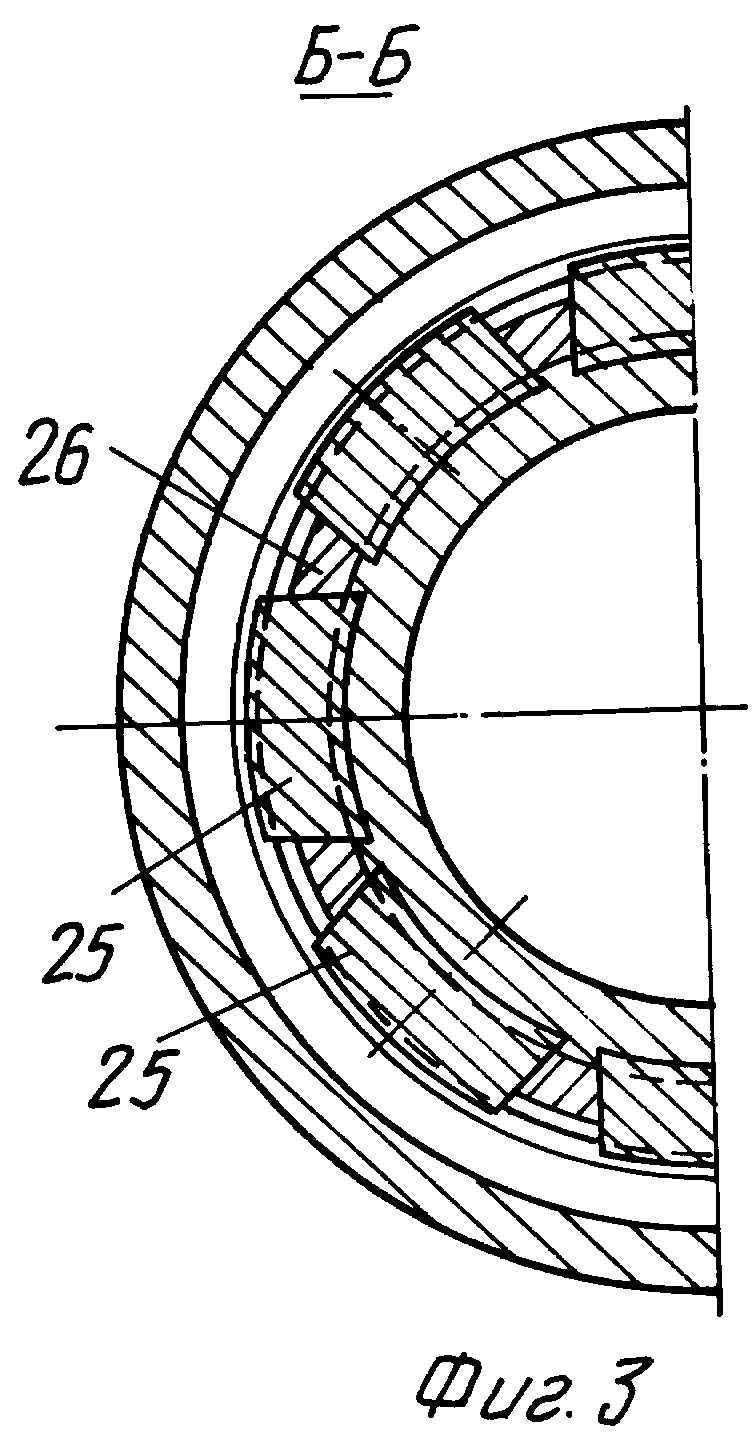

Пакер содержит цилиндры: верхний 1, нижний 2, размещенные на секционном сердечнике верхнем 3, среднем 4, нижнем 5. На среднем сердечнике 4 в Т-образных пазах конусных втулок 6, 7 установлены плашки 8, 9, верхние и нижние соответственно, удерживаемые плашкодержателями 10, 11. Уплотнительные эластичные манжеты 12, разъединенные гребнем распорки 13, подпружиненные фиксаторы храповые 14, размещенные в сепараторе 15, пружины 16 (фиг. 2, фиг. 3).

Секции сердечника 4, 5 выполнены с рядом радиальных отверстий B, C, H и кольцевыми проточками с продольными пазами.

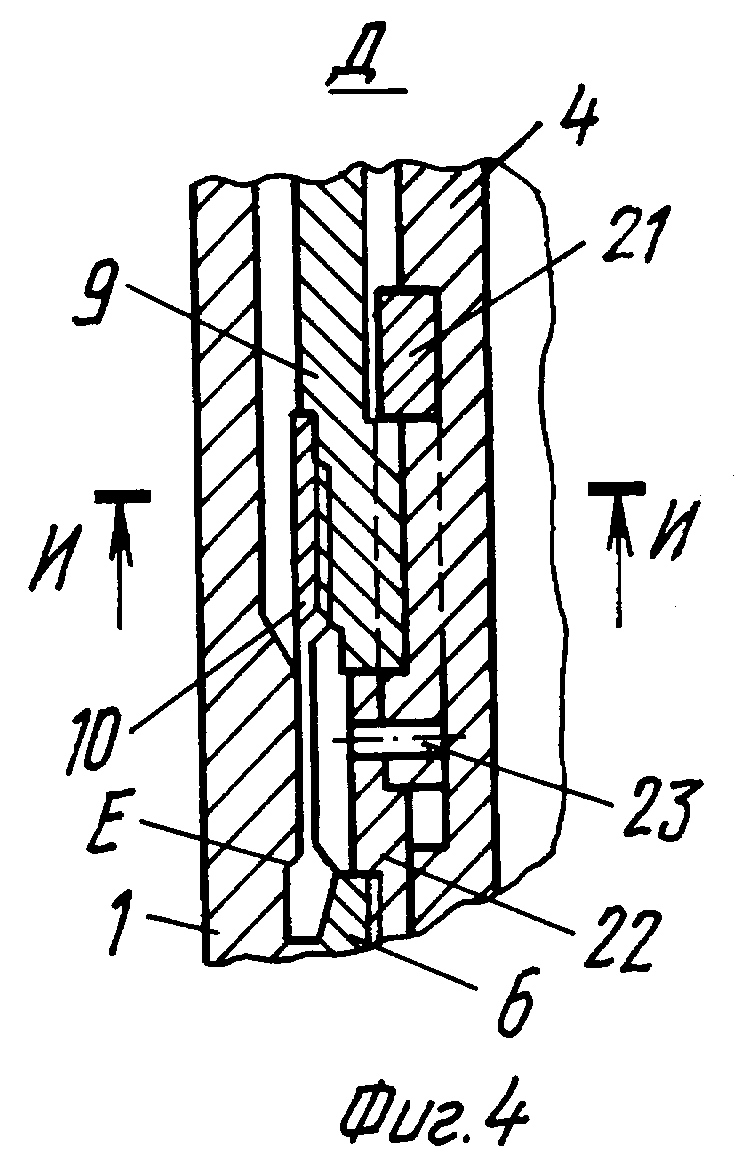

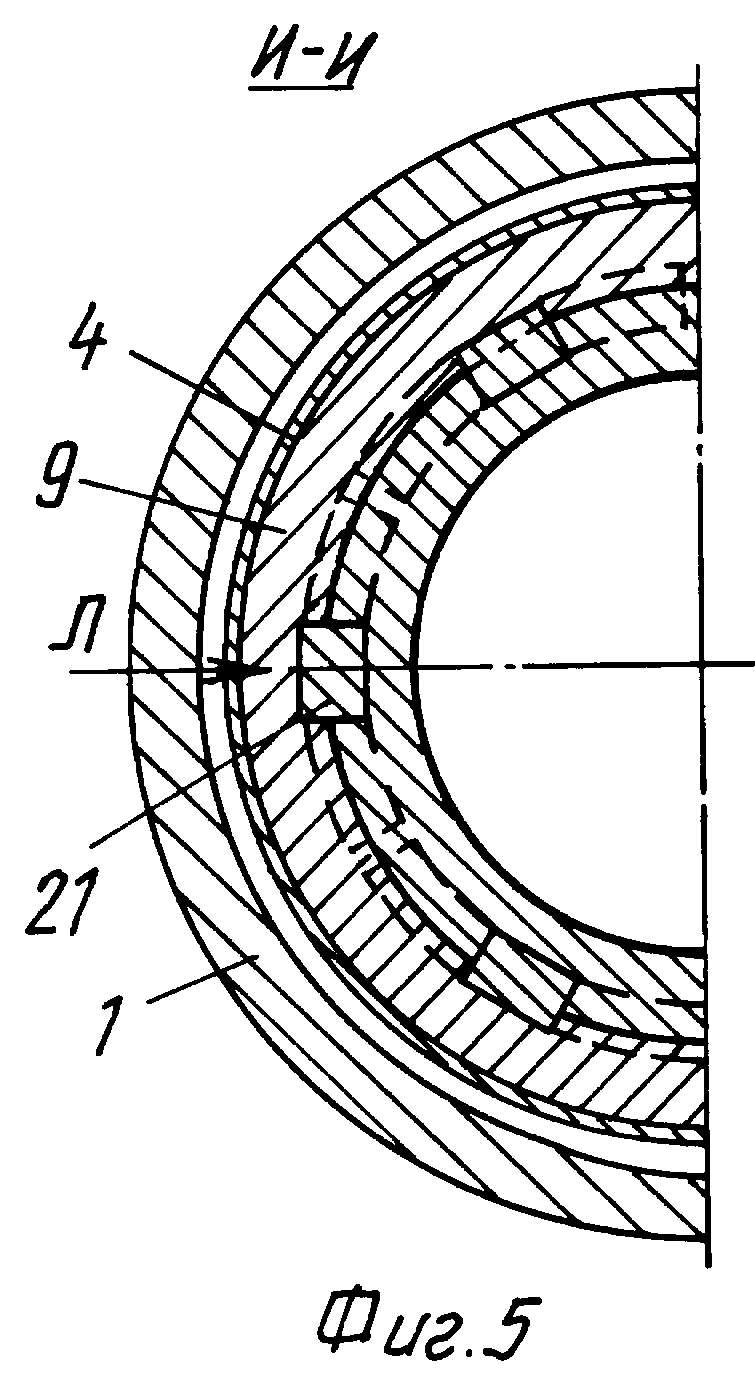

В верхней части средней секции сердечника 4 по всему периметру проточки размещена кольцевая Т-образная комплект-шпонка 17 совместно с муфтой 18, обеспечивающая передачу осевого усилия и крутящего момента при сборке, монтаже, установке и эксплуатации пакера (фиг. 4). К муфте 18 закреплена цанга 19, которая своим конусообразным выступом E удерживает в зафиксированном положении верхний цилиндр 1 при транспортировке. Конусообразным выступом цанга 19 опирается на поршень кольцеобразный 20 (фиг. 4, фиг. 5).

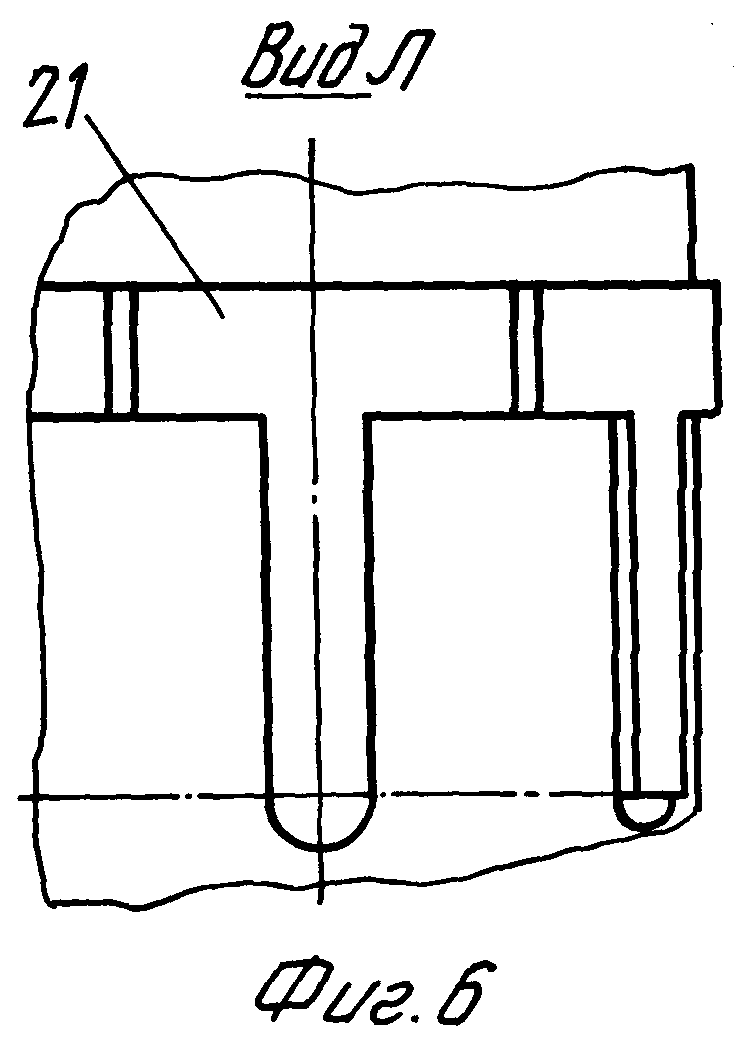

В полости поршня расположена втулка 21, которая сопряжена с Т-образной комплект-шпонкой 17 и зафиксирована предохранительным элементом (штифтом) 22 (фиг. 5, фиг. 6).

Т-образная комплект-шпонка 17 воспринимает растягивающую нагрузку снизу на пакер, а штифт 22 предохраняет якорно-уплотнительный узел от ложного срабатывания.

Уплотнительные эластичные манжеты 12 сверху и снизу охвачены упорами: верхним 23 и плашкодержателем 11. В полости плашкодержателя 10 и упора 23 размещен фиксатор храповой 24 в сепараторе 25 и охватываемый пружинами кольцевыми 26.

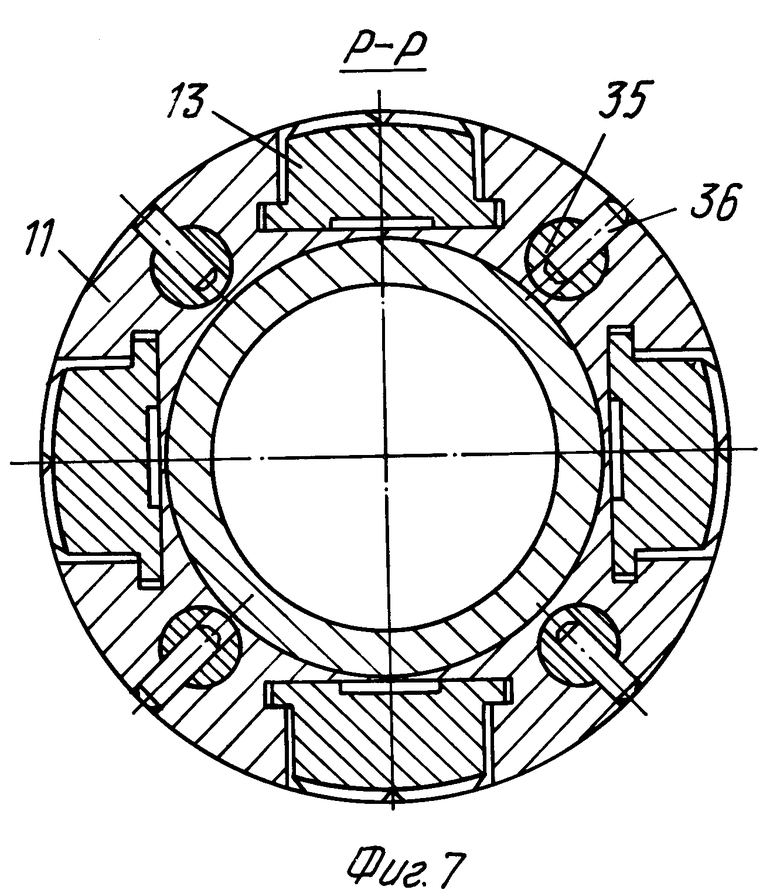

Верхний цилиндр 1 внизу заканчивается втулкой конусной 6. В теле втулка 6, чередуясь по окружности с плашками 8, размещены четыре штока 27, зафиксированные срезным элементом (штифтом) 28. Противоположный конец штока - резьбовой и ввинчен в тело плашкодержателя 10. При перемещении верхнего цилиндра 1 при заякоривании штифт 28 срезается и втулка конусная 6 выталкивает плашки наружу (фиг. 7).

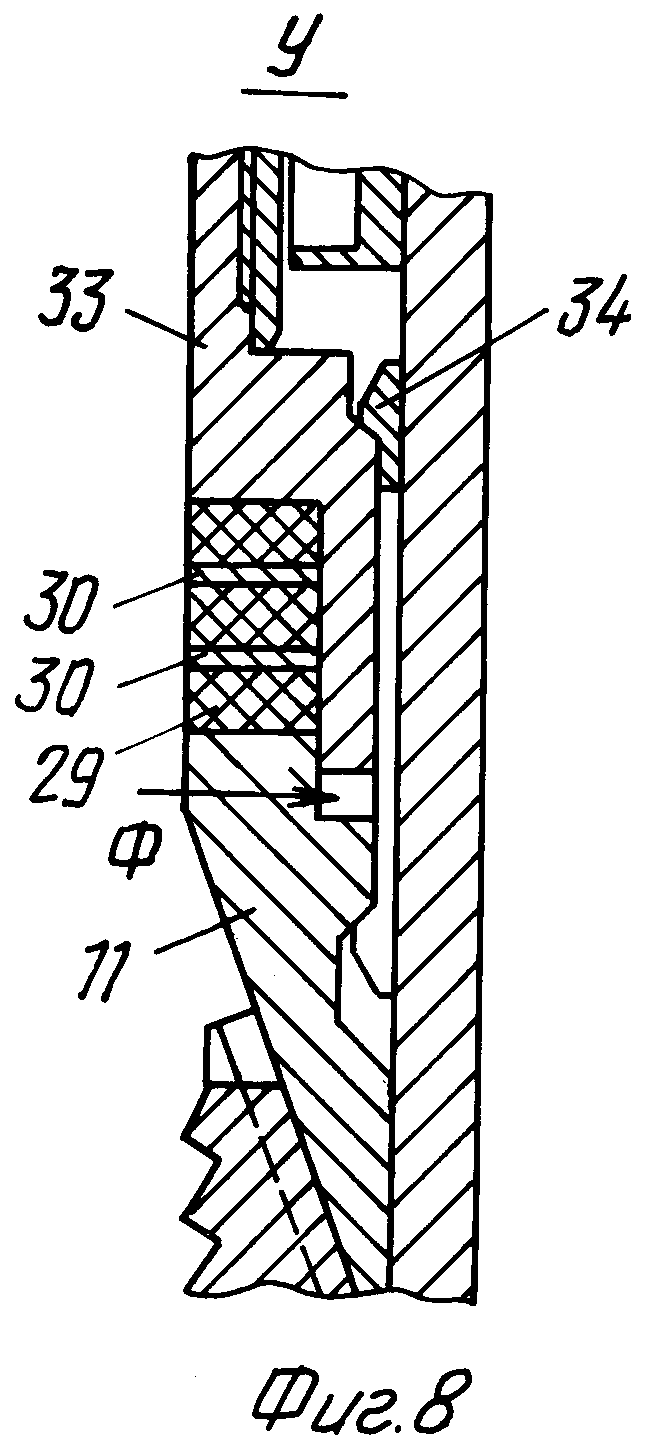

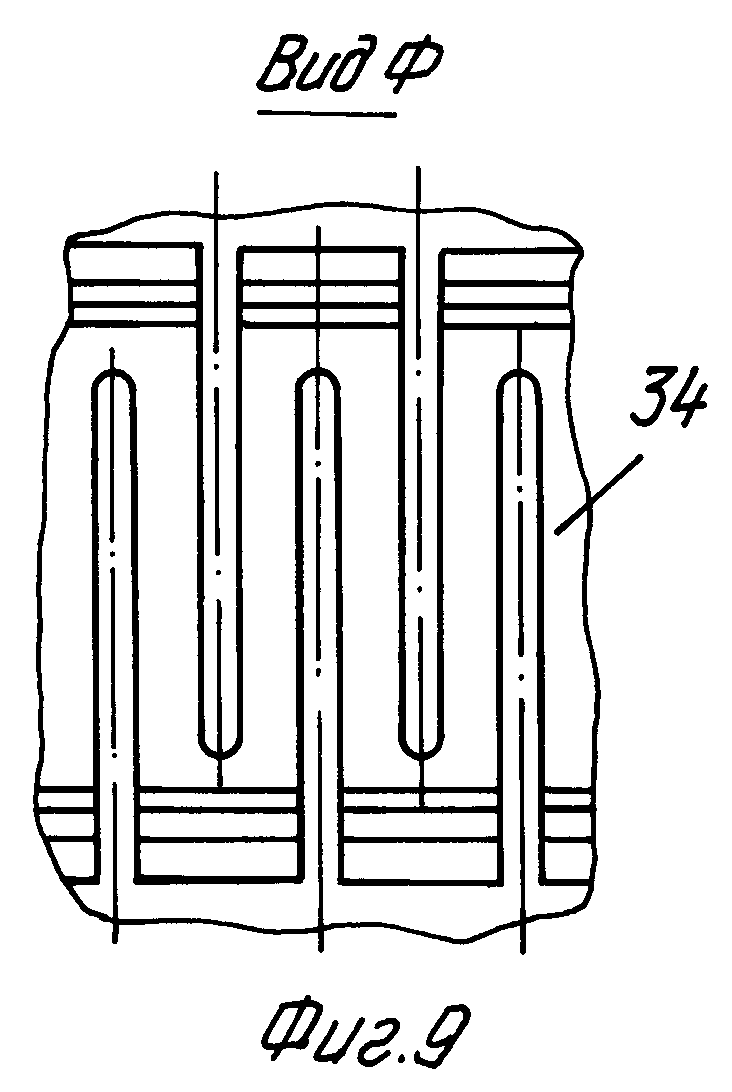

Для обеспечения гарантированной фиксации пакера при врезании плашек в обсадную колонну в конструкцию пакера введен буфер секционный 29, предназначенный для компенсации обратного хода фиксатора храпового 14. Буфер 29 состоит из набора эластичных колец 30 и металлических колец 31. Со стороны верхнего цилиндра 1 на буфер секционный 29 воздействует фланец опорный 32, которым заканчивается верхний цилиндр. Фланец опорный 32 и втулка конусная 6 связаны при помощи цанги двусторонней 33 (фиг. 8, фиг. 9).

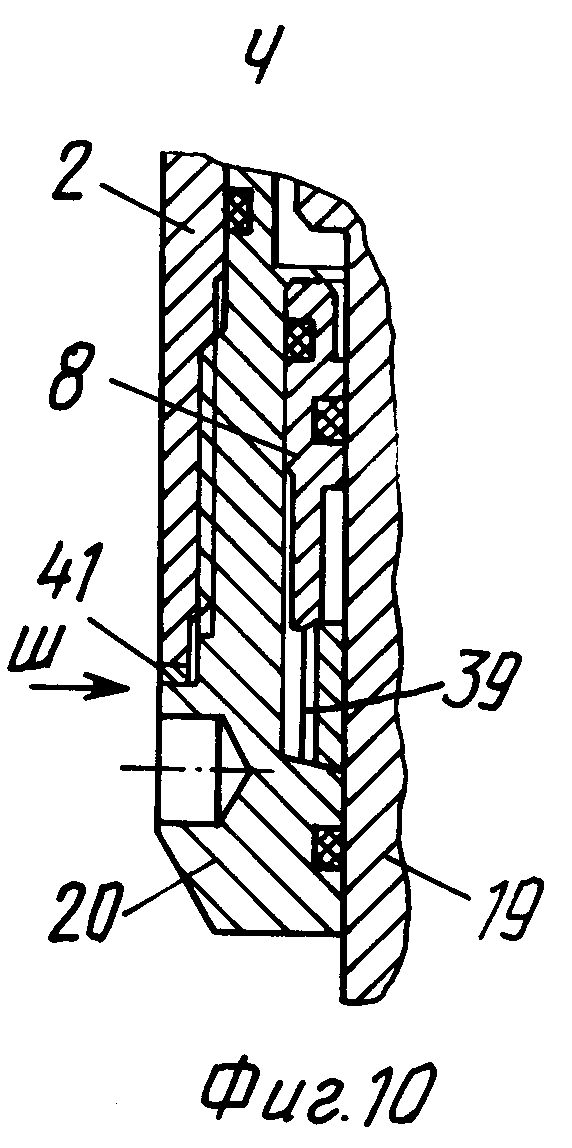

Механизм распакерования расположен в полости нижнего цилиндра 2. Он состоит из золотника 34, на который опирается цанга 35, удерживающая цилиндр 2 внешним конусным выступом Г в транспортном положении (фиг. 1).

Золотник 34 в свою очередь сопряжен с наконечником 36 при помощи срезного элемента (штифта) 37 и, таким образом, фиксирует цангу 35. Ползушка 38 охватывает наконечник 36 и имеет возможность перемещаться вдоль него в момент распакерования. Перед ползушкой 38 находится замковое кольцо 39, назначение которого - обеспечить гарантированное "разъякоривание", то есть полное уплотнение плашек 8, 9 в исходное, первоначальное положение (фиг. 10, фиг. 11). Кольцо замковое 39, проваливаясь в уступ К на наконечнике, фиксирует нижний цилиндр 2 в крайнем положении. Пазы П на наконечнике способствуют быстрому выравниванию давления внутри пакера и НКТ. Шток 40 крепится в плашкодержателе 11 и связывает его с втулкой конусной 7. Штоки 40 чередуются по окружности с плашками 9 (фиг. 1).

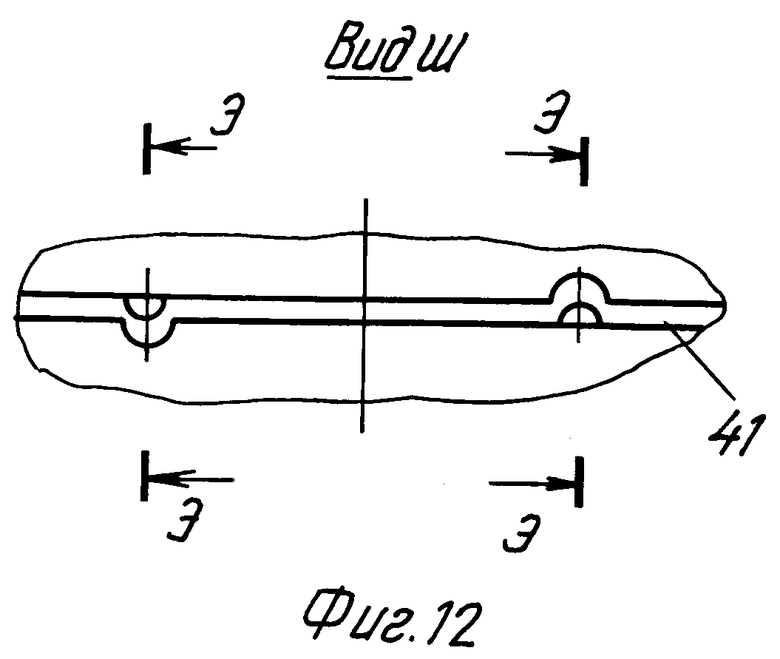

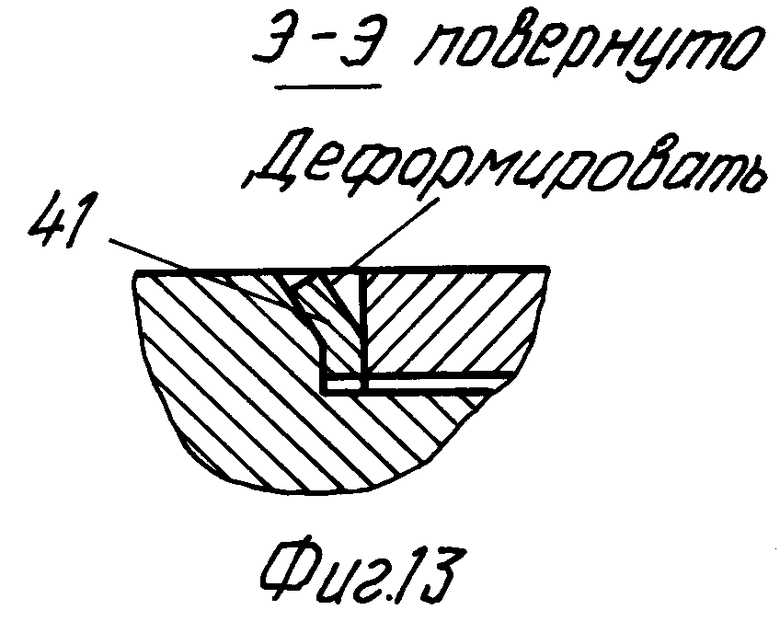

Важным моментом в эксплуатации пакера является его многократное использование с наименьшими затратами при монтаже и демонтаже. Эту часть цикла "жизни" пакера выполняют шайбы стопорные 41. До установки шайб 41 в резьбовых сопряженных парах (1, 32 и др.) в местах стыковки засверливаются отверстия глубиной больше ширины шайбы, затем устанавливают шайбы 41, в смещенные между собой полуотверстия деформируется шайба, чем и обеспечивается надежная фиксация, при необходимости возможность дальнейшего неоднократного использования деталей пакера (фиг. 12, фиг. 13).

Таким образом, представленная конструкция пакера позволяет сделать вывод о том, что в сравнении с известными, предложенный пакер обладает более высокими техническими и конструктивными характеристиками. В пакер вошли новые узлы, обеспечивающие надежную работу при управлении пакером. В конструкции предложенного пакера иное, чем в известном устройстве, взаимное расположение узлов и деталей.

Включены новые конструктивные элементы:

0 кольцевая Т-образная комплекст-шпонка (фиг. 4, фиг. 5),

- буфер секционный (фиг. 8),

- соединение золотника 34 с наконечником при помощи штифта 37 (фиг. 1),

- простановка кольца замкового 39 перед ползушкой 38 (фиг. 10, фиг. 11),

- шайбы стопорные 41 (фиг. 12, фиг. 13).

Таким образом, устраняются недостатки прототипа по авт. св. N 1601341. Как следствие перечисленных отличий - иная связь между конструктивными элементами.

Порядок последовательности взаимодействия узлов и деталей пакера изложен в разделе "Работа пакера".

Устройство работает следующим образом.

Пакер устанавливают на лифтовой колонне НКТ скважины. Условный проход ниже пакера должен быть закрыт. Перекрытие условного прохода достигают двумя способами: либо бросают шарик соответствующего диаметра в лифтовую колонну при установке срезного седла, либо опускают специальную пробку с помощью канатной техники с последующим извлечением ее из скважины.

При установке шарик или пробка перекрывают основной проход пакера ниже всех радиальных отверстий В в сердечнике среднем 4 и С и Н в сердечнике нижнем 5.

Далее внутрь колонны НКТ подают давление. Давление жидкости через отверстия С и Н уравновешивают давление жидкости в полостях З и М - выше и ниже золотника 34. Таким образом, золотник 34 остается неподвижным и выступы Г цанги 35 и уступ Г цилиндра нижнего 2 остаются также неподвижными. Соответственно, цилиндр нижний 2 с закрепленной на нем втулкой конусной 7 остается зафиксированным.

Одновременно с этим жидкость под давлением через отверстия В проникает во внутреннюю полость Ж верхнего цилиндра 1. При этом перемещению верхнего цилиндра 1 препятствуют выступы Е цанги 19 с конусообразным выступом и цилиндра 1. При повышении давления в полости Ж происходит движение вниз поршня кольцеобразного 20 и срезание штифта 22, в результате чего лепестки цанги 19 прогибаются и выступы Е выходят из зацепления и из-за разности опорных кольцевых площадей цилиндров, верхний цилиндр 1 начинает перемещение вниз деталей якорно-уплотнительного узла 6, 8, 10.

Движение верхнего цилиндра 1 отслеживает механизм фиксатора храпового 14 (15, 16), препятствуя обратному ходу. Одновременно с этим движение передается через срезные элементы 28 на штоки 27, на якорно-уплотнительный узел, плашки нижние 9. Плашки 9 скользят по втулке конусной 7, выходят из пазов и заклиниваются между внутренним диаметром обсадной трубы и скосами втулки конусной 7.

При дальнейшем ходе верхнего цилиндра происходит диаметральное растягивание уплотнительных эластичных манжет на гребне распорки 13, затем сжатие их в продольном направлении и выпучивание их в затрубье.

В результате движения верхнего цилиндра 1 манжеты 12 уплотнительные и эластичные смыкаются и кольцевой зазор между пакером (распоркой 13) и внутренним диаметром обсадной колонны перекрывается выдавленными уплотнительными эластичными манжетами 12.

Сжатие манжет отслеживает механизм фиксаторов храповых 24 (25, 26), препятствуя обратному ходу. При повышении давления в лифтовой колонне (до 16 МПа) происходит срезание предохранительных элементов 28 (штифтов), тогда же на устье скважины можно наблюдать резкий скачок падения давления, в затем новый подъем его. Это свидетельствует о том, что уплотнительные эластичные манжеты загерметизировали кольцевой зазор затрубья.

При дальнейшем ходе верхнего цилиндра втулка конусная 6 выдвигает плашки верхние 8, происходит их заклинивание между втулкой конусной 6 и внутренним диаметром обсадной трубы, одновременно происходит сжатие буфера секционного 29. Заякоривание завершено.

При пакеровании с помощью пробки проводят выдержку при указанном давлении в течение 20-30 мин, при этом давление в колонне НКТ не должно падать. После этого давление сбрасывают, пробку извлекают на канате. Далее можно проводить различные операции в скважине, например перекрытие лифтовой колонны или ее отсоединение и т.п. Можно оставить скважину на консервации или начать ее эксплуатацию.

При присоединении вновь колонны НКТ воздействие массы механизмом фиксаторов храповых 14 (15, 16) передается на втулку конусную 6 и плашки верхние 8 с еще большим усилием заклиниваются в обсадной трубе.

При тянущей нагрузке снизу на пакер кольцевая Т-образная комплект-шпонка 17 воспринимает нагрузку и через муфту 18, сердечник верхний 3, фиксаторы храповые 14 передает ее на втулку конусную 6.

Наличие буфера секционного 29 необходимо для устранения (компенсации) обратного хода фиксатора храпового 14.

Обратный ход фиксатора храпового 24 компенсируется уплотнительными эластичными манжетами 12.

Наличие элементов срезных (штифтов) 23, 27 предохраняет пакер от случайных срабатываний.

При воздействии на пакер пластового давления верхний цилиндр 2 с втулкой конусной 7 воздействуют на плашки нижние 9 и они заклиниваются в обсадной трубе.

Подъем пакера из скважины - "распакерование" - осуществляются с помощью специальной пробки - "подъем пакера", опускаемой в скважину с помощью каната. Пробка занимает свое гнездо в пакере, разобщая между собой отверстия С и Н.

При подъеме пакера необходимо вывесить массу колонны НКТ, а затем подать внутрь ее давление. Поскольку теперь в отверстие Н жидкость под давлением не поступает, а давление жидкости через отверстие С нарастает и при достижении перепада давления в 3 МПа, золотник 34 начинает движение вверх, вытесняя жидкость из полости З ниже пробки "подъем пакера" и срезая предохранительный элемент 37 (штифт), цанга 35 "сжимается" внутрь, выступы Г цанги 35 и цилиндра нижнего 2 выходят из зацепления, и цилиндр 2 начинает движение вниз, увлекая за собой все детали якорно-уплотнительного узла. При этом вначале выходят из зацепления и "утопают" плашки нижние 9, затем раздвигаются цанги плашкодержателя 11 и упора верхнего 23, далее выводятся из зацепления плашки верхние 8.

В первоначальный период давление жидкости через отверстие В воздействует на верхний цилиндр 1, и он завершает остаток возможного хода вниз.

Конец хода нижнего цилиндра 2 - распакерование - характеризуется полным выходом из зацепления плашек верхних 8 и нижних 9 и разгерметизацией кольцевого зазора - затрубья. Все это фиксируют на устье скважины по резкому падению давления в колонне НКТ и началу циркуляции жидкости в затрубье. Это происходит потому, что при движении нижнего цилиндра 2 вниз, полость М цилиндра 2 разгерметизируется вследствие перепада посадочных диаметров наконечника 36 и наличием пазов П на нем для выхода жидкости.

При полном ходе цилиндра нижнего 2 вниз, кольцо замковое 39 охватывает меньший диаметр К наконечника 36, удерживает своим торцом нижний цилиндр 2 и связанные с ним другие детали при подъемно-спусковых операциях в обсадной трубе. При этом ползушка 38 продолжает движение по наконечнику 36 до выхода из уплотняемых диаметров до ступени К на наконечнике и сообщением с пазами П (фиг. 11).

Устройство было изготовлено и испытано на Рязанском АО "Тяжпрессмаш" и показало результаты, значительно превышающие характеристики серийных аналогов. Пакер по настоящему изобретению выдерживает рабочее давление до 50 МПа.

Гидравлическое управление предлагаемой конструкцией надежно фиксирует пакер внутри обсадной трубы, при этом вес лифтовых труб способствует заклиниванию верхних плашек.

Заявляемый пакер может служить базовым объектом с последующим совершенствованием основных конструктивных узлов и повышением технических характеристик.

Литература

1. Бухаленко Е.И. Нефтепромысловое оборудование, Справочник, М., Недра, 1990, с. 559.

2. SU 1601341 A1, 23.10.1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2001 |

|

RU2208127C1 |

| ПАКЕР-ЯКОРЬ ГИДРОМЕХАНИЧЕСКИЙ ИЗВЛЕКАЕМЫЙ | 2022 |

|

RU2792142C1 |

| УСТРОЙСТВО ЯКОРНОЕ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ТРИ ВАРИАНТА) | 2014 |

|

RU2563470C1 |

| Пакер | 1988 |

|

SU1601341A1 |

| НАДУВНОЙ ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1999 |

|

RU2155857C1 |

| ПАКЕР | 1995 |

|

RU2105862C1 |

| ПАКЕР | 2001 |

|

RU2189430C1 |

| ПАКЕРУЮЩЕЕ УСТРОЙСТВО ДОПОЛНИТЕЛЬНОЙ ОБСАДНОЙ КОЛОННЫ | 2004 |

|

RU2254441C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2017 |

|

RU2656276C1 |

| Пакер с кабельным вводом | 2020 |

|

RU2740977C1 |

Изобретение относится к горной промышленности и предназначено для изоляции вскрытых продуктивных объектов в нефтегазовых скважинах, исключения межпластовых перетоков. Обеспечивает повышение надежности работы устройства при повышенных давлениях. Сущность изобретения: устройство состоит из механизма привода пакерования, якорно-уплотнительного узла и механизма распакерования. Механизм привода пакерования состоит из верхнего и нижнего цилиндров, размещенных на секционном сердечнике, кольцеобразных поршней, расположенных между сердечниками и цилиндрами, кольцевой Т-образной комплект-шпонки. Она размещена в кольцевой проточке сердечника. Она вместе с муфтой передает осевое усилие на пакер и крутящий момент. Для фиксации пакера служит буфер секционный. Якорно-уплотнительный узел содержит распорку с гребнем, уплотнительные эластичные манжеты переменного сечения, охватывающие распорку, сепаратор, фиксатор храповой, размещенный в сепараторе. Имеются в этом узле также плашки с плашкодержателями, цанга с конусообразным выступом и цанга двусторонняя. Механизм распакерования содержит штоки от случайного заклинивания плашек, наконечник, кольцо замковое и ползушку. Она имеет возможность перемещаться вдоль наконечника. Кольцо замковое и ползушка фиксируют нижний цилиндр в крайнем нижнем положении. 2 з.п.ф-лы, 13 ил.

| Пакер | 1988 |

|

SU1601341A1 |

| Пакер | 1977 |

|

SU649825A1 |

| Пакер | 1974 |

|

SU880256A3 |

Авторы

Даты

2000-12-10—Публикация

1998-07-03—Подача