Изобретение относится к турбомашиностроению и может быть использовано в высокооборотных центробежных и осевых компрессорах, в паровых и газовых турбинах.

Известен опорный подшипниковый узел.

Существенный недостаток известного технического решения заключается в том, что для регулирования величины зазора между сегментом и валом, сегмент необходимо подвергать дополнительной механической обработке шлифованию по толщине. Вследствие этого зазор может регулироваться только в одну сторону в сторону его увеличения. При необходимости уменьшения зазора сегменты необходимо заменять на новые, что усложняет процесс регулирования зазора и увеличивает трудоемкость сборки подшипникового узла.

Кроме того, в известном техническом решении сегмент имеет возможность качаться только в радиальной плоскости (в плоскости перпендикулярной оси вращения) и не может отслеживать статический и динамический прогибы вала в меридиональной плоскости (в плоскости, проходящей через ось вращения). Это вызывает перекос вала относительно сегментов, формирует краевой износ сегментов, нарушает стабильность температурных, вибрационных и гидродинамических характеристик работы подшипникового узла.

Цель изобретения упрощение процесса регулирования зазора между каждым из сегментов и валом, снижение трудоемкости сборки подшипникового узла и повышение надежности его работы.

Цель достигается тем, что средство для изменения положения каждого из сегментов относительно вала выполнено из двух планок, снабженных обращенными друг к другу наклонными поверхностями, образующими мелкомодульное зубчатое зацепление, причем между планками установлена прижимная пластина, расположенная в пазу типа "ласточкин хвост", выполненном в одной из планок и соединенная с другой планкой, например, винтами. Кроме этого, на одной из планок сторона противоположная наклонной образована частью цилиндрической поверхности, образующая которой перпендикулярна оси вала.

Кроме того, зубчатое зацепление планок может быть выполнено косозубым.

Вследствие того, что средство для изменения положения каждого из сегментов выполнено из двух планок, снабженных обращенными друг к другу наклонными поверхностями, образующими мелкомодульное зубчатое зацепление, обеспечивается возможность изменения суммарной высоты двух планок на заданную величину. При этом зазор можно как увеличивать так и уменьшать, перемещая планки вдоль их оси относительно друг друга на заданное количество шагов между зубьями зацепления в одну или другую сторону. В результате отпадает необходимость механической обработки планок путем шлифования по толщине при регулировании зазора между сегментом и валом. Исключается также замена планок на новые при необходимости уменьшения зазора между сегментом и валом. Это упрощает и повышает точность регулирования зазора в подшипнике, уменьшает трудоемкость сборки и повышает надежность работы подшипникового узла.

Вследствие того, что между планками установлена прижимная пластина, расположенная в пазу типа "ласточкин хвост", выполненном в одной из планок и соединенная с другой планкой, например, винтами, после окончания процесса регулирования зазора обеспечивается надежное фиксирование планок в заданном положении путем создания контактных напряжений по поверхностям прилегания между зубьями одной и другой планок, достаточных для того, чтобы полностью исключить вероятность неконтролируемого изменения суммарной толщины планок в процессе эксплуатации.

То, что на одной из планок сторона противоположная наклонной образована частью цилиндрической поверхности, образующая которой перпендикулярна оси вала, позволяет отслеживать статический и динамический прогибы вала в меридиональной плоскости. Это исключает перекос вала относительно сегментов, устраняет формирование краевого износа сегментов, обеспечивает стабильность температурных, вибрационных и гидродинамических характеристик работы подшипникового узла, что дополнительно повышает надежность работы подшипника.

То, что зубчатое зацепление наклонных поверхностей планок выполнено косозубым, позволяет исключить неконтролируемые окружные смещения, планок относительно друг друга, что еще боле повышает надежность работы подшипника.

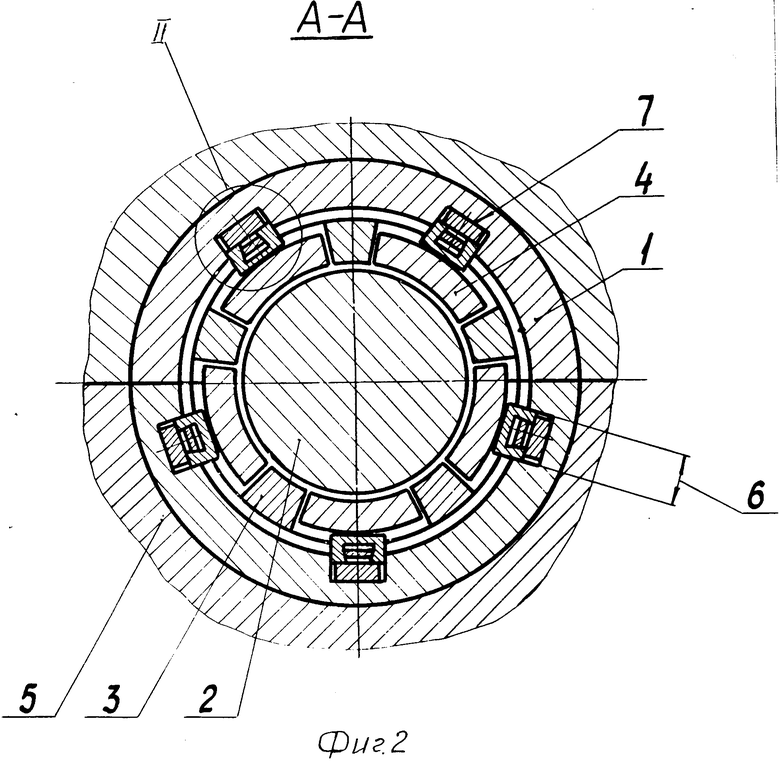

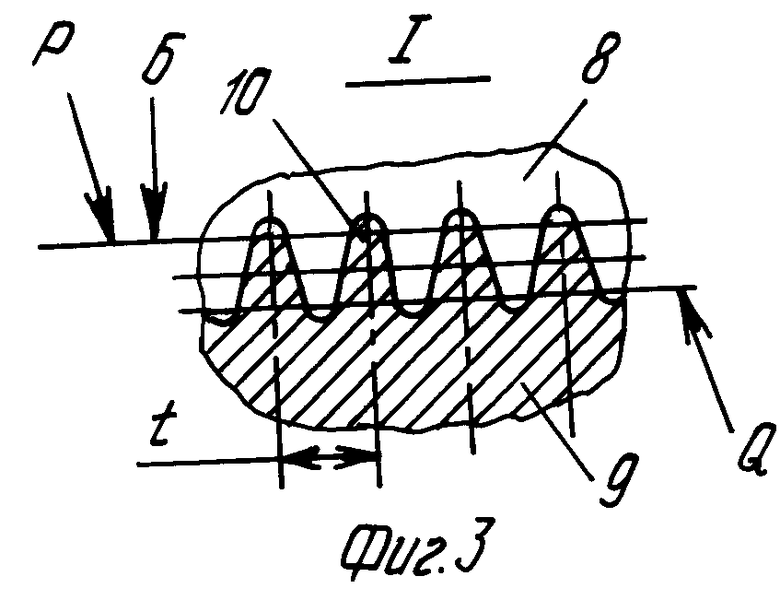

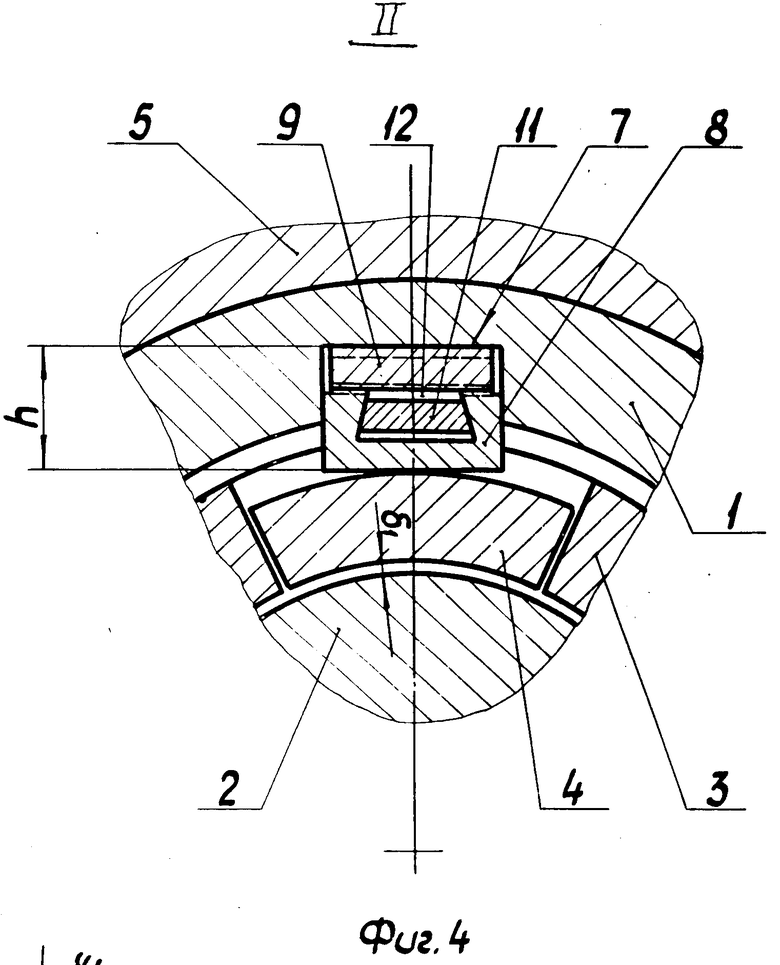

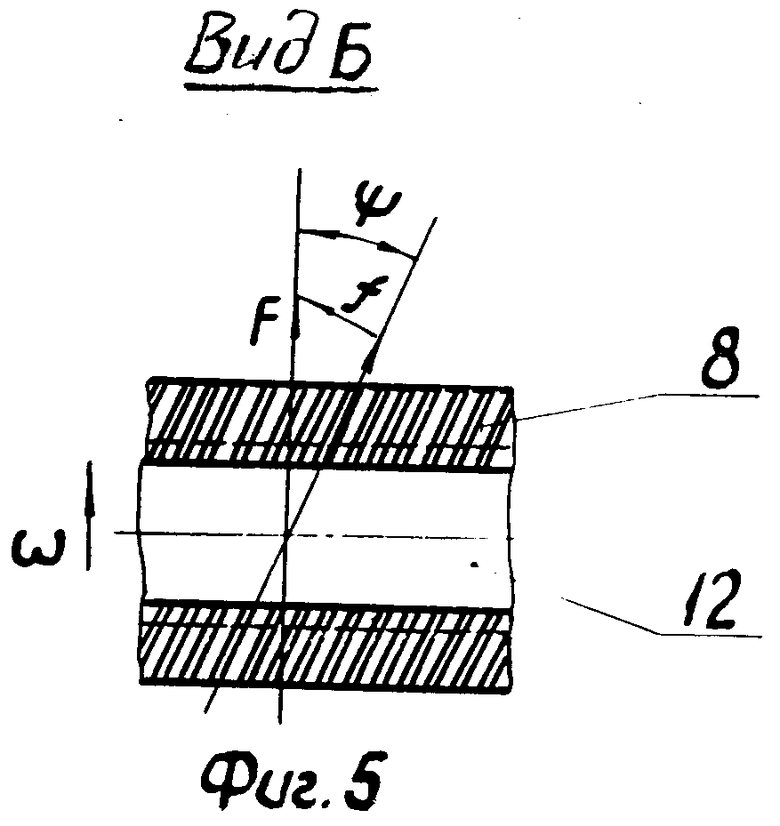

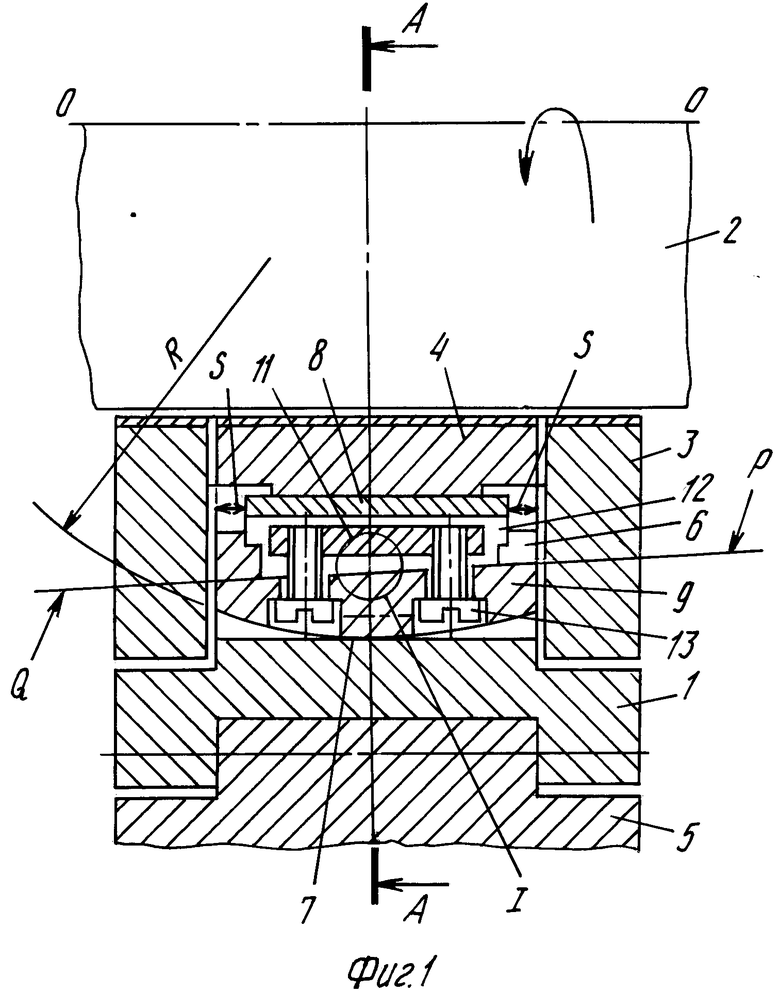

На фиг. 1 представлен фрагмент продольного разреза подшипникового узла; на фиг. 2 поперечный разрез подшипникового узла, сечение А-А на фиг. 1; на фиг. 3 фрагмент мелкомодульного зубчатого зацепления планок, узел I на фиг. 1; на фиг. 4 узел II на фиг. 2; на фиг. 5 фрагмент планки с косозубым зацеплением, виду Б на фиг. 3.

В корпусе 1 (фиг. 1) подшипникового узла расположен вал 2 с сепаратором 3 и сегментами 4, размещенными в последнем. Корпус 1 жестко соединен с корпусом 5 турбомашины и снабжен по числу сегментов пазами 6 (фиг. 1 и 2), в каждом из которых установлено средство 7 для изменения положения сегментов 4 относительно вала 2. Средство 7 состоит из двух планок 8 и 9 (фиг. 1, 3, 4 и 5), снабженных обращенными друг к другу наклонными поверхностями P и Q (фиг. 1 и 3), образующими мелкомодульное зубчатое зацепление зубьев 10. Между планками 8 и 9 установлена прижимная пластина 11 (фиг. 4), расположенная в пазу 12 (фиг. 1, 4 и 5) типа "ласточкин хвост", выполненном в одной из планок, например в планке 8, и соединенная с другой планкой 9, например, винтами 13.

На одной из планок, например 9, сторона противоположная наклонной поверхности Q образована частью цилиндрической поверхности радиусом R, образующая которой перпендикулярно оси О-О вала 2.

Зная шаг t (фиг. 3) между зубьями 10 зубчатого зацепления поверхностей P и Q планок 8 и 9, можно изменять величину зазора δ1(фиг. 4) между валом 2 и сегментом 4 путем перемещения планок 8 и 9 в осевом направлении на заданное число шагов t между зубьями 10. При этом изменяется суммарная высота h планок 8 и 9 и, следовательно, в зависимости от направления перемещения планок зазор δ1 или увеличивается, или уменьшается. Это исключает дополнительную механическую обработку планок, например, их шлифование, когда зазор δ1нужно увеличить, или замену планок на новые, когда зазор δ1 нужно уменьшить. В результате упрощается процесс регулирования величины зазора δ1, снижается трудоемкость сборки подшипникового узла.

После выбора относительного положения планок 8 и 9 между собой, обеспечивающего заданную величину зазора δ1, планки 8 и 9 соединяют прижимной пластиной 11, расположенной в пазу 12 типа "ласточкин хвост", выполненном в одной или планок, например 8, и соединенной с другой планкой 9 винтами 13. Для этого последние вворачивают в прижимную пластину 11, которая взаимодействует с боковыми стенками паза 12 типа "ласточкин хвост" в планке 8 и надежно без люфта прижимает зубья 10 планок 8 и 9 друг к другу, обеспечивая поверхностные контактные напряжения в зубчатом зацеплении зубьев 10 планок 8 и 9.

Вследствие того, что на одной из планок, например 9, сторона, противоположная наклонной, образована частью цилиндрической поверхности радиусом R, образующая которой перпендикулярна оси О-О вала 2, статический и динамический прогибы вала 2 при вращении отслеживаются сегментами 4 в меридиональной плоскости. Это исключает перекос вала 2 относительно сегментов 4, устраняет формирование краевого износа последних, обеспечивает стабильность температурных, вибрационных и гидродинамических характеристик подшипникового узла во время его работы.

Если в процессе работы подшипникового узла зазор увеличивается, например, вследствие износа, то согласно настоящему изобретению путем перемещения планки 8 относительно планки 9 в осевом направлении на заданное число шагов между зубьями 10 можно увеличить суммарную высоту планок h и тем самым уменьшить зазор δ1 до требуемой величины.

При работе турбомашины статический и динамический прогибы вала 2 отслеживаются сегментами 4 путем качания последних по радиусу R цилиндрической поверхности планки 9, взаимодействующей с корпусом 1 подшипникового узла, что существенно повышает надежность работы последнего.

Вследствие того, что зубчатое зацепление наклонных поверхностей Р и Q планок 8 и 9 выполнено косозубым (фиг. 5) окружные усилия от сегментов, обусловленные силами трения в масляном клине, действуют под углом Ψ к зубьям 10, в результате появляется дополнительная составляющая f силы трения F, направленная перпендикулярно к поверхности контакта зубьев 10, что исключает относительное перемещение последних и дополнительно повышает надежность работы подшипникового узла.

Реализация предлагаемого технического решения сложностей не вызывает.

Например, если наклонные поверхности P и Q имеют уклон 1/50, модуль зацепления m=0,2 мм, шаг зацепления t=π m=0,628 мм, то изменение суммарной высоты планок 8 и 9 при перемещении их относительно друг друга на один шаг t составит величину

Δ h'=t ˙h/l=0,628 ˙ 1/50=0,0125 мм, где h суммарная высота планок 8 и 9;

l осевая длина планок 8 и 9.

Диапазон полного изменения суммарной высоты h планок будет равен Δ 2S·  0,2, где 2S возможный осевой ход планки 8 относительно планки 9.

0,2, где 2S возможный осевой ход планки 8 относительно планки 9.

Таким образом, для рассматриваемого случая, перемещая планку 8 на 1 зуб 10 можно получить изменение суммарной высоты планок 8 и 9 с дискретностью Δh'= 0,0125 мм на один шаг t. Если 2S=10 мм, то планка 8 относительно планки 9 может быть смещена в осевом направлении на 16 шагов. Следовательно, суммарная высота h планок 8 и 9 может быть изменена на 0,2 мм, т.е. при номинальной суммарной высоте h планок 8 и 9 равной 20 мм можно изменять суммарную высоту h планок в диапазоне от 19,9 мм до 20,1 мм.

Технико-экономический эффект от использования предлагаемого технического решения заключается в упрощении сборки опорного сегментного подшипникового узла и в повышении надежности его работы. Согласно предлагаемому техническому решению при уменьшенной трудоемкости сборки меньшем количестве требуемой оснастки и приспособлений и упрощенной технологии, достигается более высокая точность регулирования зазора в подшипнике, что повышает надежность работы подшипникового узла, уменьшает длительность простоев турбомашин при планово-предупредительных и капитальных ремонтах и в конечном итоге позволяет без дополнительных затрат увеличить объем выпускаемой продукции при эксплуатации турбомашин на сотни тысяч рублей в год за счет увеличения планового пробега турбомашины между ремонтами.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2530830C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2541616C1 |

| Радиальный подшипниковый узел | 2021 |

|

RU2772083C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗУБЧАТЫХ КОЛЕС И ИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2193177C1 |

| ШЛИФОВАЛЬНАЯ ГОЛОВКА ПЛОСКОШЛИФОВАЛЬНОЙ ПЕРЕДВИЖНОЙ МАШИНЫ | 2007 |

|

RU2349441C2 |

| Радиальный подшипниковый узел | 2021 |

|

RU2772082C1 |

| Двухступенчатый редуктор верхнего силового привода буровой установки | 2016 |

|

RU2646289C1 |

| Радиальный подшипниковый узел | 2021 |

|

RU2771706C1 |

| Шариковый винтовой механизм | 1982 |

|

SU1079926A1 |

| ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА | 2004 |

|

RU2283444C2 |

Использование: трубомашиностроение, в высокооборотных центробежных и осевых компрессорах, в паровых и газовых турбинах. Сущность изобретения: опорный подшипниковый узел содержит средство 7 для изменения положения каждого из сегментов 4 относительно вала 2, выполненное из двух планок 8 и 9, снабженных обращенными друг к другу наклонными поверхностями P и Q, образующими мелкомодульное зубчатое зацепление, причем между планками 8 и 9 установлена прижимная пластина 11, расположенная в пазу 12 типа "ласточкин хвост", выполненном в одной из планок, и соединенная с другой планкой, например, винтами 13. На одной из планок сторона, противоположная наклонной, образована частью цилиндрической поверхности, образующая которой перпендикулярна оси 0 - 0 вала 2. Зубчатое зацепление на наклонных поверхностях планок выполнено косозубым. 2 з. п. ф-лы, 5 ил.

| Каталог GRAFFENSTADEN | |||

| High speed gearbals for packaged | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1995-11-27—Публикация

1991-10-17—Подача