Изобретение относится к теплоэнергетике и стройиндустрии и может быть использовано для получения шлакоситаллов при сжигании твердого топлива в барботируемом шлаковом расплаве.

В теплоэнергетике при сжигании твердого топлива на тепловых электростанциях за многие годы накопилось более 2.5 млрд. тонн золошлаковых отходов (ЗШО), которые практически не утилизируются и складируется в золоотвалы, отчуждая огромные площади земли, пригодные для народнохозяйственного использования.

ЗШО является химически активными веществами и представляют собой источник загрязнения окружающей среды, т.к. обогащают дождевые и талые воды гидрооксидом кальция [Ca(ОН)2], вызывающим нарушение химико-биологического равновесия прилегающих водоемов и почв. ЗШО в отвалах являются главным источником силикатной щелочносодержащей пыли, т.к. эти отходы после удаления воды сохраняют высокую дисперсность.

ЗШО содержат значительное количество оксидов кремния, кальция, алюминия, магния, титана, железа, цветных и редкоземельных металлов и имеют большое значение для производства различных строительных материалов. Особый интерес представляет использование ЗШО для производства шлакоситаллов, которые по своим показателям значительно превосходят такие материалы, как керамика, стемалит, каменное литье и др.

Наиболее близким техническим решением к изобретению (прототип) является способ сжигания твердого топлива и выплавки шлака (патент РФ №2052403 с приоритетом от 22.11.1991) путем барботирования кислородосодержащего газа через ванну силикатного расплава и подачу на расплав сверху топлива, при чем барботирование шлака осуществляют с интенсивностью 250-2500 нм3/ч на 1 м3 расплава. Топливо на расплав подается одновременно с ЗШО и сульфатом натрия в соотношениях, мас.%:

Недостатком данного способа является то, что при переработке вышеуказанных компонентов в названных соотношениях нет возможности прямого получения гомогенного шлака заданного состава, пригодного для прямого (без добавления портландцементного клинкера) получения шлакопортландцемента, соответствующего ГОСТу.

Цель изобретения - получение шлакового расплава заданного состава, пригодного для прямого получения шлакопортландцемента (ШПЦ), отвечающего требованиям ГОСТа, создание технологии экологически чистой, безопасной и с высокой экономической эффективностью.

Достигается это тем, что в способе сжигания топлива и выплавки шлака путем барботирования кислородосодержащего газа через ванну силикатного расплава и подачи на расплав сверху топлива барботирование шлакового расплава осуществляют с интенсивностью 1000-2700 нм3/ч на 1 м3 расплава подфурменной и надфурменной зоны, а вместе с топливом одновременно подают ЗШО, известняк и глину с получением гомогенного шлакового расплава заданного состава, мас.%: 62-67 СаО; 18-24 SiO2; 4-7 Al2O3; 1,5-6,5 Fe2O3; 0,5-4,5 MgO; 0,4-1,2 К2О; 0,3-1 Na2O и SO3<1.

Подаваемые в расплав на переработку уголь, ЗШО, известняк и глина поступают в расплав в строго расчетных количествах, основанных на знании химического состава топлива, ЗШО, известняка и глины, что позволяет получать гомогенный шлаковый расплав заданного состава, указанного выше.

Окислитель в расплав подают в объеме 85-95% от стехиометрически необходимого количества кислорода при сжигании углерода ЗШО и топлива в расплаве, а дожигание оксида углерода (СО) ведут над расплавом и на входе в энергетический котел при коэффициенте избытка кислорода (α), равном 1,05-1,2.

При расходе кислорода в дутье менее 1000 нм3/ч на 1 м3 расплава подфурменной и надфурменной зоны не будет хватать выделяющегося при сжигании углерода ЗШО и топлива для поддержания силикатного расплава в жидкотекучем состоянии, топливо будет сжигаться с высоким механическим недожогом, что приведет технологический процесс к остановке.

При расходе кислорода в дутье 2700 нм3/ч на 1 м3 расплава подфурменной и надфурменной зоны из-за высокой удельной газовой нагрузке на единицу объема барботируемого силикатного расплава сжигание углерода ЗШО и топлива будет осуществляться в пенно-брызговом режиме, что приведет к механическому недожогу углерода, выносу из ТСТР силикатного расплава и остановке технологического процесса.

При выходе компонентов гомогенного шлакового расплава за заявленные выше пределы получается шлак по составу, не соответствующий требованиям ГОСТа, предъявляемым к шлакопортландцементам.

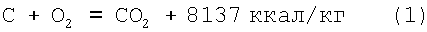

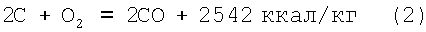

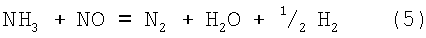

Сжигание углерода топлива идет по реакции:

α=1

α=1

α<1

α<1

Если сжигание углерода идет по реакции (1) - атмосфера в топке сжигания топлива в расплаве (ТСТР) нейтральная и при этом выделяется максимальное количество тепла, если α>1 - атмосфера окислительная, если α<1 - атмосфера внутри барботируемого расплава в ТСТР восстановительная.

Образующийся при прохождении реакции (2) оксид углерода дожигается до диоксида углерода над ванной расплава и на входе в энергетический котел.

Подача окислителя в расплав в объеме менее 85% от стехиометрически необходимого количества кислорода при сжигании углерода ЗШО и топлива (реакция 2) снижает удельную производительность ТСТР по плавлению в ней ЗШО, глины и диссоциации известняка, т.к. при этом приход тепла в ванну расплава в 3,32 раза меньше, чем по реакции (1).

Подача окислителя в расплав в объеме более 95% от стехиометрически необходимого количества кислорода при сжигании углерода ЗШО и топлива (реакция 1) не обеспечивает условия существования восстановительной атмосферы в барботируемом расплаве и над расплавом, резко снижает возможности создания экологически безопасной технологии, что будет объяснено ниже.

Дожигание оксида углерода (СО) до диоксида углерода (CO2) при α<1,05 не приведет к полному сжиганию СО, что увеличит химический недожог углерода, содержащегося в ЗШО и угле, ухудшит состав отходящих газов, который не отвечает санитарным нормам.

Дожигание СО до СО2 при α>1,2 приведет к снижению температуры отходящих газов, входящих в энергетический котел за счет подачи холодного воздуха (плюс 10-30°С), что снизит тепловой КПД котла.

Исходным сырьем, поступающим на переработку в ТСТР, является: ЗШО, известняк, уголь и глина.

В таблице 1 приведен состав (в % на рабочую массу) углей различных месторождений.

ккал/кг

ккал/кг

В таблице 2 приведен состав известняка и глины (в %).

В таблице 3 приведен средний состав главных золообразующих оксидов в углях основных бассейнов (в %).

Сделаем пример расчета количества подаваемых на переработку компонентов шихты для ТСТР с площадью сечения в области фурм 34 м2.

В первую очередь делается расчет ТСТР, потом материальный и тепловой баланс, далее рассчитывается химический состав шлака заданного состава на основании знания химического состава каждого перерабатываемого компонента шихты.

Если есть необходимость корректировки состава получаемого шлака, то делают такую корректировку за счет изменения подаваемого количества либо ЗШО, или известняка, т.к. основное количество шлака образуется из переработки этих компонентов (таблица 3).

Руководствуясь экономической целесообразностью, в переработку берем уголь КАТЭК (таблица 1), ЗШО, получающиеся от сжигания этих углей (таблица 3), и известняк (таблица 2).

Для того чтобы не отягощать описание изобретения большим расчетом, приводим только его конечные расчеты.

В ТСТР перерабатывается, т/ч: 63,0 ЗШО, 44,2 угля, 6,4 глины и 90,0 известняка. В результате получился шлак следующего состава, мас.%: 18,3 SiO2; 6,65 Al2O3; 6,43 Fe2O3; 63,63 CaO; 3,25 MgO; 0,41 K2O; 0,32 Na2O и 0,91 SO3.

Таким образом, полученный состав гомогенного шлака отвечает ГОСТу, предъявляемому шлакопортландцементу.

Сжигание углерода ЗШО и угля при подаче окислителя в расплав в объеме 85-95% от стехиометрически необходимого количества кислорода создает условия образования восстановительной атмосферы внутри барботируемого расплава, в котором происходят все химические реакции. Перерабатываемые ЗШО содержат от 5 до 25% несгоревшего углерода (механический недожог), и его содержание сильно зависит от качества сжигаемого на электростанциях топлива.

Сера в технологический процесс, проходящий в ТСТР, приходит в основном с углем. Высокое содержание серы содержится в углях Воркутинского и Подмосковного бассейнов (до 3%, иногда бывают выбросы до 4,5%).

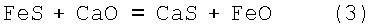

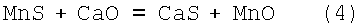

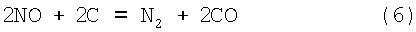

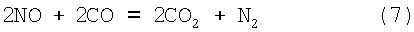

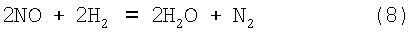

Восстановительная атмосфера барботируемого расплава, наличие большого количества СаО и идеальный тепло- и массообмен создают условия для протекания реакций:

В результате протекания реакций (3-4) расплавом ассимилируется 85-90% серы. В отходящих газах содержание диоксида серы (SO2) меньше санитарной нормы.

Источником образования оксидов азота (NOx) может быть молекулярный азот дутья, подаваемый в расплав вместе с обогащенным кислородом дутьем, или азотосодержащие компоненты топлива - азотосодержащие радикалы - амины (NH3) и цианиды (HCN).

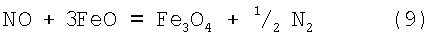

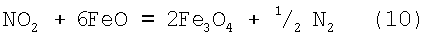

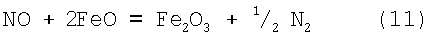

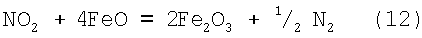

При сжигании топлива в барботируемом расплаве создаются условия идеального смешивания. Поэтому в зоне высоких температур и в условиях идеального тепло- и массообмена идут следующие реакции:

Сжигание топлива в расплаве имеет ряд преимуществ перед сжиганием топлива в газовой фазе, которые позволяют весьма существенно снизить образование оксидов азота (NOx).

В первую очередь, следует отметить восстановительную среду внутри барботируемого расплава за счет образования оксида углерода и наличия в нем углерода, а также восстановительную среду железосиликатного расплава по отношению к оксидам азота. Состав расплава в общем виде можно охарактеризовать уравнением (FeO)x(SiO2)y, где x/у изменяется в пределах 1/3-1/8-1/10. Наличие в расплаве большого количества оксида железа (11), идеальный контакт газовой фазы и частиц углерода с расплавом обеспечивают протекание реакций:

Сжигание топлива в расплаве благоприятствует снижению топливных оксидов азота с образованием молекулярного азота. Куски угля, попадая на поверхность интенсивно барботируемой силикатной ванны расплава, мгновенно им ассимилируются. Внутри куска угля происходят процессы термического разложения азотосодержащих органических составляющих без доступа кислорода. В восстановительной среде неустойчивые реакции типа HCN и NH3 перейдут не в оксид азота, а в молекулярный азот.

Крупные частицы угля сгорают не сразу, в один прием, а постепенно, циркулируя в объеме шлаковой ванны. Это равноценно ступенчатому сжиганию, с одной стороны, рециркуляции газов, с другой стороны, и затянутому смесеобразованию, с третьей.

Таким образом, предлагаемая технология сжигания топлива, переработки ЗШО, известняка и глины в барботируемом шлаковом расплаве дает возможность получать отходящие газы с низким содержанием оксидов азота и диоксида серы, отвечающим самым жестким нормам - санитарным.

Преимущества предлагаемой технологии перед сжиганием угля на тепловых электростанциях:

1. Сокращаются выбросы диоксида серы в атмосферу на 85-90%;

2. Сокращаются выбросы оксидов азота в 20-25 раз;

3. Лежалые ЗШО электростанций перерабатываются в ценный продукт - шлакопортландцемент;

4. Ввиду низкого содержания NOx и SO2 в отходящих газах отпадает надобность в строительстве серо- и азотоочистных установок, стоимость которых составляет 40% от капзатрат основного производства, 30% эксплуатационных затрат и 25% расходов электроэнергии на собственные нужды;

5. Отходящие из ТСТР высокотемпературные газы поступают в энергетический котел для выработки пара энергетических параметров;

6. Осуществляется технология с комплексным использованием минеральной части перерабатываемых компонентов, т.е. технология является безотходной, экологически безопасной и с высокой экономической эффективностью.

Способ осуществляется следующим образом.

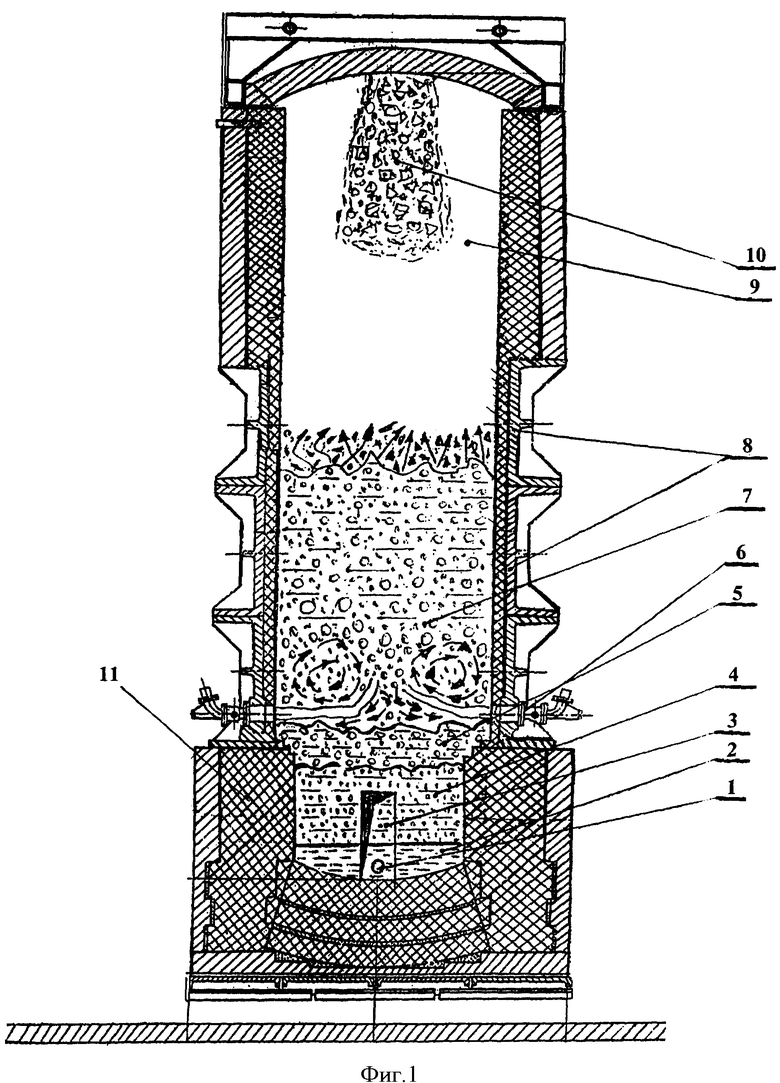

На фиг.1 показан поперечный разрез топки сжигания твердого топлива в расплаве. На интенсивно барботируемый кислородосодержащим дутьем шлаковый расплав сверху через загрузочные течки (на фиг.1 не показаны) одновременно подают шихту 10, состоящую из угля, глины, ЗШО и известняка. ТСТР состоит из горна 11, дутьевых фурм 6, медного водоохлаждаемого пояса 8, шахты 9, шпура 1 для выпуска чугуна, аварийного или планового выпуска расплава из ТСТР, окна 3 шлакового сифона для непрерывного выпуска шлакового расплава из ТСТР.

На фиг.1 схематично представлено состояние расплава под дутьем. На поду топки находится расплав чугуна 2, над ним слой спокойного расплава 4. Над слоем 4 в состоянии интенсивного барботирования находится подфурменная зона 5. Через нижние дутьевые фурмы 6 под слой расплава подается обогащенное кислородом дутье. Высота расплава 7 над фурмами за счет дутья увеличивается в 2,5-3 раза. Расплав в этой зоне представляет собой высокотемпературную газожидкостную эмульсию. Выше барботируемого расплава находится газовое пространство шахты 9 топки.

В процессе сжигания твердого топлива, переработки ЗШО, известняка и глины за счет кислорода дутья, подаваемого через фурмы 6 с интенсивностью 1000-2700 нм3/ч на 1 м3 расплава, происходит сгорание горючих составляющих угля и ЗШО, расплавление минеральной части угля, ЗШО, глины и известняка. Ввиду того что процесс сжигания углерода ведется в восстановительной атмосфере (окислитель подают в объеме 85-95% от стехиометрически необходимого количества кислорода на сжигание углерода), происходит восстановление железа и других металлов минеральной части топлива и ЗШО, и разделение расплава на металлическую 2 и неметаллизированную (шлаковую) 4 фазы.

На фиг.2 показан энергетический комплекс, состоящий из ТСТР 3, устройств 4 для непрерывного выпуска шлакового расплава на грануляцию. Дутье в расплав подается через нижние дутьевые фурмы 5, а оксид углерода дожигается за счет подачи кислорода в верхние фурмы 7. Дожигание СО ведут над расплавом и на входе в энергетический котел при коэффициенте избытка кислорода, равном 1,05-1,2.

Перерабатываемое в ТСТР сырье со складов хранения по системе транспортеров 1 подается в притопочные бункера 2. Взвешенное на весовых дозаторах сырье (уголь, ЗШО, глина и известняк) из бункеров 2 в строго расчетных количествах поступает по транспортеру 8 в ТСТР.

В результате строго соблюдения технологии переработки угля, ЗШО, известняка и глины получен гомогенный расплав состава, мас.%: 18,3 SiO2; 6,65 Al2O3; 6,43 Fe2O3; 63,63 СаО; 3,25 MgO; 0,41 К2О; 0,32 Na2O и 0,91 SO3, что соответствует требованию ГОСТа на шлакопортландцемент.

Таким образом, предложенный способ сжигания топлива с получением шлака заданного состава является безотходным и экологически безопасным, а также с высокой экономической эффективностью. Следует отметить, что осуществление данного способа позволяет решить проблему мирового уровня - утилизацию ЗШО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТА | 2012 |

|

RU2524585C2 |

| Способ получения пеносиликата | 2020 |

|

RU2765867C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2049291C1 |

| Способ восстановления железорудного сырья в жидкой шлаковой ванне | 1982 |

|

SU1608225A1 |

| КЕССОН ПИРОМЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА БАРБОТАЖНОГО ТИПА | 2008 |

|

RU2409795C2 |

| Способ сжигания твердого топлива в расплаве | 1989 |

|

SU1710965A1 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

| ТОПКА СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ | 2007 |

|

RU2328654C1 |

Изобретение относится к теплоэнергетике и стройиндустрии и может быть использовано для получения шлакоситаллов при сжигании топлива в барботируемом шлаковом расплаве. Изобретение направлено на получение шлакового расплава заданного состава, пригодного для прямого получения из него шлакопортландцемента (ШПЦ), отвечающего требованиям ГОСТа, создание технологии экологически чистой, безопасной и с высокой экономической эффективностью. Сжигание топлива и получение шлака заданного состава идет путем барботирования кислородосодержащего газа через ванну расплава с интенсивностью 1000-2700 нм3/ч на 1 м3 расплава подфурменной и надфурменной зоны, а вместе с топливом одновременно подают ЗШО, известняк и глину с целью получения гомогенного шлакового расплава заданного состава, мас.%: 62-67 СаО; 18-24 SiO2; 4-7 Al2O3; 1,5-6,5 Fe2O3; 0,5-4,5 MgO; 0,4-1,2 K2O; 0,3-1 Na2O и SO3<1. 1 з.п.ф-лы, 2 ил., 3 табл.

1. Способ сжигания топлива в расплаве с получением шлака заданного состава путем барботирования кислородосодержащего газа через ванну силикатного расплава и подачу на расплав сверху топлива, отличающийся тем, что барботирование шлакового расплава осуществляется с интенсивностью 1000-2700 нм3/ч на 1 м3 расплава надфурменной и подфурменной зоны, а вместе с твердым топливом подают золошлаковые отходы, глину и известняк с получением гомогенного шлакового расплава следующего состава, мас.%: 62-67 СаО; 18-24 SiO2; 4-7 Al2O3; 1,5-6,5 Fe2O3; 0,5-4,5 MgO; 0,4-1,2 K2O; 0,3-1 Na2O и SO3<1.

2. Способ по п.1, отличающийся тем, что окислитель в расплав подают в объеме 85-95% от стехиометрически необходимого количества кислорода на сжигание углерода золошлаковых отходов и топлива в расплаве, а дожигание оксида углерода до диоксида углерода ведут над расплавом и на входе в энергетический котел при коэффициенте избытка кислорода, равном 1,05-1,2.

| RU 2052403 C1, 20.01.1996 | |||

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2031310C1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2030686C1 |

| СПОСОБ ВЫВОДА ТОПКИ ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ НА РАБОЧИЙ РЕЖИМ | 1991 |

|

RU2022224C1 |

| ФОТОКАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1988 |

|

SU1550827A1 |

| JP 2007120859, 17.05.2007. | |||

Авторы

Даты

2009-06-20—Публикация

2008-04-02—Подача