Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении древеснослоистых композиционных материалов, в том числе гнутоклееных.

Известен композиционный древеснослоистый материал, состоящий из листов шпона и клеевых слоев между смежными листами шпона [1]

Однако известные материалы обладают недостаточно высокими эксплуатационными характеристиками: износостойкостью поверхности, водостойкостью, низкими огнезащитными свойствами и др.

Известны также гнутоклееные слоистые материалы, состоящие из листов шпона и клеевых слоев между ними. Изготовление их осуществляют путем прессования пакета из листов шпона с нанесенными клеевыми слоями в пресс-форме заданного профиля [2]

Недостатком таких материалов является низкая износостойкость поверхности, низкая водостойкость, огнезащитные и декоративные свойства.

Задача изобретения заключается в улучшении эксплуатационных характеристик материала: повышение износостойкости, водостойкости, огнезащитных и декоративных свойств материала.

Это достигается тем, что в композиционном древесно-слоистом материале, состоящем из листов шпона и клеевых слоев между смежными листами шпона, для лицевых сторон использованы огнезащищенные листы шпона, на которых выполнено не менее двух клеевых слоев, а также тем, что материал выполнен профильным, а также тем, что материал выполнен плоским, а также тем, что на оборотной стороне материала выполнен один клеевой слой, а также тем, что на оборотной стороне материала выполнено не менее двух клеевых слоев, а также тем, что в качестве наружных клеевых слоев используют бакелитовую пленку, а также тем, что в качестве клеевых слоев используют бакелитовую пленку, а также тем, что в качестве клеевого слоя на оборотной стороне материала используют слой жидкой смолы, а также тем, что в качестве клеевого слоя, прилегающего к огнезащищенному шпону на лицевой стороне материала, используют слой жидкой смолы, а также тем, что в качестве огнезащищенных листов шпона используют шпон, пропитанный в растворе антипирена.

Для изготовления образца композиционного древеснослоистого материала использовали листы огнезащищенного (пропитанного) и обычного березового шпона в форме квадрата со стороной 525 мм и толщиной 1,5 мм, а также пленочный клей на основе феноло-формальдегидной смолы (бакелитовая пленка). В качестве вспомогательных материалов применялась полиэтилентерефталатная пленка. Огнезащищенный шпон получали путем пропитки березового шпона в водном растворе диаммонийфосфата. Листы шпона влажностью 65-70% помещали в ванну с раствором антипирена концентрацией 45% и температурой 65о С таким образом, чтобы находясь в вертикальном положении, они были полностью погружены в раствор. При постоянной температуре раствора антипирена листы шпона пропитывали в течение 20 мин. Затем их извлекали из ванны, выдерживали в течение 5 мин в подвешенном состоянии для стекания раствора антипирена и собирали в стопу.

Сборку пакета, состоящего из семи листов шпона, осуществляли таким образом, чтобы между двумя соседними (смежными) листами шпона, располагаемыми со взаимно-перпендикулярным направлением волокон, находился слой бакелитовой пленки. Внутренние слои пакета состояли из листов непропитанного (обычного) березового шпона, на внешние (для лицевого или для лицевой и оборотной сторон пакета) использовали огнезащищенный шпон. На лицевую сторону пакета затем укладывали три слоя бакелитовой пленки, на оборотную один слой. Пакет помещали между двумя листами полиэтилентерефталатной пленки. Склеивание пакета вели по следующему режиму: давление склеивания 2,8 МПа; температура плит пресса 120о С; продолжительность выдержки под давлением 8 мин; снятие давления (первый этап: от максимума до 0,4 МПа в течение 10 с, второй этап: от 0,4 МПа до 0 в течение 3 мин); размыкание плит пресса.

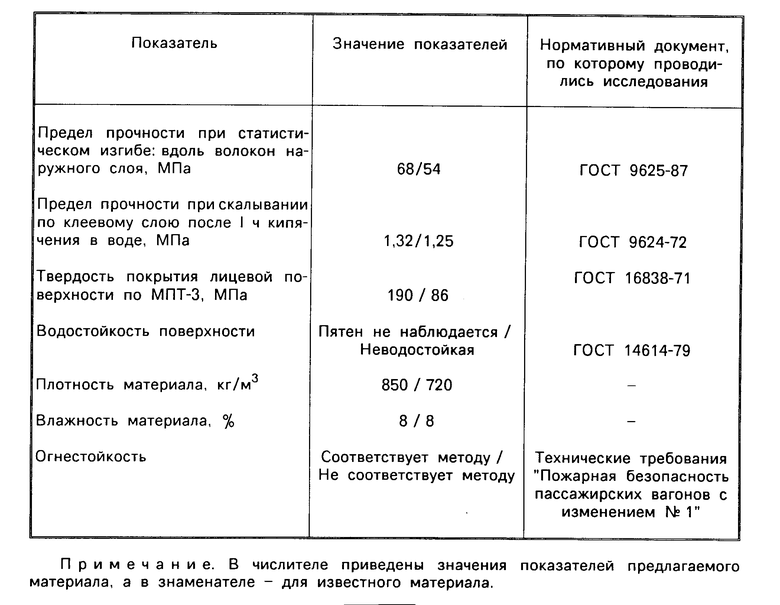

Далее производили обрезку по формату. Результаты испытаний образцов изготовленного материала представлены в таблице.

Гнутоклееный композиционный материал изготавливают по аналогичной технологии. Отличием является профильное прессование материала с получением заданной конфигурации изделий. Применяли следующие схемы сборки пакетов.

Схема 1. На слой бакелитовой пленки (оборотная сторона) укладывали продольный лист антипирированного шпона, на него лист бакелитовой пленки, затем поперечный лист обычного шпона, затем слой бакелитовой пленки, на него продольный лист обычного шпона, затем слой бакелитовой пленки, затем лист поперечный обычного шпона, затем слой бакелитовой пленки, затем продольный лист обычного шпона, на него лист бакелитовой пленки, затем поперечный лист обычного шпона, затем слой бакелитовой пленки, затем продольный лист антипирированного шпона и на лицевой стороне не менее двух слоев (два или три) бакелитовой пленки.

Другая схема сборки пакета отличается от схемы 1 тем, что в центральной части пакета располагают три продольных листа обычного шпона со слоями бакелитовой пленки между ними.

Режимы прессования.

Для схемы 1: давление склеивания 2,6-2,8 МПа; температура плит пресса 116-120о С;

Продолжительность выдержки под давлением 8 мин; снятие давления; размыкание плит пресса.

Для схемы 2: режимы аналогичны, отличие только на этапе снятия давления, при этом пакет помещался в плиты пресс-формы таким образом, чтобы верхний лист шпона в пакете изгибался в направлении, перпендикулярном направлению его волокон.

В случае применения в качестве клеевых слоев жидких смол схемы сборки пакета аналогичны схеме 1 и схеме 2 соответственно, отличие в том, что в каждой из этих схем вместо клеевых слоев, выполненных из бакелитовой пленки, используют слой жидкой смолы СФЖ 3013 или СФЖ 3014 и только на лицевой стороне материала верхний слой клеевого слоя выполнен из бакелитовой пленки. Расход жидкой смолы составляет 115-120 г/м2. В случае применения холодной подпрессовки пакетов ее следует проводить при давлении подпрессовки 1 МПа и продолжительности выдержки под давлением 7 мин. При использовании жидких смол в качестве клеевых слоев корректируют и режимы горячего прессования. В приведенных выше примерах изготовленное изделие (гнутоклееный композиционный материал) представляет собой элемент сидения для электропоездов.

Использование изобретения позволяет получать как плоские, так и гнутоклееные конструкции древеснослоистого материала повышенной износостойкости, водостойкости, огнезащитных и декоративных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1998 |

|

RU2130828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1995 |

|

RU2080246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1999 |

|

RU2144856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 2001 |

|

RU2203176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 2001 |

|

RU2203177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1988 |

|

SU1827960A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОЛЬШЕФОРМАТНОЙ ФАНЕРЫ | 2000 |

|

RU2185957C1 |

| Способ изготовления фанеры конструкционного назначения | 1987 |

|

SU1521593A1 |

Использование: деревообработка, изготовление композиционных древеснослоистых материалов, в том числе гнутоклеевых. Сущность изобретения: для изготовления композиционного древеснослоистого материала использовали листы огнезащищенного (пропитанного) и обычного березового шпона. В качестве клеевых слоев в пакете используют пленочный клей на основе феноло-формальдегидной смолы (бакелитовая пленка) или жидкие смолы СФЖ 3013, или СФЖ 3014. Расход жидкой смолы составляет 115-120 г/м2 Огнезащищенный шпон получали путем пропитки березового шпона в водном растворе диаммонийфосфата, сборку пакета осуществляли таким образом, чтобы между двумя смежными листами шпона находился слой бакелитовой пленки или слой жидкой смолы. Внутренние слои пакета формируют из листов непропитанного шпона и клеевых слоев между ними, а на внешние стороны пакета (лицевую или лицевую и оборотную) используют огнезащищенный шпон. На лицевую сторону пакета на огнезащищенный шпон укладывают не менее двух клеевых слоев, при этом наружный слой выполнен из бакелитовой пленки. На оборотную сторону пакета, например на огнезащищенный шпон, укладывают один или несколько клеевых слоев, в качестве которых используют как бакелитовую пленку, так и жидкую смолу. Далее производят горячее прессование пакета. Для получения гнутоклеенного композиционного материала осуществляют профильное прессование с получением заданной конфигурации изделий. 9 з. п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.322. | |||

Авторы

Даты

1995-12-10—Публикация

1994-05-20—Подача