Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве фанеры и фанерной продукции.

Наиболее близким к заявляемому способу является способ получения большеформатной фанеры (к большеформатной относят фанеру, длина или ширина которой не менее 1830 мм) путем склеивания листов шпона, собранных в пакет, в прессах с соответствующим форматом плит. При этом операция сборки пакетов большеформатной фанеры не имеет принципиальных отличий от сборки пакетов фанеры обычного формата и заключается в подборе и укладке шпона в соответствии с заданной конструкцией и сортом фанеры ("Справочник по производству фанеры" под редакцией Качалина Н.В. М.: Лесная промышленность, 1984, с. 171). После сборки пакеты укладывают в стопу и направляют на операцию холодной подпрессовки. Цель этой операции - получение сформированного пакета, в котором листы шпона слипаются между собой, в результате чего пакеты приобретают необходимую жесткость и транспортабельность. Это способствует бездефектной загрузке пакетов в клеильный пресс, исключая сдвиг листов шпона. Поскольку на качество склеивания холодная подпрессовка пакетов влияния, как правило, не оказывает, в отдельных технологических процессах производства фанеры, например при ручной загрузке пакетов в пресс, эта операция может отсутствовать. Затем по установленным режимам осуществляют склеивание пакетов в горячем прессе, причем размеры его плоских плит должны быть не меньше формата загружаемых в него пакетов.

Изготовление большеформатной фанеры таким способом требует обязательного применения прессов с плитами большого формата. Поскольку большинство отечественных фанерных предприятий сориентированы на выпуск фанеры форматом 1525х1525 мм и оснащены соответствующим прессовым и другим технологическим оборудованием, в их условиях реализация этого способа либо невозможна, либо потребует значительных затрат, связанных с приобретением, доставкой, монтажом и пуско-наладочными работами большеформатного пресса.

Задача, решаемая изобретением, - получение большеформатной фанеры с применением прессов, оснащенных плитами обычного формата, без дополнительных затрат на приобретение специального оборудования.

Решение поставленной задачи обеспечивается тем, что в способе получения большеформатной фанеры, включающем нанесение связующего на листы шпона, формирование пакета и его горячее прессование, формирование пакета осуществляют так, чтобы длина или ширина пакета превышала размер плит горячего пресса в направлении загрузки, при этом связующее наносят на каждую из склеиваемых поверхностей шпона в тех зонах пакета, которые, находясь вне пресса, попадают в область термического воздействия со стороны плит горячего пресса, а прессование производят в два и более циклов путем перемещения после каждого цикла прессуемого пакета в прессе.

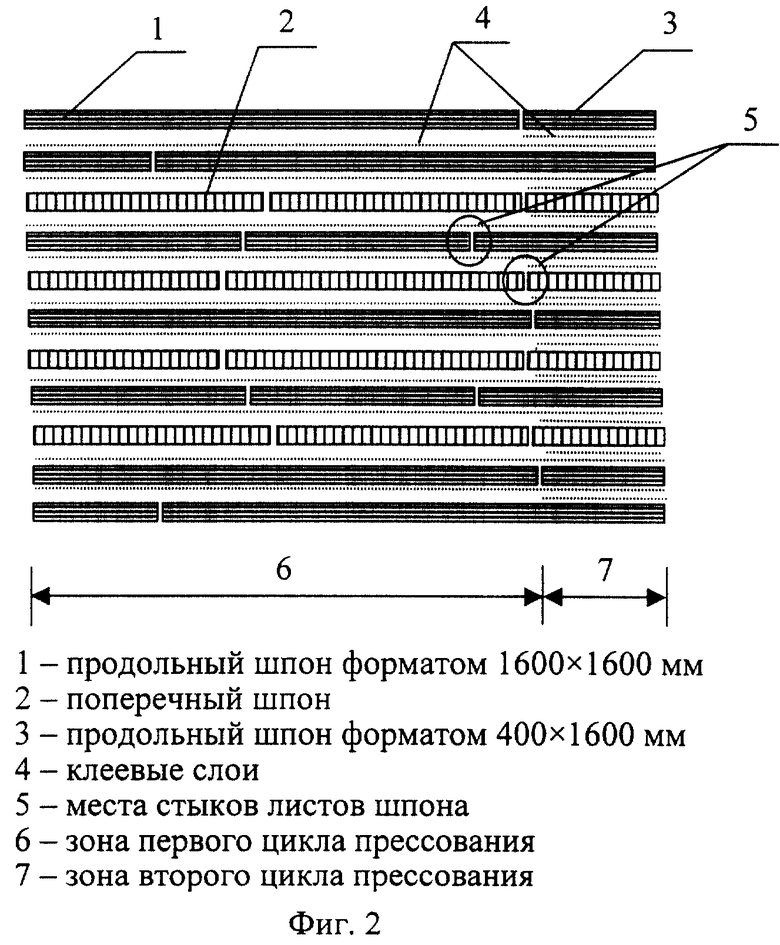

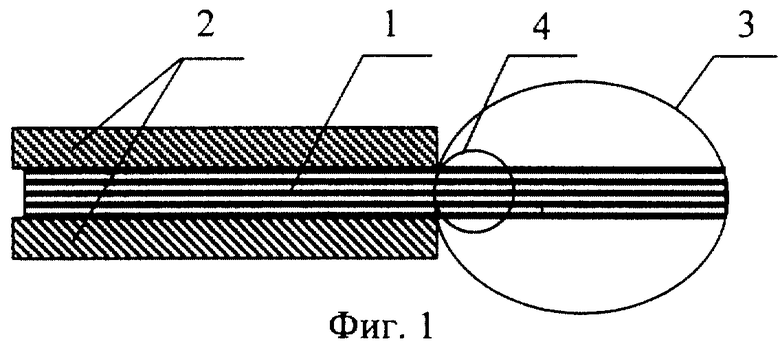

На фиг. 1 представлена схема размещения пакета большеформатной фанеры в прессе с плитами обычного формата, на фиг.2 - одна из возможных схем сборки такого пакета.

Поставленная цель достигается за счет образования прочных клеевых соединений между листами шпона во всех зонах прессуемого пакета вне зависимости от последовательности их прессования и расположения (удаления) по отношению к горячим плитам пресса. Для этого необходимо в сформированном пакете 1 (фиг. 1), размер которого по длине или ширине превышает размер плит горячего пресса (2) в направлении его загрузки, в тех зонах пакета 1, которые, находясь вне пресса 2 (зона 3), попадают в область термического воздействия со стороны плит горячего пресса (зона 4), наносить связующее на каждую из склеиваемых поверхностей шпона, а прессование проводить в два или более циклов, путем перемещения после каждого цикла прессуемого пакета в прессе.

Сущность изобретения заключается в том, что наличие клеевых слоев на каждой из склеиваемых поверхностей в зоне 4 (фиг.1), которая во время первого цикла прессования пакета испытывает термическое воздействие со стороны плит горячего пресса, в следующем цикле прессования обеспечивает получение прочного клеевого соединения. Это объясняется тем, что, несмотря на подсушку клеевых слоев в этой зоне, вследствие чего становится невозможным перенос связующего на смежные листы шпона, сохраняются адгезионные и когезионные свойства этих клеевых слоев, которые и обеспечивают высокую прочность соединения. Остальные клеевые слои пакета в зоне 3, находясь на достаточно большом удалении от горячих плит пресса 2, термического воздействия с их стороны практически не испытывают и могут наноситься на одну из склеиваемых поверхностей шпона.

Пример. В производственных условиях изготавливают фанеру толщиной 15 мм, которая после обрезки должна иметь формат 1830х1525 мм. Для формирования 11-слойного пакета применяют березовый шпон форматом 1600х1660 мм, толщиной 1,5 мм. Все - и продольные и поперечные - слои пакета формируют из прирубленного шпона встык (фиг.2). При этом для получения требуемых прочностных показателей фанеры в сформированном пакете лицевые и смежные с ними внутренние слои являются продольными, стыки листов шпона, образующих продольные слои, выполнены вразбежку. Стыки в поперечных слоях не оказывают существенного влияния на прочность фанеры, и их расположение определяется шириной применяемого шпона. В качестве связующего используют клей на основе водорастворимой фенолоформальдегидной смолы СФЖ-3014. Связующее наносят на четные листы шпона в пакете с двух сторон в той зоне пакета, которая будет находиться в прессе в первом цикле, и на каждую из склеиваемых поверхностей шпона в зоне, которая в первом цикле будет вне пресса. Прессование осуществляют в два цикла путем перемещения прессуемого пакета по следующему режиму:

давление прессования, МПа - 1,8

температура плит пресса, oС - 125

время выдержки в горячем прессе под давлением, мин - 11

После выгрузки фанеры из пресса и охлаждения ее обрезают по формату и сортируют. Проведенные испытания большеформатной березовой фанеры на скалывание и статический изгиб дали следующие результаты:

Предел прочности при скалывании по клеевому слою после кипячения в воде в течение 1 ч, МПа

в зоне первого цикла прессования - 2,6

в зоне второго цикла прессования - 2,4

нормируемое значение по ГОСТ - 1,5

Предел прочности при статическом изгибе вдоль волокон наружного слоя, МПа

в зоне первого цикла прессования - 66,4

в зоне второго цикла прессования - 66,1

нормируемое значение по ГОСТ - 60

В случае, когда длина или ширина сформированного пакета превышает размер плит пресса в направлении загрузки более чем в два раза, прессование пакета осуществляют в три и более циклов путем последовательного перемещения прессуемого пакета в прессе, а сам пакет будет иметь не менее двух зон 4 (см. фиг.1).

Таким образом, изобретение позволяет получать большеформатную фанеру на стандартном прессе для изготовления фанеры обычного формата без использования дополнительного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 2006 |

|

RU2311288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1998 |

|

RU2130828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1995 |

|

RU2080246C1 |

| КОМПОЗИЦИОННЫЙ ДРЕВЕСНОСЛОИСТЫЙ МАТЕРИАЛ | 1994 |

|

RU2049673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ | 1995 |

|

RU2080247C1 |

| Способ изготовления многослойных конструкционных листов | 1983 |

|

SU1097491A1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1999 |

|

RU2144856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 2001 |

|

RU2203176C1 |

Изобретение относится к деревообрабатывающей промышленности и используется в производстве фанеры и фанерных плит. Сформированный пакет фанеры превышает размер плит пресса в направлении загрузки, прессование осуществляется в несколько циклов с перемещением пакета в прессе. При этом в той же зоне пакета, которая во время первого цикла прессования находится вне плит горячего пресса, но попадает в область их термического воздействия, происходит подсушка клеевых слоев, после которой сохраняются адгезионные и когезионные свойства клеевых слоев, но становится невозможным перенос связующего на смежные листы шпона. Наличие клеевых слоев на каждой из склеиваемых поверхностей в этой зоне в следующем цикле прессования обеспечивает получение прочного клеевого соединения. Клеевые слои пакета, которые находятся вне пресса в первом цикле прессования и достаточно удалены от горячих плит пресса, термического воздействия с их стороны практически не испытывают и могут наноситься на одну из склеиваемых поверхностей шпона. Изобретение позволяет получать большеформатную фанеру на стандартном прессе для изготовления фанеры обычного формата без использования дополнительного оборудования. 2 ил.

Способ получения большеформатной фанеры, включающий нанесение связующего на листы шпона, формирование пакета и его горячее прессование, отличающийся тем, что формирование пакета осуществляют так, чтобы длина или ширина пакета превышала размер плит горячего пресса в направлении загрузки, при этом связующее наносят на каждую из склеиваемых поверхностей шпона в тех зонах пакета, которые, находясь вне пресса, попадают в область термического воздействия со стороны плит горячего пресса, а прессование производят в два и более циклов путем перемещения после каждого цикла прессуемого пакета в прессе.

| Справочник по производству фанеры/ Под ред | |||

| Н.В | |||

| Качалина | |||

| - М.: Лесная промышленность, 1984, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1998 |

|

RU2130828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1999 |

|

RU2144856C1 |

Авторы

Даты

2002-07-27—Публикация

2000-12-14—Подача