Изобретение касается антистатика и безбликового экрана дисплея изображений и, в частности, состава антистатика для покрытия, способа его получения и безбликового экрана дисплея изобретений с использованием состава для покрытия.

Известен способ, в котором спиртовой раствор алкилсиликата распыляется и поликонденсируется, так что образуется покрытие, имеющее мелкие оспины. Согласно этому способу не только безбликовые, но и также антистатиковые характеристики могут быть получены путем заземления покрытия, потому что силаноловая группа реагирует с влагой воздуха и в результате имеет электропроводность (1).

Однако согласно этого способа должен производиться обжиг при 200оС или выше для получения покрытия достаточной прочности этот способ не может использоваться с прозрачными материалами, такими как пластики, и удовлетворительная электропроводность не может быть получена, потому что силаноловая подложка поликонденсируется в течение процесса обжига.

Известен способ, в котором антистатическую композицию получают введением неорганического соединения металла в силикат, чтобы улучшить электропроводность (2). В этом случае, если слой покрытия не содержит электропроводного соединения, такого как SiO2, электрическое сопротивление покрывающего слоя не может быть снижено. Далее слой покрытия, который содержит абсорбирующее неорганическое соединение металла, такое как PdCl, снижает его поверхностное сопротивление в результате использования абсорбирующего свойства, так что достигается антистатиковое свойство. Если влажность окружающего атмосферного воздуха недостаточно высокая, антистатиковый эффект может не получаться. Прочность покрывающего слоя, в частности, с точки зрения стойкости к влаге и химической стойкости, очень слабая.

Наиболее близкой является антистатическая композиция для нанесения покрытий, содержащая раствор гидролизованного тетраэтоксисилана (алкилсиликат) и электропроводный раствор, содержащий органический растворитель (спирт) и водорастворимые неорганические соединения (оксихлорид гафния, нитрат лития и нитрат кальция), которую получают смешением электропроводного раствора с раствором гидролизованного алкилсиликата, гидролизом и поликонденсации смеси при комнатной температуре и атмосферном давлении (3).

Известная композиция не обладает достаточной стабильностью из известных композиций недостаточно стойка к разрушению в зависимости от времени.

Наиболее близкий способ получения антистатического безбликового экрана дисплея изображения включает нанесение на прозрачную панель экрана антистатической композиции на силикатной основе с добавками солей металлов Pt, Pd, Sn, Au и др. с последующим отжигом. При производстве экранов приходится последовательно производить несколько таких нанесений (4).

Изобретение направлено на устранение вышеназванных недостатков антистатика и безбликового экрана дисплея изображений путем создания антистатикового и безбликового состава покрытия, антистатикового и безбликового экрана, содержащего состав.

Цель изобретения состоит в создании состава антистатика для покрытия, в котором антиэлектростатическое свойство высокое, ухудшение со временем очень низкое, прозрачность экрана не снижается, срок службы очень высокий и изготовление очень легкое.

Указанная цель достигается тем, что предложенная антистатическая композиция для нанесения покрытий содержит, мас. раствор частично гидролизованного алкилсиликата 1-20 и электропроводный раствор остальное, которые смешивают и подвергают гидролизу и поликонденсации; электропроводный раствор содержит 0,03-7% водорастворимых неорганических соединений от массы композиции и получен легированием первого соединения, выбранного из группы, состоящей из гидрата оксинитрата циркония, гидрата оксихлорида циркония, нитрата лития, ацетата лития, гидрата хлорида олова, гидрата нитрата индия и гидрата хлорида индия, вторым соединением, содержащим металлический элемент, отличный от элементов первого соединения, выбранным из группы, состоящей из соединений олова, сурьмы и индия (гидрата хлорида олова, хлорида сурьмы).

Способ получения предложенной антистатической композиции включает приготовление электропроводного раствора, содержащего водорастворимые неорганические соединения и органический растворитель, смешение электропроводного раствора с раствором частично гидролизованного алкилсиликата, гидролиз и поликонденсацию смеси при комнатной температуре и атмосферном давлении; электропроводный раствор в качестве неорганических соединений включает содержащий молекулярную воду оксид растворимого соединения, легированного 0,02-6% второго соединения от массы электропроводного раствора, причем растворимое неорганическое соединение выбрано из группы, состоящей из соединения циркония, лития и индия, второе соединение содержит металлический элемент, отличный от первого соединения, и выбрано из группы, состоящей из соединения олова, сурьмы и индия, дополнительно электропроводный раствор готовят смешиванием воды и второго соединения с первым непрозрачным раствором до образования второго непрозрачного раствора, перемешиваем его, смешением воды и кислоты со вторым непрозрачным раствором с нагревом до образования пептизированного прозрачного раствора.

Для получения антистатического безбликового экрана дисплея изображения указанную антистатическую композицию наносят на прозрачную панель экрана с последующим отжигом при 80-500оС в течение 5-60 мин. Нанесение можно проводить путем центрифугирования, погружения, распыления или комбинируя эти приемы.

Алкилсиликатом является алкоголятом кремния: Si(OR), где R указывает на алкильную группу, полиалкилсилоксаном, как конденсат его или смесь его, например, этилсиликат (Si(OC2H5)4).

В качестве органического растворителя может использоваться по крайней мере один из группы, содержащей спиртовой растворитель и полярный растворитель, такие как кетон, ацетат или спирт (этанол, метанол, пропанол и бутанол).

Частичный гидролиз проводится путем добавления небольшого количества соответствующей кислоты, например, хлорноватой кислоты или азотной кислоты, и небольшого количества воды в гидролируемый силикатный материал, который растворен в органическом растворителе, тем самым образуя силикатный раствор. Растворимое неорганическое соединение включает в себя соединение циркония, такое как гидрат оксинитрата циркония (ZrO(WO3)2 ˙ 2H2O) или гидрат оксихлорида циркония (ZrOCl2 ˙ 8H2O); соединение лития, такое как нитрат лития (LiNO3) или ацетат лития (СH3COOLi); и соединение олова, такое как гидрат хлорида олова (SnCl4 ˙ nH2O); соединение индия, такое как гидрат нитрата индия (Sn(NO3)3 ˙ nH2O) или гидрат хлорида индия (InCl2 ˙ nH2O).

Любое соответствующее соединение Sn, In или Sb может быть добавлено в них. Например, хлорид сурьмы (SbCl3), гидрат хлорида индия (InCl2 ˙ nH2O) или гидрат хлорида олова (SnCl2 ˙ nH2O) могут использоваться. Примером соответствующего основания, добавляемого в очень небольшом количестве, является NH4OH.

Согласно изобретению электропроводный раствор содержит электропроводный материал в форме молекулярных водосодержащих оксидов (или гидроксидов) растворимого неорганического соединения, в который добавлено неорганическое соединение. Этот раствор является непрозрачным в состоянии раствора. Если электропроводный раствор смешивается с раствором силиката без модификации, прозрачность покрывающего слоя может быть снижена. Поэтому должно быть добавлено достаточное количество воды и кислоты, и смесь должна подогреваться, перемешиваться и пептизироваться для получения удовлетворительной прозрачности.

Если гидролиз алкилсиликата превышает 20 мас. всего состава, вязкость состава становится слишком высокой.

Если легированный электропроводный материал добавляется в количестве менее, чем 0,03 мас. всего состава, удовлетворительная электропроводность не может быть достигнута. Если он добавляется в количестве свыше 7 мас. всего состава, прочность покрывающего слоя может быть снижена. Поэтому требуемый диапазон находится в пределах 0,03-7 мас. и предпочтительно 0,1-5 мас. Этот диапазон содержания эквивалентен примерно 0,02-6 мас. исходя из общего количества электропроводного раствора.

Антистатиковый экран дисплея изображений согласно изобретению, в котором используется названный покрывающий состав, изготавливают следующим образом:

приготавливается раствор силиката путем проведения частично гидролиза материала силиката,

приготавливается электропроводный раствор, который включает в себя электропроводный материал, образованный путем добавления другого неорганического соединения в водосодержащие оксиды или гидроксиды растворимого неорганического соединения,

смешивают вместе названный раствор силиката и названный электропроводный раствор и смесь подвергается гидролизу и поликонденсации для образования состава антистатика,

распыляют раствор по поверхности экрана дисплея изображения и

подвергают покрытый слой обжигу при 80-500оС, тем самым окончательно получая антистатический безбликовый покрывающий слой.

Силикатный раствор и электропроводный раствор, которые используются при изготовлении экрана дисплея изображений, согласно изобретению могут предпочтительно приготавливаться с помощью описанного способа.

Распыление может производиться любым соответствующим способом, примеры, не ограничивающие изобретение, которого включают в себя покрытие центрифугированием, погружением и распылением. Далее, если прозрачный материал экрана дисплея изображений имеет относительно низкую теплостойкость, как в случае синтетической смолы, такой как пластик и тому подобное, обжиг (горячая сушка) должен проводиться при низкой температуре, ниже 150оС, т.е. в диапазоне 80-150оС. Однако в случае, когда прозрачный материал является стеклом или ему подобным, такого ограничения нет, потому что обжиг (горячая сушка) может проводиться при более высокой температуре. Далее период времени, необходимый для обжига, может быть 5-60 мин, и предпочтительно 30 мин, что считается относительно коротким периодом времени.

Механизм или порядок действий для образования слоя покрывающего состава согласно изобретению будет понятен из приведенного изложения. Этот механизм не направлен на ограничение объема изобретения.

Гидролизуемый силикатный материал, такой как алкилсиликат, гидролизуется, и образуется группа "силанола". Si OR + H2O ->> Si OH + ROH

Группа силанола поликонденсируется, образуя силоксановую связь, и это соединение отверждается.

Силоксановые связи играют роль для прочного соединения и поддерживания соединения силикатонового покрывающего слоя с поверхностью экрана дисплея изображений, но если силаноловая группа нужна для образования силоксановых связей, требуется нагревание в форме обжига или горячей сушки. Поэтому согласно приведенному традиционному способу электропроводность достигается благодаря остаточным силаноловым группам, которые не образуют силоксановые связи после проведения обжига/горячей сушки. Если обжиг/горячая сушка проведен неудовлетворительно, прочность покрывающего слоя становится недостаточной, хотя электропроводность получается удовлетворительная. С другой стороны, если проводится достаточный обжиг, электропроводность немного снижается, хотя прочность покрывающего слоя поддерживается удовлетворительно.

Атомное распределение упомянутых силоксановых связей представляет структуру типа нерегулярной решетки. В случае, когда металл или электропроводное соединение его добавляется, образуются сильные связи, потому что атомы металла или соединений металла цементируются в соответствующих пространствах решетки.

Исходя из описанного механизма образования покрытия электропроводный материал, который содержится в электропроводном растворе покрывающего состава, согласно изобретению принимает форму молекулярных водосодержащих оксидов или гидроксидов, и поэтому электропроводный материал может легко соединяться в пространствах структуры решетки. В результате покрывающий слой согласно изобретению более высокий по своим свойствам водостойкости и химической стойкости по сравнению с традиционным антистатиковым покрывающим слоем и показывает стабильный антистатиковый эффект без воздействия влаги окружающего воздуха и любых других окружающих условий.

П р и м е р 1. Небольшое количество NH4OH было добавлено в 5 г раствора гидрата оксихлорида циркония (ZrOCl2 ˙ 8H2O), в котором растворялось 20 мл этанола, в результате чего был получен белый непрозрачный раствор, содержащий гидратированные гидрооксиды циркония, 5 г воды и раствор, который состоял из 10 мл этанола и 4,5 г гидрата хлорида олова (SnCl4 ˙ nH2O) были добавлены в этот белый непрозрачный раствор и смесь удовлетворительно перемешивалась. Электропроводный раствор, в котором олово было равномерно легировано в гидратированных циркониевых гидроксидах, был получен. Достаточные количества воды и кислоты, т.е. 20 мл воды и 3 мл HCl, были добавлены в этот белый непрозрачный раствор и затем смесь нагревалась до температуры примерно 80оС и перемешивалась, что привело к пептизированному прозрачному электропроводному раствору.

В то же время в отдельном контейнере 20 мл этилсиликата (Si(OC2H5)4) в растворе смешивалось с 450 мл растворителя смеси, в котором метанол и пропанол смешивались в отношении 1:1. Небольшие количества воды и кислоты, т.е. 5 мл воды и 3 мл HCl, было добавлено в смесь, тем самым приводя к образованию силикатного раствора, в котором этилсиликат был частично гидролизован.

Силикатный раствор и электропроводный раствор, которые были получены в ходе описанных процессов, смешивались вместе, смесь подвергалась гидролизу и поликонденсации при комнатных температуре и давлении, тем самым приводя к образованию антистатикового и безбликового покрывающего состава, согласно изобретению.

В то же время пыль, посторонние вещества и масла стирались с передней (лицевой) панели электронно-лучевой трубки (ЭЛТ), которая была изготовлена из стекла, и описанный покрывающий состав наносился распылением на панель. Покрытый слой высушивался, чтобы завершить образование покрытия.

Затем образованный таким образом слой был подвергнут обжигу (горячей сушке) путем нагревания его до температуры около 450оС в течение 30 мин, образуя антистатиковый и безбликовый покрывающий слой.

Раствор частично гидролизованного силиката завершает гидролиз в процессе горячей сушки. Таким образом, полученная кроющая композиция после горячей сушки имеет структуру сетчатого типа, содержащую SiO-ZrO-SnO-связь. В конечном счете, соотношения остаточного содержания кроющей композиции в пересчете на окислы являются следующими, мас. SiO2 66 ZrO2 18,4 SnO2 15,6

Покрывающий слой был затем заземлен с наружным графитовым слоем и/или противовзрывным бандажом ЭЛТ посредством электропроводной ленты.

П р и м е р 2. Небольшие количества воды и основания добавлялись в раствор, полученный в результате растворения 5,5 г нитрата лития (ZiNO3) в 20 мл этилового спирта. Полученный таким образом непрозрачный раствор содержал гидратированный молекулярный водосодержащий оксид лития. Затем 8 мл воды и 10 мл раствора метилового спирта, содержащий 1 г гидрата хлористого олова (SnCl4 ˙ nH2O), были добавлены в непрозрачный раствор, получая в результате другой непрозрачный раствор, содержащий электропроводный материал, в котором олово было равномерно легировано в гидратированном молекулярном водосодержащем оксиде лития. Достаточные количества воды и кислоты, т.е. 20 мл воды и 2 мл HNO3, были доставлены в раствор и смесь перемешивалась, приводя к образованию прозрачного электропроводного раствора.

Названные электропроводный раствор и силикатный раствор, который был получен таким же образом, как в примере 1, смешивались вместе для образования покрывающего состава, и полученный таким образом состав распылялся на лицевой панели ЭЛТ. Напыленный покрывающий слой высушивался и обжигался при 180оС в течение 25 мин и покрывающий слой заземлялся.

Таким образом, полученная кроющая композиция после горячей сушки имеет структуру сетчатого типа, содержащую SiO-LiO-SnO-связь. В конечном счете, соотношения остаточного содержания кроющей композиции в пересчете на окислы являются следующими, мас. SiO2 79,7 LiO2 16,1 SnO2 4,2

П р и м е р 3. 0,5 мл NH4OH вводилось в 20 мл раствора, содержащего 25 мл этилового спирта и 6 г гидрата хлорида олова (SnCl4 ˙ nH2O) для образования раствора гидроксида олова и затем 15 мл воды и 15 мл раствора этилового спирта, содержащего 0,9 г хлорида сурьмы (SbCl3), добавлялись в раствор. Смесь перемешивалась и пептизировалась, в результате чего был получен прозрачный электропроводный раствор, содержащий электропроводный материал, в котором сурьма была легирована в гидратированном гидроксиде олова.

Прозрачный электропроводный раствор затем смешивался с 25 мл силикатного раствора этилсиликата, в котором было смешано 200 мл пропанола и 200 мл бутанола в растворителе смеси, и антистатиковый и безбликовый покрывающий слой был образован таким же образом, как в примере 1. Затем покрывающий слой обжигался при температуре 250оС в течение 25 мин и заземлялся.

Таким образом, полученная кроющая композиция после горячей сушки имеет структуру сетчатого типа, содержащую SiO-SiO-SbO-связь. В конечном счете, соотношения остаточного содержания кроющей композиции в пересчете на окислы являются следующими, мас.

SiO2 75,5

SnO2 19,0

Sb2O3 5,5

П р и м е р 4. Здесь 0,5 мл NH4OH было добавлено в 20 мл спиртового раствора, в который было добавлено 8 г гидрата нитрата индия (In(NO3)3 ˙ nH2O) для образования раствора гидратированного оксида индия. 15 мл воды и 20 мл спиртового раствора, содержащего 2 г гидрата хлористого олова (SnCl4 ˙ nH2O), были добавлены в этот раствор. Смесь пептизировалась, в результате чего был получен прозрачный электропроводный раствор, содержащий электропроводный материал, в котором олово было легировано в гидратированном оксиде индия.

Полученный таким образом электропроводный раствор затем смешивался с 500 мл силикатного раствора, в котором 25 г этилсиликата было растворено в 500 мл органического растворителя, содержащего смесь 200 мл метанола, 200 мл этанола и 100 мл метилизобутилкетона. Затем смесь электропроводного раствора и силикатного раствора была образована в антистатиковом безбликовом покрывающем слое путем применения того же процесса, как в примере 1. Обжиг производится при 200оС в течение 15 мин в отношении покрывающего слоя и затем покрывающий слой был заземлен.

Таким образом, полученная кроющая композиция после горячей сушки имеет структуру сетчатого типа, содержащую SiO-InO-SnO-связь. В конечном счете, соотношения остаточного содержания кроющей композиции при пересчете на окислы являются следующими, мас. SiO2 71,6 InO2 22,4 SnO2 6,0

Сравнительный пример 1 (относится к антистатиковому покрытию с использованием электропроводности силаноловой группы).

Силикатный раствор, который был получен путем растворения 20 мл этилсиликата (Si(OC2H5)4) в 400 мл этанола, был нанесен распылением на лицевую панель ЭЛТ и затем проводился обжиг при 200оС в течение 30 мин перед заземлением его, тем самым образуя покрывающий слой.

Сравнительный пример 2 (относится к антистатиковому покрытию, которое включает неорганическое соединение металла).

Силикатный раствор, который содержал смесь 45 мл раствора силиката лития, 1,75 мл хлорида палладия (PdCl2) и 45,5 мл дистиллированной воды, был нанесен распылением на лицевую панель ЭЛТ, и нанесенный покрывающий слой обжигался при 120оС в течение 10 мин с тем, чтобы образовалось покрытие, заземление производилось после этого.

Оценка примеров согласно изобретению и сравнительных примеров представлена ниже.

В отношении примеров с 1 по 4 измерения проводились в отношении видимого света в диапазоне длин волн 380-720 нм, и видимом свете в диапазоне свыше 400 нм имел высокую прозрачность свыше 80% Поэтому подтверждалось, что покрывающие слои примеров с 1 до 4 настоящему изобретению имели высокую прозрачность до такой степени, что разрешающая мощность экрана дисплея изображений не подвергалась отрицательному воздействию.

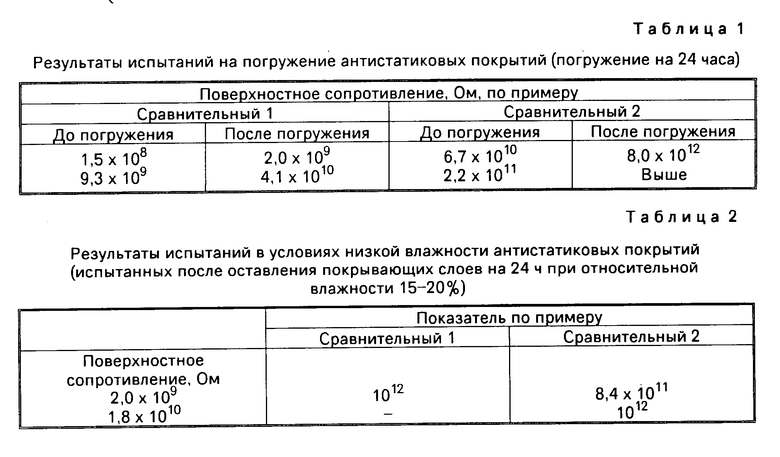

Антистатиковая стабильность, т.е. электропроводность антистатикового покрывающего состава, согласно изобретению, подтверждалась в результате испытания путем погружения в резервуар с водой и испытания при низкой влажности. Иначе говоря, продукт примера 1 согласно изобретению и продукт сравнительного примера 2 были соответственно погружены в резервуар с водой, содержащий чистую воду, на 24 ч и затем проверялось поверхностное сопротивление у каждого предмета, результаты, которые были получены, приведены в табл. 1.

(Измерения проводились, используя МЕГАРЕСТА "Шишидо электростатик компани", Япония и применяя 500В). Оптическое стекло, используемое в качестве прозрачного материала для экранов дисплеев изображений, имеет поверхностное сопротивление 1011-1013 Ом при комнатной температуре, и поэтому поверхностное сопротивление покрывающего слоя, который используется в качестве антистатикового покрытия, должно быть около 1010 Ом максимум. Покрывающий слой сравнительного примера 2, в который включены частицы неорганического соединения металла, показал заметное увеличение поверхностного сопротивления до такой степени, что электропроводность, т.е. антистатиковые характеристики, утрачиваются. С другой стороны, покрывающий слой примера 1, согласно изобретению, не показал значительного изменения поверхностного сопротивления, и показало сильную стойкость к воде и стабильную электропроводность.

Далее, испытания в условиях низкой влажности проводились в отношении примера 1 и сравнительных примеров 1 и 2, результаты приведены в табл. 2 (вышеназванный прибор МЕГАРЕСТА и СТАТИРОН использовались в качестве измерительных приборов).

Табл. 2 показывает величины поверхностных сопротивлений, которые были измерены при приложении напряжения 500 В после оставления образцов на 24 ч в условиях низкой относительной влажности 15-20%

Как можно видеть в табл. 2, покрывающие слои в сравнительных примерах 1 и 2, в которых использовались соответственно силаноловая группа и неорганическое соединение металла, утрачивают антистатиковые характеристики в условиях низкой влажности, таких как сухой сезон или сухой район. С другой стороны, покрывающий слой, согласно изобретению не показывает нарушения электропроводности, т. е. антистатиковых характеристик, в условиях низкой влажности, как показали испытания погружения в резервуар.

В примерах, согласно изобретению, индуцируемое напряжение на момент приложения напряжения такое низкое, как 4 кВ, и понижается до 0 В в течение 2,2 с. Поэтому ясно, что антистатиковый эффект покрывающего слоя согласно изобретению значительно выше.

Наоборот сравнительные примеры 1 и 2 соответственно показывают начальное индуцируемое напряжение 50 кВ, и статическое затухание очень медленное, до такой степени, что индуцируемое напряжение показывает 44 кВ через 35 с и после этого индуцируемое напряжение медленно понижается.

Покрывающие слои обоих сравнительных примеров 1 и 2 утрачивают свою электропроводность в условиях низкой влажности и поэтому результаты такого испытания понятны, что показывают характеристики затухания индуктивного сопротивления самого стекла, которое является материалом ЭЛТ.

Как описано выше, антистатиковый покрывающий состав, согласно изобретению, почти не показывает изменений при разных уровнях влажности атмосферного воздуха и это является доказательством, что он имеет стабилизированный антистатиковый эффект. Далее, основная структура покрывающего слоя состоит из прочных связей, и поэтому он имеет хорошую стойкость к воде и хорошую химическую стойкость в отношении таких химикатов, как кислоты и щелочи, тем самым образуя отличный антистатиковый и безбликовый покрывающий слой.

Способ производства его не требует таких сложных стадий, как дробление и распыление и включение добавок, а с другой стороны, является очень простым и экономичным. Если покрывающий материал должен храниться, гидролиз и поликонденсация электропроводного материала могут быть проведены, чтобы продлить его срок хранения, тем самым обеспечивая возможность хранения покрывающего материала в течение длительного времени.

Использование: для нанесения антистатических и безбликовых покрытий для экранов дисплеев изображений, таких, как электронно лучевых трубок, жидкокристаллических дисплеев и экранов витрин. Сущность изобретения: антистатическая композиция для нанесения покрытий содержит раствор, частично гидролизованного алкилсиликата (этилсиликат) 1 20 мас. и электропроводный раствор остальное, которые смешивают и подвергают гидролизу и поликонденсации. Электропроводный раствор содержит 0,03 - 7% водорастворимых неорганических соединений от массы композиции и получен легированием первого соединения, выбранного из группы, состоящей из гидрата оксинитрата циркония, гидрата оксихлорида циркония, нитрата лития, ацетата лития, гидрата хлорида олова, гидрата нитрата индия и гидрата хлорида индия, вторым соединением, содержащим металлический элемент, отличный от элементов первого соединения, выбранным из группы, состоящей из группы соединений олова, сурьмы и индия (гидрата хлорида олова и хлорида сурьмы). Способ получения антистатической композиции включает приготовление электропроводного раствора, содержащего неорганические соединения, содержащий молекулярную воду, оксид растворимого соединения, легированного 0,02 6 второго соединения от массы электропроводного раствора, и огранический растворитель, смешение электропроводного раствора с раствором частично гидролизованного алкилсиликата, гидролиз и поликонденсацию смеси при комнатной температуре и атмосферном давлении. Растворимое неорганическое соединение выбрано из группы, состоящей из соединений циркония, лития, олова и индия, второе соединения содержит металлический элемент, отличный от первого соединения, и выбрано из группы, состоящей из соединения олова, сурьмы и индия; электропроводный раствор готовят смешиванием воды и второго соединения с первым непрозрачным раствором до образования второго непрозрачного раствора, перемешиванием его, смешением воды и кислоты со вторым непрозрачным раствором с нагревом до образования пептизированного прозрачного раствора. Способ получения антистатического безбликового экрана дисплея включает нанесение на прозрачную панель экрана указанной антистатической композиции с последующим отжигом при 80 500°С в течении 5 60 мин. 3 с. и 4 з. п. ф-лы, 2 табл.

Раствор частично гидролизованного алкилсиликата 1 20

Электропроводный раствор Остальное

2. Композиция по п. 1, отличающаяся тем, что второе соединение выбрано из группы, состоящей из гидрата хлорида олова и хлорида сурьмы.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4563612, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-10—Публикация

1991-02-26—Подача