Данное изобретение относится к противобликовому, антистатическому покрытию для отражающей-пропускающей поверхности, такой как наружная поверхность экранной панели электронно-лучевой трубки (ЭЛТ), и к составу и способу покрытия экранной панели.

Для многих случаев применения желательно, чтобы экранная панель ЭЛТ обладала как противобликовыми, так и антистатическими свойствами. Термин "противобликовый" в том смысле, в каком он используется здесь - означает понижение яркости и разрешающей способности отраженного изображения источника света окружающей среды. Блики света от источников света окружающей среды создают помехи для просматривания изображения на экранной панели ЭЛТ и поэтому нежелательны. "Антистатические" свойства покрытия относятся к периоду времени, нужному для разряда электростатического напряжения на имеющей покрытие экранной панели.

Патент США N 4563612, выданный на имя Deal et al. 7 января 1986, описывает одно из таких противобликовое и антистатическое покрытие, выполненное из водного раствора, содержащего силикатный материал, который обеспечивает противобликовые характеристики и соответствующее данному применению количество неорганического металлического соединения для придания антистатических характеристик этому покрытию. Это покрытие наносят распылением сжатым воздухом раствора покрытия на подогретую поверхность (40-45oC) экранной панели ЭЛТ и затем горячей сушкой трубки по меньшей мере в течение 10 мин при температуре 120oC с 30-минутным периодом нагревания и 30-минутным периодом остывания.

Для обеспечения прозрачных антистатических слоев в последнее время часто применяют органические полимеры, такие как полипиррольные соединения - по причине их высокой электропроводности при комнатной температуре. Однако, многие из этих материалов имеют недостаточную механическую прочность, обладают недостаточной стойкостью к растворению, либо имеют ограниченную устойчивость, и их нужно обрабатывать вскоре после их изготовления. Патент США N 5412279, выданный на имя De Boer 2 мая 1995, описывает антистатическое покрытие для ЭЛТ, содержащее латексные частицы полипирролового соединения в связующем из диоксида кремния, которое устраняет указанные выше недостатки. Покрытие формируют нанесением на экранную панель ЭЛТ латексных частиц соединения полипиррола, которые диспергированы в водном растворе гидролизного алкоксисиланового соединения. Это покрытие также снижает пропускание света экрана ЭЛТ. Однако для превращения соединения гидролизного алкоксисилана в диоксид кремния требуется относительно высокая температура обработки между 150oC и 175oC. Описываемое в патенте США N 5412279 покрытие не является противобликовым, и также на нем легко остаются царапины. Поэтому его нужно дополнить известными слоями, имеющими противоотражающую или противобликовую характеристику, либо слоями, на которых труднее оставить царапины.

Патент США N 5291097, выданный на имя Kawamura et al., 1 марта 1994, описывает покрытие, обладающее антистатическими, противобликовыми характеристиками. На внешней поверхности экранной панели обеспечивают два отдельных отличающихся друг от друга слоя. Первый слой, названный окрашенной прозрачной электропроводной областью, непосредственно контактирует с экранной панелью. Второй слой, названный безбликовой и защитной областью, наносится на первый слой. Окрашенный прозрачный электропроводный слой или область выполняют из спиртового раствора, содержащего по меньшей мере один органический краситель, по меньшей мере один электропроводный оксид металла, алкилсиликат, воду и кислотный катализатор. Безбликовый защитный слой выполняют из спиртового раствора, содержащего алкил-силикат, воду и кислотный катализатор. В общем, функция алкилсиликата в первой окрашенной прозрачной электропроводной области заключается в обеспечении устойчивого продукта реакции, а накладываемая на нее безбликовая защитная область, содержащая кремнезем, улучшает химическую и механическую устойчивость слоев покрытия. До наложения второго безбликового защитного слоя необходимо хорошо высушить первый слой либо горячей сушкой, либо обработкой паром, в противном случае цвет, приданный красителем в первом слое, будет "просачиваться" и блекнуть, тем самым снижая контрастность покрытия.

Задача, на решение которой направлено данное изобретение, заключается в обеспечении полимерного электропроводного покрытия, которое является прозрачным и обладает устойчивостью к воздействию окружающей среды, противобликовыми и антистатическими свойствами. Оно также направлено на создание покрытия, содержащего единый слой совместимых материалов, которые легко наносить и которым не требуются высокие температуры обработки или длительные сроки горячей сушки.

В соответствии с данным изобретением противобликовое, антистатическое покрытие, наносимое на отражающую-пропускающую поверхность, содержит электропроводный полимер на основе тиофена и кремнийсодержащий материал. Состав для снижения бликовости и для обеспечения антистатического свойства, нанесенный на отражающую-пропускающую поверхность, содержит от 5 до 25 мас.% электропроводного полимера на основе тиофена, от 0,5 до 3 мас.% кремнийсодержащего материала и баланс - растворитель, подобранный из группы, состоящей из спирта и деионизированной воды. Способ выполнения противобликового, антистатического покрытия на внешней поверхности экранной панели ЭЛТ содержит этапы нагрева экранной панели до первой температуры, покрытия нагретой экранной панели раствором, имеющим состав, содержащий от 5 до 25 весовых процентов полиэтилендиокситиофена, от 0,5 до 3 весовых процентов кремнийсодержащего материала, подобранного из группы, состоящей из стабилизированного литием коллоидного раствора кремнезема и тетраэтоксисилана и растворителя, подобранного из группы, состоящей из изопропилового спирта и деионизированной воды. Покрытие отверждают нагреванием в воздухе до второй температуры, после чего покрытие промывают в деионизированной воде, нагретой до третьей температуры. Затем покрытие высушивают в воздухе.

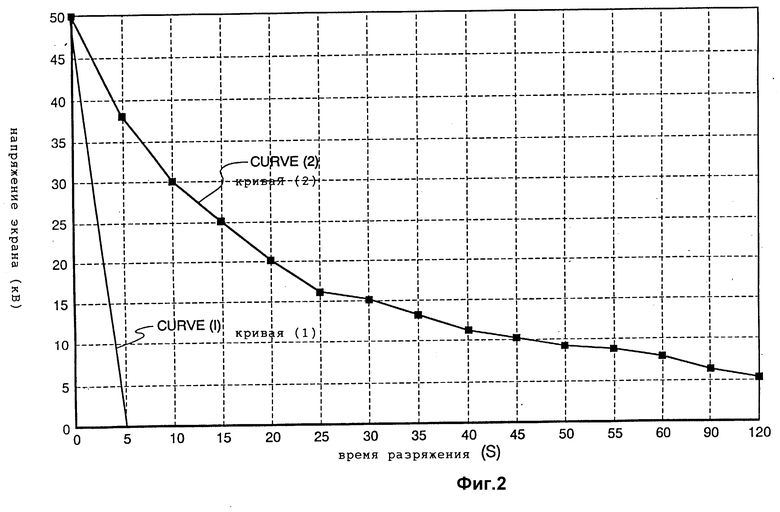

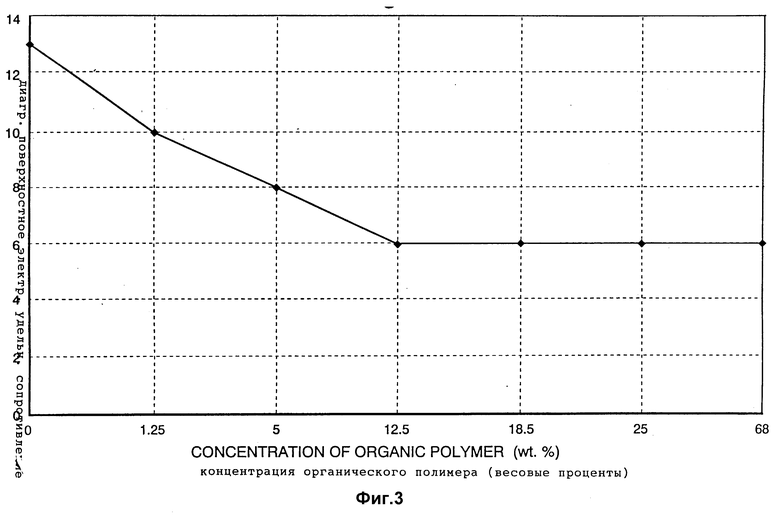

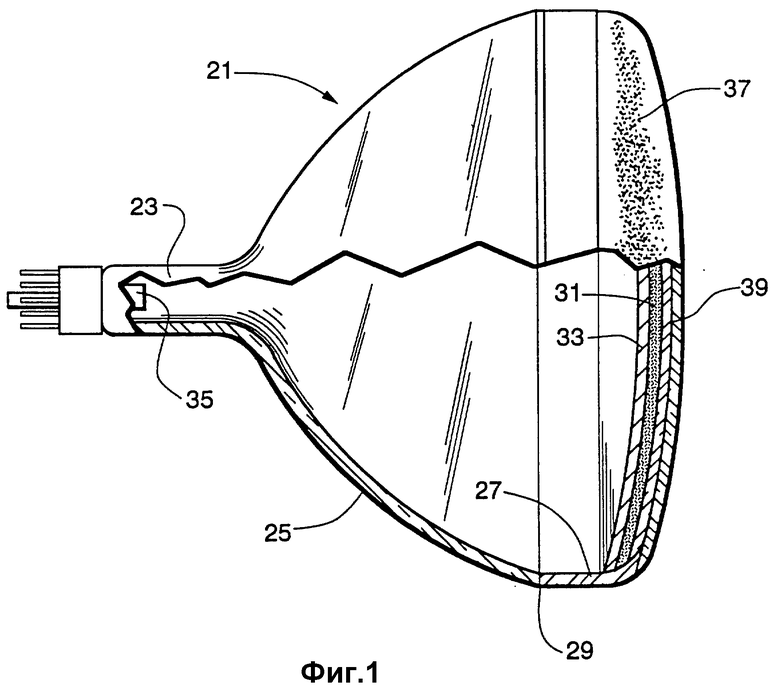

На фиг. 1 в частичном разрезе изображен продольный вид ЭЛТ, выполненной в соответствии с данным изобретением; на фиг. 2 - график антистатических свойств, изображающий убывание направления в зависимости от времени разряда для экранной панели без покрытия (2) и для экранной панели с покрытием (1), выполненным в соответствии с данным изобретением, при 25%-ной относительной влажности и при 25oC; на фиг. 3 - график зависимости поверхностного электрического удельного сопротивления в омах на единицу площади от концентрации в массовых процентах органического полимера в растворе покрытия.

Электронно-лучевая трубка 21 на фиг. 1 содержит вакуумированный стеклянный корпус с горловиной 23, выполненной как единое целое с конусом 25. Стеклянную экранную панель 27 соединяют с конусом 25 спаем 29 из остеклованной стеклофритты. Люминесцентный экран 31 из люминофоров наносят на внутреннюю поверхность экранной панели 27. Светоотражающую металлическую пленку 33, выполненную, например, из алюминия, наносят осаждением на люминесцентный экран 31. Люминесцентный экран 31 при сканировании одним или более электронным лучом (не изображен) из пушки 35 воспроизводит люминесцентное изображение, которое можно просматривать на экранной панели 27. Противобликовое, антистатическое покрытие 37 согласно изобретению наносят на отражающую-пропускающую поверхность, такую как внешняя поверхность 39 экранной панели 27, для предотвращения накопления электростатического заряда и для улучшения контрастности изображения при его просматривании на панели 27.

Противобликовое, антастатическое покрытие 37 характеризуется тем, что содержит органический полимер и соответствующее количество кремнийсодержащего материала. Органическим полимером является материал на основе политиофена, формирующий электропроводную пленку, имеющую управляемый коэффициент отражения, зависимый от концентрации составляющих компонентов. Полимер на основе тиофена легко смешивается с полисиликатом лития, который является стабилизированным литием коллоидным раствором кремнезема, в котором отношение SiO2 и Li2O находится в пределах между 4:1 и 25:1. Раствор по существу не имеет других анионов кроме гидроксильных. Стабилизированный литием коллоидный раствор кремнезема существенно отличается от раствора силиката лития, который является соединением, растворенным в растворителе, а не коллоидным раствором. При последующем нагревании покрытие "литий-коллоидный раствор" высыхает с образованием покрытия из литиевого силиката. Либо органический полимер на основе политиофена и тетраэтоксисилан можно растворять в изопропиловом спирте с образованием полностью органического раствора, который можно наносить на экранную панель ЭЛТ.

Покрытие наносят на внешнюю поверхность 39 экранной панели 27 спаянной и вакуумированной трубки 21, тщательно очистив для этого поверхность 39 любым известным способом обезжиривания и промывки для удаления грязи, волокон, масла, накипи и пр., который не оставляет царапин на экранной панели. Предпочтительно очищать поверхность выпускаемым известными изготовителями обезжиривающим составом и промывать поверхность водой. Поверхность затем протравливают нанесением раствора бифторида аммония концентрацией от 2 до 8 мас. %, смывают деминерализованной, т.е. деионизованной, водой и высушивают воздушной завесой, чтобы не оставалось отметин от воды. Экранную панель затем подогревают до температуры 30-80oC в печи, либо другими соответствующими средствами и покрывают раствором нового покрытия. Покрытие затем отверждают высушиванием в воздухе при температуре в диапазоне 70-80oC. Затем покрытие промывают в течение 15-60 с теплой деионизированной водой, имеющей температуру, примерно, от 40 до 50oC. Покрытие тщательно высушивают в воздухе во избежание осаждения волокон или др. посторонних частиц на поверхности.

Данное покрытие имеет антистатические характеристики, то есть при заземлении оно не накапливает электростатический заряд, когда трубка работает в обычном режиме. Данное покрытие имеет также противобликовое или снижающее бликовость свойство. То есть, это покрытие рассеивает отраженный свет и улучшает контрастность изображения. Кроме этого, покрытие не имеет металлических соединений, и поэтому нет увеличения спектрального отражения, обусловленного присутствием металлических соединений в покрытии.

Данное покрытие, состав и способ его изготовления в соответствии с данным изобретением ниже описаны на конкретных примерах.

Пример 1

Внешнюю поверхность 39 экранной панели 27 вакуумированной ЭЛТ 21 очищают в соответствии с одним из известных способов обезжиривания и промывки и затем слегка протравливают 5-процентным по весу раствором бифторида аммония и промывают в деионизированной воде. Затем экранную панель 27 трубки нагревают до температуры в диапазоне от 30 до 80oC, и на теплую поверхность стекла наносят жидкое покрытие согласно данному изобретению.

Раствор покрытия содержит:

5 мас. % полимерного электропроводного полимера, такого как полиэтилен диокситиофен, изготавливаемого компанией "Байер АГ", Леверкузен, ФРГ;

1 мас.% стабилизированного литием коллоидного раствора кремнезема, такого как Lithium Silicate 48, изготавливаемого компанией E. I. Du Pont, Wilmington, Делавер. США; и

баланс - деионизированная вода.

Раствор покрытия предпочтительно наносят на внешнюю поверхность 39 экранной панели 27 распылением. Покрытие отверждают высушиванием в воздухе при температуре в пределах 70-80oC. Покрытие затем промывают в течение 15-60 сек теплой деионизированной водой, имеющей температуру около 40-50oC. Покрытие высушивают в воздухе. Полученное таким образом покрытие имеет поверхностное электрическое удельное сопротивление в диапазоне 108-109 Ом/ед. площади при 25%-ной относительной влажности и температуре 25oC. Покрытие 37 имеет коэффициент зеркального отражения, равный 70 глоссам.

Пример 2

Внешнюю поверхность 39 ЭЛТ 21 очищают и готовят для покрытия в соответствии со способом, изложенным в примере 1.

Раствор покрытия содержит:

5 мас. % полимерного электропроводного полимера, такого как полиэтилен диокситиофен, изготавливаемого компанией "Байер АГ", Леверкузен, ФРГ;

0,5 мас.% стабилизированного литием коллоидного раствора кремнезема, такого как Lithium Silicate 48, изготавливаемого компанией E. I. Du Pont, Wilmington, Делавер, США, и

баланс - деионизированная вода.

Раствор распыляют на внешней поверхности 39 экранной панели 27, отверждают, промывают и высушивают в воздухе в соответствии со способом, изложенным в примере 1. Полученное таким образом покрытие имеет поверхностное электрическое удельное сопротивление в диапазоне 109-1010 Ом/ед. площади, при 25%-ной относительной влажности и температуре 25oC, и коэффициент зеркального отражения, равный 85 глоссам.

Пример 3

Внешнюю поверхность 39 вакуумированной ЭЛТ 21 очищают и готовят для покрытия в соответствии со способом, изложенным в примере 1.

Раствор покрытия содержит:

25 мас. % полимерного электропроводного полимера, такого как полиэтилен диокситиофен, изготавливаемого компанией "Байер АГ", Леверкузен, ФРГ;

3 мас.% органического силана, такого как тетраэтоксисилан,

и баланс - изопропиловый спирт.

Раствор распыляют на внешней поверхности 39 экранной панели 27, отверждают, промывают и высушивают в воздухе в соответствии со способом, изложенным в примере 1.

Полученное таким образом покрытие имеет поверхностное электрическое удельное сопротивление в диапазоне 106-107 Ом/ед. площади при 25%-ной относительной влажности и температуре 25oC, и коэффициент зеркального отражения, равный 70 глоссам.

Пример 4

Внешнюю поверхность 39 вакуумированной ЭЛТ 21 очищают и готовят для покрытия в соответствии со способом, изложенным в примере 1.

Раствор покрытия содержит:

25 мас. % полимерного электропроводного полимера, такого как полиэтилен диокситиофен, изготавливаемого компанией "Байер АГ", Леверкузен, ФРГ;

3 мас.% органического силана, такого как тетраэтоксисилан,

36 мас.% изопропилового спирта, и баланс - деионизированную воду.

Раствор распыляют на внешней поверхности 39 экранной панели 27, отверждают, промывают и высушивают в воздухе в соответствии со способом, изложенным в примере 1. Полученное таким образом покрытие имеет поверхностное электрическое удельное сопротивление в диапазоне 106-107 Ом/ед. площади при 25%-ной относительной влажности и температуре 25oC, и коэффициент зеркального отражения, равный 70 глоссам.

Пример 5

Внешнюю поверхность 39 вакуумированной ЭЛТ 21 очищают и готовят для покрытия в соответствии со способом, изложенным в примере 1.

Раствор покрытия содержит:

25 мас. % полимерного электропроводного полимера, такого как полиэтилен диокситиофен, изготавливаемого компанией "Байер АГ", Леверкузен, ФРГ;

1 мас.% стабилизированного литием коллоидного раствора кремнезема, такого как Lithium Silicate 48, изготавливаемого компанией E.I. Wilmington, Делавер, США, баланс деионизированную воду.

Раствор распыляют на внешней поверхности 39 экранной панели 27, отверждают, промывают и высушивают в воздухе в соответствии со способом, изложенным в примере 1. Полученное таким образом покрытие имеет поверхностное электрическое удельное сопротивление в диапазоне 106-107 Ом/ед. площади при 25%-ной относительной влажности и температуре 25oC, и коэффициент зеркального отражения, равный 66 глоссам.

Фиг. 2 - график времени послесвечения покрытия 37 по данному изобретению, имеющего коэффициент зеркального отражения, равный 70 глоссам (кривая 1), и экранной панели без покрытия (кривая 2). Кривая 1 представляет покрытие, изготовленное с помощью раствора покрытия, описанного в примере 1 и имеющего поверхностное электрическое удельное сопротивление в диапазоне 108-109 Ом/ед. площади.

Фиг. 3 - график воздействия концентрации органического полимера на базе тиофена, полиэтилендиокситиофена, на поверхностное электрическое удельное сопротивление. Электрическое удельное сопротивление снижено до минимума, т. е. электропроводность увеличена до максимума при концентрации 12,5 мас.% органического полимера в растворе покрытия. Дополнительные количества полимера в растворе покрытия не изменяют электрическое удельное сопротивление окончательного покрытия 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИСТАТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОЙ КОМПОЗИЦИИ И СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОГО БЕЗБЛИКОВОГО ЭКРАНА ДИСПЛЕЯ | 1991 |

|

RU2049802C1 |

| Способ металлизации люминесцентных экранов | 1988 |

|

SU1835098A3 |

| АНТИСТАТИЧЕСКОЕ ПОКРЫТИЕ РЕЗИНОТКАНЕВЫХ ЗАЩИТНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2585641C2 |

| АНТИСТАТИЧЕСКИЙ ПРОЗРАЧНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ ЭКРАНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ВИДИОДИСПЛЕЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1990 |

|

RU2072379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ЭКРАНА ПРЯМОГО ВИДЕНИЯ, ИМЕЮЩЕГО ВОСПРОИЗВОДЯЩУЮ ПОВЕРХНОСТЬ С УМЕНЬШЕННЫМ БЛЕСКОМ | 1989 |

|

RU2010376C1 |

| ПОКРЫТЫЕ ЧАСТИЦЫ И КРОЮЩИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ ПОКРЫТЫЕ ЧАСТИЦЫ | 2006 |

|

RU2407766C2 |

| АНТИСТАТИЧЕСКОЕ ПОВЕРХНОСТНОЕ ПОКРЫТИЕ | 2009 |

|

RU2515982C2 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| ЭЛЕКТРОУПРАВЛЯЕМОЕ УСТРОЙСТВО С ИЗМЕНЯЕМЫМИ ОПТИЧЕСКИМИ И/ИЛИ ЭНЕРГЕТИЧЕСКИМИ СВОЙСТВАМИ | 2003 |

|

RU2313118C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ АНТИСТАТИЧЕСКИХ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1993 |

|

RU2097390C1 |

В соответствии с данным изобретением противобликовое, антистатическое покрытие, наносимое на отражающуюся пропускающую поверхность, содержит электропроводный полимер на основе тиофена и кремнесодержащий материал. Изобретение раскрывает состав для уменьшения бликовости и для обеспечения антистатического свойства при нанесении на отражающую-пропускающую поверхность, а также раскрывает способ нанесения покрытия на внешнюю поверхность экранной панели электронно-лучевой трубки. Технический результат - повышение технологичности и устойчивости к воздействию окружающей среды. 3 с. и 4 з.п. ф-лы, 3 ил.

0,5 - 3 мас.% кремнесодержащего материала и баланс в виде растворителя, подобранного из группы, состоящей из спирта и деионизированной воды.

нагревание экранной панели до первой температуры, нанесение на внешнюю поверхность нагретой экранной панели раствора, содержащего 5 - 25 мас.% полиэтилендиокситиофена, 0,5 - 3 мас.% кремнесодержащего материала, подобранного из группы, состоящей из стабилизированного литием коллоидного раствора кремнезема и тетраэтоксисилана, и растворителя, подобранного из группы, состоящей из изопропилового спирта и деионизированной воды, отверждение покрытия нагреванием его в воздухе при второй температуре, промывку покрытия в деионизированной воде, нагретой до третьей температуры, и высушивание покрытия в воздухе.

| US 5291097 A, 01.03.94 | |||

| US 5412279 A, 02.05.95 | |||

| US 4563612 A, 07.01.86 | |||

| US 5446339 A, 29.08.95 | |||

| Индикатор | 1985 |

|

SU1478261A1 |

Авторы

Даты

1998-10-27—Публикация

1997-04-29—Подача