Изобретение относится преимущественно к приводу задвижек, как трубопроводной арматуре, и может быть использовано в приводах и передачах машин и механизмов самого различного назначения.

Шарико-винтовая передача (ШВП), включающая винт, гайку, шарики, обгонный канал в виде изогнутой трубки, установленной в гнезда-сверления гайки, и элементы крепления трубки к гайке известна (книга И.Б.Пясика "Шарико-винтовые механизмы". Машгиз, Москва-Киев, 1962, с.74).

В данном аналоге обгонный канал в виде трубки жестко соединен с гайкой посредством либо пайки, либо клея, являющихся элементами крепления.

Достоинства такой ШВП заключаются в том, что номенклатура деталей здесь минимальна: винт, гайка, шарик, трубка; соединение трубка-гайка надежно.

Недостатки же применительно к приводу задвижек, в частности, как забойной трубопроводной арматуры гидрошахт, состоят в следующем:

велика трудоемкость изготовления трубки вследствие необходимости калибровки ее канала после операции гибки. При сравнительно небольшой потребности в таких задвижках указанное обстоятельство приводит к заметному удорожанию задвижки;

велико расстояние между гнездами-сверлениями в гайке вдоль оси винта, обусловленное необходимостью получения возможно плавного изгиба канала трубки. Увеличение этого расстояния приводит к росту габаритов задвижки, что нежелательно, так как доставка, монтаж, демонтаж задвижек в забоях шахты производится, как правило, вручную, когда каждый 1 кг массы на учете;

конструкция ШВП неразборна, что затрудняет выполнение ремонтов задвижки, особенно в условиях шахты.

Известна шарико-винтовая передача шиберной задвижки для гидрошахт, включающая винт, гайку, шарики, обгонный канал в виде изогнутой трубки, установленной в гнезда-сверления гайки, и средство крепления трубки к гайке-прототип.

Здесь имеют место те же основные детали, что и в первом аналоге, но ради разборности ШВП и задвижки, требуемой условиями ее ремонта, средство крепления трубки к гайке выполнено съемным, что приводит к дополнительному увеличению трудоемкости изготовления ШВП и ее усложнению.

Прототип обладает следующими основными недостатками:

сложность конструкции;

высокая трудоемкость изготовления.

Существенные признаки изобретения, отличные от признаков прототипа, состоят в том, что

трубка обгонного канала выполнена в виде двух одинаковых половин оппозитивно соединенных друг с другом вдоль оси трубки;

наружный размер установленной в гнезда сверления трубки выполнен равным наружному диаметру гайки;

средство крепления трубки к гайке выполнено в виде втулки, охватывающей наружный диаметр гайки.

Предлагаемое решение позволяет

упростить конструкцию (ШВП), поскольку вместо скобы, двух винтов и двух шайб, средством крепления трубки выступает одна деталь втулка;

снизить трудоемкость изготовления такой ШВП по сравнению с ШВП-прототипом, поскольку вместо гибки и калибровки цельной трубки в предлагаемой ШВП используются две штампованные из листа половины трубки, имеющие начально нужные радиусы закругления обгонного канала, требуемую чистоту рабочей поверхности и требуемую конфигурацию ловителей шариков, и поскольку отсутствуют операции вырубки и гибки скобы, сверления в ней и в гайке двух отверстий, нарезания в гайке резьб эти операции заменены токарной обработкой втулки, которая принципиально может быть представлена отрезком стандартной трубы.

Кроме того, за счет штамповки половин трубки удалось резко сократить ее длину, а следовательно, и длину гайки, а значит и задвижки в целом. Согласно рекомендации И.Б.Пясика при этом повышается КПД ШВП (сокращается количество грузовых витков в паре винт-гайка).

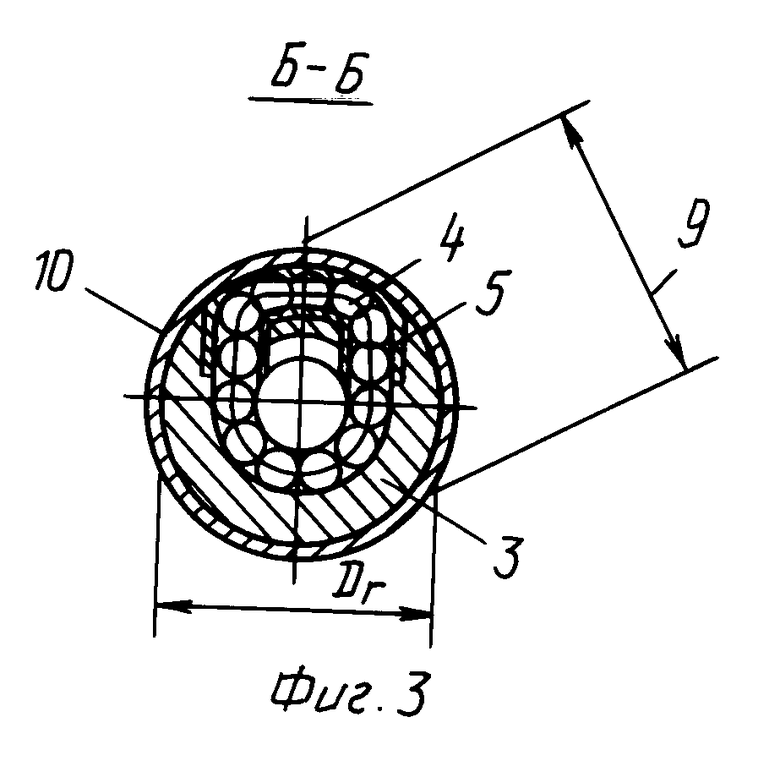

На фиг. 1 показан продольный разрез шиберной задвижки по узлу шарико-винтовой передачи; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 показана одна половина трубки.

ШВП задвижки включает винт 2, гайку 3, шарики 4, обгонный канал в виде изогнутой трубки 5, установленной во фрезерованный паз 6 гайки 3. Причем трубка 5 обгонного канала выполнена из двух половин 7 одинаковых по конфигурации и оппозитно соединенных друг с другом вдоль оси 8 трубки 5; наружный размер трубки 5, собранной из двух половин 7 и установленной во фрезерованный паз 6 гайки 3, равен наружному диаметру Dг гайки; крепление к гайке 3 половин 7 трубки 5 выполнено втулкой 10, которая надета на наружную поверхность диаметром Dг гайки. К конфигурации трубки 5 можно отнести диаметр d канала трубки, радиус r закругления трубки, ловитель 11, как оконечность трубки, оформленный для плавного входа шариков 4.

На чертеже дополнительно обозначены Р давление воды; 12 напорная часть задвижки; 13 шибер; 14 седло; 15 штурвал.

Работа ШВП в составе шиберной задвижки состоит в следующем.

При наличии давления Р в напорной части 12 канала закрытой задвижки ее шибер 13 прижат к седлу 14.

При вращении штурвала 15 на открытие задвижки, жестко соединенного с гайкой 3, усилия передаются через шарики 4 на винт 2, который сочленен с шибером 13 шпунтовым способом и не вращается. Винт 2 перемещается вверх (фиг. 1), перемещая за собой шибер 13 и преодолевая сопротивления в паре шибер 13 седло 14, в паре винт 2 уплотнения, в паре винт 2 (шарики 4) гайка 3 и в паре гайка 3 опорный узел.

Легкость вращения штурвала 15 обеспечивается принципиальным наличием в составе задвижки ШВП, а работоспособность ШВП обеспечивается заявленными конструктивными признаками: сборной трубкой 5 и плотно надетой на гайку втулкой 10, одновременно крепящей и половины 7 трубки 5 во фрезерованном пазе 6. Втулка 10 удерживается от осевого смещения перемычками корпуса задвижки и не требует какого-либо дополнительного крепления.

При разборке ШВП достаточно снять с гайки 3 втулку 10 открыть доступ к трубке 5. Извлечением из паза 6 половин 7 трубки обеспечивается извлечение шариков 4.

Ремонт такой задвижки и ШВП, например, с целью замены шариков 4 или винта 2, или уплотнений этого винта может производиться непосредственно в забое шахты, что снижает трудоемкость обслуживания задвижки при ее эксплуатации.

Серийная партия задвижек с предлагаемой ШВП изготовлена. При этом практически доказано снижение трудоемкости ее изготовления по сравнению с прототипом на 50 нормо-часов.

Упрощение конструкции достигнуто путем замены скобы, двух винтов и двух шайб, имеющихся в конструкции прототипа одной деталью втулкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИБЕРНАЯ ЗАДВИЖКА | 1991 |

|

RU2020347C1 |

| Шиберная задвижка | 1981 |

|

SU1225963A1 |

| Шиберная задвижка | 1988 |

|

SU1588975A1 |

| СТОЙКА ВРЕМЕННОЙ КРЕПИ | 1997 |

|

RU2155266C2 |

| МЕХАНОГИДРАВЛИЧЕСКИЙ СНАРЯД ДЛЯ ПРОВЕДЕНИЯ ВОССТАЮЩИХ СКВАЖИН | 2008 |

|

RU2365756C1 |

| АНКЕРНАЯ КРЕПЬ | 1994 |

|

RU2082009C1 |

| Установка для выемки угля | 1987 |

|

SU1435780A1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2003 |

|

RU2240462C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| Агрегат для гидромониторной выемки угля | 1980 |

|

SU877025A1 |

Использование: в приводах задвижек, машин и механизмов. Сущность изобретения: обгонный канал выполнен в виде изогнутой трубки, установленной в гнезде сверления гайки. Трубка выполнена в виде двух одинаковых половин, оппозитно установленных и соединенных друг с другом вдоль оси трубки. Наружный диаметр трубки равен наружному диаметру гайки. Средство крепления трубки к гайке выполнено в виде втулки, охватывающей наружную поверхность гайки 4 ил.

ШАРИКО-ВИНТОВАЯ ПЕРЕДАЧА преимущественно для шиберной задвижки, содержащая винт, гайку, шарики, обгонный канал, выполненный в виде изогнутой трубки, установленной в гнезда сверления гайки, и средство крепления трубки к гайке, отличающаяся тем, что трубка обгонного канала выполнена в виде половин, оппозитно установленных и соединенных одна с другой вдоль оси трубки, причем наружный размер установленной в гнезде трубки выполнен равным наружному диаметру гайки, а средство крепления трубки к гайке выполнено в виде втулки, охватывающей наружную поверхность гайки.

| Шиберная задвижка | 1981 |

|

SU1225963A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-12-10—Публикация

1992-03-03—Подача