Изобретение относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и предназначено для дистанционного сверления отверстий в стенках технологического оборудования, находящегося под давлением, в том числе аномально высоком (более 35 МПа), с целью сообщения с внутренней полостью для проведения специальных работ по ликвидации аварийных ситуаций или открытых газонефтяных фонтанов.

Известна конструкция устройства сверлильно-фрезерного УСФ [1] для сверления оборудования, находящегося под давлением, содержащего корпус, опорную стойку, шпиндель со сверлом, ходовой винт, присоединительный фланец с узлом контроля давления, штурвалы поступательного и вращательного движения сверла, узел привода вращения шпинделя от гидравлического мотора, выполненного с возможностью дистанционного управления изменением давления рабочей жидкости от гидравлической насосной станции, и узлом автоматической подачи шпинделя, снабженным датчиком слаботочных электрических импульсов для проведения в действие автономного электронного цифрового счетчика, выполненного с возможностью дистанционного контроля осевого перемещения сверла с точностью 1 мм.

Однако известное устройство имеет ряд конструктивных и технологических недостатков:

- узел автоматической подачи шпинделя конструктивно выполнен из неоправданно большого количества сложных в технологии изготовления деталей, что приводит к частому возникновению неполадок, а то и поломок, устройства при работе;

- по тем же причинам отмечена ненадежность в работе датчика слаботочных импульсов и автономного электронно-цифрового счетчика при работе устройства в тяжелых экстремальных условиях аварийных ситуаций;

- заложенный в конструкции узла автоматической подачи шпинделя толчковый, скачкообразный режим подачи сверла не позволяет производить надежное сверление стенок оборудования, изготовленных из высокопрочных легированных и износостойких сталей из-за скола режущих кромок сверл, оснащенных пластинами твердого сплава;

- отсутствует возможность оперативного контроля величины осевого перемещения шпинделя в процессе сверления и отвода его в исходное положение после окончания процесса.

Целью изобретения является упрощение действующей конструкции сверлильного устройства с обеспечением более надежной его работы, осуществление визуального контроля за происходящими процессами во время работы в удобных для восприятия единицах измерения, обеспечение возможности подбора оптимальных технологических режимов при сверлении деталей оборудования, изготовленных из труднообрабатываемых марок сталей.

Поставленная цель достигается устройством для сверления отверстий под давлением, содержащим опорную стойку, корпус, шпиндель со сверлом и узлом автоматической подачи шпинделя с механизмом его включения, ходовой винт, присоединительный фланец с узлом контроля давления, штурвал поступательного движения шпинделя и узел привода его вращения от гидромотора, выполненного с возможностью дистанционного управления изменением величины давления рабочей жидкости от гидравлической насосной станции, при этом устройство снабжено размещенной на валу гидромотора ведущей шестерней с двумя зубчатыми венцами, входящими в зацепление с ней двумя ведомыми шестернями, обеспечивающими одновременное вращение шпинделя вокруг своей оси и его поступательное перемещение с заданными технологическими режимами сверления, и встроенным в опорную стойку механическим счетчиком перемещения шпинделя, обеспечивающим контроль и фиксацию величины осевого перемещения шпинделя в прямом и обратном направлениях и контроль глубины сверления, при этом опорная стойка выполнена с разъемным кольцевым гнездом со встроенными в него подшипниками, охватывающим корпус узла автоматической подачи шпинделя.

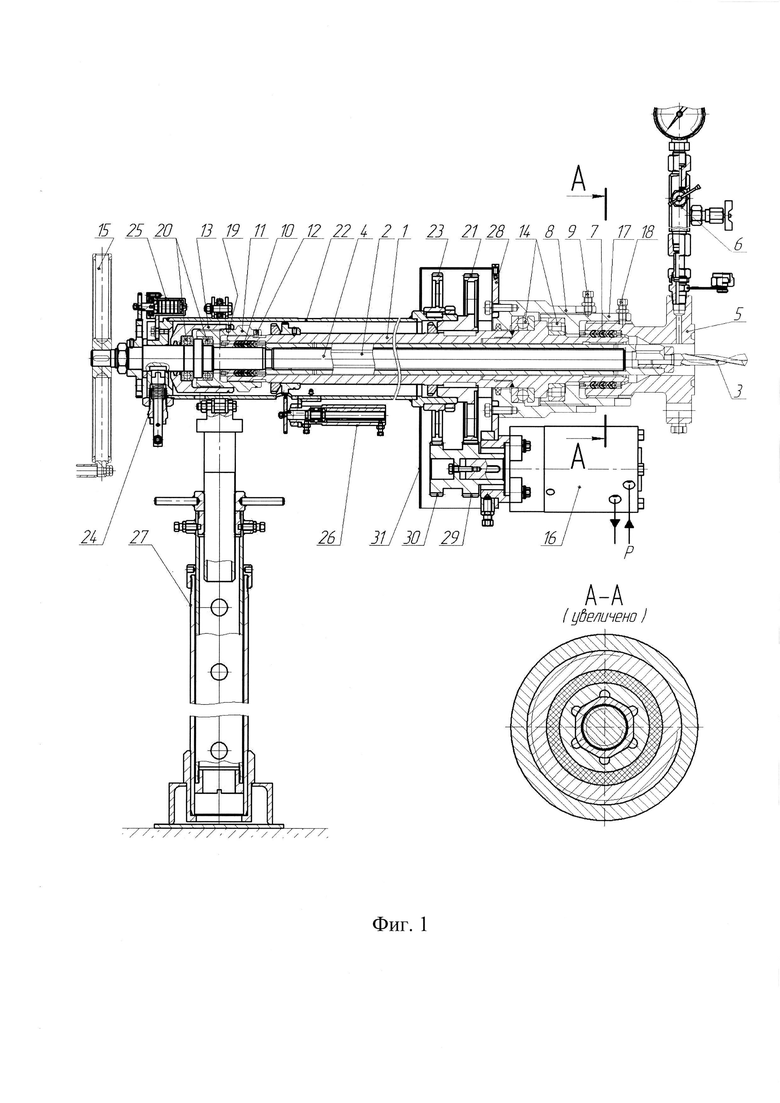

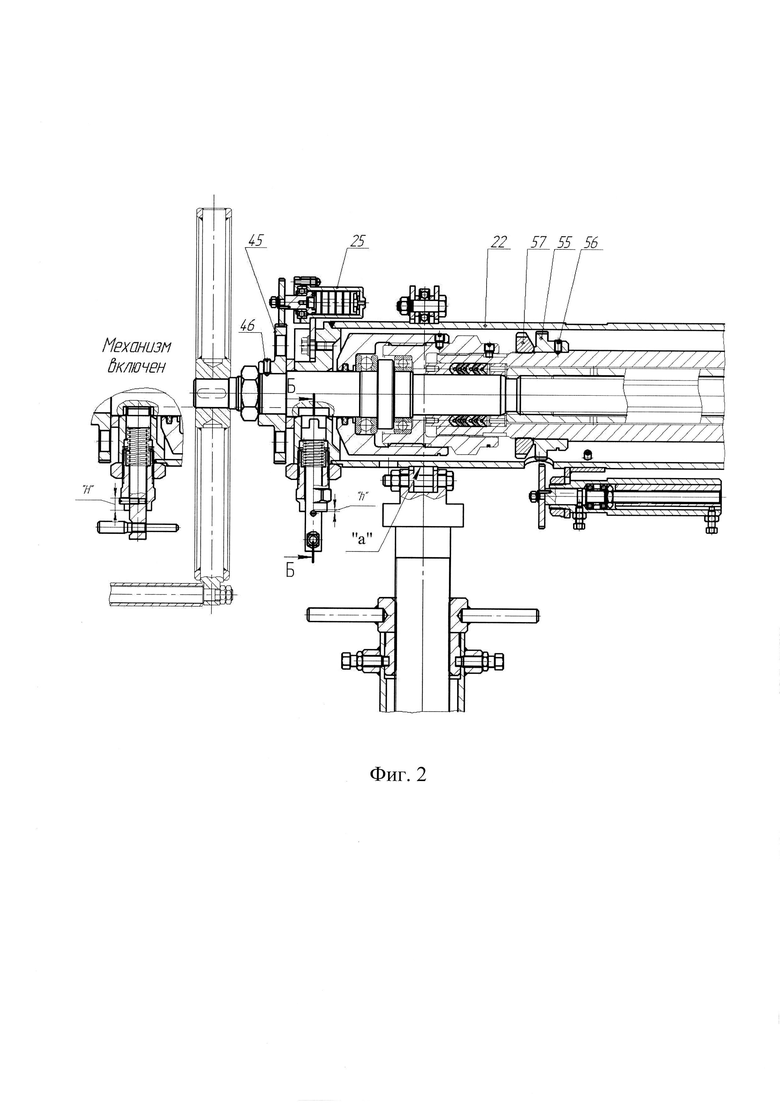

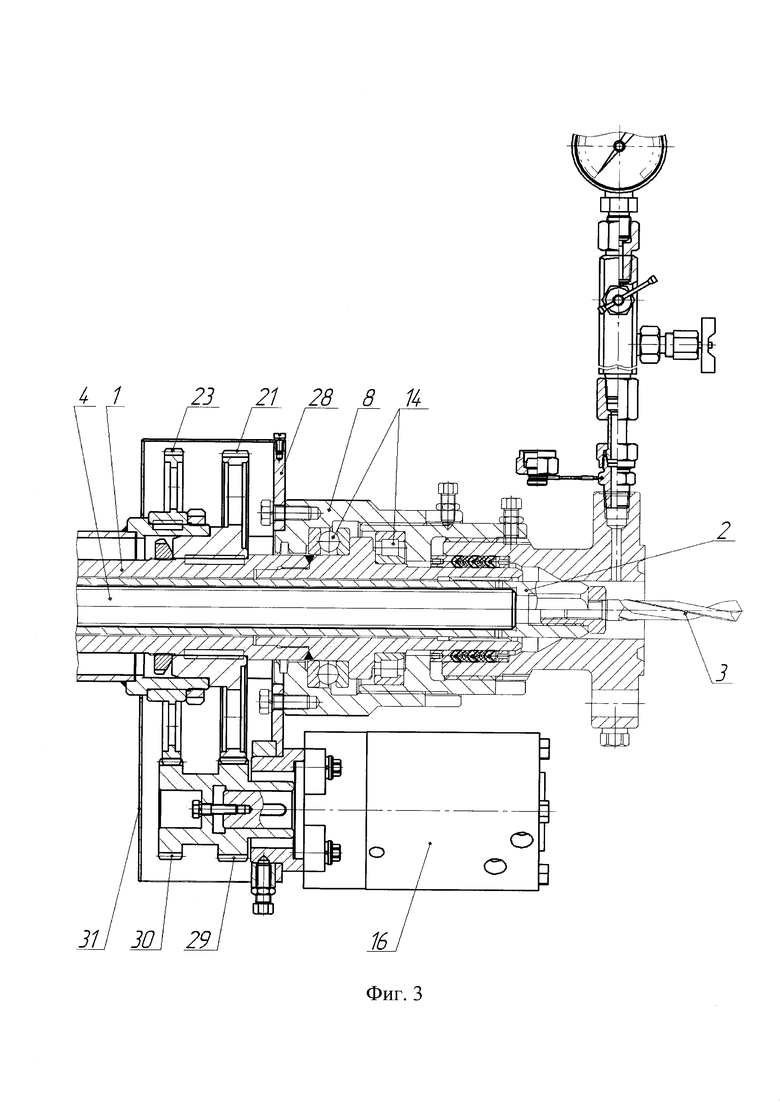

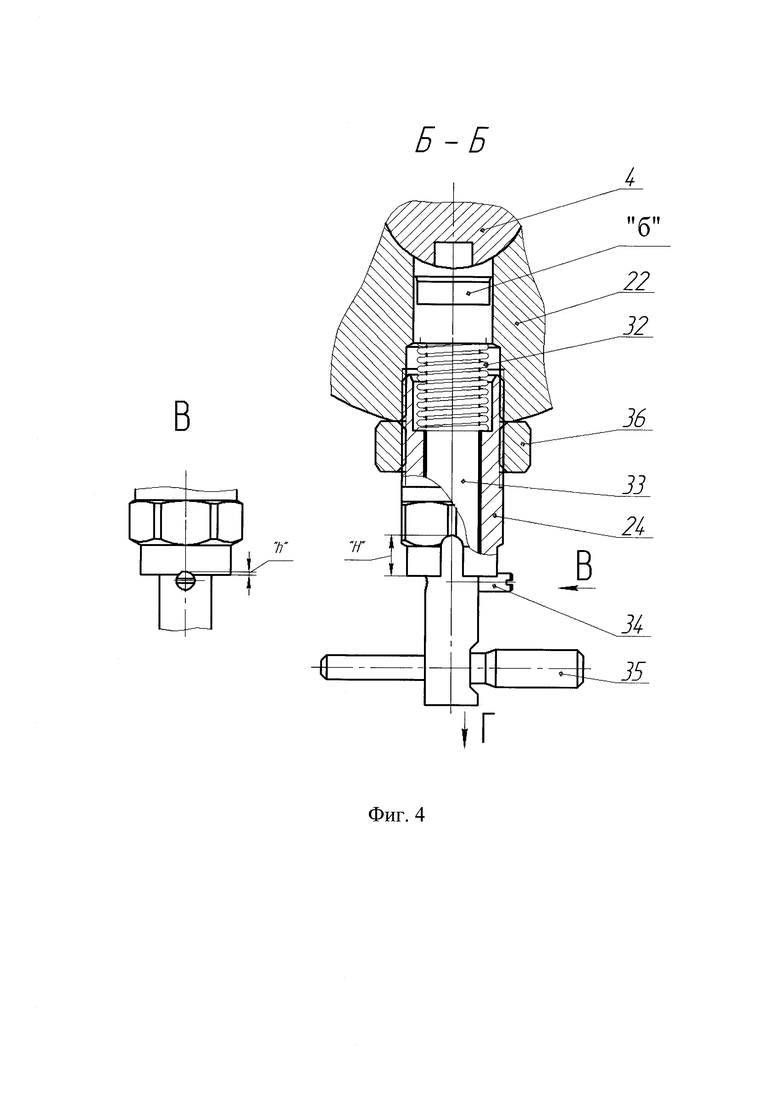

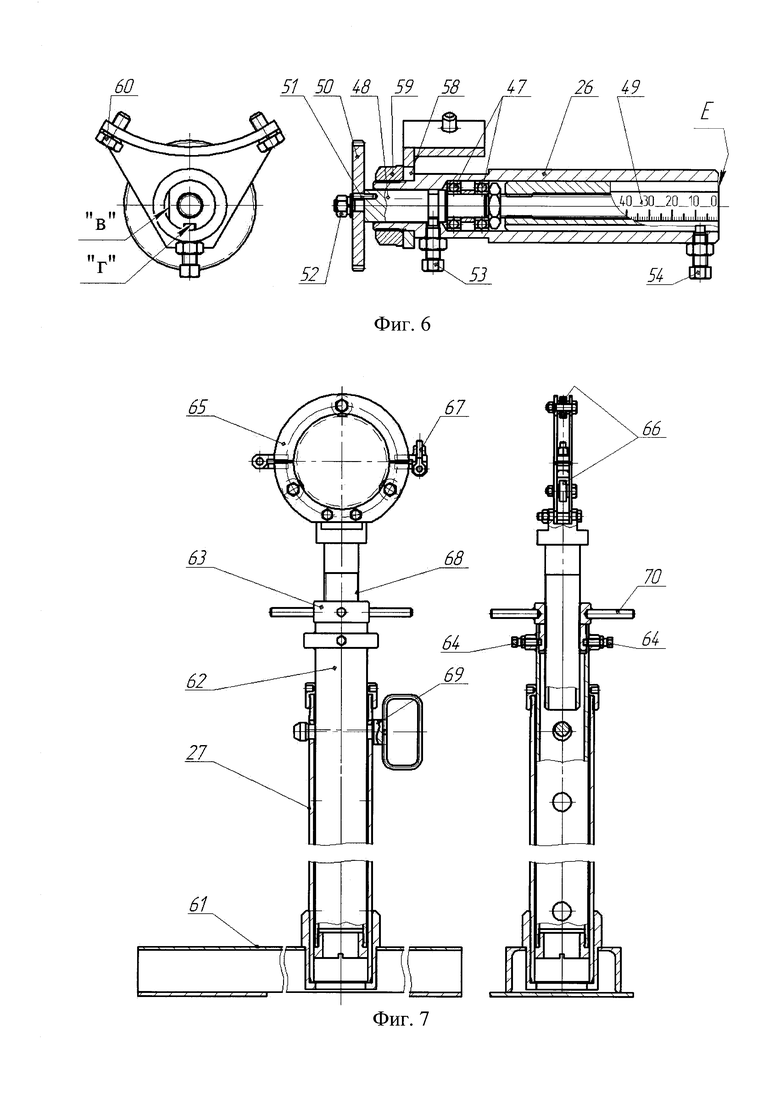

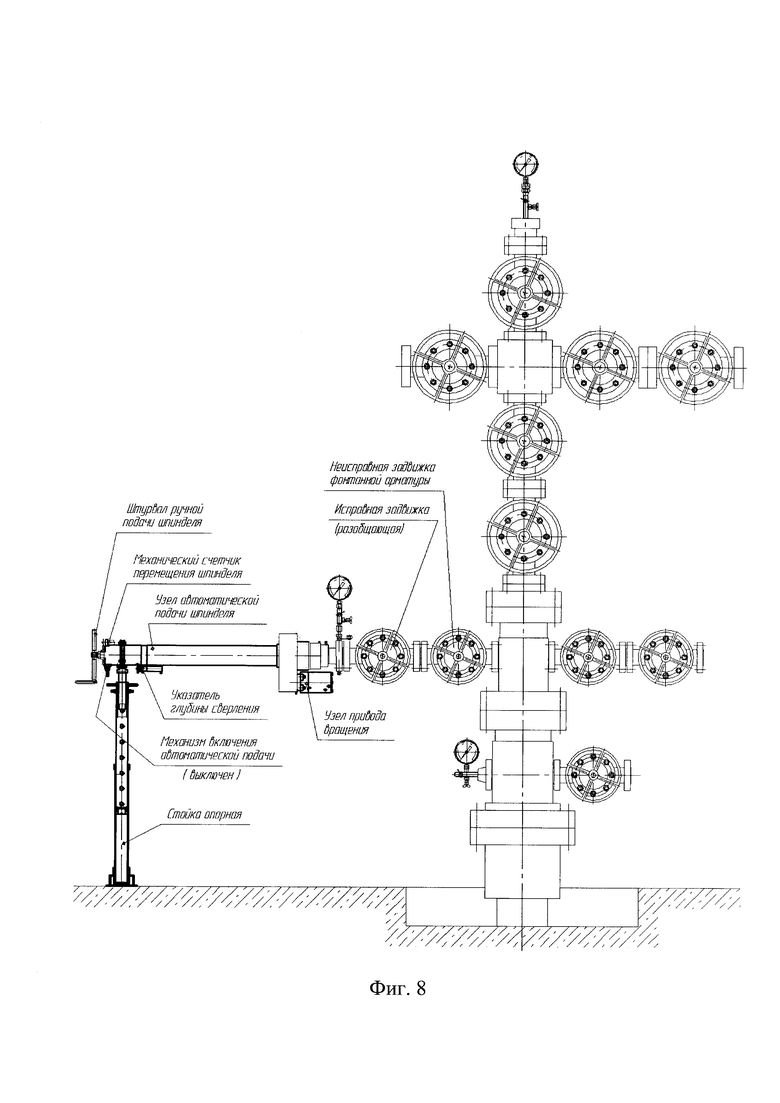

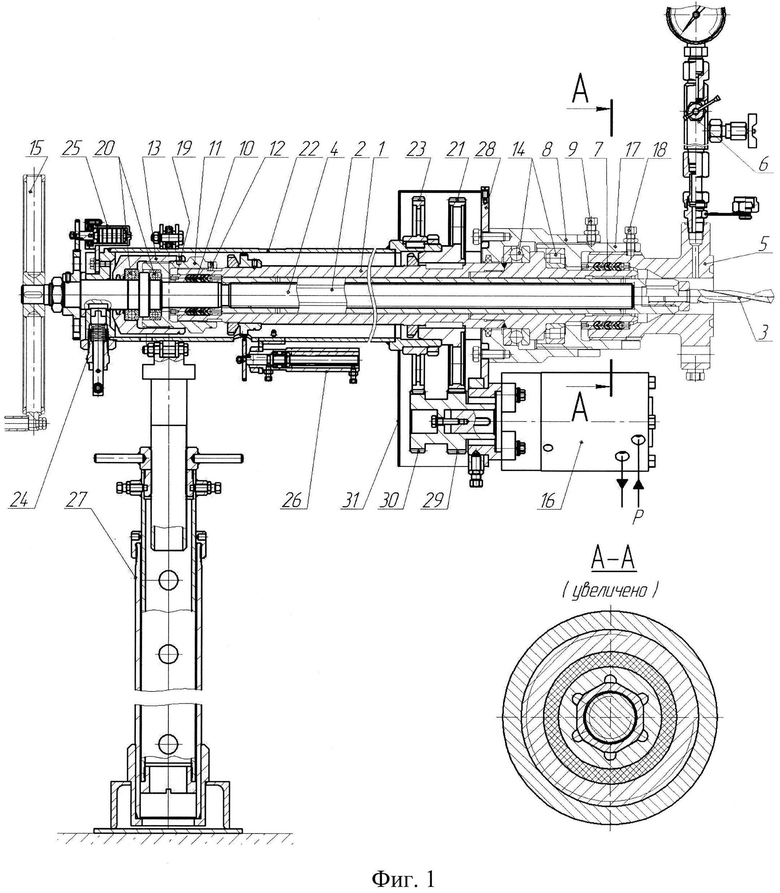

Конструкция устройства приведена на фиг. 1; на фиг. 2 и 3 - левая и правая части устройства соответственно; на фиг. 4 - сеч. Б-Б механизма включения автоматической подачи (фиг. 2); на фиг. 5 - механический счетчик перемещения шпинделя; на фиг. 6 - указатель глубины сверления; на фиг. 7 - виды спереди и сбоку опорной стойки; на фиг. 8 - схема монтажа устройства для сверления шибера неисправной боковой задвижки трубной головки фонтанной арматуры на скважине.

Устройство (фиг. 1) состоит из: полого корпуса 1, выполненного с буртом, размещенным в подшипниках 14, и с внутренним шестигранным отверстием в правом его конце; полого шпинделя 2 с наружной по всей длине шестигранной формой, входящей во внутреннее шестигранное отверстие корпуса 1 (сеч. А-А), с закрепленным в правом его конце сверлом 3 и, выполненной в левом конце, внутренней трапецеидальной резьбой; ходового винта 4, выполненного с буртом, размещенным в подшипниках 20, и с наружной трапецеидальной резьбой, сочлененной с ответной внутренней резьбой шпинделя 2; присоединительного фланца 5 с узлом контроля величины давления во внутренней полости устройства 6; уплотнительного узла 7 правого конца корпуса 1 с нажимной накидной гайкой 17 с фиксирующим ее на фланце 5 винтом 18; накидной гайки 8 с фиксирующим ее на гайке 17 винтом 9. В левом конце корпуса 1 размещен уплотнительный узел 10 ходового винта 4 с нажимной накидной гайкой 11 с фиксирующим ее на корпусе 1 винтом 12; накидной гайкой 13 с фиксирующим ее на гайке 11 винтом 19. На корпусе 1 закреплено шпоночным соединением ведомое зубчатое колесо 21 привода вращения шпинделя 4. На ступице колеса 21 и шейке ходового винта 4 подвижно размещен корпус 22 узла автоматической осевой подачи шпинделя 2 со сверлом 3. Ходовой винт 4 может приводиться во вращение вручную штурвалом 15 или автоматически при включенном в работу узле автоматической подачи шпинделя.

Встроенный в конструкцию устройства узел автоматической подачи шпинделя состоит из корпуса 22, выполненного в виде гильзы, оснащенной в правом ее конце втулкой, а в левом конце - днищем с центральным отверстием и размещенной подвижно втулкой на ступице ведомого зубчатого колеса 21 привода вращения шпинделя 2, отверстием днища - на шейке ходового винта 4, размещенной со стороны штурвала 15; ведомого зубчатого колеса 23, скрепленного с втулкой корпуса 22 шпоночным соединением и гайкой. На корпусе 22 со стороны его днища выполнена кольцевая проточка «а» (фиг. 2) для обхвата ее подшипниками кольцевого разъемного гнезда опорной стойки.

Днище корпуса 22 узла автоматической подачи шпинделя оборудовано механизмом включения автоматической подачи (фиг. 4) и механическим счетчиком перемещения шпинделя (фиг. 5), а на гильзе корпуса закреплен указатель глубины сверления (фиг. 6).

Узел привода вращения (фиг. 3) размещен в плите 28, скрепленной с гайкой 8, и состоит из гидромотора 16 с установленной на его валу и скрепленной с ним, посредством шпоночного соединения, ведущей шестерней, выполненной с двумя зубчатыми венцами 29 и 30, которые входят в зацепление с ведомыми зубчатыми колесами 21 и 23 привода вращения и осевой подачи шпинделя 2 соответственно. Зубчатые соединения закрыты защитным кожухом 31. При подаче дистанционно в гидромотор рабочей жидкости с избыточным давлением «P» от гидравлической насосной станции, располагаемой вне опасной зоны производства работ, происходит:

- вращение корпуса 1 вместе с расположенным внутри его шпинделем 2 с частотой вращения, заданной передаточным отношением зубчатого колеса 21 с зубчатым венцом 29 приводной шестерни;

- замедленное по отношению к вращению корпуса 1 вращение корпуса 22, заданное увеличенным передаточным отношением колеса 23 с зубчатым венцом 30 приводной шестерни против передаточного отношения колеса 21 с венцом 29;

- при включенном в работу узле включения автоматической подачи - осевая подача шпинделя 2 со сверлом 3 с величиной подачи, на каждый оборот шпинделя определяемой совокупностью передаточных отношений ведомых зубчатых колес 21, 23 с зубчатыми венцами 29 и 30 приводной шестерни и шагом ходового винта 4 по формуле:

S=[1-(Z21:Z29)×(Z30:Z23)]·tx.в.,

где: S - осевая подача шпинделя со сверлом, мм/об;

Z21 и Z23 - число зубьев ведомых зубчатых колес 21 и 23 соответственно;

Z29 и Z30 - число зубьев зубчатых венцов соответственно, 29 и 30 ведущей шестерни;

tx.в. - шаг трапецеидальной резьбы ходового винта 4, мм. Для изменения режимов сверления можно настроить требуемые их параметры (вращающий момент при сверлении и величину подачи сверла на оборот) путем замены приводной шестерни с зубчатыми венцами 29 и 30 и находящихся в зацеплении с ними ведомых колес 21 и 23 с подбором в каждой паре соответствующих модулей зацепления и числа зубьев.

Встроенный радиально в отверстие днища корпуса 22 механизм включения автоматической подачи (фиг. 4) состоит из резьбовой втулки 24, в которой под действием пружины 32 перемещается шток 33 с ввинченным резьбовым штифтом 34. Верхний конец штока 33 выполнен с большим диаметром пояском, размещенным в радиальном отверстии днища корпуса 22, и оснащен шпоночным выступом «б», а нижний конец штока оснащен рукояткой 35. Резьбовая втулка 24 контрится к днищу корпуса 22 гайкой 36. На нижнем торце резьбовой втулки 24 выполнены вертикальный паз глубиной «Н», для размещения в нем резьбового штифта 34 штока 33 при включенном состоянии механизма включения автоматической подачи и под углом 90° к пазу лунка глубиной «h», для размещения в ней штифта 34 при выключенном состоянии механизма.

Включается механизм воздействием на рукоятку 35 в направлении «Г» на величину «h» и поворотом ее на 90° в сторону до совмещения положения штифта 34 с вертикальным пазом, выполненным на торце втулки 24. После чего шток 33 под воздействием пружины 32 переместится до упора своим шпоночным выступом «б» в шейку ходового винта 4 и при повороте его по часовой стрелке штурвалом 15 в дно шпоночного паза, выполненного на шейке ходового винта.

Выключение механизма включения автоматической подачи выполняется воздействием на рукоятку 35 в направлении «Г» на величину «Н» и поворотом ее на 90° в сторону до совмещения положения штифта 34 с лункой, выполненной на торце втулки 24.

Механический счетчик перемещения шпинделя размещен в стойке 37 (фиг. 5), скрепленной с днищем корпуса 22 в прямоугольной выборке, выполненной в его торце, и состоит из: корпуса 25 с размещенным внутри его механизмом механического счетчика 38; оголовка 39, размещенного в подшипнике 40 и сочлененного с левым концом оси и первым ведущим цифровым диском механизма механического счетчика 38, который правым концом своей оси размещен в отверстии дна корпуса 25; ведомой зубчатой шестерни 41, размещенной на оси оголовка 39 и скрепленной с ним штифтом 42 и гайкой 43; крышки 44, скрепленной с корпусом 25 и стойкой 37 винтами 45; ведущего зубчатого колеса 45, установленного на ходовом винте 4 и скрепленного с ним винтом 46. Корпус 25 оснащен продольным смотровым окном, закрытым оргстеклом 71, для наблюдения за показаниями цифровых дисков механизма механического счетчика, и продольным пазом, для размещения в нем «лапок» обойм междисковых «шестерен» счетчика 38.

Показания счетчика определяются равенством Z45:Z41=tx.в.,

где: Z45 и Z41 - число зубьев ведущего колеса 45 и ведомой шестерни 41 соответственно;

tx.в. - шаг трапецеидальной резьбы ходового винта 4, мм.

Отсчет величины осевого перемещения шпинделя со сверлом происходит следующим образом.

При вращении ходового винта 4 штурвалом 15 вручную (при выключенной гидравлической насосной станции и выключенном механизме включения автоматической подачи) против часовой стрелки шпиндель 2 перемещается вперед из корпуса 1 устройства на величину шага трапецеидальной резьбы ходового винта на каждый оборот штурвала. При этом, во-первых, первый ведущий цифровой диск механизма механического счетчика совершит число оборотов, равное шагу трапецеидальной резьбы ходового винта 4 и в конце каждого оборота ведущего диска следующий за ним цифровой диск механизма счетчика совершит поворот на одно деление (из десяти), т.е. одно срабатывание второго диска соответствует величине перемещения шпинделя, равное 1 мм. Во-вторых, показания счетчика в миллиметрах увеличиваются на величину шага ходового винта на каждый оборот штурвала.

При вращении ходового винта 4 штурвалом 15 вручную по часовой стрелке шпиндель перемещается назад вовнутрь корпуса устройства на величину шага ходового винта на каждый оборот ходового винта и соответственно уменьшаются показания счетчика на величину шага ходового винта на каждый оборот винта.

Указатель глубины сверления (фиг. 6) состоит из корпуса 26 с размещенным внутри него в подшипниках 47 винтом 48 с наружной резьбой; полого плунжера 49 с внутренней резьбой, выполненной в левом его конце, и наружными лыской «в» и продольным пазом «г»; ведомой зубчатой шестерни 50, размещенной на оси винта 48 и скрепленной с ним штифтом 51 и гайкой 52; стопорных винтов 53 и 54 корпуса 26, концы которых, введенные в кольцевую канавку винта 48 и продольный паз плунжера 49 соответственно, ограничивают винт 48 от осевых перемещений и плунжер 49 от вращения соответственно; ведущего зубчатого колеса 55 (фиг. 2), скрепленного с корпусом 1 устройства винтом 56 и гайкой 57. Корпус 26 размещен в пазу кронштейна 58 и крепится к нему гайкой 59. Кронштейн 58 скреплен с корпусом 22 болтами 60. На лыске плунжера 49, начиная от правого его торца, нанесена метрическая шкала с ценой деления 1 мм.

Выдвижение плунжера 49 из корпуса 26 при включенном в работу указателе глубины сверления при сверлении отверстия (ведущее зубчатое колесо 55 и ведомая шестерня 50 находятся в зацеплении), определяется равенством:

(Z55:Z50)·tв.у.=tх.в.,

где: Z55 и Z50 - число зубьев ведущего зубчатого колеса 55 и ведомой шестерни 50 соответственно;

tв.y. - шаг резьбы винта 48 указателя, мм;

tx.в. - шаг трапецеидальной резьбы ходового винта 4, мм.

Контроль глубины сверления выполняется следующим образом. Перед началом сверления стенки технологического оборудования шестерня 50 указателя глубины сверления при совмещенном торце плунжера 49 с торцом «Е» корпуса 26 вводится в зацепление с ведущим колесом 55 путем ослабления крепления гайки 59, перемещения корпуса 22 по пазу кронштейна 58 до сочленения зубьев шестерни 50 с колесом 55 и последующей затяжки гайки 59. При включенном в работу узле автоматической подачи шпинделя путем ввода шпоночного выступа штока 33 в шпоночный паз ходового винта 4 и подачи в гидромотор рабочей жидкости с избыточным давлением «Р» от гидравлической насосной станции ведомые зубчатые колеса 21 и 23 приводятся во вращение с разными угловыми скоростями. Замедленное вращение колеса 23 передается корпусу 22 с узлом контроля глубины сверления и ходовому винту 4 через шток 33 механизма включения автоматической подачи, скрепленного с корпусом 22. Ускоренное вращение колеса 21 передается корпусу 1 и шпинделю 2. Колеса 21 и 23 при вращении начинают сдвигаться относительно друг друга в тангенциальном направлении и шпиндель 2 со сверлом 3, сочлененный с ходовым винтом 4, а также плунжер 49, сочлененный с винтом 48, входящим в зацепление своей шестерней 50 с колесом 55, скрепленным с корпусом 1, начинают синхронно выдвигаться вперед. При каждом полном отставании на один оборот колеса 23 относительно колеса 21 шпиндель 2 и плунжер 49 синхронно выдвигаются вперед на величину шага трапецеидальной резьбы ходового винта 4. При этом, по метрической шкале с ценой деления 1 мм на лыске плунжера 49, по мере его выдвижения из корпуса 26, считывается глубина сверления.

Опорная стойка (фиг. 7) состоит из корпуса 27, установленного во втулку основания 61; стойки 62, размещенной в корпусе 27 и оснащенной ходовой гайкой 63 и двумя стопорными винтами 64, концы которых, введенные в кольцевую проточку ходовой гайки 63, ограничивают ее от осевых перемещений; разъемного кольцевого гнезда 65, корпус которого оснащен тремя подшипниками 66, откидным болтом 67 с гайкой и винтом 68, ввинченным в ходовую гайку 63, и штыря 69. В стойке 62 выполнен ряд сквозных отверстий с определенным шагом. В корпусе 27 выполнено одно сквозное отверстие. Ходовая гайка 63 оснащена рукоятками 70. Опорная стойка используется при монтаже устройства для выполнения операции сверления в горизонтальном положении следующим образом.

Стойка 62 фиксируется в корпусе 27 штырем 69 при совмещении с отверстием корпуса отверстия стойки, находящегося ближе других отверстий стойки к отверстию корпуса. Необходимое горизонтальное положение устройства обеспечивается вращением ходовой гайки 63 за ее рукоятки 70 по часовой стрелке или против часовой стрелки в зависимости от необходимости корректировки положения охваченной части устройства гнездом опорной стойки вверх или вниз соответственно.

Порядок работы устройства приведен на примере выполнения операции по сверлению шибера неисправной боковой задвижки трубной головки фонтанной арматуры на скважине (фиг. 8).

Устройство через уплотнительную прокладку (на фиг. 8 не приведена) своим присоединительным фланцем крепится к фланцу закрытой исправной (разобщающей) задвижки. С помощью опорной стойки устройства обеспечивается горизонтальное соосное положение оси устройства с осью блока боковых задвижек трубной головки. После открытия исправной задвижки штурвалом 15 приводится во вращение против часовой стрелки ходовой винт 4 при выключенном механизме включения автоматической подачи и не подсоединенной гидравлической насосной станции к гидромотору узла привода вращения устройства. В результате чего шпиндель 2 со сверлом 3 поступательно движется через открытую задвижку в полость неисправной задвижки до упора сверлом в ее шибер. При этом перемещение шпинделя со сверлом по каналам задвижек регистрируется механическим счетчиком и выводится им в его смотровое окно для контроля осевого перемещения шпинделя со сверлом. Далее включается узел автоматической подачи шпинделя в работу путем включения механизма включения автоматической подачи, шестерня 50 указателя глубины сверления, при совмещенном торце его плунжера 49 с торцом корпуса 26, вводится в зацепление с колесом 55, подключается гидравлическая насосная станция к гидромотору устройства с помощью рукавов высокого давления, оснащенных быстроразъемными соединениями (на фиг. 8 не приведены), и подачей рабочей жидкости с избыточным давлением от гидравлической насосной станции в гидромотор выполняется дистанционно сверление шибера неисправной задвижки. При этом глубина сверления контролируется по метрической шкале плунжера 49, выдвигающегося из корпуса 26. После окончания процесса сверления выключается гидравлическая насосная станция, отсоединяются рукава от гидромотора, шестерня 50 указателя глубины сверления выводится из зацепления с колесом 55, считывается размер выдвинутого плунжера 49 и вращением штурвала по часовой стрелке шпиндель со сверлом выводится из полости неисправной задвижки за шибер исправной задвижки с учетом размера выдвинутого плунжера 49. При этом перемещение шпинделя со сверлом по каналам задвижек контролируется по показаниям механического счетчика. Исправная (разобщающая) задвижка закрывается. Давление во внутренней полости устройства стравливается узлом 6 в атмосферу. После чего устройство демонтируется с исправной задвижки.

Устройство может быть использовано и в других отраслях промышленности: нефтехимической; химической и пр.

Объектами сверления также могут быть трубы, запорная арматура, сосуды под давлением и др.

Устройство изготовлено и испытано в цеховых условиях Оренбургской ВЧ ООО «Газпром газобезопасность».

Источники информации

1. «Устройство сверлильно-фрезерное УСФ», патент на изобретение №2309821, 10.11.2007 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СВЕРЛИЛЬНО-ФРЕЗЕРНОЕ УСФ | 2006 |

|

RU2309821C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 1992 |

|

RU2045603C1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для вырезки отверстий в трубопроводе под давлением среды | 2023 |

|

RU2808892C1 |

| БУРОВАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ГОРНЫХ ПОРОД НА НЕБЕСНЫХ ТЕЛАХ | 2021 |

|

RU2770475C1 |

| Шпиндельный узел сверлильного станка | 1982 |

|

SU1093427A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1999 |

|

RU2147975C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1997 |

|

RU2128277C1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 2008 |

|

RU2380199C1 |

Изобретение относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и может быть использовано для дистанционного сверления отверстий в стенках технологического оборудования, находящегося под давлением. Устройство содержит опорную стойку, корпус, шпиндель со сверлом и узлом автоматической подачи шпинделя, ходовой винт, присоединительный фланец с узлом контроля давления, штурвал поступательного движения шпинделя и узел привода его вращения от гидромотора. Предусмотрена размещенная на валу гидромотора ведущая шестерня с двумя зубчатыми венцами, входящими в зацепление с ней двумя ведомыми шестернями, обеспечивающими одновременное вращение шпинделя вокруг своей оси и его поступательное перемещение. В опорную стойку встроен механический счетчик перемещения шпинделя, обеспечивающий контроль и фиксацию величины осевого перемещения шпинделя и контроль глубины сверления. В результате упрощается конструкция устройства и повышается надежность его работы. 8 ил.

Устройство для сверления отверстий под давлением, содержащее опорную стойку, корпус, шпиндель со сверлом и узлом автоматической подачи шпинделя с механизмом его включения, ходовой винт, присоединительный фланец с узлом контроля давления, штурвал поступательного движения шпинделя и узел привода его вращения от гидромотора, выполненного с возможностью дистанционного управления изменением величины давления рабочей жидкости от гидравлической насосной станции, отличающееся тем, что оно снабжено размещенной на валу гидромотора ведущей шестерней с двумя зубчатыми венцами, входящими в зацепление с ней двумя ведомыми шестернями, обеспечивающими одновременное вращение шпинделя вокруг своей оси и его поступательное перемещение с заданными технологическими режимами сверления, и встроенным в опорную стойку механическим счетчиком перемещения шпинделя, обеспечивающим контроль и фиксацию величины осевого перемещения шпинделя в прямом и обратном направлениях и контроль глубины сверления, при этом опорная стойка выполнена с разъемным кольцевым гнездом со встроенными в него подшипниками, охватывающим корпус узла автоматической подачи шпинделя.

| УСТРОЙСТВО СВЕРЛИЛЬНО-ФРЕЗЕРНОЕ УСФ | 2006 |

|

RU2309821C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 2007 |

|

RU2351837C2 |

| Устройство для врезки отвода в действующий трубопровод | 1988 |

|

SU1562579A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2229961C1 |

| ИНГАЛЯТОР И СПОСОБ ЕГО РАБОТЫ | 2020 |

|

RU2800812C1 |

Авторы

Даты

2016-11-27—Публикация

2015-02-11—Подача