Изобретение относится к косилке, содержащей группу рабочих органов, расположенных при работе поперечно направлению рабочего движения, имеющей, в частности, несущую конструкцию и связанный с ней режущий аппарат, выполненный из двух частей, каждая из которых снабжена органами резания и элементами привода, расположенными, по крайней мере частично, под этими органами резания, причем несущая конструкция содержит, в частности, два центральных несущих органа, один из которых соединен с первой частью режущего аппарата, а другой со второй частью режущего аппарата, причем эта группа рабочих органов содержит, кроме того, средства привода, включающие, в частности, два органа привода, расположенных над прилегающими краями двух частей режущего аппарата, на которые передается движение от источника движения через средства трансмиссии, причем один из органов привода соединен с элементами привода первой части режущего аппарата, а другой орган привода соединен с элементами привода второй части режущего аппарата, причем эта группа рабочих органов, кроме того, снабжена средствами связи, через которые она соединяется с конструкцией, предназначенной для навески на моторное транспортное средство.

Известна навесная косилка, содержащая шасси, расположенное поперечно направлению рабочего движения. На каждом своем конце это шасси имеет колесо; посредством тих колес шасси опирается на поверхность земли и перемещается по ней. В средней части шасси предусмотрена тяга, позволяющая подсоединить косилку к трактору.

Шасси служит опорой для группы рабочих органов, содержащих два механизма косьбы и кондиционирования. При виде сверху два механизма косьбы и кондиционирования образуют между собой тупой угол, открытый назад. Каждый механизм косьбы и кондиционирования содержит часть режущего аппарата, снабженного органами резания, и несущего конструкцию, с которой соединена упомянутая часть режущего аппарата. На каждом своем конце эта часть содержит ротор, вращающийся вокруг оси, направленной вверх. Несущая конструкция содержит два несущих органа, на которые опирается часть режущего аппарата, пересекая верхнюю часть соответствующих роторов. Каждый механизм косьбы и кондиционирования содержит также гидравлический двигатель, расположенный над тем его концом, который прилегает к другому механизму косьбы и кондиционирования. Оба гидравлических двигателя соединены друг с другом телескопическим валом с универсальными шарнирами, так что вращательное движение органов резания одного их механизмов косьбы и кондиционирования синхронно с вращательным движением органов резания другого механизма косьбы и кондиционирования.

Оба механизма косьбы и кондиционирования соединены друг с другом посредством шарового шарнира, расположенного, по крайней мере частично, под плоскостью органов резания, а с другой стороны через общую несущую конструкцию. Эта общая несущая конструкция образована фермой, проходящей выше механизмов косьбы и кондиционирования. Каждый механизм косьбы и кондиционирования соединен с соответствующим концом этой фермы с помощью направляющей вилки, которая позволяет механизму косьбы и кондиционирования с одной стороны, качаться вокруг оси, проходящей в направлении рабочего движения, а, с другой стороны, перемещаться поперечно этому направлению рабочего движения.

Полученная таким образом группа рабочих органов содержит вилки, служащие для подвески штанг, которые образуют деформируемый параллелограмм и посредством которых на шасси навешивается группа рабочих органов.

Так как два механизма косьбы и кондиционирования такой известной косилки обладают некоторым числом свободы друг относительно друга, несущая конструкция группы рабочих органов является довольно сложной и, следовательно, дорогостоящей. Кроме того, многочисленные соединения уменьшают степень надежности косилки, так как по истечению некоторого времени эксплуатации в одних соединениях возникают недопустимые зазоры, а другие могут заклиниваться. Что касается средства привода группы рабочих органов, то они также не могут считаться удовлетворительными.

Изобретение имеет целью создание косилки с жесткой группой рабочих органов, которую легко можно было бы подсоединять к конструкции, служащей, в частности, для ее перемещения при работе, и средства привода которой были бы простыми и надежными.

Предлагаемая косилка отличается тем, что каждый орган привода содержит коробку конической передачи; каждый центральный несущий орган жестко связан с соответствующей коробкой конической передачи; и оба центральных несущих органа непосредственно и/или косвенно жестко связаны между собой.

Благодаря такому устройству соединение между обеими частями режущего аппарата очень жесткое и надежное, привод также относительно простой и надежный.

Согласно еще одной отличительной особенности может быть предусмотрено, что на прилегающих концах обеих частей режущего аппарата сверху может быть установлено по ротору с осью вращения, направленной вверх. Эти две оси вращения по крайней мере в существенной степени параллельны друг другу. В этом случае также может быть предусмотрено, чтобы один из центральных несущих органов проходил в соответствующий ротор одной из частей режущего аппарата, пересекая ее верхнюю часть, и чтобы другой центральный несущий орган проходил в соответствующий ротор другой части режущего аппарата, также пересекая ее верхнюю часть.

Предпочтительно также предусмотреть, чтобы каждый центральный орган был соединен с соответствующей коробкой конической передачи с возможностью съема.

Кроме того, обе части режущего аппарата непосредственно соединены одна с другой посредством элемента сцепления, находящегося, по крайней мере частично, под плоскостью резания органов резания. Жесткость связи между двумя частями режущего аппарата в результате этого будет увеличиваться.

Еще больше усилить эту жесткость можно, если элемент сцепления будет жестко соединять обе части режущего аппарата между собой.

Непосредственная связь между двумя центральными несущими органами может быть реализована с помощью траверсы.

Косвенная связь между двумя центральными несущими органами может обеспечиваться на уровне двух коробок конической передачи, которые тогда будут жестко соединены между собой. Эта жесткая связь между коробками конической передачи может быть реализована в дополнение к непосредственной связи между двумя центральными несущими органами.

Эта траверса и/или коробки конической передачи, жестко соединенные между собой, снабжаются средствами связи, обеспечивающими сцепление группы рабочих органов с конструкцией, служащей, в частности при работе, для перемещения этой группы рабочих органов. Такое устройство представляет собой интерес, так как группа рабочих органов навешивается на упомянутую конструкцию в зоне большой жесткости.

В предпочтительном варианте реализации каждый центральный несущий орган содержит, в частности, стойку, а элементы привода соответствующей части режущего аппарата вал привода, с осью вращения, направленной вверх, и приводимый вращение соответствующей коробкой конической передачи. Этот вал привода вращается в упомянутой стойке и, кроме того, связан с ней передачей, так что упомянутая часть режущего аппарата соединена со стойкой через вал привода.

Предпочтительно, эта стойка соединена с возможностью съема с соответствующей коробкой конической передачи.

Когда две стойки соединяются между собой с помощью траверсы, то она предпочтительно располагается над соответствующими роторами.

Каждая коробка конической передачи имеет входной вал, расположенный в плоскости, по крайней мере в существенной степени горизонтальной, и оба входных вала направлены по крайней мере в существенной степени навстречу друг другу. Кроме того, предусмотрено, что средства привода содержат распределительную коробку конической передачи, расположенную, по крайней мере частично, между двумя коробками конической передачи и передающую движение на упомянутые входные валы.

Когда предусматривается реализация жесткой связи между двумя коробками конической передачи, то эта жесткая связь предпочтительно выполняется с помощью распределительной коробки конической передачи.

Предпочтительно, чтобы коробки конической передачи и распределительная коробка конической передачи образовывали единую входную коробку передач, выполненную в виде одной детали, что придает всему узлу очень высокую жесткость.

Согласно еще одной дополнительной особенности изобретения, предусмотрено, чтобы входной вал распределительной коробки конической передачи был направлен с учетом направления рабочего перемещения назад.

Кроме того, конструкция, с которой соединена группа рабочих органов, содержит шасси и устройство подвески, предназначенное для подсоединения группы рабочих органов к шасси таким образом, чтобы эта группа рабочих органов могла перемещаться относительно шасси, в частности, по высоте.

Согласно еще одной дополнительной особенности изобретения, может быть предусмотрено, чтобы конструкция, с которой соединена группа рабочих органов, содержала шасси, опирающееся на поверхность земли с помощью колес, и тягу, связанную с шасси соединительным валиком с осью вращения, направленной вверх.

Этот соединительный валик предпочтительно располагается, по крайней мере в существенной степени, в средней части шасси, если рассматривать поперечно направлению рабочего движения. Он может быть также реализован в виде втулки, предусмотренной на заднем конце тяги, которая может вращаться в подшипнике, выполненном как одно целое с шасси.

Средства трансмиссии содержат, в частности, промежуточную коробку передач, часть которой связана с тягой, а ось вращения выходного вала которой совпадает с осью соединительного валика, связывающего тягу с шасси.

Другая часть этой промежуточной коробки передач может быть соединена с шасси и предусматривается, чтобы обе части ее могли вращаться одна относительно другой вокруг оси соединительного валика, связывающего тягу с шасси.

В этом случае вторая часть промежуточной коробки передач может содержать входной вал, ось вращения которого, по крайней мере в существенной степени, совпадает с осью вращения соединительного валика, и предпочтительно предусмотреть, чтобы выходной вал первой части и входной вал второй части были соединены между собой посредством сцепления.

Следовательно, возможные недостатки позиционирования первой части относительно второй части можно считать допустимыми, так как они не вносят в средства трансмиссии опасных напряжений.

Предпочтительно, такое сцепление выполняется в виде универсального шарнира.

Предпочтительно также, чтобы первая часть, связанная с тягой, располагалась над второй частью, связанной с шасси.

Средства трансмиссии содержат, кроме того, трансмиссионный вал с универсальными шарнирами, передающий движение от выходного вала промежуточной коробки передач на входной вал распределительной коробки конической передачи.

Обладая такими свойствами, тяга легко может занимать различные рабочие положения, и группа рабочих органов сможет перемещаться относительно шасси, не вызывая дополнительных напряжений в средствах трансмиссии.

Согласно еще одной отличительной особенности, трансмиссионный вал с универсальными шарнирами расположен, при взгляде сверху, по крайней мере в существенной степени, в направлении рабочего перемещения.

В одном из вариантов реализации предусмотрено, чтобы выходной вал промежуточной коробки передачи располагался с учетом направления рабочего движения позади входного вала распределительной коробки конической передачи.

Предусматривается также, чтобы выходной вал второй части промежуточной коробки передач и входной вал распределительной коробки конической передачи были по крайней мере в существенной степени параллельны направлению рабочего перемещения.

В нормальном рабочем режиме, кроме того, предпочтительно, чтобы входной вал распределительной коробки конической передачи и выходной вал второй части промежуточной коробки передач располагались, по крайней мере в существенной степени, на одинаковой высоте относительно поверхности земли.

Обе части режущего аппарата образуют между собой, при взгляде сверху, тупой угол менее 180о, открытый назад. Благодаря такому расположению, в колее за косилкой может быть сформирован один валок продукта, обрезанный на ширину меньшую, чем ширина резания, и это несмотря на то, что группа рабочих органов содержит две части режущего аппарата.

В этом конкретном случае предпочтительно, чтобы распределительная коробка конической передачи содержала коническое зубчатое колесо, передающее движение непосредственно на входной вал одной из коробок конической передачи, а входные валы двух коробок конической передачи были связаны между собой сцеплением.

В предпочтительном варианте реализации это сцепление содержит два универсальных шарнира, расположенных, по крайней мере в существенной степени, симметрично по одну и другую сторону вертикальной плоскости, направленной в сторону рабочего перемещения и проходящей через вершину тупого угла, образованного двумя входными валами, т.е. двумя частями режущего аппарата.

Может быть предусмотрено, чтобы несущая конструкция содержала, кроме того, для каждой части режущего аппарата, с одной стороны, внешний несущий орган, связанный с соответствующей частью режущего аппарата вблизи внешнего ее края, и с другой стороны, несущую трубу, жестко связанную одним из своих концов с соответствующей коробкой конической передачи, а вблизи другого своего конца с внешним несущим органом.

Предпочтительно, на наружном конце каждой части режущего аппарата смонтирован ротор с осью вращения, также направленной вверх. Эта ось вращения, по крайней мере в существенной степени, параллельна оси вращения ротора, смонтированного на другом конце соответствующей части режущего аппарата.

В этом случае предпочтительно предусмотреть, чтобы каждый внешний несущий орган проходил в соответствующий внешний ротор, пересекая его верхнюю часть.

Каждый внешний несущий орган содержит, в частности, стойку, а элементы привода соответствующей части режущего аппарата вал с осью вращения, направленной вверх, для приведения вращение соответствующего внешнего ротора. Этот вал вращается в упомянутой стойке и, кроме того, связан с ней передачей, так что упомянутая часть режущего аппарата соединена со стойкой с помощью этого вала.

Предпочтительно предусмотреть также, чтобы одна из опорных труб была снабжена средствами связи для подвески группы рабочих органов на конструкцию, которая служит для перемещения этой группы рабочих органов при работе.

Может быть предусмотрено, чтобы коробка конической передачи, по крайней мере одной части режущего аппарата, содержала выходной вал, и чтобы внутри соответствующей несущей трубы вращался трансмиссионный вал, соединенный на своем конце вблизи коробки конической передачи с выходным валом этой коробки и выходящий своим другим концом из внешнего края несущей трубы.

Если группа рабочих органов содержит, кроме того, позади органов резания органы обработки продукта, срезанного органами резания, то эти органы обработки приводятся в движение тем же трансмиссионным валом.

С каждой частью режущего аппарата может быть соединена часть органов обработки. В каждой опорной трубе предусматривается также трансмиссионный вал, предназначенный для приведения в движение соответствующей части органов обработки. В этом случае также предпочтительно, чтобы трансмиссионный вал, связывающий выходной вал второй части промежуточной коробки передач со входным валом распределительной коробки конической передачи, располагался между двумя частями органов обработки продукта, срезанного органами резания. Эти органы обработки представляют собой в предпочтительном варианте реализации органы кондиционирования срезанного продукта.

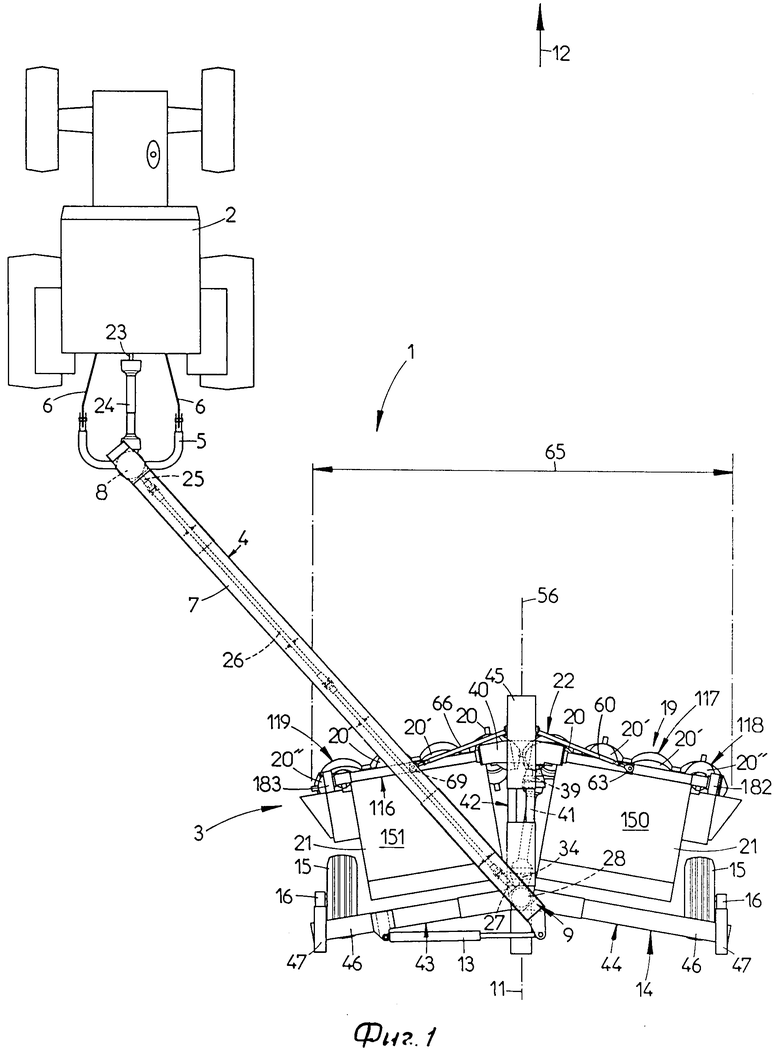

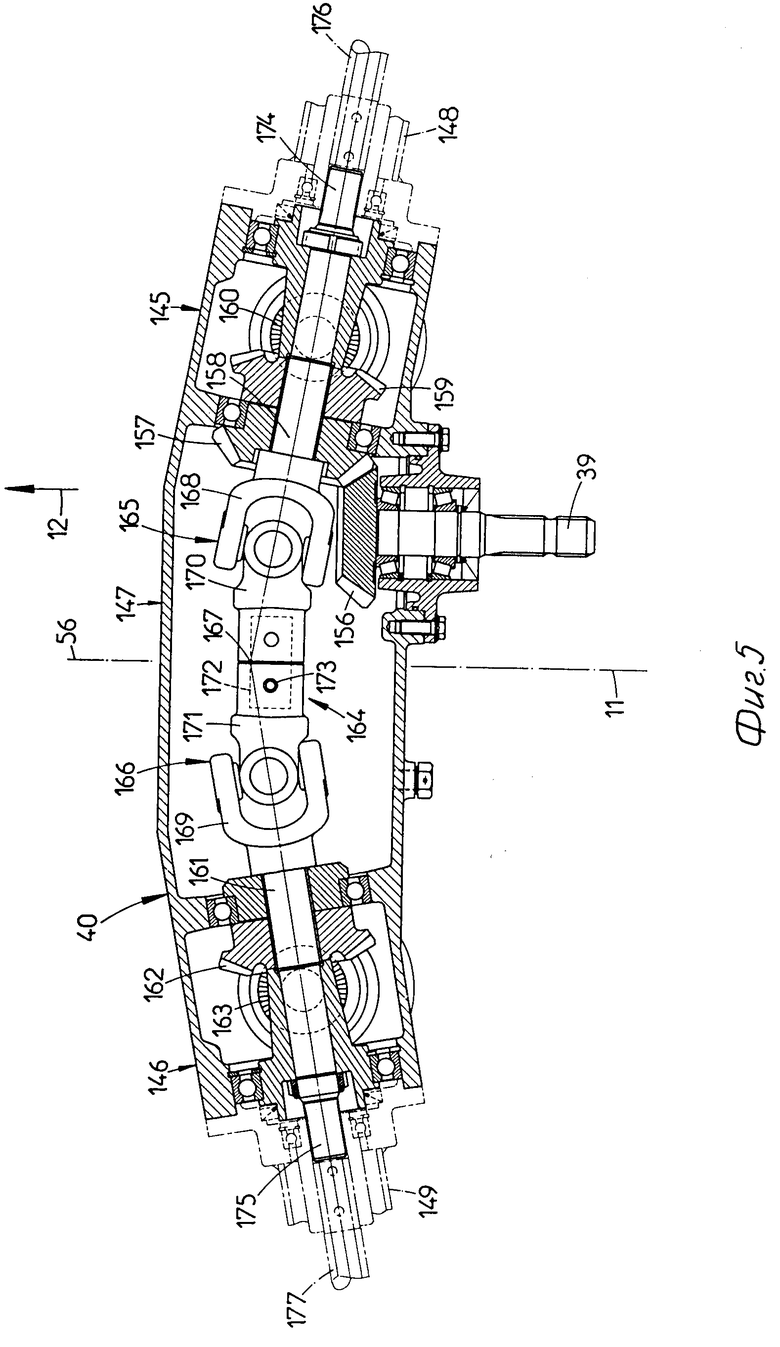

На фиг. 1 изображена предлагаемая косилка, навешенная на сельскохозяйственный трактор, план; на фиг. 2 то же, вид сбоку; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 элемент сцепления, соединяющий две части режущего аппарата между собой план; на фиг. 5 входная коробка передачи группы рабочих органов.

Предлагаемая косилка навешенная на сельскохозяйственный трактор 2, состоит из корпуса 3 и тяги 4. Последняя образована первичной тягой 5, предназначенной для навешивания на нижние кронштейны 6 задней сцепки сельскохозяйственного трактора, и вторичной тягой 7, соединенной с корпусом, косилки.

Первичная тяга 5 соединена с передним концом вторичной тяги 7 с помощью устройства связи 8, известным специалистам в данной области, которое в частности допускает качание первичной тяги относительно вторичной тяги вокруг оси, по крайней мере в существенной степени вертикальной.

Вторичная тяга 7 вблизи своего заднего конца соединена с корпусом 3 посредством соединительного валика 9 с геометрической осью 10, по крайней мере вертикальной (фиг. 2) и проходящей в средней вертикальной плоскости 11 корпуса, направленной в сторону рабочего перемещения 12.

Угловое положение тяги 4 относительно корпуса может быть изменено путем поворота тяги вокруг оси 10 соединительного валика 9. Установка в желаемое угловое положение и удержание в нем обеспечиваются гидравлическим домкратом 13. Благодаря такому устройству корпус 3 косилки (1), может, в частности при работе, располагаться (при взгляде сзади в направлении рабочего перемещения) либо справа, либо слева от сельскохозяйственного трактора. Это обеспечивает возможность косить при проходе туда и обратно.

Корпус 3 косилки содержит шасси 14. опирающееся на поверхность земли, в частности при работе посредством двух колес 15, каждое из которых находится вблизи соответствующего внешнего края шасси. Каждое колесо 15 соединено с шасси с помощью кронштейна колеса 16. Этот кронштейн соединен с шасси 14 соединительным валиком 17 с геометрической осью, по крайне мере горизонтальной, и направленной перпендикулярно направлению рабочего перемещения 12.

Геометрические оси соединительных валиков 17 двух кронштейнов колес 16 совпадают. Между каждым из кронштейнов колеса 16 и шасси 14 предусмотрен также гидравлический домкрат 18, который позволяет поворачивать кронштейн колеса 16 и соответствующее колесо 15 относительно шасси вокруг геометрической оси соответствующего соединительного валика 17. Это позволяет приближать шасси 14 к поверхности земли 109 во время косьбы и удалять его от поверхности земли, когда косьба прерывается.

Корпус косилки содержит, кроме того, группу рабочих органов 19, снабженную органами резания 20, 20', 20'' и органами обработки 21 продукта, срезанного органами резания, например органами кондиционирования. Эта группа рабочих органов 19 соединена с шасси с помощью устройств подвески 22.

Привод группы рабочих органов 19 осуществляется от силового соединения 23 трактора, воздействующего через телескопический вал с универсальными шарнирами 24 на входной вал (не показан) устройства связи, которое также представляет собой устройство для передачи движения.

Выходной вал 25 устройства связи и передачи 8 передает движение на трансмиссионный вал 26, который расположен внутри вторичной стойки 7. Трансмиссионный вал 26 соединен с входным валом 27 промежуточной коробки передачи 28, расположенным на уровне соединения вторичной тяги с шасси. Эта промежуточная коробка передач (фиг. 2) состоит из двух частей: верхняя часть 29, выполненная как одно целое со вторичной тягой 7, и нижняя часть 30, выполненная как одно целое с шасси 14. На верхнюю часть 29 опирается, с одной стороны, входной вал 27 и, с другой стороны, промежуточный выходной вал 31. Эти два вала 27, 31 соединены с помощью пары конических зубчатых колес 32, расположенных в верхней части.

На нижнюю часть 30 опирается, с одной стороны, промежуточный вход вал 33 и, с другой стороны выходной вал 34. Оба вала 33, 34 соединены с помощью пары конических зубчатых колес 35, расположенных в нижней части 30. Кроме того, промежуточный выходной вал 31 и промежуточный входной вал 33 соединены с помощью универсального шарнира 36. Эти два промежуточных вала 31, 33 установлены таким образом, что их соответствующие оси вращения совпадают с геометрической осью 10 соединительного валика 9, посредством которого тяга соединена с шасси 14 корпуса 3.

Этот соединительный валик 9 реализован следующим образом. Вторичная тяга 7 на своем заднем конце снабжена втулкой 37, центрированной по геометрической оси 10 и проходящей вниз. Вращение втулки 37 осуществляется в подшипнике 38, также центрированном по геометрической оси 10 и представляющем одно целое с шасси 14.

Выходной вал 34 нижней части 30 промежуточной коробки передач 28, которая расположена с учетом направления рабочего движения 12, позади входной коробки передачи 40 группы рабочих органов 19, приводит в движение входной вал 39 входной коробки 40 через телескопический трансмиссионный вал с универсальными шарнирами 41.

На фиг. 1 показано, что выходной вал 34 нижней части 30 промежуточной коробки передач 28 и входной вал 39 входной коробки передач 40 параллельны, а трансмиссионный вал с универсальными шарнирами 41 расположен параллельно направлению рабочего перемещения 12.

В нормальном режиме работы (фиг. 2) предусмотрено, кроме того, что входной вал 39 входной коробки передач 40 и выходной вал 34 нижней части 30 промежуточной коробки передач 28 расположены на одинаковой высоте относительно поверхности земли.

Форма шасси образована, в основном, средним элементом 42 и двумя боковыми элементами 43, 44, каждый из которых расположен соответственно с одной стороны среднего элемента. Средний элемент состоит из подшипника 38 и консоли 45, проходящей горизонтально и в направлении рабочего перемещения 12. Консоль 45 соединена жестко, но с возможностью съема с подшипником 38. Каждый из боковых элементов 43, 44 образован поперечиной 46, расположенной горизонтально и поперечно направлению рабочего перемещения 12. На внешнем конце каждой поперечины 46, т.е. на конце, удаленном от подшипника 38, смонтирована стойка 47, проходящая вниз. Именно с нижним концом этой стойки 47 соединен кронштейн 16 соответствующего колеса 15. Каждый боковой элемент 43, 44 жестко и с возможностью съема соединен с подшипником 38.

Группа рабочих органов (фиг. 1 и 2) расположена поперечно направлению рабочего перемещения 12, а также под консолью 45 среднего элемента 42 шасси 14, с передним краем которого она соединена через устройство подвески 22. Это устройство содержит первый орган подвески 48, соединенный, с одной стороны, с консолью 45 шасси 14 с помощью первого шаpниpа 49 шарового типа, и с другой стороны, с траверсой 50 группы рабочих органов 19 с помощью второго шарнира 51, также шарового типа. Как, в частности, видно на фиг. 2, этот второй шарнир 51 расположен ниже и с учетом направления рабочего движения более сзади, чем первый шарнир 49.

Устройство подвески 22 содержит второй орган подвески 52, соединенный с консолью 45 шасси с помощью первого шарнира 53 типа валика с геометрической осью 54, расположенной горизонтально и направленной перпендикулярно направлению рабочего перемещения. Кроме того, этот второй орган подвески 52 соединен со входной коробкой передач 40 группы рабочих органов 19 с помощью второго шарнира 55 шарового типа, который расположен, как показано на фиг. 2 ниже и с учетом направления рабочего движения, более сзади, чем первый шарнир 53. Этот второй орган подвески 52 выполнен таким образом, что первая плоскость 56, проходящая через центр его второго шарнира 55, и ортогональная геометрической оси 54 первого шарнира 53, содержит центр первого шарнира 49 первого органа подвески 48 и является вертикальной. Второй орган подвески, кроме того, также выполнен таким образом, что первый шарнир 53 расположен выше, и с учетом направления рабочего движения 12, более сзади, чем первый шарнир 49 первого органа 48.

Таким образом, второй орган подвески 52 расположен выше, чем первый орган подвески 48. Кроме того, этот первый орган подвески выполнен таким образом, что группа рабочих органов 19 опирается на горизонтальную поверхность земли, центр его второго шарнира 51 расположен в первой плоскости 56. Кроме того, первые шарниры 49, 53 и вторые шарниры 51, 55 двух органов подвески 48, 52, образуют с шасси 14 и группой рабочих органов 19 параллелограмм, деформируемый, в частности, в первой плоскости 56. Так как, кроме того, первые шарниры 49,53 расположены с учетом направления рабочего движения 12, более вперед, чем вторые шарниры 51, 55, деформируемый параллелограмм вытягивается, что позволяет группе рабочих органов 19 легко проходить над препятствием.

Устройство подвески 22 содержит первый боковой орган подвески 60, соединенный с консолью 45 шасси с помощью первого шарнира 61 шарового типа, центр которого расположен на геометрической оси 54 первого шарнира 53 второго органа подвески 52, а также в упомянутой первой плоскости. Этот первый боковой орган подвески 60, кроме того, соединен с группой рабочих органов 19 с помощью второго шарнира 63, также шарового типа.

Второе устройство подвески 22 содержит также второй боковой орган подвески 66, соединенный с консолью 45 шасси с помощью первого шарнира 67 шарового типа, центр которого расположен на геометрической оси 54 первого шарнира 53 второго органа подвески 52, а также в первой плоскости 56. Центр первого шарнира 67 второго бокового органа подвески 66 совпадает с центром первого шарнира 61 первого бокового органа подвески 60. Этот второй боковой орган подвески 66, кроме того, соединен с группой рабочих органов 19 с помощью второго шарнира 69, также шарового типа.

Оба боковых органа подвески 60, 66 выполнены таким образом, что центры их вторых шарниров 63, 69 центр второго шарнира 55 второго органа подвески и совпадающие центры первых шарниров 61, 67 двух боковых органов подвески 60, 66 расположены во второй плоскости, которая, когда группа рабочих органов 19 опирается на горизонтальную поверхность земли, является ортогональной к первой плоскости 56.

На фиг. 1 можно также видеть, что второй шарнир 63 первого бокового органа подвески 60 находится (при взгляде на косилку сзади в направлении рабочего перемещения) в средней части той части группы рабочих органов 19, которая расположена по ту же сторону от средней плоскости 11, что и первый боковой орган подвески 60. Второй шарнир 69 второго бокового органа подвески 66 находится (при взгляде на косилку сзади в направлении рабочего перемещения) в средней части той группы рабочих органов 19, которая расположена по ту же сторону от средней плоскости 11, что и второй боковой орган подвески 66.

Оба органа подвески 48,52 и оба боковых органа подвески 60, 66, составляющие устройство подвески 22, образованы жестким поводком.

Косилка (фиг. 2) содержит также устройство подъема 110 группы рабочих органов 19. Это устройство состоит из гидравлического домкрата 111, цилиндр 112 которого соединен с шасси, а шток 113 с целью 114. Эта цепь частично наворачивается на колесо 115, которое вращается в шасси, и на своем конце, удаленном от гидравлического домкрата 111, она соединена со вторым органом подвески 52. В процессе работы это устройство подъема не препятствует перемещению группы рабочих органов 19 относительно шасси 14. Когда группа рабочих органов должна быть поднята, достаточно шток 113 ввести в корпус 112 гидравлического домкрата 111 путем введения в него жидкости. В таком случае шток 113 тянет через цепь 114 второй орган подвески 52, в результате чего происходит поднятие группы рабочих органов посредством деформации деформируемого параллелограмма.

Как уже было сказано, группа рабочих органов 19 снабжена органами резания 20 20', 20'' и органами обработки 21 продукта, срезанного органами резания.

Группа рабочих органов 19 расположена при работе поперечно направлению рабочего перемещения 12. Она содержит несущую конструкцию 116, с которой соединен режущий аппарат 117, состоящий из двух частей 118, 119, каждая из которых снабжена некоторым количеством органов резания 20, 20', 20''.

Каждая часть режущего аппарата 118, 119 имеет коробку 120, 121, над которой расположены соответствующие органы резания 20, 20', 20''. Последние в приведенном примере реализованы в форме вращающихся органов резания, каждый из которых вращается вокруг соответствующей оси, направленной вверх. Для этого органы резания 20, 20', 20'' приводятся во вращение в коробке 120, 121, которая содержит часть элементов привода 122, 123 вращающихся органов резания. Кроме того, выше органа резания 20, расположенного на конце 124, 125 части режущего аппарата 118, 119 прилегающей к другой части режущего аппарата 119, 118, смонтирован ротор 126, 127, вращающийся вокруг той же оси, что и орган резания 20. Выше органа резания 20'', расположенного на внешнем конце 128, 129 части режущего аппарата 118, 119, также смонтирован ротор 130, 131, вращающийся вокруг той же оси, что и орган резания 20''.

На фиг. 3 и 4 показано, что обе части режущего аппарата 118, 119 непосредственно соединены друг с другом с помощью элемента сцепления 132, расположенного сзади коробок 120, 121 обоих частей режущего аппарата 118, 119 и привинченного к каждому из концов 124, 125 этих частей. Кроме того, этот элемент сцепления 132 расположен под плоскостью резания, образованной органами резания 20, смонтированными на прилегающих концах 124, 125 обеих частей режущего аппарата 118, 119.

Сформированный таким образом, режущий аппарат 117 соединен с несущей конструкцией 116. Для этого несущая конструкция содержит два центральных несущих органа 133, 134 и два внешних несущих органа 135, 136, так что каждая часть режущего аппарата 118, 119 соединена на своем конце 124, 125, соседнем с другой частью режущего аппарата 119, 118, с центральным несущим органом 133, 134 и на своем внешнем конце 128, 129 с внешним несущим органом 135, 136.

Каждый центральный несущий орган 133, 134 образован стойкой 137, 138, которая входит в ротор 126, 127, смонтированный на соответствующем конце 124, 125 части режущего аппарата 118, 119, пересекая его верхнюю часть. Элементы привода 122, 123 каждой части режущего аппарата 118, 119 содержат вал привода 139, 140, который приводится во вращение в соответствующей стойке 137, 138 и, кроме того, связан с ней передачей.

Каждый внешний несущий орган 135, 136 также образован стойкой 141, 142, которая входит в ротор 130, 131, установленный на внешнем конце 128, 129 соответствующей части режущего аппарата 118, 119, пересекая его верхнюю часть. Элементы привода 122, 123 каждой части режущего аппарата 118, 119 содержат, кроме того, вал 143, 144, который входит в ротор 130, 131, в частности, для приведения во вращение этого ротора, а также органа резания 20'', над которым он установлен. Этот вал 143, 144 вращается в стойке 141, 142 и, кроме того, связан с ней передачей. Таким образом, каждая часть режущего аппарата 118, 119 соединена с соответствующими стойками 137, 141 и 138, 142.

В рассматриваемом примере реализации можно видеть, что входная коробка 40 также является частью несущей конструкции 116. Эта входная коробка, выполненная в виде жесткой монолитной детали, образована двумя коробками конической передачи 145, 146 и одной распределительной коробкой 147, расположенной между двумя коробками конической передачи 145, 146. Каждая коробка конической передачи 145, 146 расположена над соответствующим концом 124, 125 части режущего аппарата 118, 119, и предусматривается, чтобы стойка 137, 138 каждого центрального несущего органа 133, 134 была жестко, но с возможностью съема, связана с соответствующей коробкой конической передачи 145, 146.

Таким образом, два центральных несущих органа 133, 134 косвенно связаны между собой через входную коробку 40, которая образована одной жесткой деталью.

На фиг. 3 видно, что два центральных несущих органа 133, 134 (точнее, две стойки 137, 138), кроме того, непосредственно и жестко связаны между собой с помощью траверсы 50, которая расположена над двумя роторами 126, 127, установленными на двух прилегающих концах 124, 125 обеих частей режущего аппарата 118, 119.

Несущая конструкция 116 содержит, кроме того, две несущие трубы 148, 149, каждая из которых расположена на некотором расстоянии над органами резания 20 20', 20'' соответствующей части режущего аппарата 118, 119. Несущая труба 148, соответствующая части режущего аппарата 118, расположена между соответствующими коробкой конической передачи 145 и внешним несущим органом 135, с которыми она жестко связана, но с сохранением возможности съема.

Группа рабочих органов 19 содержит также органы обработки 21 продукта, связанного органами резания 20, 20', 20''. Для рассматриваемого примера с каждой частью режущего аппарата 118, 119 соединена часть органов обработки 150, 151 (фиг. 1).

Обе части режущего аппарата 118, 119 образуют между собой, при виде сверху, тупой угол меньше 180о, открытый назад (фиг. 1).

Образованная таким образом группа рабочих органов 19 содержит также некоторое число средств связи, через которые она соединена с устройством подвески 22, так на траверсе 50 предусмотрена скоба 152, с которой соединен задний конец первого органа подвески 48, на входной коробке 40 скоба 153, с которой соединен задний конец второго органа подвески 52; на опорной трубе 148, соответствующей части режущего аппарата 118, предусмотрена ось 154, с которой соединен задний конец первого бокового органа подвески 60; на опорной трубе 149, соответствующей части режущего аппарата 119, предусмотрена ось 155, с которой соединен задний конец второго бокового органа подвески 66.

Входная коробка 40 выполнена в виде одной жесткой детали и образована двумя коробками конической передачи 145, 146 и распределительной коробкой 147, расположенной между двумя коробками конической передачи 145, 146.

Входной вал 39 входной коробки 40 является входным валом распределительной коробки 147. Внутри распределительной коробки 147 входной вал 39 снабжен первым коническим зубчатым колесом 156, которое входит в зацепление со вторым коническим зубчатым колесом 157, связанным со входным валом 158 коробки конической передачи 145, соответствующей части режущего аппарата 118. Первое 156 и второе 157 конические зубчатые колеса образуют распределительную коническую передачу.

Внутри коробки конической передачи 145, соответствующей части режущего аппарата 118, входной вал 158 этой коробки конической передачи 145 снабжен первым коническим зубчатым колесом 159, которое входит в зацепление со вторым коническим зубчатым колесом 160, соединенным с верхним концом вала привода 139, являющегося частью элементов привода 122 и соответствующей части режущего аппарата 118 (фиг. 3). Первое 159 и второе 160 зубчатые колеса образуют коническую передачу, соответствующую части режущего аппарата 118, т.е. той, которая, при взгляде сзади в направлении рабочего перемещения, расположена справа от средней плоскости 11. Входной вал 39 распределительной коробки 147 и входной вал 158 коробки конической передачи 145, соответствующей части режущего аппарата 118, расположены в горизонтальной плоскости. Кроме того, входной вал 39 направлен с учетом направления рабочего движения, назад параллельно направлению рабочего движения 12, тогда как входной вал 158 коробки конической передачи 145 параллелен направлению соответствующей части режущего аппарата 118.

Таким образом, входной 39 и входной 158 валы образуют между собой угол, величина которого равна половине величине тупого угла, образованного двумя частями режущего аппарата 118, 119 между собой. Входной вал 158 коробки конической передачи 145 и вал привода 139, соответствующий части режущего аппарата 118, ортогональны друг другу. Вал привода 139 проходит относительно коробки конической передачи 145 вниз и немного назад на величину, соответствующую углу насадки части режущего аппарата 118.

Коробка конической передачи 146, соответствующая части режущего аппарата 119, т. е. той, которая при взгляде на косилку сзади в направлении рабочего перемещения расположена слева от средней плоскости 11, содержит также входной вал 161. Внутри этой коробки конической передачи 146 входной вал 161 снабжен первым коническим зубчатым колесом 162, которое входит в зацепление со вторым коническим зубчатым колесом 163, соединенным с верхним концом вала привода 140, являющегося частью элементов привода 123 соответствующей части режущего аппарата 119 (фиг. 3). Первое 162 и второе 163 конические зубчатые колеса образуют коническую передачу, соответствующую части режущего аппарата 119. Входной вал 161 коробки конической передачи 146 также расположен в горизонтальной плоскости, в которой лежат входные валы 39 и 158. Кроме того, входной вал 161 коробки конической передачи 146 параллелен направлению соответствующей части режущего аппарата 119. Таким образом, входной вал 158 коробки конической передачи 145 и входной вал 161 коробки конической передачи 146 образуют между собой угол, величина которого равна величине тупого угла, образуемого между собой двумя частями режущего аппарата 118, 119. Входной вал 161 и вал привода 140, соответствующий части режущего аппарата 119, также ортогональны друг другу. Этот вал привода 140 также проходит относительно коробки конической передачи 146 вниз и немного назад на величину, соответствующую углу насадки части режущего аппарата 119.

Конец входного вала 158 коробки конической передачи 145 и конец входного вала 161 коробки конической передачи 146, находящиеся внутри распределительной коробки 147, соединены между собой с помощью сцепления 164, которое содержит два универсальных шарнира 165, 166, расположенных симметрично по одну и по другую сторону от вертикальной плоскости, проходящей по направлению рабочего перемещения 12 и идущей через вершину 167 тупого угла, образованного двумя входными валами 158, 161, т.е. тупого угла, образованного двумя частями режущего аппарата 118, 119. Каждый универсальный шарнир 165, 166 содержит зажим 168, 169, связанный с соответствующим концом соответствующего входного вала 158, 161. Каждый универсальный шарнир 165, 166 содержит, кроме того, вторые зажимы 170, 171. Эти вторые зажимы соединены друг с другом 171 из двух зажимов 170, 171 посредством шплинта 173.

Каждая коробка конической передачи 145, 146 содержит, кроме того, выходной вал 174, 175. В приведенном примере выходной вал 174, 175 образует с соответствующим входным валом 158, 161 одну деталь. Каждый выходной вал 174, 175 передает движение на соответствующий трансмиссионный вал 176, 177, приводимый во вращение в соответствующей несущей трубе 148, 149 и, кроме того, соединенный с ней передачей. Каждый трансмиссионный вал 176, 177 выходит из соответствующей несущей трубы 148, 149 на ее внешнем конце 178, 179 и соединен в этом месте с органом трансмиссии 180, 181. В примере этот орган трансмиссии 180, 181 образован шкивом. Каждый орган трансмиссии 108, 181 служит для передачи движения на органы обработки 21 соответствующей части органов обработки 150, 151. На фиг. 1 эти органы трансмиссии 180, 181 не показаны, так как они расположены под соответствующим капотом 182, 183.

В описанный пример могут быть внесены различные модификации, не выходящие за общие рамки данного изобретения, определенные в формуле изобретения.

Так, например, коробка 120 части режущего аппарата 118 и коробка 121 части режущего аппарата 119 могут быть выполнены в виде одной детали и образовывать одну коробку. В этом случае роль элемента сцепления (эквивалентного элементу сцеплении 132 приведенного примера между двумя частями режущего аппарата 118, 119) играет средняя часть этой единой коробки.

Центральный несущий орган 133, 134 и/или внешний несущий орган 135, 136 могут также нести соответствующую часть режущего аппарата 118, 119, не входя в соответствующий ротор 126, 127 и 130, 131; а проходя, с учетом направления рабочего движения 12, позади его.

Группа рабочих органов 19 может содержат только органы резания 20, 20', 20''.

Кроме того, может быть предусмотрена только одна часть органов обработки 21, расположенная одновременно сзади части режущего аппарата 118 и части режущего аппарата 119.

Описанная в примере косилка является прицепной косилкой, однако изобретение относится и к другим косилкам, например, к косилке, предназначенной для прицепки к переднему сцеплению моторного транспортного средства.

Кроме того, органы резания 20, 20', 20'' могут быть отличными от дисков, которыми оборудована рассмотренная косилка.

Наконец, можно также предусмотреть, чтобы группа рабочих органов 19 была соединена непосредственно, без устройства связи 22, с конструкцией, предназначенной, при использовании данной косилки, для прицепки к моторному транспортному средству.

Использование: в сельскохозяйственном машиностроении в частности в устройствах косилки. Сущность изобретения: косилка содержит группу рабочих органов, распологающихся при работе поперечно направлению движения. Каждый орган привода 145, 146 содержит коническую передачу 159, 162, 163, а каждый центральный несущий орган 133, 134 жестко связан с соответствующей коробкой передачи 145, 146. При этом оба центральных несущих органа 133 и 134 непосредственно и/или косвенно соединены между собой. 39 з. п. ф-лы, 5 ил.

с внешним несущим органом.

| УСТРОЙСТВО СТАБИЛЬНОГО ЭЛЕКТРОРАСПЫЛЕНИЯ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ РАСТВОРОВ ВЕЩЕСТВ ДЛЯ ИСТОЧНИКОВ ИОНОВ | 2015 |

|

RU2608362C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-12-20—Публикация

1990-11-23—Подача