Изобретение относится к области процессов и аппаратов для осуществления массообмена в системах газ(пар) жидкость, а более конкретно к процессам ректификации и абсорбции в циклическом режиме.

Известен способ массообмена в газо(паро)жидкостных системах в циклическом режиме, заключающийся в попеременной подаче взаимодействующих фаз в аппарат с помощью клапанов (см. например, "Industrial and Engineering Chem.", 1967, v. 59, N 6, р. 58; AIChE Journal. 1970, v. 16, N 1, р. 108). Несмотря на ряд положительных особенностей, обусловленных циклическим режимом работы, способ не лишен недостатков. Во-первых, можно отметить невысокую производительность аппарата, обусловленную резкими колебаниями давления в кубе в моменты перехода от одного периода цикла к другому; во-вторых, при увеличении числа тарелок в аппарате более 10-12 его работа становится неустойчивой и уменьшается эффективность разделения, что связано с нарушением гидродинамических условий за счет неодинакового давления по высоте колонны, неодновременного слива жидкости с тарелок. И, наконец, этот способ не оправдывает себя в крупнотоннажных производствах, когда инерционность системы довольно велика и с помощью клапанов не удается обеспечить четко контролируемую пульсирующую подачу фаз.

Известен способ проведения процесса масообмена в циклическом режиме, заключающийся в попеременной подаче в основную колонну пара и жидкости с отводом из куба паровой фазы и подачей ее в дополнительную колонну во время подачи жидкости в основную колонну (см. авт. св. СССР N 572285, кл. В 01 D 3/00, 1975). Недостатком способа является то, что в циклах движения жидкости (когда пар в колонну не подается) в дефлегматоре за счет полной конденсации оставшихся в нем паров образуется вакуум, приводящий к тому, что пар, находящийся в колонне, устремляется в дефлегматор, препятствуя стеканию жидкости. В аппаратах с числом тарелок более 10-12 это явление нарушает их стабильную работу, вплоть до захлебывания. Кроме того, поочередная работа основной и дополнительной колонн весьма затрудняет на практике выбор оптимальных значений продолжительности циклов для каждой колонны, ибо изменение этих параметров для основной колонны автоматически влечет за собой их изменение для дополнительной колонны.

Известен также способ проведения процесса массообмена в циклическом режиме, в котором для увеличения производительности и устойчивости работы аппарата предусмотрено в период подачи жидкости отсечение потока пара из колонны в конденсатор (см. авт. св. СССР N 1005804, кл. В 01 D 3/00, 1983). Недостаток этого способа заключается в том, что в условиях крупнотоннажных производств затруднительно осуществить согласование работы клапанов, установленных на линиях подачи питания, подачи и вывода паровой фазы, подачи греющего пара в куб из-за большой инерционности системы. Это усложняет практическую реализацию способа. Кроме того, при отсечении потока пара из колонны подача хладоагента в дефлегматор продолжается, обусловливая его непроизводительный расход.

Следует также отметить, что во всех рассмотренных способах при прекращении подачи пара жидкость стекает со всех тарелок одновременно по всей высоте колонны. Это приводит к перемешиванию жидкости на тарелках: жидкость, стекающая с вышележащей тарелки, смешивается с жидкостью, находящейся на нижележащей тарелке. Такое явление, как известно (см. Теоретические основы химической технологии. 1987, т. 21, N 2, с. 166-170) приводит к уменьшению движущей силы массопереноса, поэтому описанные выше способы будут достаточно эффективны лишь при применении в аппарате тарелок специальной конструкции, уменьшающих смешение жидкости.

В основу настоящего изобретения положена задача создать способ проведения процесса массообмена в газо(паро)жидкостных системах, позволяющий повысить эффективность процесса разделения при больших расходах фаз, ликвидировать непроизводительный расход хладоагента, а также упростить его практическую реализацию, особенно в крупнотоннажном производстве.

Поставленная задача решается тем, что в способе проведения процесса массообмена в циклическом режиме в многоступенчатом аппарате, заключающемся в периодической подаче пара на контактные ступени, согласно изобретению подачу пара в колонну осуществляют непрерывно, поочередно отсекая его поток для каждой ступени с помощью байпасной линии.

Преимущество предлагаемого способа заключается в том, что исключаются резкие колебания давления в кубе и дефлегматоре, так как пар в колонну подается постоянно, ликвидируется градиент давлений по высоте колонны и непроизводительный расход хладоагента, что делает способ эффективным даже в крупнотоннажных производствах. Байпасные линии позволяют обеспечить поочередное прекращение подачи газа (пара) и такое же поочередное стекание жидкости с тарелок, исключающее ее перемешивание с порциями жидкости, находящимися на нижележащих тарелках. Это позволяет достичь значительного повышения эффективности аппарата с обычными ситчатыми тарелками.

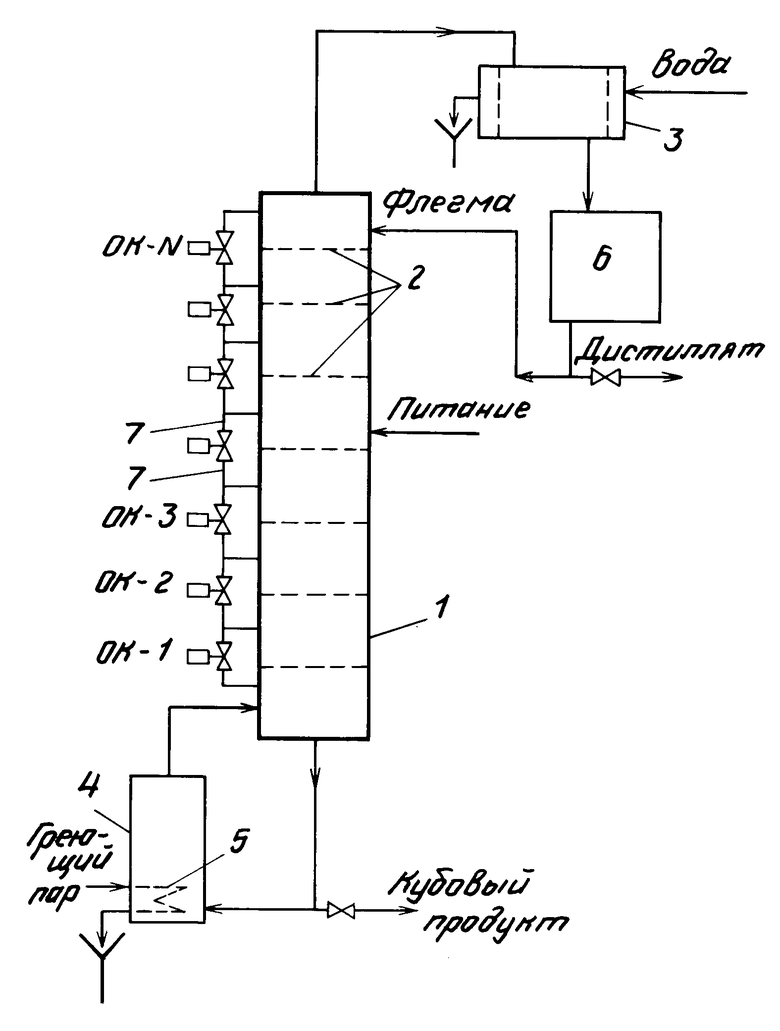

На чертеже представлена схема установки для осуществления предлагаемого способа.

Установка включает многоступенчатую колонну 1 с тарелками 2, конденсатор (дефлегматор) 3, куб 4 с кипятильником 5, промежуточную емкость 6 и отсечные клапаны ОК-1, ОК-2.ОК-N, установленные на байпасных линиях 7 по высоте колонны и сообщающие межтарельчатые пространства между собой. Все отсечные клапаны нормально открытого или нормально закрытого исполнения.

Способ осуществляется следующим образом. Паровую и жидкую фазы подают в колонну 1 непрерывно, при этом греющий пар поступает в кипятильник 5, вызывая испарение кубовой жидкости, а хладоагент, например воду, подают в дефлегматор 3, где конденсируются пары, выходящие из колонны 1. Конденсатор стекает в промежуточную емкость 6, откуда часть его в виде флегмы подают на верхнюю тарелку, а другую часть отбирают в виде дистиллята. Тарелки работают в беспровальном режиме. Разделяемую смесь подают на тарелку питания, положение которой в аппарате определяется технологическим расчетом (находящуюся, например, в средней части аппарата). Все отсечные клапаны ОК-1.ОК-N закрыты. В пусковой период открывают клапан ОК-N, что позволяет парам покинуть аппарат, минуя верхнюю тарелку. При этом жидкость с верхней тарелки полностью проваливается на нижележащую тарелку, где вступает во взаимодействие с проходящим через нее паром. Затем клапан ОК-N закрывают и открывают нижележащий клапан. Пары проходят по байпасной линии 7 и поступают на верхнюю тарелку, минуя нижележащую. Жидкость с нижележащей тарелки проваливается на следующую тарелку и т.д. Последовательно открывая и закрывая клапаны по высоте колонны от ОК-N до ОК-2, перемещают порцию жидкости на нижнюю тарелку аппарата. Затем цикл повторяют в той же последовательности, перемещая порцию жидкости с верхней тарелки на тарелку, лежащую над нижней тарелкой аппарата, т.е. последовательно открывая и закрывая клапаны от ОК-N до ОК-3. Циклы повторяют до заполнения жидкостью всех тарелок аппарата. Далее способ осуществляют следующим образом. Открывают клапан ОК-1, что позволяет парам поступать по байпасной линии сразу на вышележащую тарелку, минуя нижнюю тарелку аппарата, жидкость с которой проваливается вниз и выводится из колонны. Затем клапан ОК-1 закрывают и открывают клапан ОК-2. При этом вследствие байпасирования паров жидкость с вышележащей тарелки проваливается на свободную от жидкости нижнюю тарелку аппарата, где вступает в контакт с проходящим через тарелку паром. Далее аналогично открываются и закрываются клапаны ОК-3.ОК-N. После того, как верхняя тарелка аппарата освободится от жидкости, цикл повторяется. Таким образом, последовательное открытие и закрытие клапанов по высоте колонны (снизу вверх) обеспечивает циклическое перемещение жидкости вниз по колонне.

Процесс управления клапанами можно осуществлять попарно: сначала открывают клапаны на нижней тарелке и тарелке, расположенной над тарелкой питания, затем они закрываются и открываются два клапана на вышележащих тарелках и т. д. После стекания жидкости с верхней тарелки и тарелки питания процесс повторяется.

Предлагаемый способ эффективен и надежен при любых расходах фаз. Устранение смешения порций жидкости, поступающих на тарелку с жидкостью, находящейся на ней, позволяет повысить эффективность межфазного обмена в аппаратах с барботажными тарелками обычных конструкций. Способ обеспечивает непрерывную и устойчивую работу теплообменного оборудования (куба и дефлегматора), устраняет повышенный расход хладоагента. Циклическая подача фаз на каждую тарелку в отдельности, а не в целом для колонны обеспечивает высокую пропускную способность и устойчивость работы аппарата в широком диапазоне нагрузок, что особенно важно при использовании данного способа в крупнотоннажных производствах.

Наиболее целесообразно настоящее изобретение использовать в крупнотоннажных ректификационных, абсорбционных и хемосорбционных установках в химической, нефтехимической, пищевой, химикофармацевтической и смежных отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ректификации | 2018 |

|

RU2678666C1 |

| Способ проведения процесса массообмена в циклическом режиме | 1975 |

|

SU572285A1 |

| КЛАПАННАЯ ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2023 |

|

RU2829143C1 |

| АППАРАТ ДЛЯ ТЕПЛО- И МАССООБМЕНА МЕЖДУ ГАЗОМ (ПАРОМ) И ЖИДКОСТЬЮ | 1990 |

|

RU2013102C1 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ СМЕСИ ЭТИЛХЛОРСИЛАНОВ | 2018 |

|

RU2682330C1 |

| Массообменный аппарат | 1990 |

|

SU1724301A2 |

| Насадочная колонна | 1973 |

|

SU516413A1 |

| Способ проведения процесса ректификации в циклическом режиме | 1981 |

|

SU1005804A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2352639C1 |

| Массообменный аппарат для обработки газо- (паро)жидкостных систем | 1990 |

|

SU1761173A1 |

Использование: для проведения процесса массообмена в циклическом режиме. Сущность изобретения: в циклическом режиме, обеспечивается поочередное отключение и возобновление подачи паровой (газовой) фазы на каждую в отдельности тарелку многоступенчатого аппарата с помощью байпасной линии, что позволяет увеличить производительность и эффективность межфазного обмена в широком диапазоне нагрузок. 1 ил.

| Способ проведения процесса ректификации в циклическом режиме | 1981 |

|

SU1005804A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1991-12-27—Подача