Изобретение относится к способам проведения тепломассообменных процессов, в частности к процессу циклической ректификации, и может быть использовано в нефтехимической, химической и пищевой промышленностях, а также различных областях деятельности человека для разделения многокомпонентных жидких смесей.

Известен способ проведения процесса масообмена в циклическом режиме, заключающийся в попеременной подаче в основную колонну пара и жидкости с отводом из куба паровой фазы и подачей ее в дополнительную колонну во время подачи жидкости в основную колонну (см. авторское свидетельство СССР N 572285, МПК В 01 D 3/00, 1975).

Недостатком способа является то, что в циклах движения жидкости (когда пар в колонну не подается) в дефлегматоре за счет полной конденсации оставшихся в нем паров образуется вакуум, приводящий к тому, что пар, находящийся в колонне, устремляется в дефлегматор, препятствуя стеканию жидкости. В аппаратах с числом тарелок более 10-12 это явление нарушает их стабильную работу, вплоть до захлебывания.

Кроме того, поочередная работа основной и дополнительной колонн весьма затрудняет на практике выбор оптимальных значений продолжительности циклов для каждой колонны, ибо изменение этих параметров для основной колонны автоматически влечет за собой их изменение для дополнительной колонны.

В качестве ближайшего аналога принят способ проведения процесса массообмена в циклическом режиме, включающий попеременную подачу пара и жидкости в колонну, в котором предусмотрено в период подачи жидкости отсечение потока пара из колонны в конденсатор (см. авторское свидетельство СССР N 1005804, МПК В 01 D 3/00, 1983).

Недостаток этого способа заключается в том, что в условиях крупнотоннажных производств затруднительно осуществить согласование работы клапанов, установленных на линиях подачи питания, подачи и вывода паровой фазы, подачи греющего пара в куб из-за большой инерционности системы. Это усложняет практическую реализацию способа. Кроме того, при отсечении потока пара из колонны:

- паровой поток направляется в дополнительный холодильник для конденсации, что приводит к повышению затрат энергии на нагрев и охлаждение;

- подача хладоагента в дефлегматор продолжается, обусловливая его непроизводительный расход.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка технологии проведения циклической ректификации с высокой эффективностью.

Технический результат, который достигается при решении поставленной задачи, выражается в повышении эффективности и оптимизации процесса ректификации в циклическом режиме, обусловленных следующими факторами:

- обеспечение непрерывной подачи пара и жидкости в ректификационную колонну;

- возможность осуществления непрерывной циклической ректификации при параллельной реализации паровых и жидкостных периодов;

- проведение процесса в одной колонне, без использования дополнительного оборудования.

Поставленная задача решается тем, что в способе ректификации, содержащем подачу исходной смеси, флегмы и пара в ректификационную колонну, в которой они раздельно перемещаются с использованием контактных массообменных тарелок, причем в период подачи жидкой фазы отсекают поток паровой фазы, и вывод готового продукта, подачу исходной смеси и пара осуществляют непрерывно, кроме того, пространство ректификационной колонны разделено на независимые секции, колонна содержит распределительные устройства, выполненные с возможностью синхронной подачи исходной смеси и флегмы последовательно в каждую из секций, кроме того поток паровой фазы отсекают для секции, в которую поступает жидкая фаза.

Сопоставительный анализ совокупности существенных признаков предлагаемого технического решения и совокупности существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признаки «подачу исходной смеси и пара осуществляют непрерывно» обеспечивает возможность осуществления непрерывной циклической ректификации.

Признак «пространство ректификационной колонны разделено на независимые секции» способствует параллельной реализации паровых и жидкостных периодов в секциях.

Признаки «колонна содержит распределительные устройства, выполненные с возможностью синхронной подачи исходной смеси и флегмы последовательно в каждую из секций, кроме того поток паровой фазы отсекают для секции, в которую поступает жидкая фаза» обеспечивают смену паровых и жидкостных периодов в колонне, при которой параллельно реализуют переток жидкой фазы (исходной смеси, флегмы) в одной секции и движение паровой фазы с массообменными процессами в остальных секциях.

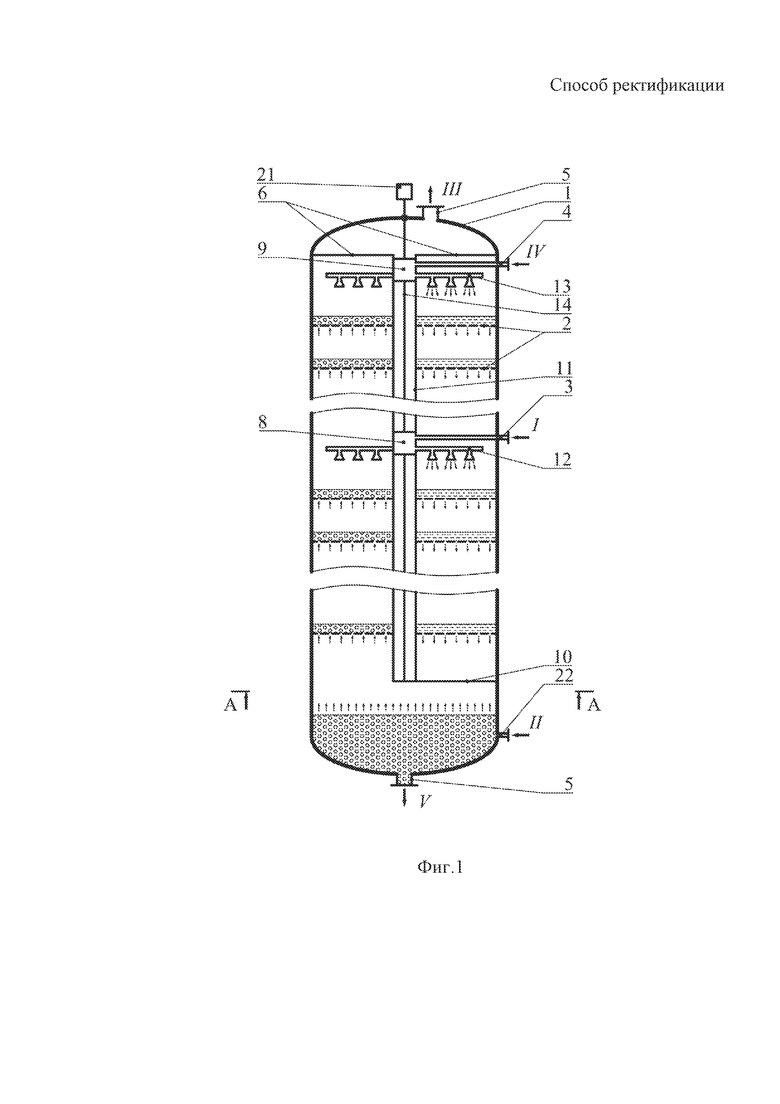

На фиг.1 изображен продольный разрез ректификационной колонны.

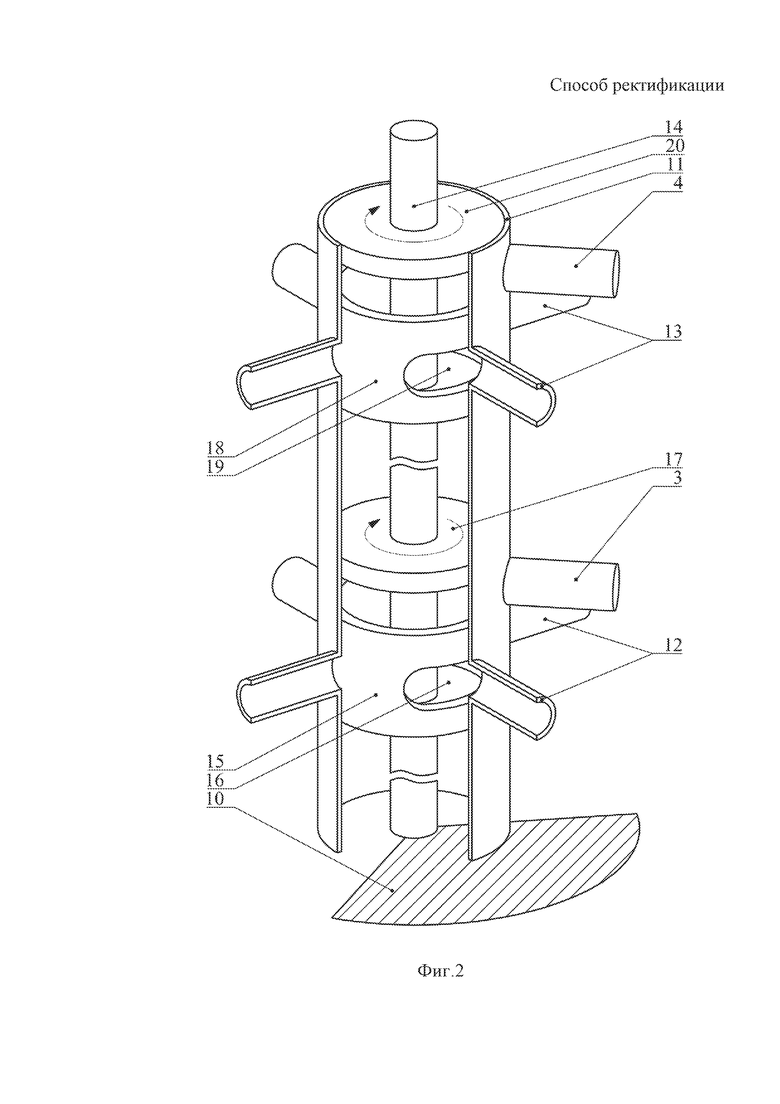

На фиг.2 изображена коаксиальная обечайка с элементами, закрепленными на валу.

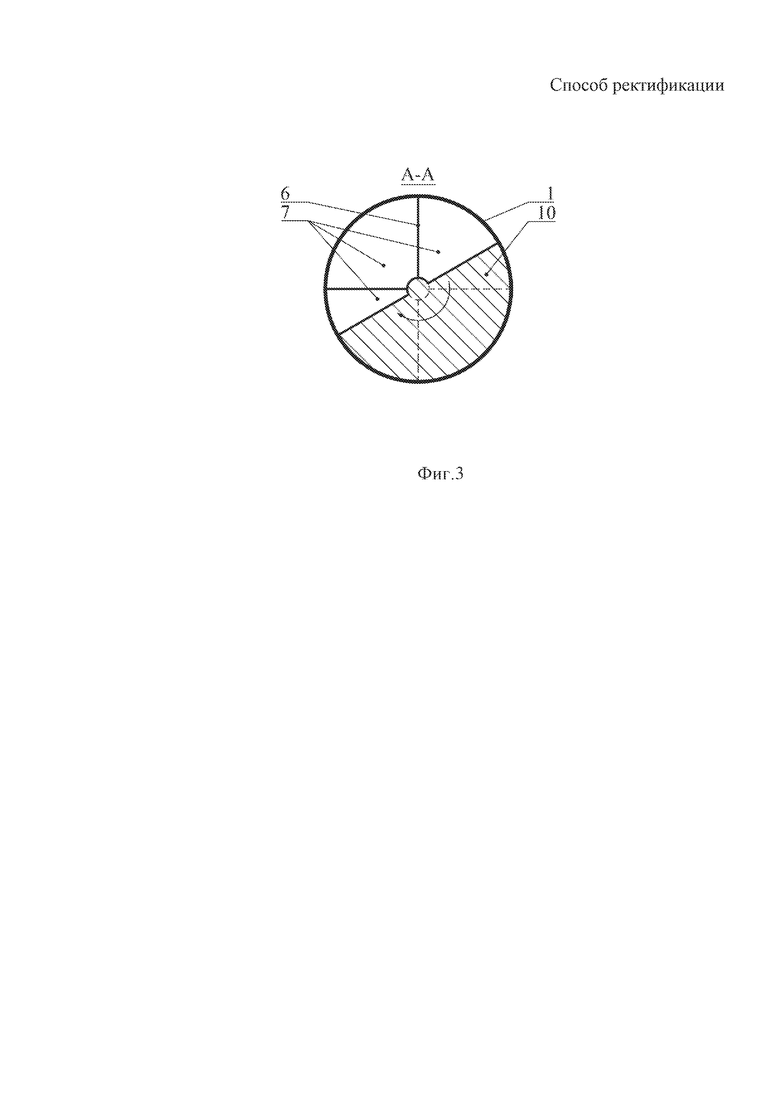

На фиг.3 изображен вид снизу на регулятор потоков паровой фазы.

На чертежах показаны вертикальный корпус 1 ректификационной колонны, контактные массообменные тарелки 2, патрубок 3 подачи исходной смеси, патрубок подачи флегмы 4, патрубки 5 вывода полученных компонентов смеси, вертикальные перегородки 6, вертикальные секции 7, распределительные устройства 8 и 9 для исходной смеси и флегмы соответственно, регулятор потоков паровой фазы 10, коаксиальная обечайка 11, патрубки 12 подачи исходной смеси в секции 7, патрубки 13 подачи флегмы в секции 7, вал 14, стакан 15 со сквозным отверстием 16 и крышка 17 распределительного устройства 8 для исходной смеси, стакан 18 со сквозным отверстием 19 и крышка 20 распределительного устройства 9 для флегмы, привод 21 вала 14, патрубок подачи пара 22.

На чертежах не показаны необходимые для работы ректификационной колонны типовые теплообменные устройства – нагреватель, дефлегматор, холодильник.

Вертикальный корпус 1 соединен с нагревателем, дефлегматором, холодильником (на чертежах не показаны), и снабжен патрубком 3 подачи исходной смеси, патрубком 4 подачи флегмы, патрубком 22 подачи пара и патрубками 5 вывода полученных компонентов смеси.

Вертикальный корпус 1 содержит вертикальные перегородки 6, пересекающие все контактные массообменные тарелки 2 и разделяющие корпус 1 колонны на равные вертикальные секции 7.

Вертикальные перегородки 6 крепятся к стенкам вертикального корпуса 1 и коаксиальной обечайке 11.

Также в вертикальном корпусе 1 колонны установлена коаксиальная обечайка 11, снабженная патрубками 12 подачи исходной смеси в секции 7, патрубками 13 подачи флегмы в секции 7, и сообщенная с патрубком 3 подачи исходной смеси и патрубком 4 подачи флегмы.

Коаксиальная обечайка 11 ограничена регулятором потоков паровой фазы 10, который жестко закреплен на валу 14, установленном вдоль центральной оси колонны.

Регулятор потоков паровой фазы 10 выполнен в виде заслонки, закрепленной с возможностью горизонтального перемещения, размер которой не меньше размеров одной секции 7, и размещенной под вертикальными перегородками 6.

Кроме того, в полости коаксиальной обечайки 11 размещены распределительные устройства 8 и 9 для исходной смеси и флегмы соответственно, которые жестко закреплены на валу 14 и выполнены с возможностью последовательной подачи исходной смеси и флегмы в секции 7.

Распределительное устройство 8 для исходной смеси состоит из стакана 15 и крышки 17.

В случае, если патрубок 3 подачи исходной смеси расположен выше распределительного устройства 8, исходная смесь стекает. Если патрубок 3 подачи исходной смеси расположен ниже распределительного устройства 8, пространство между стаканом 15 и крышкой 17 будет заполняться исходной смесью до тех пор, пока ее уровень не достигнет сквозного отверстия 16 стакана 15.

Стакан 15 открыт со стороны патрубка 3 подачи исходной смеси и снабжен сквозным отверстием 16, выполненным на его боковой поверхности с возможностью сообщения сквозного отверстия 16 с патрубками 12 подачи исходной смеси в секции 7.

Крышка 17 распределительного устройства 8 размещена со стороны патрубка 3 подачи исходной смеси и установлена на расстоянии от стакана 15, причем пространство между стаканом 15 и крышкой 17 сообщено с патрубком 3 подачи исходной смеси.

Распределительное устройство 9 для флегмы состоит из стакана 18 и крышки 20.

В случае, если патрубок 4 подачи флегмы расположен выше распределительного устройства 9, флегма стекает. Если патрубок 4 подачи флегмы расположен ниже распределительного устройства 9, пространство между стаканом 18 и крышкой 20 будет заполняться флегмой до тех пор, пока ее уровень не достигнет сквозного отверстия 19 стакана 18.

Стакан 18 открыт со стороны патрубка 4 подачи флегмы и снабжен сквозным отверстием 19, выполненным на его боковой поверхности с возможностью сообщения сквозного отверстия 19 с патрубками 13 подачи флегмы в секции 7.

Крышка 20 распределительного устройства 9 размещена со стороны патрубка 4 подачи флегмы и установлена на расстоянии от стакана 18, причем пространство между стаканом 18 и крышкой 20 сообщено с патрубком 4 подачи флегмы.

Кроме того, стаканы 15 и 18 закреплены на валу 14 таким образом, чтобы их сквозные отверстия 16 и 19 были направлены в сторону регулятора потоков паровой фазы 10.

Предварительно осуществляют определение исходных параметров ректификационной колонны и процесса ректификации с использованием стандартных методик.

Тип (конструкция) контактных массообменных тарелок 2 непринципиальна, номер питающей тарелки определяют детальным потарельчатым расчетом с определением количества контактных массообменных тарелок 2, используя известные методы расчета процесса ректификации.

Количество вертикальных секций 7 определяется долей периода пропускания пара и может быть рассчитано известными методами расчета.

Минимальное количество вертикальных секций 7 – три, в противном случае не будет обеспечена непрерывная подача пара в ректификационную колонну.

Размеры регулятора потоков паровой фазы 10 зависят от количества секций 7 колонны и рассчитываются таким образом, чтобы при вращении регулятора потоков паровой фазы 10 доступ пара в одну из секций 7 всегда был закрыт.

Заявляемая ректификационная колонна работает следующим образом.

В вертикальный корпус 1 непрерывно подают исходную смесь (I) по патрубку 3 и паровую фазу (II) по патрубку 22 подачи пара.

За счет разницы температур и давления из-за работы нагревателя (на чертежах не показан), поток паровой фазы поднимается вверх по колонне, распределяется между секциями 7, в которых происходят массообменные процессы с находящейся на тарелках 2 жидкой фазой, следствием чего является ректификационное разделение и выделение компонентов из смеси.

Поток паровой фазы из верхней части колонны (III) через один из патрубков 5 поступает в дефлегматор, соединенный с холодильником (на чертежах не показаны), где конденсируется. Часть конденсата выводится в виде дистиллята, а остальную часть в виде флегмы (IV) подают по патрубку 4 в колонну.

Из патрубка 4 флегма (IV) в форме жидкой фазы поступает в пространство между стаканом 18 и крышкой 20 распределительного устройства 9, затем в полость стакана 18, откуда через сквозное отверстие 19 по патрубкам 13 поток флегмы попадает в секции 7, на верхнюю из контактных массообменных тарелок 2 и далее стекает на нижележащие контактные массообменные тарелки 2, в результате чего распределяется по контактным массообменным тарелкам 2, смешивается с исходной смесью и жидкая фаза далее взаимодействует с поднимающимся потоком паровой фазы (см выше).

Поскольку регулятор потоков паровой фазы 10 жестко закреплен на валу 14, при вращении вала 14 с помощью привода 21 происходит смена паровых и жидкостных периодов в секциях 7.

Из патрубка 3 исходная смесь в форме жидкой фазы поступает в пространство между стаканом 15 и крышкой 17 распределительного устройства 8, затем в полость стакана 15, откуда через сквозное отверстие 16 по патрубкам 12 поток исходной смеси попадает в секции 7, на питающую тарелку и далее стекает на нижележащие контактные массообменные тарелки 2, в результате чего распределяется по контактным массообменным тарелкам 2, смешивается с флегмой и жидкая фаза взаимодействует с поднимающимся потоком паровой фазы (см выше).

Высококипящий компонент, как тяжелая фракция исходной смеси, через патрубок 5 уходит в кубовый остаток (V) и выводится из нижней части колонны.

Поскольку распределительные устройства 8 и 9 жестко закреплены на валу 14, при вращении вала 14 с помощью привода 21, поступление исходной смеси из распределительного устройства 8 и флегмы из распределительного устройства 9 в секции 7 происходит последовательно, в период, пока сквозное отверстие 16 стакана 15 сообщается с соответствующим патрубком 12 подачи исходной смеси в секции 7 и сквозное отверстие 19 стакана 18 сообщается с соответствующим патрубком 13 подачи флегмы в секции 7.

Выполнение регулятора потоков паровой фазы 10 с размерами не меньше размеров одной секции 7 и направление сквозных отверстий 16 и 19 распределительных устройств 8 и 9 в сторону регулятора потоков паровой фазы 10, организуют синхронное поступление исходной смеси и флегмы и закрытие доступа потоков паровой фазы для одной и той же секции.

Таким образом, в процессе циклической ректификации параллельно реализуют переток жидкой фазы (исходной смеси, флегмы) в одной секции и движение паровой фазы с массообменными процессами в остальных секциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ректификационная колонна | 2018 |

|

RU2680064C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА ДЛЯ РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2234356C2 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| СПОСОБ РЕКТИФИКАЦИОННОГО РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2236278C2 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ ПУТЕМ РЕКТИФИКАЦИИ | 1996 |

|

RU2091116C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| СПОСОБ РЕКТИФИКАЦИИ | 2010 |

|

RU2437698C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЖИДКИХ КОМПОНЕНТОВ | 2005 |

|

RU2290244C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ БИНАРНЫХ ЖИДКИХ СМЕСЕЙ МЕТОДОМ РЕКТИФИКАЦИИ | 1993 |

|

RU2067885C1 |

Изобретение относится к способам проведения тепломассообменных процессов, в частности к процессу циклической ректификации. Способ ректификации, содержащий подачу исходной смеси, флегмы и пара в ректификационную колонну, в которой они раздельно перемещаются с использованием контактных массообменных тарелок, причем в период подачи жидкой фазы отсекают поток паровой фазы, и вывод готового продукта, отличающийся тем, что подачу исходной смеси и пара осуществляют непрерывно, кроме того, пространство ректификационной колонны разделено на независимые секции, колонна содержит распределительные устройства, выполненные с возможностью синхронной подачи исходной смеси и флегмы последовательно в каждую из секций, кроме того, поток паровой фазы отсекают для секции, в которую поступает жидкая фаза. Технический результат выражается в повышении эффективности и оптимизации процесса ректификации в циклическом режиме. 3 ил.

Способ ректификации, содержащий подачу исходной смеси, флегмы и пара в ректификационную колонну, в которой они раздельно перемещаются с использованием контактных массообменных тарелок, причем в период подачи жидкой фазы отсекают поток паровой фазы, и вывод готового продукта, отличающийся тем, что подачу исходной смеси и пара осуществляют непрерывно, кроме того, пространство ректификационной колонны разделено на независимые секции, колонна содержит распределительные устройства, выполненные с возможностью синхронной подачи исходной смеси и флегмы последовательно в каждую из секций, кроме того, поток паровой фазы отсекают для секции, в которую поступает жидкая фаза.

| Способ проведения процесса ректификации в циклическом режиме | 1981 |

|

SU1005804A1 |

| RU 93018285 A, 27.03.1996 | |||

| УЗЕЛ ОТПАРКИ РЕКТИФИКАЦИОННОЙ КОЛОННЫ | 1998 |

|

RU2182030C2 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

2019-01-30—Публикация

2018-04-10—Подача