Изобретение относится к контактным устройствам для осуществления процессов обмена между газовой (паровой) и жидкой фазами и может найти применение в процессах абсорбции хемосорбции и ректификации.

Известен массообменный аппарат, по высоте которого размещены контактные ступени с переливными устройствами, состоящими из двух перфорированных по всей высоте коаксиально расположенных цилиндров, один из которых (внутренний) тягами соединен с вертикальным приводом (штоком), проходящим через все тарелки и установленным с возможностью возвратно- поступательного движения. Высота внутреннего подвижного цилиндра на 0,5 шага перфораций меньше высоты наружного цилиндра. При перемещении привода происходит возвратно-поступательное движение внутреннего цилиндра и в результате достигается перекрытие или совпадение отверстий цилиндров. В первом случае жидкость находится на тарелках и обрабатывается газом или паром; во втором - происходит переток жидкости с тарелки на тарелку. Таким образом обеспечивается циклический режим работы аппарата.

Однако, использование этой конструкции может быть оправдано лишь в аппаратах небольшого диаметра и небольшой высоты, т.к. с увеличением габаритов аппарата ощутимо увеличивается металлоемкость конструкции. повышаются энергозатраты на перемещение штока, возрастает число уплотнительных устройств в местах прохождения штока через полотна тарелок. Кроме того, рассматриваемая конструкция не может быть использована для обработки жидкостей, содержащих твердые примеси или в тех случаях, когда в процессе межфазного взаимодействия твердая фаза

VJ Os

VI

GO

образуется (например в результате коксования, полимеризации и т.п.), ибо при этом происходит забивание зазора между цилиндрами и работа конструкции нарушается.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является массооб- менный аппарат с ситчатыми беспереливными тарелками, установленными с возможностью поворота вокруг горизонтальной оси. Для поворота тарелок вне аппарата по всей его высоте размещен вертикальный вал, соединенный с каждой тарелкой посредством конической зубчатой передачи и приводимый во вращение от электромотора. В работе аппарата различают два режима: режим барботажа, когда газ(пар) проходит через отверстия в тарелках и слой жидкости, находящийся на тарелках (жидкость при этом с тарелок не сливается) и режим слива жидкости, когда с помощью конических зубчатых передач тарелки переводятся в наклонное положение и происходит перелив жидкости с тарелки на тарелку. После этого тарелки вновь возвращаются в горизонтальное положение, начинается рабочий режим и т.д.

Аппарат, однако, не лишен недостатков. Во-первых, можно отметить, что конструкция может быть рационально использована лишь в аппаратах небольшого диаметра с малым числом тарелок, ибо в противном случае конструкция неоправданно усложняется и становится весьма металлоемкой за счет увеличения габаритов вала и зубчатых колес, увеличения числа зубчатых передач, увеличения требуемой мощности электропривода. Следует иметь в виду и наличие большого числа отверстий, через которые должны проходить оси, соединяющие гарелки с коническими колесами и тре- бующими надежных уплотнений для обеспечения герметичности аппарата. Кроме того, чтобы обеспечить поочередный поворот тарелок для перелив жидкости с тарелки на тарелку (очевидно, что при одновременном повороте аппарат выключается из работы), необходимо иметь зубчатые передачи с различными передаточными отношениями, а также обеспечить поворот соседних тарелок в разные стороны, Все это еще более усложняет конструкцию аппарата, значительно сужая область его эффективного использования.

Целью изобретения является снижение металлоемкости и расширение диапазона устойчивой работы аппарата.

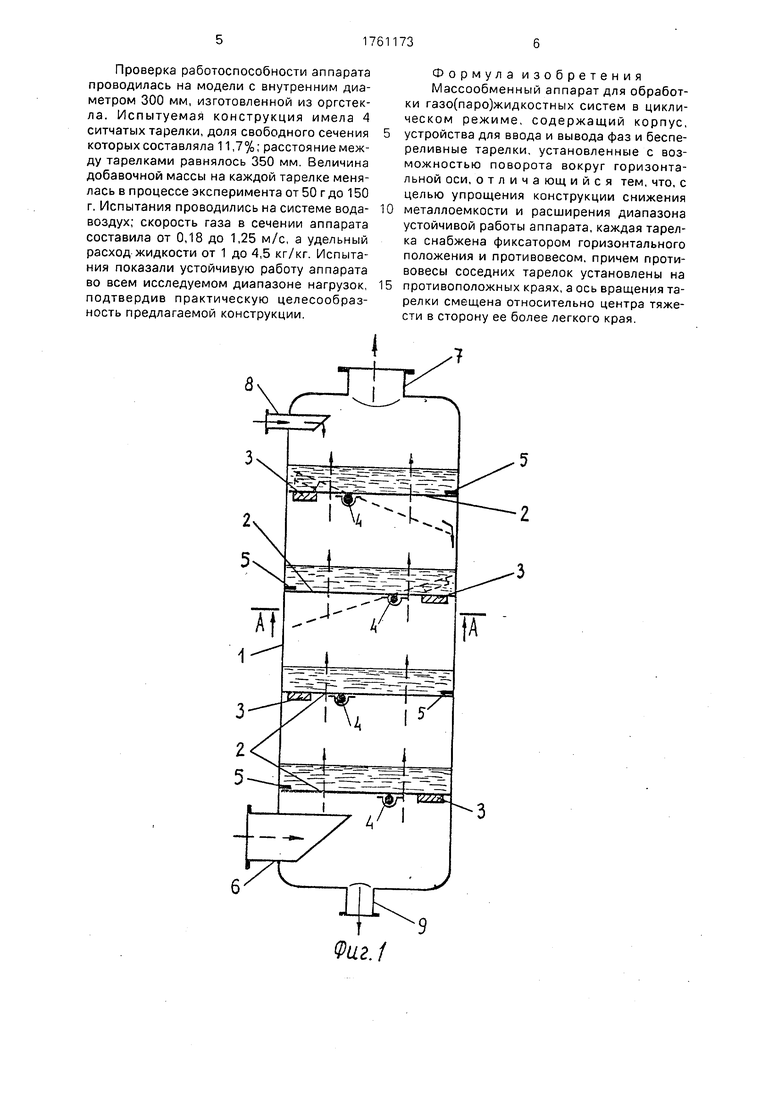

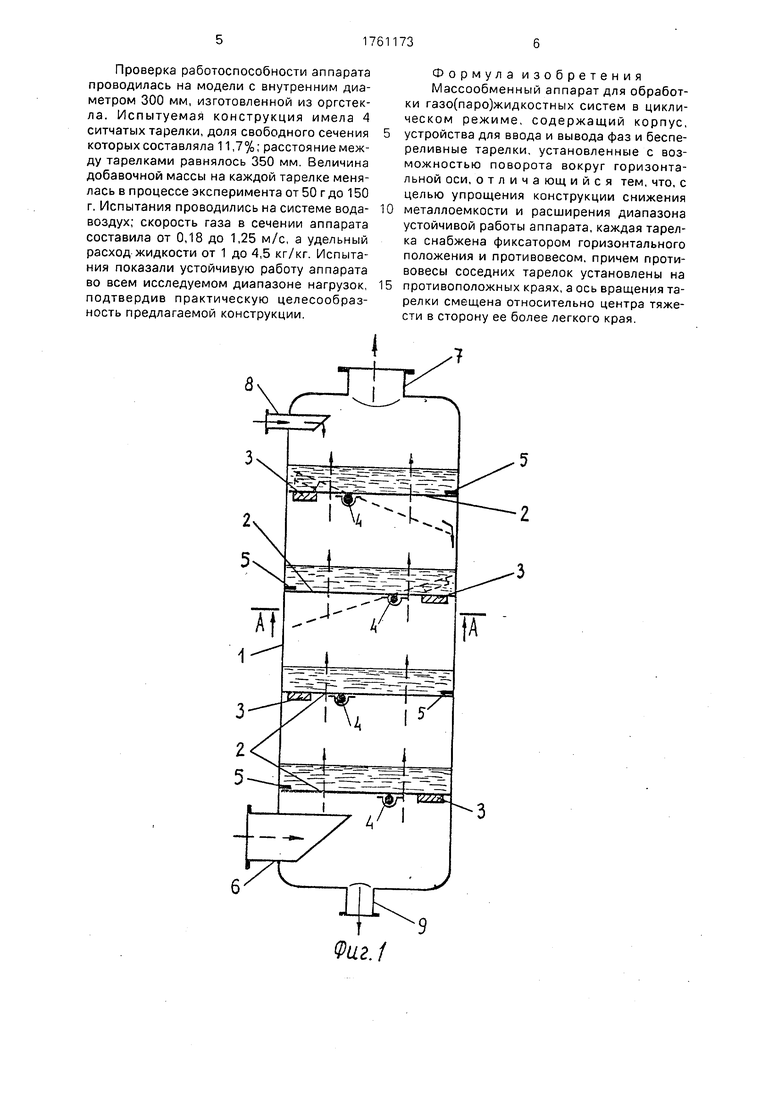

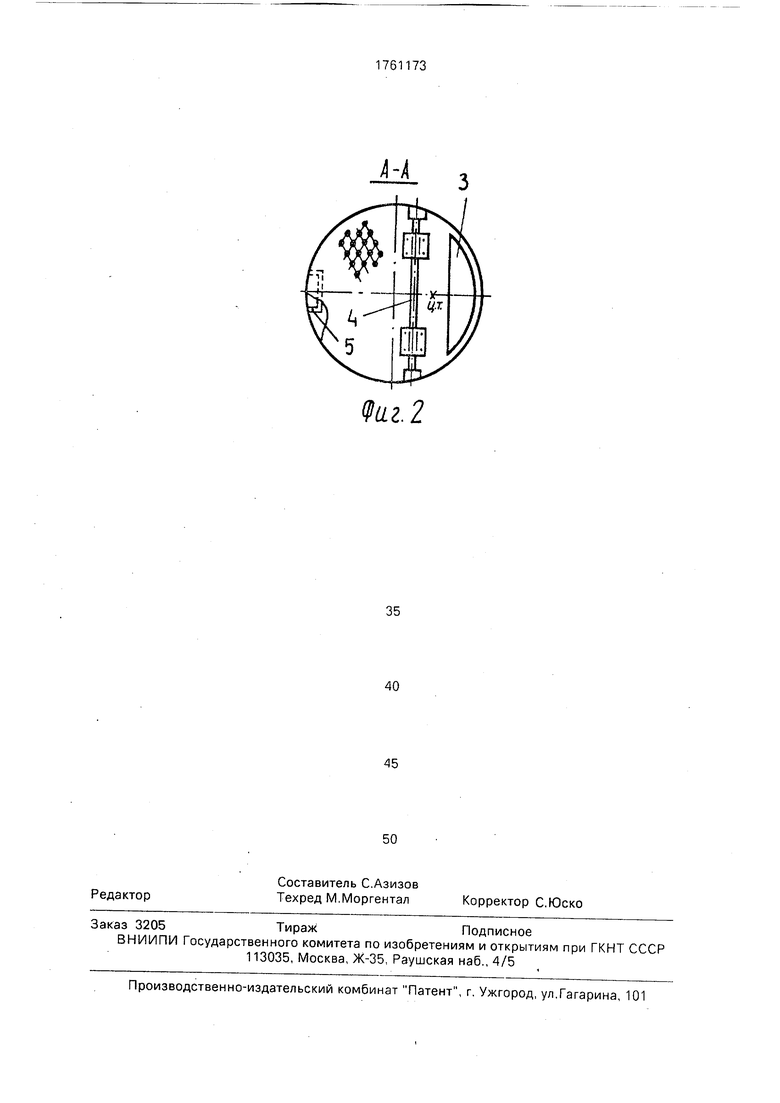

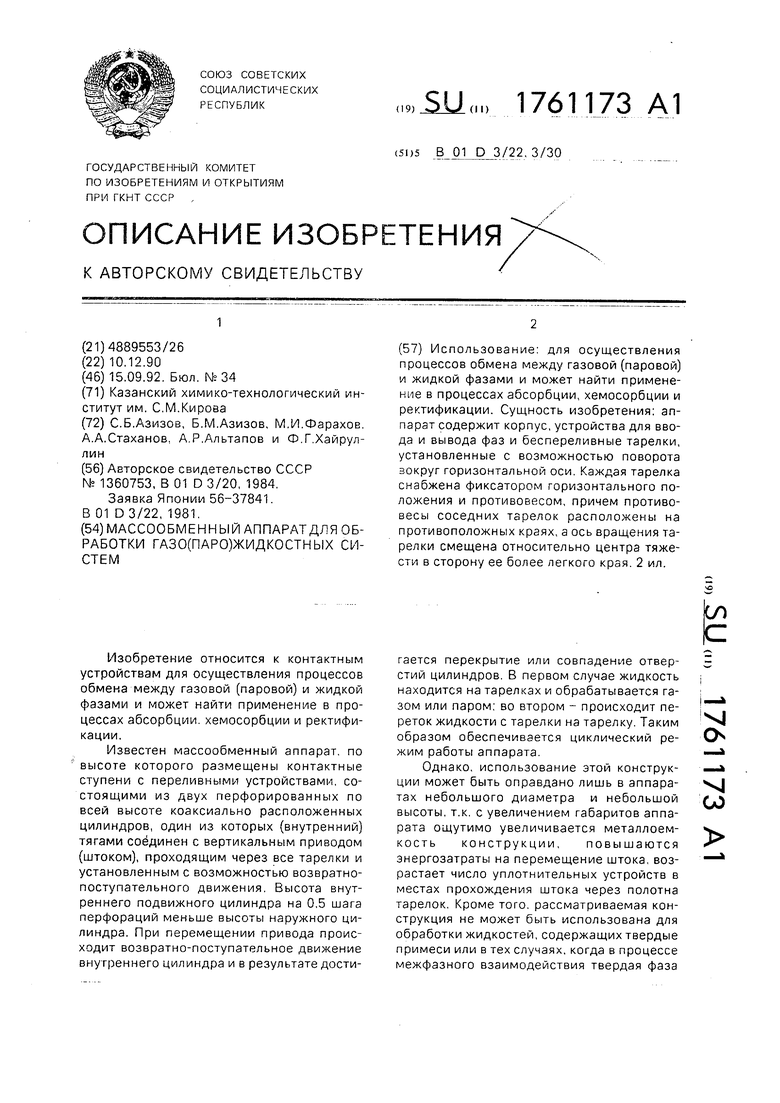

На фиг. 1 представлен продольный разрез аппарата; на фиг. 2 - разрез по А-А фиг. 1.

Аппарат состоит из заглушенного с обоих концов корпуса 1 и расположенных по его высоте тарелок 2, перекрывающих все сечение аппарата. Каждая тарелка снабжена добавочной массой 3, которая располагается на краю тарелки, причем расположение этой массы у соседних тарелок противоположно, т.е., если на первой тарелке масса расположена слева от аппарата, то на 2-й справа, на 3-й - слева и т.д.

Тарелки установлены с возможностью поворота и каждая из них имеет горизонтальную ось 4, смещенную относительно центра тяжести тарелки в сторону ее более

легкого края.

Для удержания тарелок в горизонтальном положении аппарат снабжен фиксаторами 5. Подача газа в аппарат осуществляется через патрубок 6, вывод через патрубок 7; подача и вывод жидкости осуществляется через патрубки 8 и 9 соответственно.

25

Аппарат работает следующим образом.

Газ или пар (пунктирные стрелки) подается в аппарат через патрубок 6 и, пройдя поочередно все тарелки, выводится через патрубок 7. На каждой тарелке газ (пар) контактирует с находящейся на ней жидкостью, чем и обеспечивается межфазный обмен теплом и массой. Жидкость (сплошные стрелки) поступает в аппарат через патрубок 8 и накапливается на верхней тарелке.

По мере заполнения тарелки жидкостью меняется соотношение между силами, действующими на легкий и тяжелый края тарелки относительно горизонтальной оси 4: в определенный момент сила, действующая на

легкий край становится преобладающей, и тарелка поворачивается вокруг оси 4, сливая жидкость на нижележащую тарелку. (Положение тарелки при повороте показано пунктиром на фиг. 1). Та, в свою очередь, по

мере накопления жидкости также поворачивается и подает жидкость на следующую тарелку и т.д. В конечном итоге, пройдя все тарелки, жидкость выводится из аппарата через патрубок 9.

Меняя величину добавочной массы на тарелках и величину смещения горизонтальных осей, нетрудно регулировать время нахождения жидкости на тарелке, т.е.

добиваться требуемого времени межфазного контакта.

Предлагаемая конструкция выгодно отличается от аналога простотой компоновки и меньшей металлоемкостью.

Проверка работоспособности аппарата проводилась на модели с внутренним диаметром 300 мм, изготовленной из оргстекла. Испытуемая конструкция имела 4 ситчатых тарелки, доля свободного сечения которых составляла 11,7%; расстояние между тарелками равнялось 350 мм. Величина добавочной массы на каждой тарелке менялась в процессе эксперимента от 50 г до 150 г. Испытания проводились на системе вода- воздух; скорость газа в сечении аппарата составила от 0,18 до 1,25 м/с, а удельный расход жидкости от 1 до 4,5 кг/кг. Испытания показали устойчивую работу аппарата во всем исследуемом диапазоне нагрузок, подтвердив практическую целесообразность предлагаемой конструкции.

0

5

Формула изобретения Массообменный аппарат для обработки газо(паро)жидкостных систем в циклическом режиме, содержащий корпус, устройства для ввода и вывода фаз и беспереливные тарелки, установленные с возможностью поворота вокруг горизонтальной оси, о т л и ч а ющ и и с я тем, что, с целью упрощения конструкции снижения металлоемкости и расширения диапазона устойчивой работы аппарата, каждая тарелка снабжена фиксатором горизонтального положения и противовесом, причем противовесы соседних тарелок установлены на противоположных краях, а ось вращения тарелки смещена относительно центра тяжести в сторону ее более легкого края.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ТЕПЛО- И МАССООБМЕНА МЕЖДУ ГАЗОМ (ПАРОМ) И ЖИДКОСТЬЮ | 1990 |

|

RU2013102C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА МАССООБМЕНА В ЦИКЛИЧЕСКОМ РЕЖИМЕ | 1991 |

|

RU2050167C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СМЕСИ В РЕКТИФИКАЦИОННОЙ УСТАНОВКЕ | 2003 |

|

RU2259859C2 |

| Роторный распылительный массообменный аппарат | 2022 |

|

RU2806146C1 |

| Абсорбер с плавающей насадкой | 1981 |

|

SU1319371A1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| Абсорбер с плавающей насадкой | 1981 |

|

SU1119717A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| Тепломассообменный газожидкостной аппарат | 1978 |

|

SU779793A1 |

Использование для осуществления процессов обмена между газовой (паровой) и жидкой фазами и может найти применение в процессах абсорбции, хемосорбции и ректификации. Сущность изобретения: аппарат содержит корпус, устройства для ввода и вывода фаз и беспереливные тарелки, установленные с возможностью поворота вокруг горизонтальной оси. Каждая тарелка снабжена фиксатором горизонтального положения и противовесом, причем противовесы соседних тарелок расположены на противоположных краях, а ось вращения тарелки смещена относительно центра тяжести в сторону ее более легкого края. 2 ил.

-щ

2 54-™

At

j

5

2

-3

(А

S

Фиг./

9tu.2

| Тепломассообменный аппарат | 1986 |

|

SU1360753A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-12-10—Подача