2. Способ по п. 1, отличающийся тем, что толщину вкладыша выбирают из соотношения

0,2 3 h i 0,9 ф) ,

где h - толщина вкладыша, мм; D номинальны диаметр восстанавливаемого отверстия подшипника, мм, при этом окончательную обработку до номинального размера осуществляют калибрующей раскаткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ И АВАРИЙНЫХ ПОСТЕЛЕЙ РАЗЪЕМНЫХ КОРПУСОВ ПОДШИПНИКОВ | 2008 |

|

RU2395378C2 |

| Способ восстановления разъемных корпусов подшипников | 1991 |

|

SU1821324A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2319591C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| Способ восстановления разъемных подшипников | 1988 |

|

SU1590306A1 |

| Двигатель внутреннего сгорания | 1984 |

|

SU1214938A1 |

| Способ Дагиса восстановления шеек валов | 1988 |

|

SU1597256A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| СПОСОБ РЕМОНТА АГРЕГАТОВ И УЗЛОВ МАШИНЫ | 2008 |

|

RU2380246C1 |

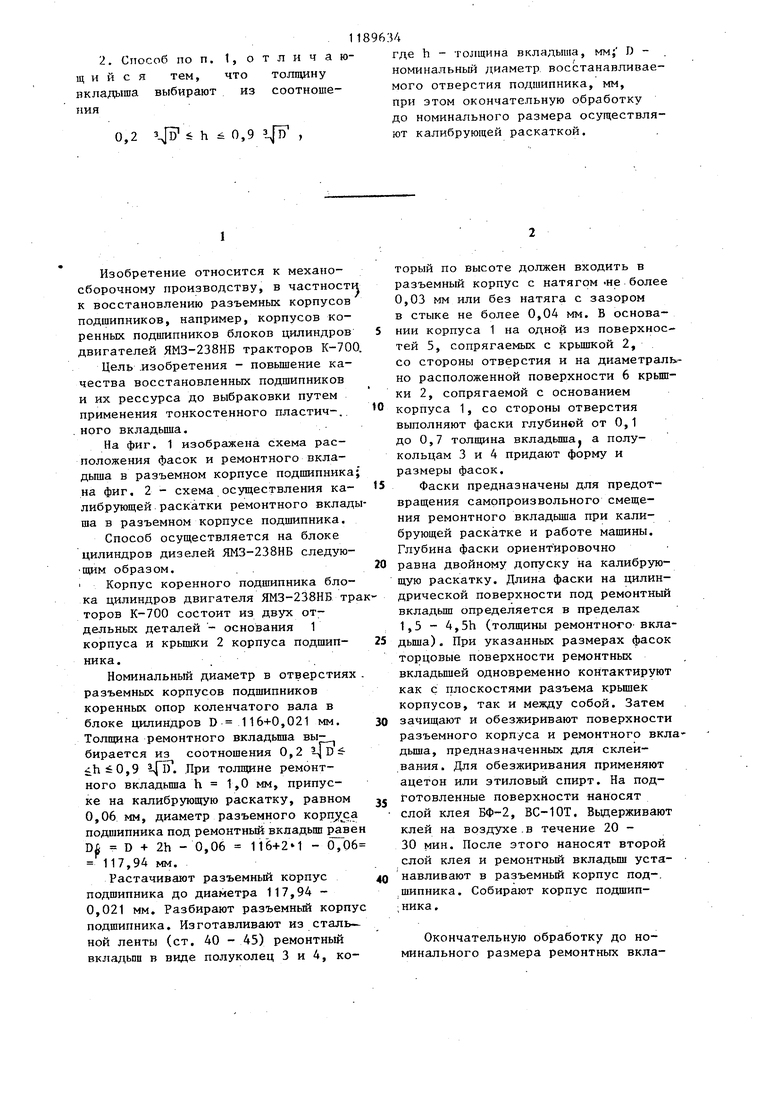

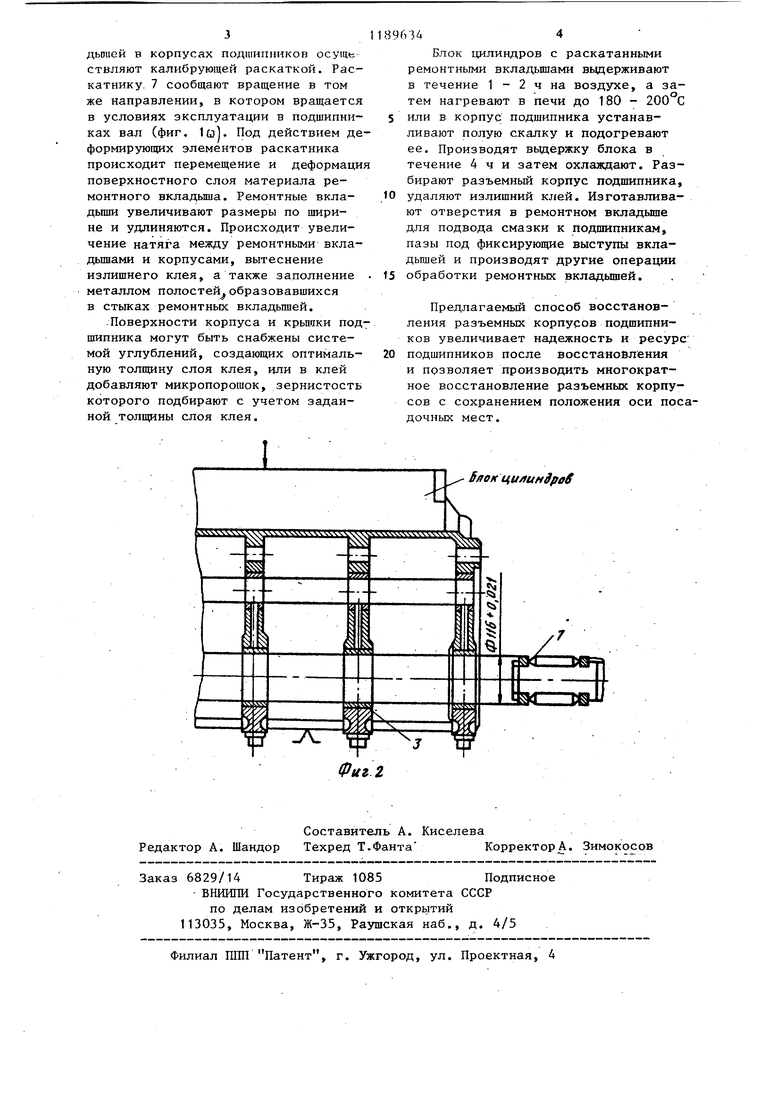

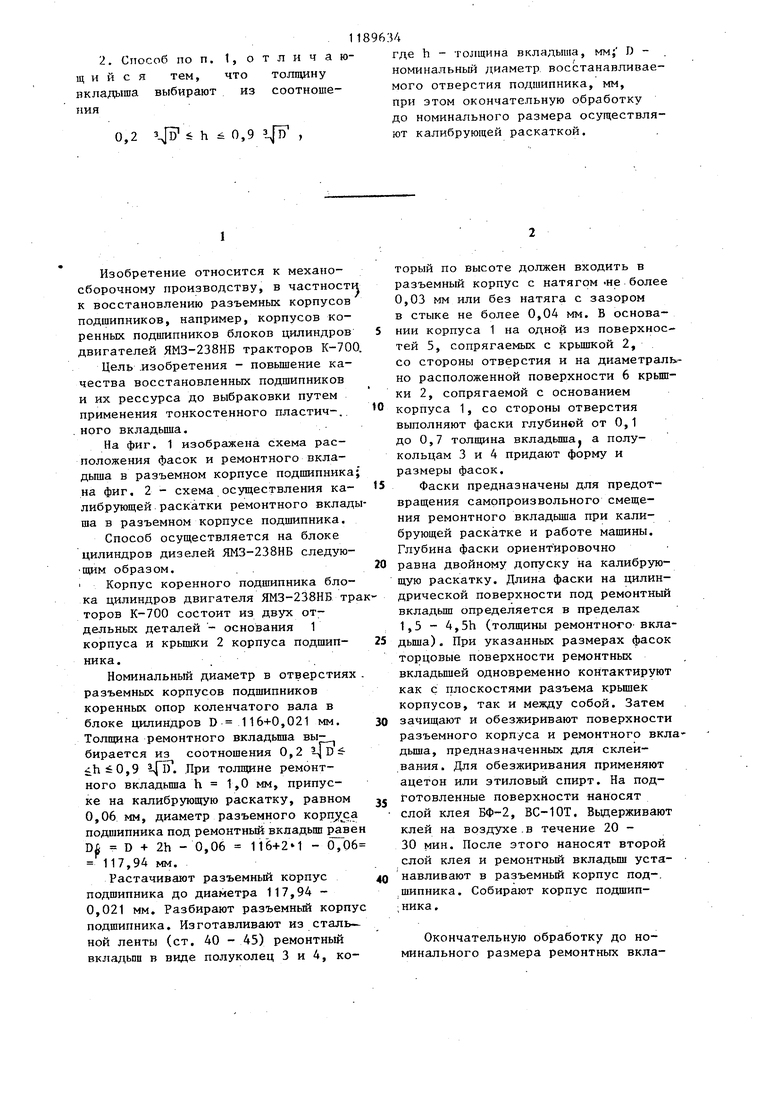

Изобретение относится к механосборочному производству, в частност к восстановлению разъемных корпусов подшипников, например, корпусов коренных подшипников блоков цилиндров двигателей ЯМЗ-238НБ тракторов К-70 Цель .изобретения - повьшение качества восстановленных подшипников и их рессурса до выбраковки путем применения тонкостенного пластич-.. ного вкладьша. На фиг. 1 изображена схема расположения фасок и ремонтного вкладьш1а в разъемном корпусе подшипника на фиг, 2 - схема осуществления калибрующей раскатки ремонтного вклад ща в разъемном корпусе подшипника. Способ осуществляется на блоке цилиндров дизелей 5ГМЗ-238НБ следующим образом. . . 1 Корпус коренного подшипника блока цилиндров двигателя ЯМЗ-238НБ тр торов К-700 состоит из двух отдельных деталей - основания 1 корпуса и крьшйси 2 корпуса подшипника. Номинальный диаметр в отверстиях разъемных корпусов подшипников коренных опор коленчатого вала в блоке цилиндров D 116+0,021 мм. Толщина ремонтного вкладьщ1а выбирается из соотношения 0,2 ЦВ hiO,9 Ц). .При толщине ремонтного вкладьш1а h 1,0 мм, припуске на капибрующую раскатку, равном 0,06 мм, диаметр разъемного подшипника под ремонтный вкладьш раве D D + 2h - 0,06 1Гб+2М - 0706 117,94 мм. Растачивают разъемный корпус подшипника до диаметра 117,94 0,021 мм. Разбирают разъемньй корпу подшипника. Изготавливают из сталь ной ленты (ст. 40 - 45) ремонтный вкладьпи в виде полуколец 3 и 4, который по высоте должен входить в разъемный корпус с натягом -не более 0,03 мм или без натяга с зазором в стыке не более 0,04 мм. В основании корпуса 1 на одной из поверхностей 5, сопрягаемых с крышкой 2, со стороны отверстия и на диаметрально расположенной поверхности 6 крьшки 2, сопрягаемой с основанием корпуса 1, со стороны отверстия выполняют фаски глубиной от О,1 до 0,7 толпщна вкладьш1а. а полукольцам 3 и 4 придают форму и размеры фасок. Фаски предназначены для предотвращения самопроизвольного смещения ремонтного вкладьша при калибрующей раскатке и работе машины. Глубина фаски ориентировочно равна двойному допуску на калибрующую раскатку. Длина фаски на цилиндрической поверхности под ремонтный вкладьш определяется в пределах 1,5 - 4,5h (толщины ремонтного- вкладыша) , При указанных размерах фасок торцовые поверхности ремонтных вкладьш1ей одновременно контактируют как с плоскостями разъема крышек корпусов, так и между собой. Затем зачищают и обезжиривают поверхности разъемного корпуса и ремонтного вкладьш1а, предназначенных для склеи.вания. Для обезжиривания применяют ацетон или зтиловый спирт. На подготовленные поверхности наносят слой клея БФ-2, ВС-10Т. Вьщерживают клей на воздухе.в течение 20 30 мин. После этого наносят второй слой клея и ремонтный вкладьш уста- навливают в разъемный корпус под-, щипника. Собирают корпус подшипОкончательную обработку до номинального размера ремонтных вкладьрпей в корпусах подшипниког осуть ствляют калибрующей раскаткой. Раскатнику. 7 сообщают вращение в том же направлении, в котором вращается в условиях эксплуатации в подшипниках вал (фиг. 1о. Под действием де формирующих элементов раскатника происходит перемещение и деформаци поверхностного слоя материала ремонтного вкладыша. Ремонтные вкладыщи увеличивают размеры по ширине и удлиняются. Происходит увеличение натяга между ремонтными вкладьщ1ами и корпусами, вытеснение излишнего клея, а также заполнение металлом полостей образовавшихся в стыках ремонтных вкладьшей. .Поверхности корпуса и крьшки под шипника могут быть снабжены системой углублений, создающих оптималь ную толщину слоя клея, или в клей добавляют микропорошок, зернистост которого подбирают с учетом заданной толщины слоя клея. 344 Блок цилиндров с раскатанными ремонтными вкладьшами вьщерживают в течение 1 - 2 ч на воздухе, а тем нагревают в печи до 180 - 200 С или в корпус подшипника устанавливают полую скалку и подогревают ее. Производят вьщержку блока в течение 4 ч и затем охлаждают. Разбирают разъемный корпус подшипника, удаляют излишний клей. Изготавливают отверстия в ремонтном вкладьше для подвода смазки к подшипникам, пазы под фиксирующие выступы вкладьшей и производят другие операции обработки ремонтных вкладьшюй. Предлагаемый способ восстановления разъемных корпусов подшипников увеличивает надежность и ресурс: подшипников после восстановления и позволяет производить многократное восстановление разъемных корпусов с сохранением положения оси посадочных мест.

| Ремонт машин | |||

| М.: Колос, 1976 | |||

| с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1985-11-07—Публикация

1984-02-10—Подача