Изобретение относится к пищевой промышленности, а именно к производству кристаллической фруктозы.

Известен способ непрерывной кристаллизации фруктозы из водного раствора, согласно которому сироп смешивают с затравкой, кристалломассу сушат и затем тонко измельчают до получения гранулированного продукта [1]

Недостатком этого способа является то, что гранулированный аморфный продукт содержит все примеси, которые присутствовали в исходном сиропе. Кроме того, способ требует больших энергозатрат.

Известен способ кристаллизации фруктозы из водных растворов, согласно которому перенасыщенный раствор подвергают затравке и после этого выпаривают и/или охлаждают при умеренном перемешивании, при поддержании концентрации и температуры в определенных пределах [2] За счет непрерывного концентрирования маточного раствора его можно использовать для многократного получения кристаллов фруктозы, хотя можно использовать и одно охлаждение. Такая операция не считается предпочтительной, как те операции, в которых используется непрерывное выпаривание, в связи с тем, что маточный раствор необходимо подвергать повторному концентрированию в начале каждого производственного процесса. Несмотря на то, что эта технологическая операция полезна для получения небольших порций кристаллической фруктозы, такой способ не может быть использован в промышленном производстве из-за сложности теплопередачи и контроля перенасыщения.

Ближайшим техническим решением к предложенному является способ кристаллизации безводной фруктозы из ее водного раствора, предусматривающий приготовление последнего с содержанием по меньшей мере 90% сухих веществ и фруктозы более 90% подачу фруктозосодержащего водного раствора в кристаллизатор, снабженный поверхностью теплопередачи и лопастным перемешивающим устройством, внесение в кристаллизуемый раствор затравки, охлаждение массы с регулируемой скоростью для поддержания коэффициента пересыщения менее 1,25, отделение кристаллов от межкристалльного раствора и их сушки [3]

Известный способ является длительным, процесс кристаллизации составляет 60-70 ч, а производительность способа составляет около 0,25 т/м3/сут.

Технический результат, достигаемый изобретением, заключается в ускорении процесса и повышении выхода фруктозы в промышленных условиях.

Это достигается тем, что в предложенном способе кристаллизации безводной фруктозы из ее водного раствора, предусматривающем приготовление последнего с содержанием по меньшей мере 90% сухих веществ и фруктозы более 90% сухого вещества, подачу фруктозосодержащего водного раствора в кристаллизатор, снабженный поверхностью теплопередачи и лопастным перемешивающим устройством, внесение в кристаллизуемый раствор затравки, охлаждение массы с регулируемой скоростью для поддержания коэффициента пересыщения менее 1,25, отделение кристаллов от межкристалльного раствора и их сушку, внесение затравки осуществляют при температуре раствора 50-60о и скорость охлаждения регулируют таким образом, чтобы средняя разница температур между наиболее теплой частью раствора и наиболее холодной не превышала 6оС, при этом удельную поверхность теплопередачи выбирают равной не менее 5 м2/м3.

Линейную скорость вращения лопастей перемешивающего устройства следует установить равной не менее 50 мм/c в любой точке кристаллизуемой массы.

Полученные кристаллы фруктозы необходимо центрифугировать и высушивать. Охлаждение кристалломассы целесообразно осуществлять со скоростью, обеспечивающей снижение температуры массы до конечного значения в течение менее 30 ч. Средний размер фруктозы может составлять по меньшей мере 0,3 мм.

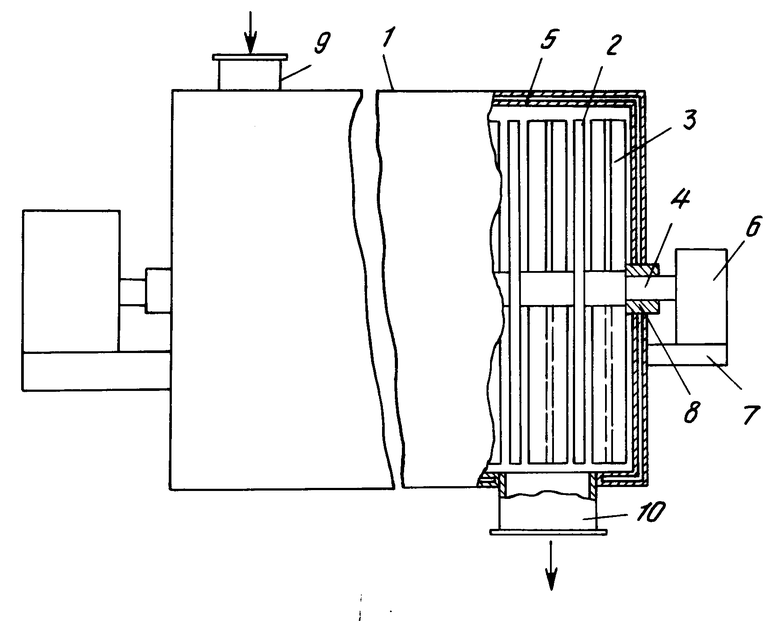

На чертеже схематично изображен кристаллизатор с частичным продольным разрезом для осуществления способа.

Способ кристаллизации безводной фруктозы из ее водного раствора заключается в следующем.

Готовят водный раствор фруктозы с содержанием по меньшей мере 90% сухих веществ и фруктозы более 90% и подают его в кристаллизатор 1, снабженный поверхностью теплопередачи, состоящей из охлаждающих пластин 2, расположенных на расстоянии, не превышающем 300 мм, и лопастным перемешивающим устройством, лопасти 3 которого укреплены на валу 4. Охлаждающая вода поступает в охлаждающую рубашку 5 кристаллизатора через входной патрубок (на чертеже не показан) и затем в охлаждающие пластины 2. Лопасти 3 перемешивающего устройства расположены между охлаждающими пластинами 2. Вода из последних удаляется через выходной патрубок (на чертеже не показан). Вал 4 приводится во вращение при помощи электродвигателя 6, установленного на опорной стойке 7. Вал имеет уплотнение 8. Водный раствор фруктозы с оптимальным значением рН 4,5-5,5 по патрубку 9 поступает в кристаллизатор. В кристаллизуемый раствор вносят затравку и осуществляют охлаждение массы с регулируемой скоростью для поддержания коэффициента пересыщения менее 1,25. Внесение затравки кристаллов осуществляют при температуре раствора 50-60оС. Скорость охлаждения регулируют таким образом, чтобы разница температур между наиболее теплой частью раствора и наиболее холодной не превышала 6оС. Удельную поверхность теплопередачи выбирают равной не менее 5 м2/м3, предпочтительно более 10 м2/м3. Скорость вращения лопастей перемешивающего устройства устанавливают равной не менее 50 мм/c в любой точке кристаллизуемой массы, предпочтительно она составляет 130 мм/c. Охлаждение кристалломассы осуществляют со скоростью, обеспечивающей снижение температуры массы до конечного значения в течение менее 30 ч. Процесс кристаллизации проводят таким образом, чтобы размер кристаллов фруктозы составлял по меньшей мере 0,3 мм. Готовую утфельную массу выводят из кристаллизатора через патрубок 10.

Тщательное регулирование пересыщения с эффективной теплопередачей и перемешиванием приводит к максимальным скоростям роста кристаллов без спонтанного кристаллообразования в ходе всего процесса кристаллизации.

Утфель центрифугируют для отделения межкристалльного раствора и кристаллы сушат.

Производительность способа достигает 0,5-0,8 т/м3/сут.

П р и м е р ы 1-6.

Оба эксперимента как по предварительной, так и по основной кристаллизации проводят с помощью опытного кристалли- затора емкостью 6 л, снабженного охлаждающей водяной рубашкой и эффективной мешалкой. Кристаллизатор соединен с программируемым термостатом. Длина кристаллизатора составляет 18 см, а диаметр 21 см. Удельная поверхность теплопередачи кристаллизатора составляет 42 м2/м3, и он установлен с небольшим наклоном.

Кристаллизатор состоит из двух зон кристаллизации, ширина которых составляет 8 см, и в обоих зонах расположены две лопасти. Расстояние между лопастями перемешивающего устройства и охлаждающими пластинами составляет приблизительно 1,5 см. Скорость вращения лопастей составляет 11 об./мин, а скорость верха лопастей устройства в ходе процесса составляет 130 мм/c.

Исходный сироп получен из промышленной установки и содержит 95,5% фруктозы, 1,0% декстрозы, 2,2% олигосахаридов, а остальное составляют в основном соли, как показывает высокоэффективная жидкостная хроматография. Этот сироп, обладающий слабыми кристаллизующими свойствами, использован для подтверждения эффективности настоящего изобретения. рН загружаемого сиропа составляет 4,1.

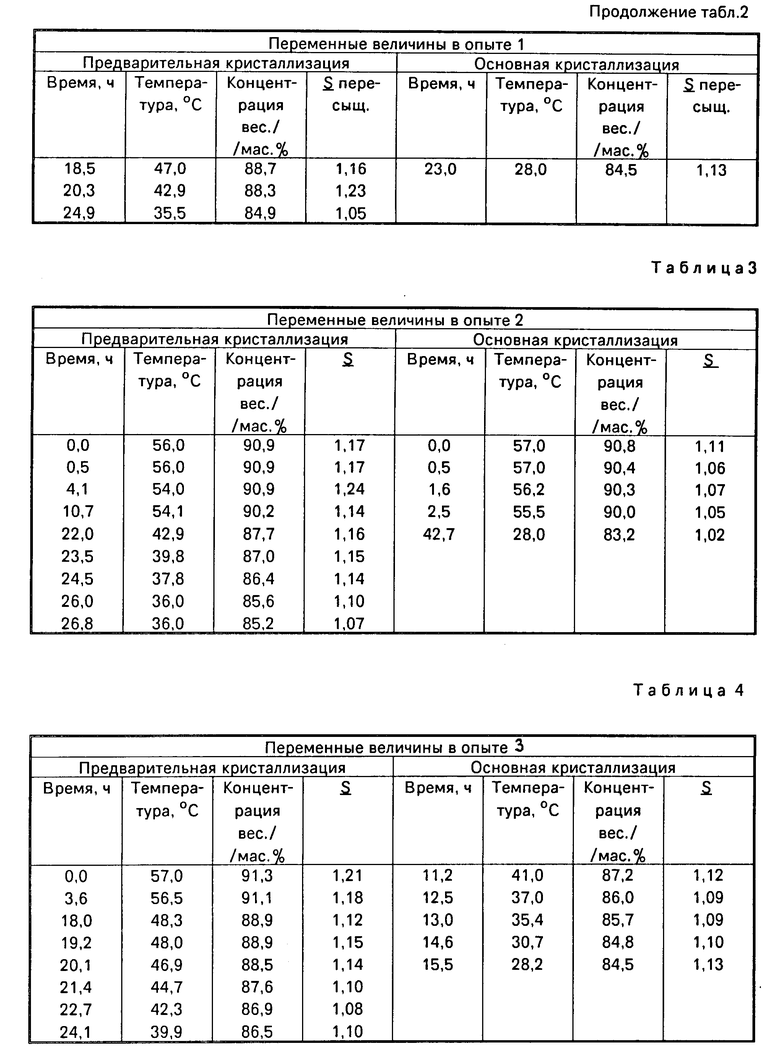

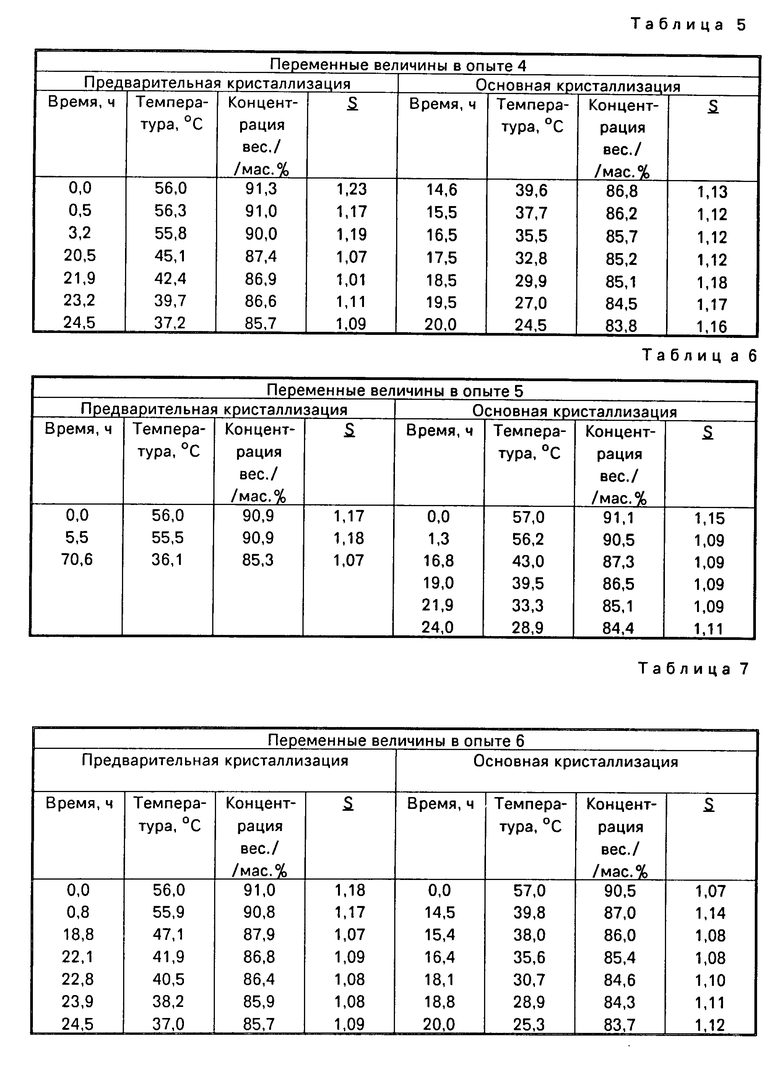

Затравочные кристаллы получены из промышленных кристаллов фруктозы путем измельчения с помощью мельницы тонкого помола Фритша, типа 14702. Средний размер частиц затравочных кристаллов равен примерно 0,03 мм, и 90% кристаллов имеют размеры в диапазоне 0,02-0,08 мм, как определено системой измерения и анализа частиц РМТ-PAMAS. Параметры кристаллизации из примеров приведены в табл. 1, а результаты в табл. 8.

В примере 1 раствор фруктозы сначала с помощью 5 мас./вес. раствора NaHCO3 доводят до рН 5,0. Полученный сироп выпаривают до 91,0 мас./вес и 8,1 кг его направляют в кристаллизатор, в котором поддерживают температуру 56,5оС. После заполнения кристаллизатора в сироп вводят затравку в количестве 0,014% и охлаждают для предварительной кристаллизации. Концентрацию маточного раствора измеряют с помощью лабораторного рефрактометра, и массу охлаждают до 35,5оС так, что расчетное пересыщение, которое поддерживают, составляет менее 1,25. Продолжительность кристаллизации составляет 24 ч, а выход кристаллов в конце кристаллизации составляет 44,3%

После завершения предварительной кристаллизации часть массы отбирают, а остальную часть оставляют в кристаллизаторе. Эта кристаллическая основа определяет размер кристаллов в продукте, и ее количество в начале основной кристаллизации составляет 17,7% Кристаллизатор заполняют выпаренным исходным сиропом, который смешивают с кристаллической основой при повышении температуры до 57оС, при этом содержание сухих веществ повышается до 92,6% Программу охлаждения начинают после заполнения кристаллизатора. Массу охлаждают до 28оС так, чтобы пересыщение сохранялось на уровне менее, чем 1,25. Продолжительность основной кристаллизации составляет 21 ч.

После основной кристаллизации кристаллы отделяют от маточного раствора и промывают в лабораторной центрифуге. Диаметр ротора равен 21 см, а количество промывочной воды составляет 1,5-2,5% по весу массы. Кристаллы подвергают сушке при помощи лабораторной сушилки с кипящим слоем.

Выход кристаллов в конце кристаллизации составляет 56,6% а чистота кристаллов составляет 99% сухого вещества. Основной размер частиц продукта составляет 0,49 мм, а стандартное отклонение от среднего размера составляет 47% по результатам ситового анализа.

Операции кристаллизации, описанные в остальных примерах, содержат те же самые технологические приемы, что и в примере 1. В ходе экспериментов определены переменные величины, как описано в табл. 2-7, которые соответствуют примерам 1-6. В них перечислены время от начала охлаждения при основной кристаллизации, температура охлаждающей воды, концентрация и пересыщение маточного раствора. В каждом случае концентрацию измеряют лабораторным рефрактометром. Разница температур между охлаждающей водой и массой составляет менее 1оС.

Средний размер частиц и стандартное отклонение продукта измеряют путем ситового анализа, а в конце предварительной кристаллизации лабораторным микроскопом.

П р и м е р 7. Около 18,000 кг кристаллической фруктозы выделяют за 30 ч кристаллизации фруктозы из раствора в 30 м3 цилиндрическом кристаллизаторе, наклоненном приблизительно на 5о. Кристаллизатор снабжен эффективными охлаждающими элементами и перемешивающими лопастями. Перемешивающие лопасти расположены между охлаждающими элементами, расстояние между лопастями и охлаждающими элементами составляет 20 мм, и расстояние между охлаждающими элементами 225 мм. Удельная поверхность теплопередачи составляет 5-6 м2/м3, и скорость вращения на конце лопастей составляет 130-260 мм/c.

В 5 м3 утфеля (содержание сухого вещества 90,1 мас. и плотность 1,48 кг/л) 97,0 мас. сухого вещества составляет фруктоза, и утфель содержит кристаллы со средним размером около 0,2 мм. Этот утфель подают в кристаллизатор. Затем 5 м3 концентрированного сиропа фруктозы, содержащего 92 мас. сухого вещества, в котором около 97 мас. составляет фруктоза, добавляют в кристаллизатор и перемешивают с кристаллической основой, при этом температуру кристаллизации доводят до приблизительно 56оС. На этой стадии количество кристаллов составляет от 5 до 10% сухого вещества.

Затем массу охлаждают до 30оС в течение 30 ч при средней скорости охлаждения 0,87оС/ч. Во время охлаждения температурный градиент (temperature difference) (ТД) раствора составляет от 2 до 8оС и приведен в следующей табл. 9.

После охлаждения кристаллы отделяют и промывают в обычной центрифуге, высушивают в барабанной сушилке, просеивают и упаковывают. Содержание кристаллической фруктозы к концу стадии охлаждения составляет около 58% сухого вещества. Выход продукта составляет свыше 46% сухого вещества со средним размером кристаллов около 0,53 мм, а стандартное отклонение от среднего размера составляет около 29% Содержание фруктозы в кристаллах свыше 99%

П р и м е р 8. 5 м3 утфеля помещают в вышеописанный кристаллизатор. Содержание сухого вещества в кристаллическом осадке составляет около 90 мас. и из них 97% сухого вещества составляет фруктоза. Утфель имеет средний размер кристаллов около 0,20 мм.

Затем 5 м3 концентрированного сиропа фруктозы, имеющего 92 мас. сухого вещества, из которого 97% сухого вещества приходится на фруктозу, добавляют в кристаллизатор. После этого сироп фруктозы перемешивают с кристаллическим осадком и температуру массы доводят до 54оС. Кристаллизатор и скорость вращения перемешивающего устройства в нем такие же, что и в примере 7. На этой стадии содержание кристаллов составляет около 20% сухого вещества.

Смесь фруктозы и утфеля охлаждают с 54 до 29оС в течение 30 ч (т.е. со средней скоростью охлаждения 0,83оС/ч). Температурный градиент (ТД) раствора составляет от 1 до 7оС. Следующая табл. 10 показывает величину температурного градиента (ТД) во время стадии охлаждения.

После осаждения кристаллы отделяют и промывают в обычной центрифуге, высушивают в барабанной сушилке, просеивают и упаковывают. Содержание кристаллической фруктозы к концу стадии охлаждения составляет около 56% сухого вещества. Выход продукта составляет свыше 46% сухого вещества со средним размером кристаллов свыше 0,50 мм, а стандартное отклонение от среднего размера составляет около 25% Содержание фруктозы в кристаллах составляет выше 99%

П р и м е р 9. 5 м3 утфеля с СВ 90% из которых около 97% приходится на фруктозу, и средним размером кристаллов около 0,20 мм помещают в 30 м3 кристаллизатор. После этого добавляют 5 м3 концентрированного сиропа фруктозы и перемешивают с кристаллическим осадком. После заполнения кристаллизатора масса имеет температуру около 56оС с содержанием сухого вещества около 92,3 мас. из которых 97,2% приходится на фруктозу, при содержании кристаллов около 20% сухого вещества. Кристаллизатор и скорость вращения лопастей такие же, как в примере 7.

Массу в кристаллизаторе охлаждают от 56 до 33оС в течение 18 ч (т.е. средняя скорость охлаждения составляет около 1,28оС/ч). Температурный градиент массы изменяется от 0-12оС и эффективный градиент составляет около 7оС в течение 18 ч охлаждения. Температурный градиент (ТД) во время охлаждения (18 ч) приведен в табл. 11.

После охлаждения кристаллы отделяют и промывают в обычной центрифуге, высушивают в барабанной сушилке, просеивают и упаковывают. Содержание кристаллической фруктозы к концу стадии охлаждения составляет около 58% на сухое вещество. Выход продукта составляет свыше 46% сухого вещества со средним размером кристаллов около 0,53 мм. Стандартное отклонение от среднего размера составляет 23% Содержание фруктозы в кристаллах составляет свыше 99%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ ИЗВЛЕЧЕНИЯ ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ ИЗ РАСТВОРОВ | 1996 |

|

RU2184148C2 |

| Способ кристаллизации фруктозы | 1988 |

|

SU1804484A3 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА ИЗ ВОДНОГО РАСТВОРА КСИЛОЗЫ | 1990 |

|

RU2108388C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КСИЛОЗЫ ИЗ РАСТВОРОВ | 1996 |

|

RU2177038C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛИТА | 1997 |

|

RU2176996C2 |

| Способ кристаллизации фруктозы | 1986 |

|

SU1406170A1 |

| Способ получения концентрата глюкозоизомеразы | 1986 |

|

SU1575946A3 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА | 1996 |

|

RU2100437C1 |

| СПОСОБ ПРОИЗВОДСТВА КРИСТАЛЛИЧЕСКОГО ИНВЕРТНОГО САХАРА ИЗ СУШЕНОГО ВИНОГРАДА | 1998 |

|

RU2127314C1 |

| Способ кристаллизации ксилита из ксилитсодержащих растворов | 1977 |

|

SU730672A1 |

Использование: изобретение относится к пищевой промышленности, а именно к производству кристаллической фруктозы. Сущность изобретения: способ кристаллизации безводной фруктозы из ее водного раствора предусматривает приготовление последнего с содержанием по меньшей мере 90% сухих веществ и фруктозы более 90% сухого вещества, подачу фруктозосодержащего водного раствора в кристаллизатор, снабженный поверхностью теплопередачи и лопастным перемешивающим устройством, внесение в кристаллизуемый раствор затравки, охлаждение массы с регулируемой скоростью для поддержания коэффициента пересыщения менее 1,25. Отделение кристаллов от межкристального раствора и их сушку. Внесение затравки осуществляют при температуре раствора 50-60°С и скорость охлаждения регулируют таким образом, чтобы средняя разница температур между наиболее теплой частью раствора и наиболее холодной не превышала 6°С. Удельную поверхность теплопередачи выбирают равной не менее 5 м2/м3. 4 з. п. ф-лы, 1 ил. 11 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 3883365, кл | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1995-12-20—Публикация

1991-01-17—Подача