Изобретение относится к области химической технологии и может найти применение в химико-фотографической промышленности для получения тонких дисперсий гидрофобных цветообразующих компонент, используемых при изготовлении цветных кинофотоматериалов.

Технологический процесс получения тонких дисперсий цветообразующих компонент, как правило, осуществляется двумя основными способами, в соответствии с которыми растворы компонент диспергируют либо в высококипящих растворителях, либо в смеси высококипящего и низкокипящего растворителей в присутствии поверхностно-активных веществ (ПАВ) в водном растворе желатина с использованием диспергирующих устройств.

Диспергирование растворов цветообразующих гиброфобных компонент по известным способам в растворе именно желатина проводится в связи с тем, что желатин играет роль защитного коллоида, который стабилизирует коллоидную систему [1] Кроме того, в присутствии желатина (в сочетании с низкомолекулярным ПАВ) снижается межфазное поверхностное натяжение на границе масло-вода [2] что приводит к облегчению процесса диспергирования с использованием известных диспергирующих устройств (коллоидные мельницы, роторно-пульсационные аппараты, ультразвуковые диспергаторы, гомогенизаторы высокого давления).

Известны способы получения дисперсий гидрофобных цветообразующих компонент [3, 4] со средним диаметром частиц дисперсий  0,11 мкм растворением компоненты в смеси двух растворителей: высококипящем (дибутилфталат) и низкокипящем (этилацетат), диспергированием полученного раствора в присутствии ионогенного ПАВ в водном растворе желатина путем обработки смеси в коллоидной мельнице с последующим удалением этилацетата после диспергирования.

0,11 мкм растворением компоненты в смеси двух растворителей: высококипящем (дибутилфталат) и низкокипящем (этилацетат), диспергированием полученного раствора в присутствии ионогенного ПАВ в водном растворе желатина путем обработки смеси в коллоидной мельнице с последующим удалением этилацетата после диспергирования.

Недостатком этих способов является использование добавочного пожароопасного и токсичного растворителя этилацетата, что резко усложняет процесс, а также низкая коллоидная устойчивость дисперсий в процессе хранения и ее использования в производстве фотоматериалов (полива).

Известен способ получения дисперсий гидрофобных цветообразующих компонент [5] со средним диаметром частиц дисперсной фазы  0,35 мкм растворением компоненты только в высококипящем растворителе и эмульгированием полученного раствора в присутствии ионогенного ПАВ в водном растворе желатина путем многократного пропускания растворов через коллоидную мельницу.

0,35 мкм растворением компоненты только в высококипящем растворителе и эмульгированием полученного раствора в присутствии ионогенного ПАВ в водном растворе желатина путем многократного пропускания растворов через коллоидную мельницу.

Недостатком этого известного способа в сочетании с известным устройством (коллоидная мельница) является то, что по этому способу получают "грубые" дисперсии ( ≥0,35 мкм), что при их использовании приводит к неудовлетворительным структурно-резкостным свойствам фотоматериалов. Кроме того, полученные по этому способу дисперсии также характеризуются низкой коллоидной устойчивостью как в процессе хранения, так и в условиях изготовления (полива) кинофотоматериалов.

≥0,35 мкм), что при их использовании приводит к неудовлетворительным структурно-резкостным свойствам фотоматериалов. Кроме того, полученные по этому способу дисперсии также характеризуются низкой коллоидной устойчивостью как в процессе хранения, так и в условиях изготовления (полива) кинофотоматериалов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения тонких дисперсий гидрофобных цветных компонент и устройство для его осуществления [6]

По указанному способу тонкие дисперсии гидрофобных цветообразующих компонент ( 0,1 мкм) получают растворением цветообразующей компоненты в высококипящем растворителе и диспергированием полученного раствора при температуре 50-80оС в присутствии низкомолекулярного поверхностно-активного вещества в 7,2%-ном водном растворе желатина в диспергирующем устройстве в полях с градиентом скорости от 23,5˙103 до 40˙103 мм/c˙мм, создаваемым роторно-пульсационным аппаратом.

0,1 мкм) получают растворением цветообразующей компоненты в высококипящем растворителе и диспергированием полученного раствора при температуре 50-80оС в присутствии низкомолекулярного поверхностно-активного вещества в 7,2%-ном водном растворе желатина в диспергирующем устройстве в полях с градиентом скорости от 23,5˙103 до 40˙103 мм/c˙мм, создаваемым роторно-пульсационным аппаратом.

К недостаткам способа относится то, что получают дисперсии с низкой коллоидной устойчивостью как при хранении, так и в присутствии добавок полива (спирты, сенсибилизаторы, соли органических и минеральных кислот, дубители), что не позволяет получать фотоматериалы с высокими потребительскими свойствами.

Низкая коллоидная устойчивость при хранении дисперсий, полученных по прототипу, а также по способам [3-5] обусловлена недостаточно эффективным стабилизирующим действием используемых желатина и низкомолекулярного ПАВ, применяемыми в фотографической промышленности (круг которых ограничен). Кроме того, дисперсии, содержащие в своем составе желатин, как в жидком расплавленном, так и в застудененном виде начинают разрушаться в процессе хранения в течение 2-5 дней из-за разрушения желатина микроорганизмами. Введение в состав дисперсий водного раствора фенола как антисептика позволяет увеличить срок хранения дисперсий до 7-8 дней, однако его введение оказывает побочное отрицательное действие на коллоидную устойчивость дисперсий при хранении. Коллоидная устойчивость дисперсий, полученных по способам [3-7] еще более снижается в процессе изготовления (полива) фотоматериалов при температуре 38-39оС из-за разрушения стабилизирующих адсорбционных слоев коллоидной системы под влиянием добавок полива, что приводит к выделению крупных капель дисперсной фазы (раствора цветообразующих компонент) с размером 40-120 мкм, наличие которых резко снижает потребительские свойства фотоматериалов. Кроме того, к существенным недостаткам известного способа, а также способов получения дисперсий без использования добавочных растворителей [3-5] относится то, что при диспергировании растворов цветообразующих компонент в водных растворах желатина (в присутствии ПАВ) при оптимальных температурах 50-80оС в известном диспергирующем устройстве, а также в других известных диспергирующих роторно-пульсационных аппаратах в полях с градиентами скорости от 23,5˙103 до 40˙103 мм/с.мм протекают процессы гелеобразования, коацервации и разрушения желатина. Эти побочные процессы приводят к значительным затруднениям при фильтрации непосредственно дисперсий, и галогенсеребряных эмульсий, содержащих дисперсии. Кроме того, указанные побочные процессы гелеобразования и др. приводят к нарушению однородности дисперсий, а это, в свою очередь, резко ухудшает равномерность нанесения эмульсионных слоев, содержащих дисперсию, однородность распределения компоненты в слое, распределение образующегося красителя, что, в конечном итоге, ухудшает гранулометрические характеристики фотомате- риалов. При уменьшении градиента скорости < 2,3˙10х мм/с˙мм при диспергировании резко увеличивается средний диаметр частиц дисперсий (> 0,35 мкм). К недостаткам способа-прототипа в сочетании с известным устройством по прототипу следует отнести низкую производительность процесса получения дисперсий, не превышающую 3 л/ч готового продукта.

Таким образом, для улучшения гранулометрических и потребительских свойств цветных фотоматериалов на базе дисперсий цветообразующих компонент, получаемых без использования добавочных легкокипящих растворителей, необходимо исключить из состава дисперсий желатин и вместе с этим создать диспергирующее устройство для приготовления таких дисперсий.

Для приготовления дисперсий, содержащих желатин, используются известные устройства. Устройство, используемое для изготовления дисперсий по способу-прототипу [6] состоит из расходных емкостей, емкости готовой продукции с системой трубопроводов и диспергирующего устройства. Диспергирующее устройство состоит из корпуса с патрубками ввода-вывода. В корпусе установлен статор, выполненный в виде коаксиальных цилиндров с проточными каналами, и ротор с концентрично расположенными на диске лопатками и коаксиальными цилиндрами с проточными каналами. Диск ротора установлен с помощью переходника на полом валу. В патрубке ввода установлен ультразвуковой преобразователь по оси ротора, при этом его рабочая торцовая поверхность размещена параллельно диску ротора, перпендикулярно оси патрубка ввода.

Устройство работает следующим образом. Вращение от привода через вал передается ротору, который создает в устройстве за счет центробежной силы радиальный поток диспергируемой смеси, которая подвергается в радиальных зазорах между коаксиальными цилиндрами ротора и статора воздействию высокоградиентных течений 23,5˙103 мм/с˙мм, градиента давлений, кавитации, акустических явлений. Совокупность этих факторов приводит к диспергированию смеси с образованием дисперсий с  0,40-0,5 мкм. Далее, двигаясь в патрубке ввода, смесь подвергается дополнительному воздействию со стороны рабочей торцовой поверхности ультразвукового преобразователя. В результате этого суммарного воздействия получается дисперсия гидрофобной цветной компоненты с диаметром частиц фазы

0,40-0,5 мкм. Далее, двигаясь в патрубке ввода, смесь подвергается дополнительному воздействию со стороны рабочей торцовой поверхности ультразвукового преобразователя. В результате этого суммарного воздействия получается дисперсия гидрофобной цветной компоненты с диаметром частиц фазы  0,1 мкм, содержащая в своем составе желатин. Недостатком данного устройства является то, что в нем нельзя получить ультратонкие дисперсии гидрофобных цветообразующих компонент цветного проявления со средним диаметром частиц фазы

0,1 мкм, содержащая в своем составе желатин. Недостатком данного устройства является то, что в нем нельзя получить ультратонкие дисперсии гидрофобных цветообразующих компонент цветного проявления со средним диаметром частиц фазы  ≅0,1 мкм, не содержащие в своем составе желатин. Устройство по прототипу состоит как бы из двух частей: роторно-пульсационного аппарата (РПА), в котором получается грубая дисперсия со средним размером частиц фазы порядка 0,4-0,5 мкм, и ультразвукового диспергатора, установленного в патрубке ввода, где достигается размер частиц дисперсной фазы порядка 0,1 мкм для желатиносодержащих композиций. При этом эти два устройства тесно связаны друг с другом достаточно узкой технологической связью размером получаемой дисперсии, градиентом скорости, составом дисперсии. Однако градиента скорости от 23,5˙103 до 40˙103 мм/с˙мм недостаточно, чтобы получить в РПА дисперсию, не содержащую желатин, со средним диаметром частиц фазы 0,4-0,5 мкм, а этого недостаточно, чтобы в ультразвуковом диспергаторе получить дисперсию без желатина с диаметром частиц

≅0,1 мкм, не содержащие в своем составе желатин. Устройство по прототипу состоит как бы из двух частей: роторно-пульсационного аппарата (РПА), в котором получается грубая дисперсия со средним размером частиц фазы порядка 0,4-0,5 мкм, и ультразвукового диспергатора, установленного в патрубке ввода, где достигается размер частиц дисперсной фазы порядка 0,1 мкм для желатиносодержащих композиций. При этом эти два устройства тесно связаны друг с другом достаточно узкой технологической связью размером получаемой дисперсии, градиентом скорости, составом дисперсии. Однако градиента скорости от 23,5˙103 до 40˙103 мм/с˙мм недостаточно, чтобы получить в РПА дисперсию, не содержащую желатин, со средним диаметром частиц фазы 0,4-0,5 мкм, а этого недостаточно, чтобы в ультразвуковом диспергаторе получить дисперсию без желатина с диаметром частиц  ≅1 мкм (пример 8). Для получения более тонких дисперсий в РПА необходимо увеличить градиент скорости, однако при этом увеличивается скорость течения композиции в устройстве, в том числе и в трубке ввода, где установлен ультразвуковой преобразователь. Вследствие этого в области, где происходит диспергирование и образуются частицы с диаметром порядка 0,1 мкм, за торцом (по потоку) ультразвукового преобразователя возникает зона отрыва потока от стенки, от его торца. В результате этого резко падает диспергирующая способность устройства в целом (см. пример 8), возрастает размер частиц фазы:

≅1 мкм (пример 8). Для получения более тонких дисперсий в РПА необходимо увеличить градиент скорости, однако при этом увеличивается скорость течения композиции в устройстве, в том числе и в трубке ввода, где установлен ультразвуковой преобразователь. Вследствие этого в области, где происходит диспергирование и образуются частицы с диаметром порядка 0,1 мкм, за торцом (по потоку) ультразвукового преобразователя возникает зона отрыва потока от стенки, от его торца. В результате этого резко падает диспергирующая способность устройства в целом (см. пример 8), возрастает размер частиц фазы:  > 1 мкм. С другой стороны, получение в устройстве по прототипу при градиенте скорости > 40˙103 мм/с˙мм дисперсий, содержащих желатин, приводит к разрушению желатина, а также за счет отрыва потока в области торца преобразователя, к увеличению диаметра частиц фазы до 0,8 мкм (см. пример 9).

> 1 мкм. С другой стороны, получение в устройстве по прототипу при градиенте скорости > 40˙103 мм/с˙мм дисперсий, содержащих желатин, приводит к разрушению желатина, а также за счет отрыва потока в области торца преобразователя, к увеличению диаметра частиц фазы до 0,8 мкм (см. пример 9).

Известно устройство [7] содержащее статор с набором коаксиальных цилиндров с проточными каналами и ротор, выполненный в виде диска, на торцах которого установлены радиальные лопатки, коаксиальные цилиндры с проточными каналами и дополнительные лопатки, которые установлены по одной с противоположных торцов диска, перед отверстием и после него. Устройство работает следующим образом. При вращении ротора от привода он создает за счет центробежной силы гидравлический напор обрабатываемой жидкотекучей среды. Проходя через устройство, обрабатываемая композиция подвергается гидродинамическому воздействию со стороны элементов ротора и статора. А именно, за счет вращения ротора относительно статора, в зазорах между ними возникают касательные напряжения, происходит перемешивание, измельчение, диспергирование в обрабатываемой жидкотекучей среде. Эти процессы можно проводить в следующих системах: частицы твердого тела жидкость, жидкость жидкость, газ жидкость. Недостатком данного устройства является то, что в процессе работы устройств статор выполняет пассивную роль, так как он неподвижен относительно корпуса аппарата. Вследствие этого при получении в данном устройстве дисперсий, не содержащих желатин, образуются целевые продукты со средним диаметром частиц ≥1 мкм.

Известно устройство [8] которое содержит корпус с входным и выходным патрубками, ротор, выполненный в виде диска с установленными на его торце концентрично радиальными лопатками и коаксиальными цилиндрами с проточными каналами и установленный на валу, который соединен с приводом. В корпусе на упругих лопатках установлен статор, выполненный в виде диска с размещенными на его торце, обращенном к ротору, коаксиальными цилиндрами с радиальными проточными каналами. Устройство работает следующим образом. Диспергируемая жидкотекучая композиция через входной патрубок поступает в корпус аппарата. Вращение от привода через вал передается диску ротора, который посредством лопаток и коаксиальных цилиндров с прорезями создает за счет центробежной силы гидравлический напор жидкотекучей среды. За счет этого диспергируемая жидкость движется в радиальном направлении, подвергаясь в зазорах между ротором и статором гидродинамическому воздействию градиента скорости 0,7˙105 мм/с˙мм, градиента давления, кавитации, акустическим воздействиям. Помимо этого за счет пульсации давления и установки статора в корпусе посредством упругих лопаток на эмульсию оказывает воздействие статор, совершающий крутильные колебания с частотой, равной произведению числа лопаток конечной ступени статора на частоту вращения ротора. Недостатком данного устройства является то, что диск статора, совершая крутильные колебания, неподвижен в осевом направлении, что снижает эффективность устройства при решении задачи получения ультратонких дисперсий гидрофобных цветообразующих компонент цветного проявления. В этой связи при получении в указанном устройстве дисперсий цветообразующих компонент, не содержащих желатин, образуются целевые продукты со средним диаметром частиц  ≥0,7 мкм.

≥0,7 мкм.

Предлагаемое изобретение направлено на получение не содержащих желатин тонких дисперсий гидрофобных цветообразующих компонент со средним диаметром частиц 0,07-0,15 мкм с высокой коллоидной устойчивостью и создание диспергирующего устройства для их получения.

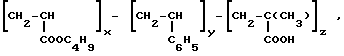

Сущность изобретения заключается в том, что в способе получения тонких дисперсий цветообразующих компонент растворением компоненты в высококипящем растворителе или смеси высококипящих растворителей, диспергирования полученного раствора в водном растворе ионогенного поверхностно-активного вещества в диспергирующем устройстве, растворение компоненты проводят в смеси трибутилфосфата, дибутилфталата и трифенилфосфата, взятых в массовом соотношении 3:2:1, в присутствии сополимера общей формулы CH2-

CH2- -

-  CH2-

CH2- -

- CH2-

CH2- где x:y:z 7:0,5:0,5, с кинематической вязкостью 1% раствора в ацетоне при 25оС 1,0-2,0 см2/с, который берут в количестве 0,2-8% от массы растворителя, а диспергирование раствора компоненты в устройстве проводят при периодически меняющихся радиальных зазорах между коаксиальными цилиндрами ротора и статора в полях с градиентом скорости в этих зазорах от 2,6˙105 до 3,4˙106 мм/с˙мм. Такие дисперсии гидрофобных цветообразующих компонент, в состав которых не входит защитный коллоид желатин, способ получения тонких дисперсий и устройство для их получения в патентной литературе не описаны. Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом существует причинно-следственная связь. Диспергирование растворов гидрофобных цветообразующих компонент, содержащих указанный сополимер, растворимый в смеси трех указанных растворителей, только в воде в присутствии низкомолекулярного ПАВ (смачивателя) приводит к образованию устойчивых дисперсий цветообразующих компонент нового типа, условно названного "ядро-оболочка", где "жидкое" ядро раствора цветообразующей компоненты заключено в коллоидно-устойчивую "оболочку" из сополимера, образующегося на границе раздела фаз. Образование "оболочки" происходит вследствие того, что сополимер указанной формулы, являясь внутрифазным ПАВом, дифундирует из массы капли к поверхности раздела фаз в процессе диспергирования. При этом образование тонких дисперсий типа "ядро-оболочка" со средним диаметром частиц 0,07-0,15 мкм возможно только при периодически меняющихся радиальных зазорах между коаксиальными цилиндрами ротора и статора в полях с градиентом скорости в этих зазорах ≥2,6˙105 мм/с.мм. Вместе с этим при указанных градиентах скоростей резко возрастает и производительность процесса диспергирования на диспергирующем устройстве по изобретению, достигающая 1000 л/ч в пересчете на готовый целевой продукт (по прототипу не более 3 л/ч). Тонкие дисперсии типа "ядро-оболочка" представляют собой не студеняющиеся, хорошо фильтрующиеся опалесцирующие, не содержащие гелей жидкости с высокой коллоидной устойчивостью как в процессе хранения (до 3 месяцев), так и устойчивые в присутствии добавок полива, в связи с чем фотографические материалы характеризуются отсутствием дефектов и высокой степенью распределения красителя, что позволяет получить фотоматериалы с улучшенной гранулярностью. При уменьшении градиента скорости (> 2,6˙105мм/c˙мм) при получении дисперсий типа "ядро-оболочка" в диспергирующем устройстве по изобретению резко увеличивается средний диаметр частиц дисперсий ( ≥1 мкм), а получение тонких дисперсий высокого качества, в состав которых входит желатин (по прототипу), в полях с градиентом скорости ≥2,6˙105 мм/с˙мм с использованием диспергирующего устройства по изобретению не представляется возможным из-за разрушения желатина (дисперсия коагулирует).

где x:y:z 7:0,5:0,5, с кинематической вязкостью 1% раствора в ацетоне при 25оС 1,0-2,0 см2/с, который берут в количестве 0,2-8% от массы растворителя, а диспергирование раствора компоненты в устройстве проводят при периодически меняющихся радиальных зазорах между коаксиальными цилиндрами ротора и статора в полях с градиентом скорости в этих зазорах от 2,6˙105 до 3,4˙106 мм/с˙мм. Такие дисперсии гидрофобных цветообразующих компонент, в состав которых не входит защитный коллоид желатин, способ получения тонких дисперсий и устройство для их получения в патентной литературе не описаны. Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом существует причинно-следственная связь. Диспергирование растворов гидрофобных цветообразующих компонент, содержащих указанный сополимер, растворимый в смеси трех указанных растворителей, только в воде в присутствии низкомолекулярного ПАВ (смачивателя) приводит к образованию устойчивых дисперсий цветообразующих компонент нового типа, условно названного "ядро-оболочка", где "жидкое" ядро раствора цветообразующей компоненты заключено в коллоидно-устойчивую "оболочку" из сополимера, образующегося на границе раздела фаз. Образование "оболочки" происходит вследствие того, что сополимер указанной формулы, являясь внутрифазным ПАВом, дифундирует из массы капли к поверхности раздела фаз в процессе диспергирования. При этом образование тонких дисперсий типа "ядро-оболочка" со средним диаметром частиц 0,07-0,15 мкм возможно только при периодически меняющихся радиальных зазорах между коаксиальными цилиндрами ротора и статора в полях с градиентом скорости в этих зазорах ≥2,6˙105 мм/с.мм. Вместе с этим при указанных градиентах скоростей резко возрастает и производительность процесса диспергирования на диспергирующем устройстве по изобретению, достигающая 1000 л/ч в пересчете на готовый целевой продукт (по прототипу не более 3 л/ч). Тонкие дисперсии типа "ядро-оболочка" представляют собой не студеняющиеся, хорошо фильтрующиеся опалесцирующие, не содержащие гелей жидкости с высокой коллоидной устойчивостью как в процессе хранения (до 3 месяцев), так и устойчивые в присутствии добавок полива, в связи с чем фотографические материалы характеризуются отсутствием дефектов и высокой степенью распределения красителя, что позволяет получить фотоматериалы с улучшенной гранулярностью. При уменьшении градиента скорости (> 2,6˙105мм/c˙мм) при получении дисперсий типа "ядро-оболочка" в диспергирующем устройстве по изобретению резко увеличивается средний диаметр частиц дисперсий ( ≥1 мкм), а получение тонких дисперсий высокого качества, в состав которых входит желатин (по прототипу), в полях с градиентом скорости ≥2,6˙105 мм/с˙мм с использованием диспергирующего устройства по изобретению не представляется возможным из-за разрушения желатина (дисперсия коагулирует).

Сущность изобретения заключается в том, что в устройстве, содержащем тpиод, трансмиссию, диспергатор, содержащий ротор, выполненный в виде диска с установленными, по крайней мере, на одном его торце лопатками, коаксиальными цилиндрами с проточными каналами и установленные посредством перемычек в ступице на валу, статор, установленный в корпусе диспергатора с помощью лопаток, на торце которого размещены коаксиальные цилиндры с проточными каналами, размещенными между коаксиальными цилиндрами ротора, на торце статора со стороны, противоположной коаксиальным цилиндрам, выполнены концентрические проточки. При этом эффективность работы устройства достигается за счет колебаний диска статора в осевом направлении, что приводит к периодическому изменению радиальных зазоров между коаксиальными цилиндрами ротора и статора. Выполнение концентрических проточек на торце статора со стороны, противоположной коаксиальным цилиндрам, увеличивает податливость всего статора в осевом направлении относительно корпуса диспергатора и его ротора. За счет пульсационных явлений в устройстве, а именно за счет циклического изменения давления (повышения до максимального значения, а затем понижения до минимального значения) циклически изменяется результирующая сила, действующая на боковые поверхности коаксиальных цилиндров статора. Эта сила изменяется синфазно изменению давления в зазоре между ротором и статором. Таким образом, в предлагаемом устройстве имеет место циклическое изменение результирующей радиальной силы, являющейся результатом действия давления на боковые поверхности коаксиальных цилиндров статора. Эта результатирующая пульсирующая сила складывается из ре- зультирующих сил, действующих на каждое тело статора, образованное боковыми поверхностями и стенками проточных каналов. Тела же представляют собой консольные элементы, закрепленные с одной стороны на диске статора, а с другой стороны свободные. В силу этого, на каждое тело статора действует опрокидывающий момент, который деформирует диск статора. Поскольку этот момент действует синхронно на все тела одного коаксиального цилиндра (коаксиального цилиндра, находящегося на одном диаметре), то на диск статора в месте установки данного коаксиального цилиндра действует суммарный момент, деформирующий его в осевом направлении. С увеличением давления этот суммарный момент действует таким образом, что диск статора в этом месте удаляется (отходит) от диска ротора от номинального положения. С уменьшением давления уменьшается суммарный момент и в какое-то время он достигает минимального значения. При этом за счет упругих сил, возникающих в диске статора, статор движется в обратную сторону, проходит нейтральное положение и под действием инерционных сил движется по направлению от нейтрального положения в сторону диска ротора. Статор перемещается до крайнего положения, когда он занимает минимальное расстояние до диска ротора, а затем начинает движение в обратную сторону. Таким образом, в предлагаемой конструкции отдельные коаксиальные элементы статора совершают вынужденные колебания в диаметральной плоскости в осевом направлении, что приводит к периодическому изменению радиального зазора между коаксиальными цилиндрами ротора и статора. Эти вынужденные колебания статора значительно интенсифицируют процесс диспергирования в зазоре между коаксиальными цилиндрами ротора и статора. При этом к уже имеющимся крутильным колебаниям статора на упругих лопатках (как в прототипе) добавляются и продольные его колебания. Как видно из примеров, приведенных в разделе описания изобретения, касающегося способа, введение в известное устройство концентрических проточек, выполненных на торце диска статора со стороны, противоположной коаксиальным цилиндрам, приводит к интенсификации процесса диспергирования и возможности получения не содержащих желатин ультратонких дисперсий гидрофобных компонент цветного проявления со средним диаметром частиц до  0,07 мкм, например, придиспергировании пурпурной компоненты Н-613. В то же время диспергирование гидрофобных компонент в водных растворах, не содержащих в своем составе желатин, на известных устройствах приводит к получению дисперсий со средним диаметром частиц ≥1,0 мкм, что говорит о невозможности использования известных устройств для приготовления тонких дисперсий в производстве кинофотоматериалов.

0,07 мкм, например, придиспергировании пурпурной компоненты Н-613. В то же время диспергирование гидрофобных компонент в водных растворах, не содержащих в своем составе желатин, на известных устройствах приводит к получению дисперсий со средним диаметром частиц ≥1,0 мкм, что говорит о невозможности использования известных устройств для приготовления тонких дисперсий в производстве кинофотоматериалов.

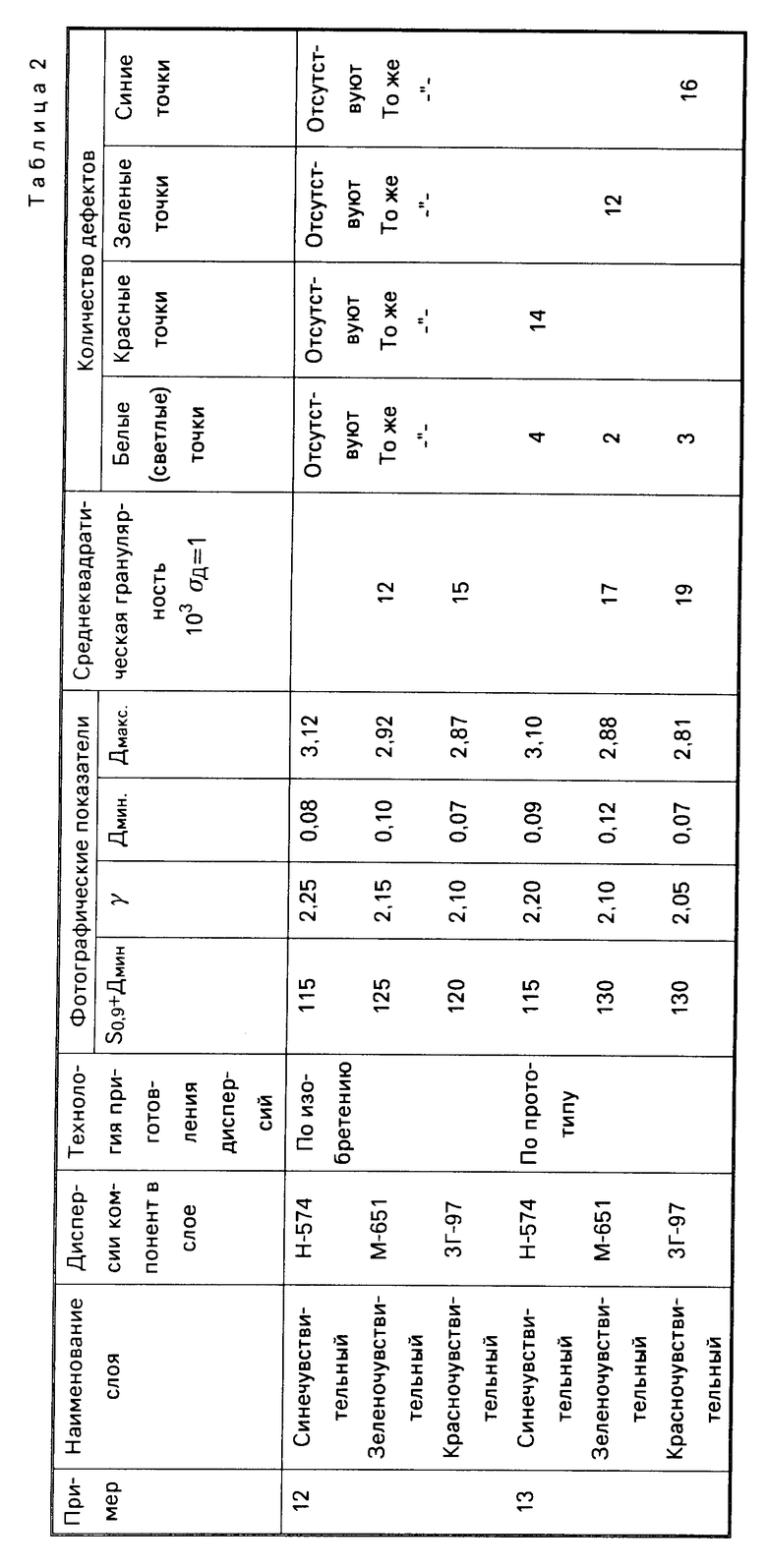

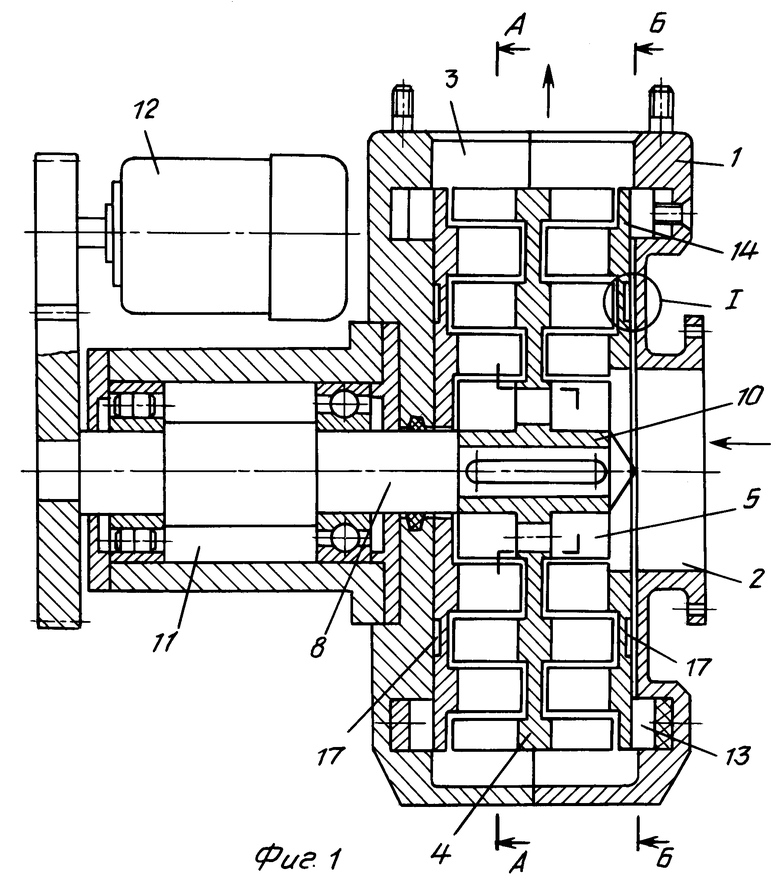

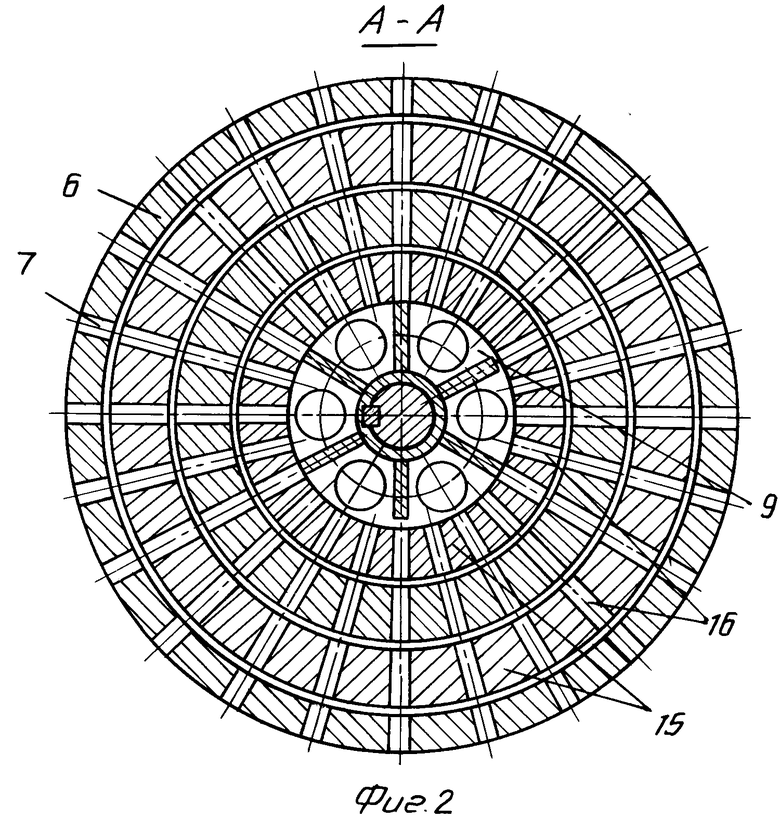

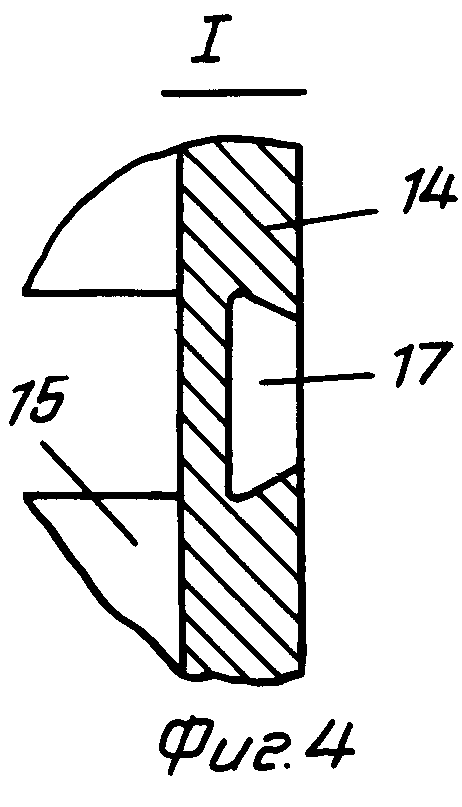

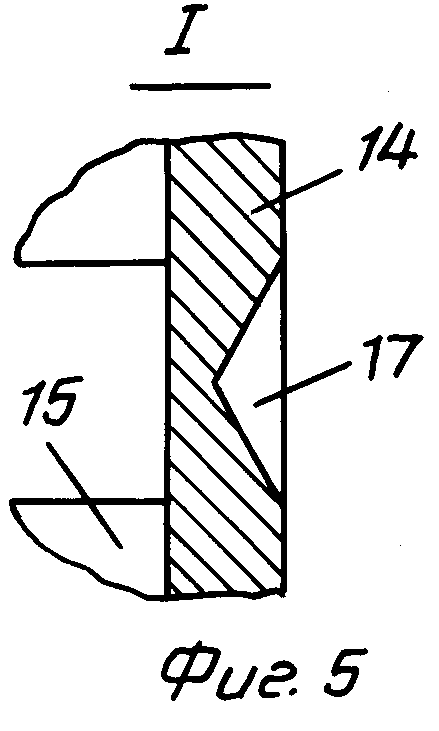

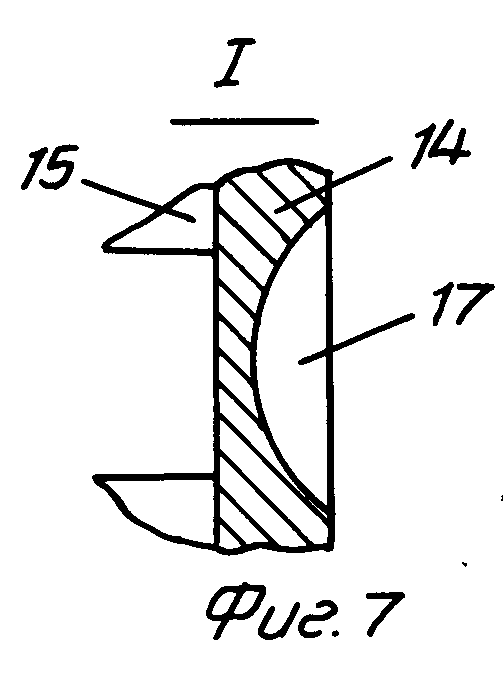

На фиг. 1 изображен продольный разрез предлагаемого устройства; на фиг. 2 -4 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4-7 узел I на фиг. 1 варианты выполнения концентрических проточек в увеличенном масштабе.

Устройство содержит корпус с входным 2 и выходным 3 патрубками. В корпусе 1 установлен ротор, выполненный в виде диска 4 с установленными на его торце концентрично лопатками 5 и коаксиальными цилиндрами 6 с проточными каналами 7. Диск 4 установлен на валу 8 посредством перемычек 9 и ступицы 10. Вал 8 через трансмиссию 11 соединен с приводом 12. В корпусе 1 на упругих лопатках 13 установлен статор, выполненный в виде диска 14 с размещенными на его торце, обращенном к ротору, коаксиальными цилиндрами 15 с проточными каналами 16. На торце диска 14 статора со стороны, противоположной стороне, на которой размещены коаксиальные цилиндры 15, выполнены концентрические проточки 17. Эти проточки могут иметь различную форму, различное соотношение размеров глубины и ширины, кроме того они могут быть выполнены в различных местах относительно коаксиальных цилиндров 15, как показано на фиг. 4, 5, 6, 7.

Устройство работает следующим образом. Диспергируемая жидкотекучая композиция, состоящая из среды и фазы, поступает из емкости (аппарата) по трубопроводу через патрубок 2 в корпус 1. Вращение от привода 12 через трансмиссию 11, вал 8, ступицу 10, перемычки 9 передается диску 4 ротора. При этом вместе с ним движутся (вращаются) лопатки 5, коаксиальные цилиндры 6 с проточными каналами 7. Вращение этих элементов конструкции создает в жидкости центробежные силы, под действием которых композиция движется в радиальном направлении. Это движение носит ярко выраженный пульсационный характер из-за того, что "решетка" ротора движется относительно "решетки" статора. Следовательно, все параметры жидкости, а вместе с ними и нагрузки на элементы конструкции устройства, в частности на диск статора, носят ярко выраженный пульсационный характер. Не стационарное во времени и в пространстве течение оказывает разрушающее воздействие на частицы фазы. Диспергируемая композиция подвергается интенсивному воздействию высокоградиентных течений в зазорах между коаксиальными цилиндрами 6 и 15 ротора и статора. В проточных каналах 7 и 16 ротора и статора обрабатываемая композиция подвергается также интенсивному воздействию стенок этих каналов. Так со стороны стенок каналов 7 ротора диспергируемая жидкость получает импульс движения, т.е. происходит увеличение ее кинетической энергии, а со стороны стенок каналов 16 статора жидкость подвергается, кроме влияния отрывных течений в области входных и выходных кромок, дополнительно еще и вибрационным воздействиям за счет того, что диск 14 статора вместе с коаксиальными цилиндрами 15 совершает относительно движущегося ротора на упругих лопатках 13 крутильные колебания. Эти воздействия позволяют получать дисперсии гидрофобных компонент по заявляемому способу со средним диаметром частиц фазы  0,3-0,5 мкм. Наличие концентрических проточек 17, выполненных на торце диска 14 со стороны, противоположной стороне, на которой размещены коаксиальные цилиндры 15 с проточными каналами 16, приводит к тому, что участки диска 14 статора под действием пульсирующей результирующей силы совершают вынужденные колебания, меняя периодически радиальный зазор между боковыми поверхностями коаксиальных цилиндров 6 ротора и 15 статора. Эти колебания имеют частоту, равную произведению частоты вращения ротора на число проточных каналов 7 ротора и 16 статора, причем отдельные участки статора с коаксиальными цилиндрами 15, расположенными на различных диаметрах, совершают колебания со своей собственной частотой, которая зависит от количества проточных каналов 7 и 16 ротора и статора. Таким образом, отдельные концентрические участки статора совершают свои (по частоте и амплитуде) колебания в осевом направлении устройства. Сложение крутильных колебаний статора со сложными колебаниями отдельных концентрических его элементов приводит к резкому скачку диспергирующей способности устройства. Как видно из приведенных примеров, наличие в устройстве сложных колебательных процессов позволяет получать дисперсии гидрофобных компонент со средним диаметром до

0,3-0,5 мкм. Наличие концентрических проточек 17, выполненных на торце диска 14 со стороны, противоположной стороне, на которой размещены коаксиальные цилиндры 15 с проточными каналами 16, приводит к тому, что участки диска 14 статора под действием пульсирующей результирующей силы совершают вынужденные колебания, меняя периодически радиальный зазор между боковыми поверхностями коаксиальных цилиндров 6 ротора и 15 статора. Эти колебания имеют частоту, равную произведению частоты вращения ротора на число проточных каналов 7 ротора и 16 статора, причем отдельные участки статора с коаксиальными цилиндрами 15, расположенными на различных диаметрах, совершают колебания со своей собственной частотой, которая зависит от количества проточных каналов 7 и 16 ротора и статора. Таким образом, отдельные концентрические участки статора совершают свои (по частоте и амплитуде) колебания в осевом направлении устройства. Сложение крутильных колебаний статора со сложными колебаниями отдельных концентрических его элементов приводит к резкому скачку диспергирующей способности устройства. Как видно из приведенных примеров, наличие в устройстве сложных колебательных процессов позволяет получать дисперсии гидрофобных компонент со средним диаметром до  0,07 мкм в количествах, достаточных для их промышленного получения. Выполнение концентрических проточек различной формы позволяет получить различные по частоте и амплитуде продольные колебания концентрических элементов статора.

0,07 мкм в количествах, достаточных для их промышленного получения. Выполнение концентрических проточек различной формы позволяет получить различные по частоте и амплитуде продольные колебания концентрических элементов статора.

Существенные отличия предлагаемого устройства, заключающиеся в том, что на торце статора со стороны, противоположной стороне, где размещены коаксиальные цилиндры, выполнены концентрические проточки, позволяющие решить поставленную задачу получение ультратонких эмульсий гидрофобных компонент (при отсутствии в их составе раствора желатина) за счет интенсификации колебательных процессов статора, увеличения спектра частот, излучаемых в диспергируемую среду элементами конструкции статора.

Техническое преимущество предлагаемого устройства заключается в повышении диспергирующей способности (уменьшения среднего диаметра частиц фазы), в повышении производительности. Все это достигается за счет увеличения градиента скорости и увеличения интенсивности вибрации статора.

Процесс получения тонких дисперсий гидрофобных цветообразующих компонент в соответствии с заявляемыми способами и устройством для его осуществления проводят по следующей технологии:

1. Приготовление растворов цветообразующих компонент в высококипящих растворителях.

В аппарат из нержавеющей стали емкостью 10 л, снабженный крышкой, мешалкой, термометром, вводным устройством и рубашкой для обогрева, загружают расчетные количества смеси указанных высококипящих растворителей (ТБФ+ДБФ+ТФФ=3:2:1) и сополимера общей формулы CH2-

CH2- -

-  CH2-

CH2- -

- CH2-

CH2- где х:y:z 7:0,5:0,5 (мас.ч).

где х:y:z 7:0,5:0,5 (мас.ч).

Содержимое аппарата нагревают в диапазоне температур 70-100оС в течение 1-3 ч до полного растворения сополимера. В полученный раствор при температуре 40-50оС вводят расчетное количество цветообразующей компоненты или смеси компонент, температуру поднимают до 70-90оС, и содержимое аппарата перемешивают 0,5-1 ч до полного растворения компоненты. Полученный раствор компонент фильтруют.

2. Приготовление тонких дисперсий гидрофобных цветообразующих компонент.

В аппарат из нержавеющей стали емкостью 100 л, снабженный рубашкой для охлаждения, донным клапаном и выносным диспергирующим устройством, созданным в соответствии с изобретением, загружают расчетные количества обессоленной воды и поверхностно-активного вещества (смачивателя). Водный раствор смачивателя в аппарате нагревают до 50-65оС с одновременным перемешиванием при помощи выносного диспергирующего устройства. Далее в аппарат подают раствор цветообразующей компоненты со скоростью 2-3 л/мин. Содержимое аппарата перемешивают с помощью диспергирующего устройства в течение 2-3 мин, после чего, увеличивая число оборотов двигателя, проводят диспергирование растворов цветообразующих компонент в водном растворе смачивателя в полях с градиентом скорости от 2,6˙105до 3,4˙106 мм/с˙мм при периодически меняющихся радиальных зазорах между коаксиальными цилиндрами ротора и статора, поддерживая температуру в аппарате в пределах 50-80оС. Полученную дисперсию фильтруют при комнатной температуре.

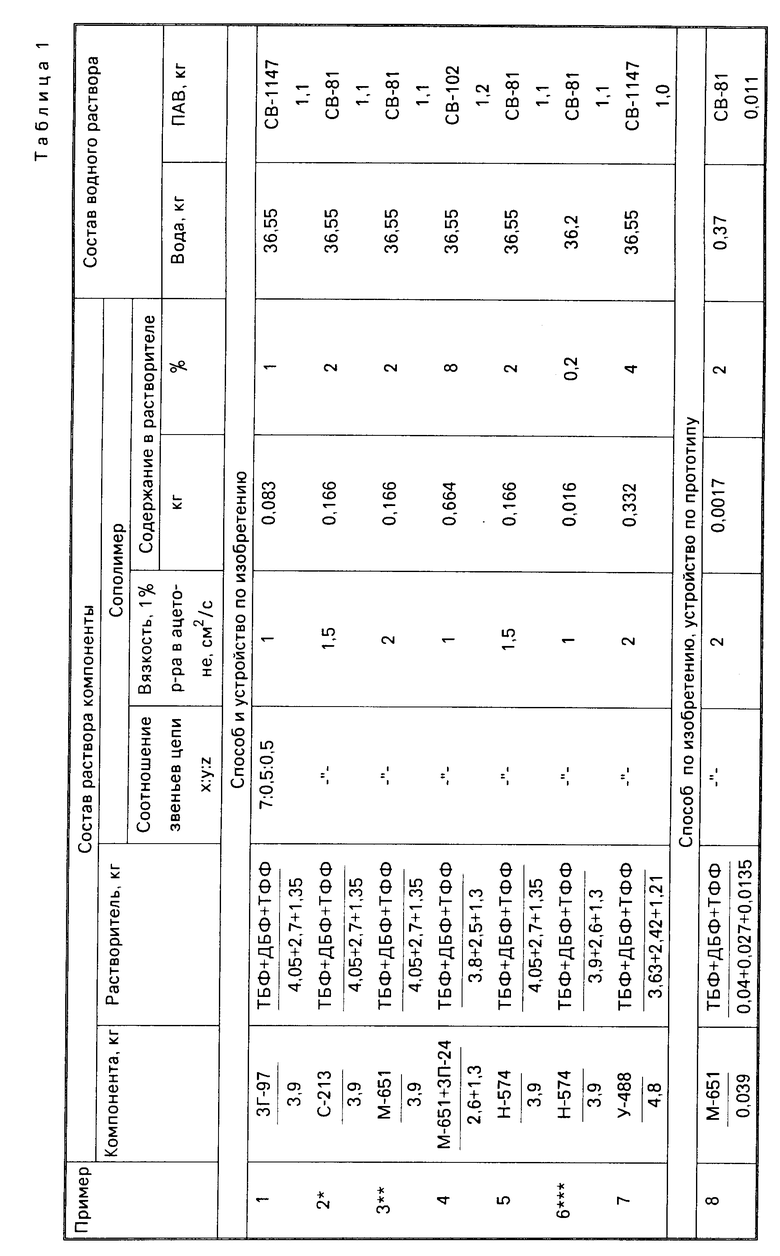

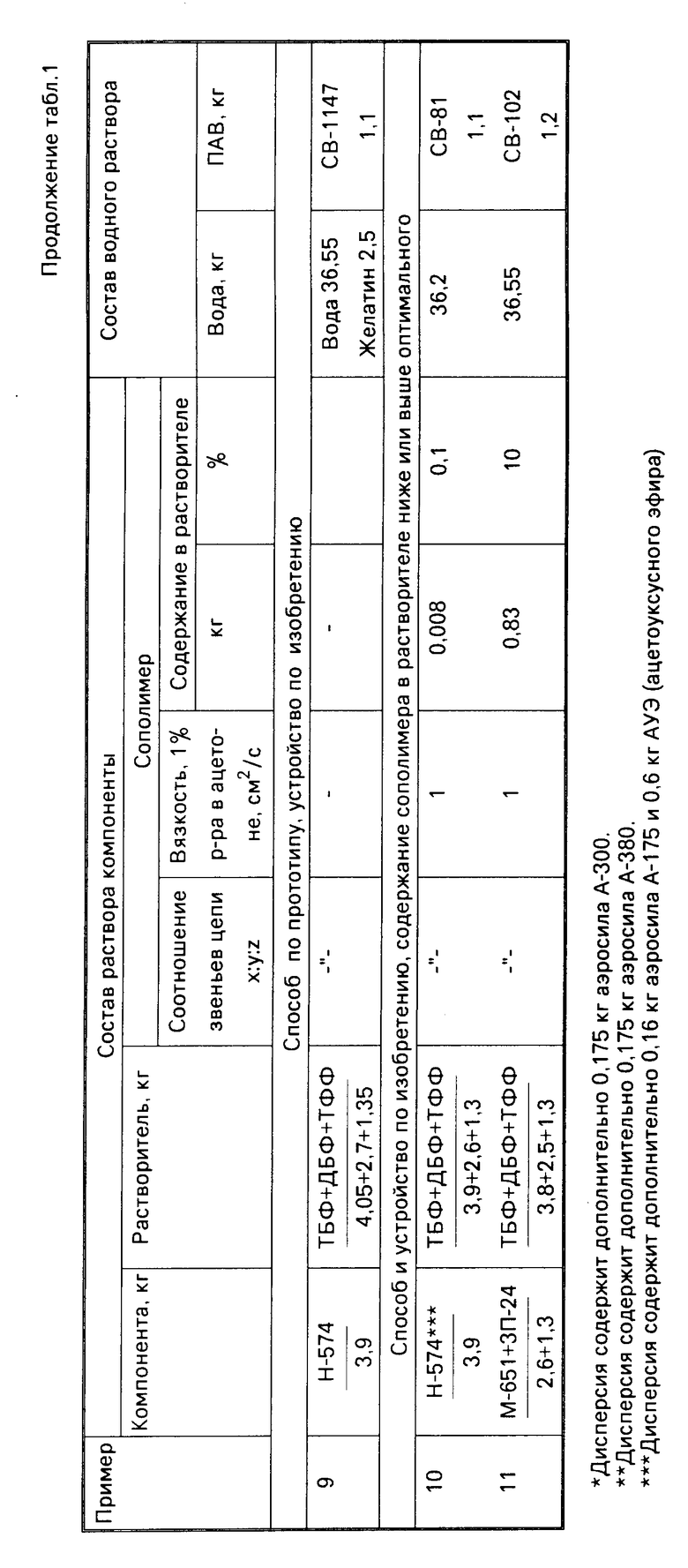

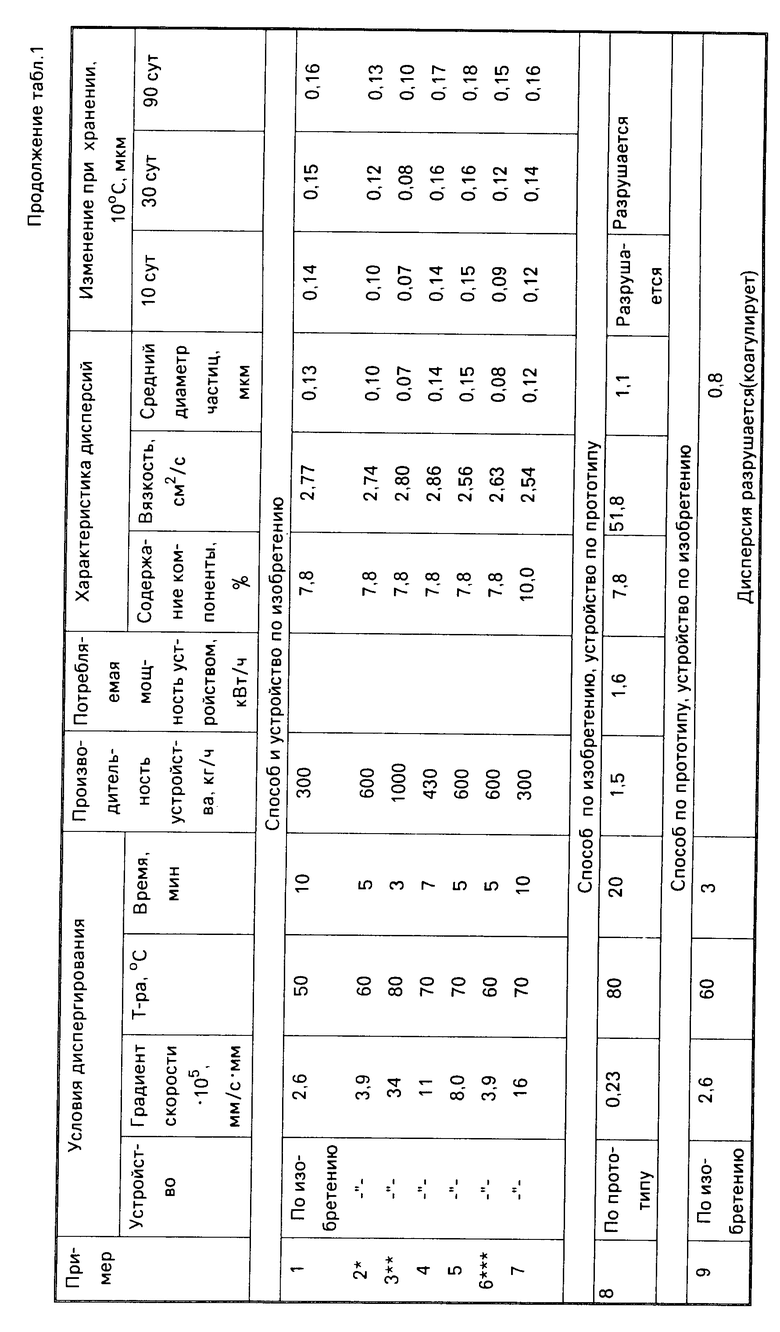

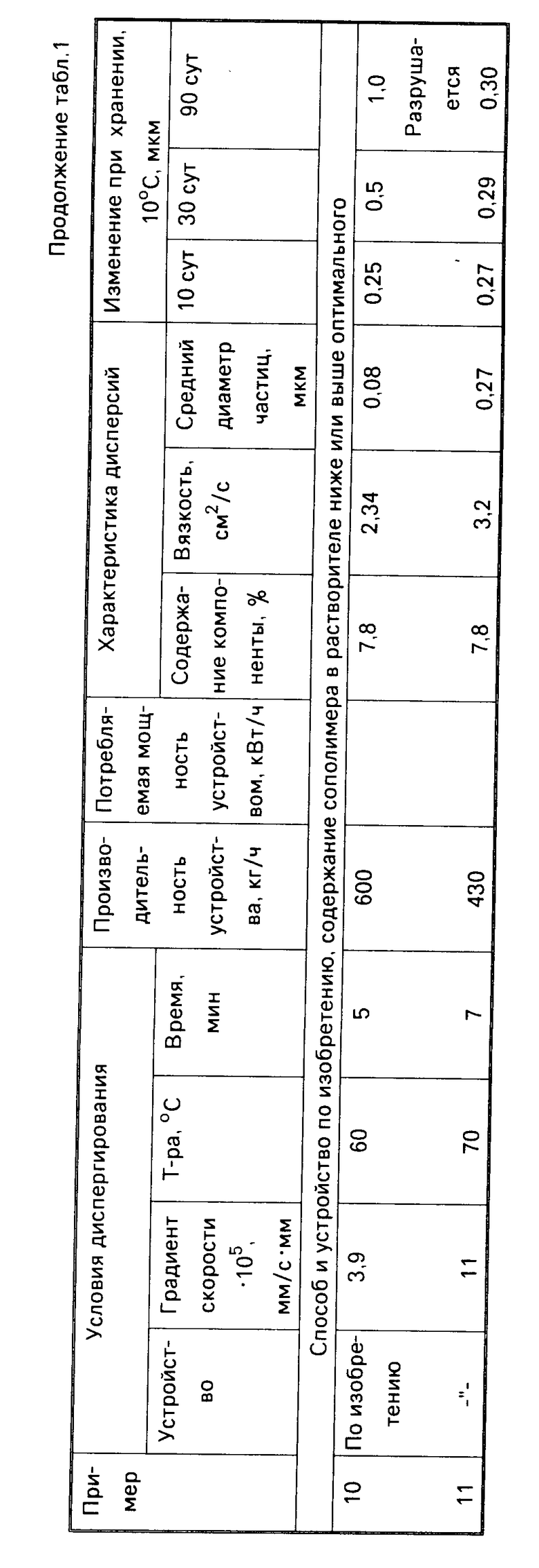

П р и м е р ы 1-11. В соответствии с описанием осуществления способов по примерам конкретного выполнения 1-7 расчетные количества исходных продуктов, их техническое название, параметры диспергирования и характеристика получаемой дисперсии приведены в табл. 1. В табл. 1 приведены также сравнительные данные получения дисперсий по изобретению на известном диспергирующем устройстве (пример 8) (по прототипу) и известных дисперсий (по прототипу) на устройстве по изобретению (пример 9). В качестве гидрофобных цветообразующих компонент использованы:

голубые цветообразующие компоненты -δ-(2,4-ди-трет-амилфенокси)бутиламид-1- окси-2-нафтойной кислоты (3Г-97);

α-(2,4-ди-трет-амилфенокси)пропиламид-1-окси-2,4-дихлор-3-метилбензойной кислоты (С-213);

пурпурные цветообразующие компоненты 1-(2',4',6'-трихлорфенил-[3''-(2''',4'''-ди-(трет-амилфеноксиацетиламино)бен зоимино]пиразолон-5 (ЗП-24);

1-(2', 4',6'-трихлорфенил-3-[2''-хлор-5-ок- тадецинилсукцинокламинофениламино]пи- разолон-5 (М-650);

желтые цветообразующие компоненты

2-хлор-5-[ γ-(2', 4'-ди-трет-аминофенокси)бутироиламиноанилид- α-4''-метоксикарбонилфенокси]пивалоилуксусной кислоты (Н-574);

[γ -(2', 4'-ди-трет-амилфеноксипропионамидоанилид-(3-гидантоил)] пивалоилуксусной кислоты (У-488).

Высококипящие растворители:

дибутилфталат (ДБФ), трибутилфосфат (ТБФ), трифенилфосфат (ТФФ), ацетоуксусный эфир (АУЭ).

Смачиватели:

диэтиловый эфир-N- γ-децилоксипропил-N-( β-карбокси-сульфопропионил)аспарагиновой кислоты (СВ-1147);

додецилбензолсульфонат натрия (СВ-81);

натриевая соль ди-α -этилгексилового эфира сульфоянтарной кислоты (СВ-102).

Как видно из приведенных в табл. 1 примеров конкретного выполнения, коллоидно-устойчивые при хранении тонкие дисперсии цветообразующих гидрофобных компонент типа "ядро-оболочка" со средним диаметром частиц 0,07-0,15 мкм получают только с использованием диспергирующего устройства по изобретению (примеры 1-7). При уменьшении содержания сополимера в растворителе ниже оптимального (пример 10) устойчивость дисперсий при хранении падает, при увеличении содержания сополимера в растворителе образуются "грубые" дисперсии с  > 0,27 мкм. Коллоидная устойчивость дисперсий, полученных по изобретению и по способу-прототипу, в присутствии добавок полива оценивалась по наличию в готовых фотоматериалах дефектов цветных и белых точек. Кроме того, проводилась cравнительная оценка фотографических и гранулометрических характеристик полученных фотоматериалов. Полив фотографических материалов для проведения сравнительных испытаний осуществляли на лабораторной поливной машине ЛПМ-12 КазНИИтехфотопроекта.

> 0,27 мкм. Коллоидная устойчивость дисперсий, полученных по изобретению и по способу-прототипу, в присутствии добавок полива оценивалась по наличию в готовых фотоматериалах дефектов цветных и белых точек. Кроме того, проводилась cравнительная оценка фотографических и гранулометрических характеристик полученных фотоматериалов. Полив фотографических материалов для проведения сравнительных испытаний осуществляли на лабораторной поливной машине ЛПМ-12 КазНИИтехфотопроекта.

Используемые йодбромсеребряные эмульсии имели следующие характеристики:

эмульсия Э-73 крупнозернистая со средним диаметром МК 0,8-1,0 мкм, ρ= 2,8, содержит 42,0 г металлического серебра и 117,0 г инертного желатина на 1 кг эмульсии;

эмульсия Э-89 мелкозернистая со средним диаметром МК 0,1-0,5 мкм, ρ= 1,0, содержит 70,0 г металлического серебра и 70,0 г фотографического желатина на 1,0 кг эмульсии.

Синтез используемых промышленных галогенсеребряных эмульсий, а также технология изготовления фотоматериалов осуществлялись в соответствии с лабоpаторными технологическими регламентами на изготовление цветных обращаемых пленок ЦО-32М, ЦО-100М, ЦО-400, ЦО-Т-130Д, ЦО-Т-250Л.

Примеры изготовления многослойных фотографических материалов.

П р и м е р 12. На подслоированную триацетатную основу наносят синий противоореольный слой, содержащий коллоидное серебро, затем красночувствительный эмульсионный слой, содержащий 1,0 кг галогенсеребряной эмульсии (0,5 кг Э-73 + 0,5 кг Э-89), 80,0 мл 0,1%-ного спиртового раствора сенсибилизатора пиридиновой соли 3,3'-ди-α -сульфопропионил-9-этил-4,5,4'-5'-дибензотиакарбоцианинбетаина (3912), 100 мл 1%-ного водного раствора стабилизатора 5-метил-7-гидрокси-1,3,4-триазаиндолицина (Ф-1), 270,0 г дисперсии голубой цветообразующей компоненты ЗГ-97, полученной по примеру 1, 13,0 мл 4%-ного водного раствора смачивателя СВ-102, 7,0 мл 3%-ного раствора дубителя мононатриевой соли 2,4-дихлор-6-окситриазина-1,3,5 (ДУ-679) и 2,5 мл этилгликоля, далее наносят желатиновую прослойку, содержащую 500,0 мл 1%-ного раствора желатина, 8,0 мл 4%-ного раствора смачивателя СВ-102, 6,0 мл 4%-ного раствора смачивателя СВ-1147, 7,5 мл 3%-ного раствора дубителя ДУ-679, затем наносят зеленочувствительный эмульсионный слой, содержащий 1,0 кг галогенсеребряной эмульсии (0,4 кг Э-73 + +0,6 кг Э-89), 160,0 мл 0,1%-ного спиртового раствора сенсибилизатора 3,3'-9-триэтил-5,5'-дифенил-9'-этилоксакарбоцианинэтил- сульфата (4063), 50,0 мл 1%-ного раствора стабилизатора Ф-1, 220,0 г дисперсии пурпурной цветообразующей компоненты М-651, полученной по примеру 3, 15,0 мл 4%-ного водного раствора смачивателя СВ-1147, 17,0 мл 4%-ного водного раствора смачивателя СВ-102, 10,0 мл 3%-ного раствора дубителя ДУ-679 и 2,5 мл этиленгликоля. Затем наносят фильтровый слой, содержащий коллоидное серебро, и, наконец, синечувствительный галогенсеребряный эмульсионный слой, содержащий 1,0 кг галогенсеребряной эмульсии (0,25 кг Э-73 + +0,75 кг Э-89), 90,0 мл 1%-ного раствора стабилизатора Ф-1, 390,0 г дисперсии желтой цветообразующей компоненты Н-574, полученной по примеру 5, 26,0 мл 4%-ного водного раствора смачивателя СВ-102, 15,0 мл 3%-ного раствора дубителя ДУ-679 и 5,0 мл этиленгликоля.

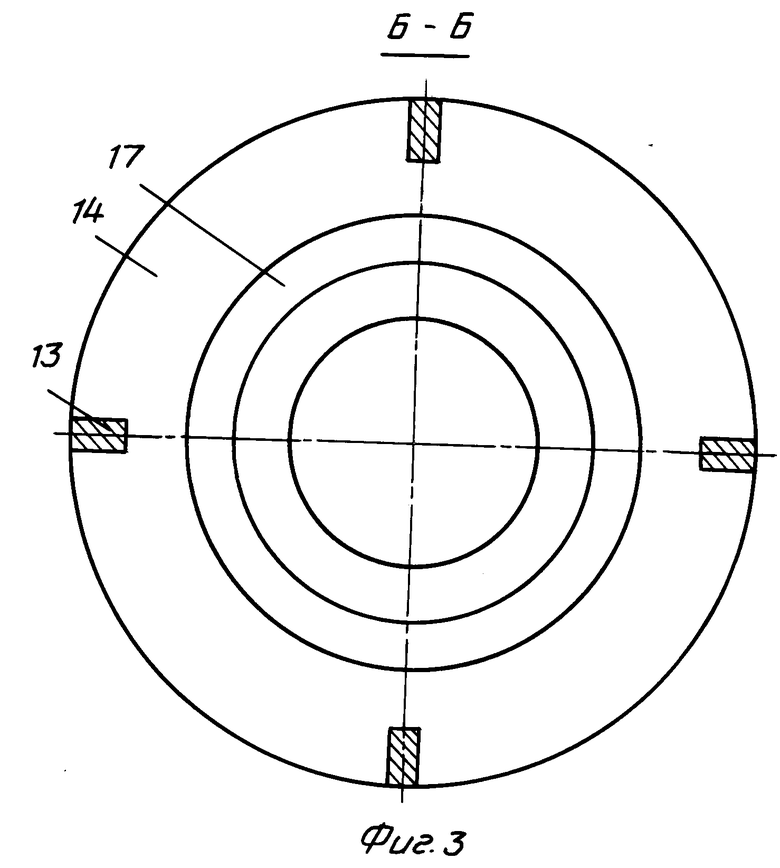

Результаты испытаний приведены в табл. 2.

П р и м е р 13. Для сравнения из тех же составных элементов получают образец фотоматериала, однако содержащего в красночувствительном слоев дисперсию ЗГ-97, в зеленочувствительном слое дисперсию М-651, в синечувствительном эмульсионном слое дисперсию Н-574, полученных по способу-прототипу. Результаты испытаний приведены в табл. 2.

Многослойные образцы полученных фотоматериалов подвергали испытаниям, в результате проведения которых определялось количество дефектов. Методика испытаний заключалась в следующем: образцы фотоматериалов длиной 300 мм и шириной 35 мм подвергали равномерному экспонированию на сенситометре ЦС-2М (без ступенчатого сенситометрического клина) при цветовой температуре излучения источника освещения 5500К и выдержке 0,018 с, после чего обрабатывали в термостатах с качающейся кюветой по процессу с обращением по ТУ 6-17-1237-83, за исключением того, что вместо проявляющего вещества аминодиэтиламиносульфата (ЦПВ-1) в цветном проявляющем растворе применялся N-этил-N-( β-метансульфаминоэтил)-n-толуилендиаминосульфат (СД-3) в количестве 11 г/л. Продолжительность черно-белого проявления подбирали таким образом, чтобы при 10 мин цветного проявления получать оптическую плотность, равную 2,2-2,5. Из проявленных фотоматериалов вырезали образцы (слайды) длиной 40 мм не менее 5 штук от каждой полосы и подвергали тщательной визуальной оценке, проецируя образцы с помощью диапроектора "Свитязь" с увеличением в 400 раз на киноэкран размером 60х80 см. Подсчитывали количество дефектов (раздельно желтых, пурпурных, голубых точек) в многослойных фотоматериалах. Результирующим показателем наличия дефектов для каждого типа фотоматериала принимали среднеарифметическое число точек из пяти оцененных слайдов. Результаты испытаний приведены в табл. 2.

Как следует из приведенных в табл. 2 данных, фотографический материал, по- лученный с использованием дисперсий гидрофобных цветообразующих компонент типа "ядро-оболочка" по изобретению, характеризуется более низкими значениями среднеквадратичной гранулярности, отсутствием цветных и белых точек по сравнению с фотоматериалом, полученным с использованием дисперсий по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ РАСТВОРА ГИДРОФОБНЫХ ЦВЕТООБРАЗУЮЩИХ КОМПОНЕНТ | 1991 |

|

RU2026569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСИЙ ГИДРОФОБНЫХ ЦВЕТООБРАЗУЮЩИХ КОМПОНЕНТ | 1993 |

|

RU2050570C1 |

| Способ получения дисперсий цветных защищаемых компонент и устройство для его осуществления | 1987 |

|

SU1837953A3 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090253C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145517C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 1998 |

|

RU2144423C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2140813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ДИСПЕРСИЙ ЗАЩИЩАЕМЫХ ЦВЕТНЫХ КОМПОНЕНТ | 1986 |

|

SU1409036A1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2162732C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

Использование: область химико-фотографической промышленности и может быть использовано в производстве цветных кинофотоматериалов. Сущность изобретения в части способа заключается в том, что растворы цветообразующих компонент в смеси высококипящих растворителей трибутилфосфата, дибутилфталата и трифенилфосфата в присутствии сополимера общей формулы, указанной в тексте описания, подвергают диспергированию в водном растворе поверхностно-активного вещества в устройстве для диспергирования в полях с градиентом скорости от 2,6 · 105 до 3,4 · 106 мм/с мм. Устройство для получения тонких дисперсий гидрофобных цветообразующих компонент содержит привод, трансмиссию, диспергатор, диспергатор выполнен в виде диска с установленными на его торце лопатками, коаксиальными цилиндрами с проточными каналами и статор, установленный в корпусе с помощью лопаток. На одном торце статора выполнены коаксиальные цилиндры с проточными каналами, а на другом концентрические проточки. 2 с. п. ф-лы, 7 ил. 2 табл.

где x y z 7 0,5 0,5 (мас.ч.),

с кинематической вязкостью 1%-ного раствора в ацетоне при 25oС 1,0 2,0 см2/с, который берут в количестве 0,2 8,0% от массы растворителя, а диспергирование ведут в устройстве при периодически меняющихся радиальных зазорах между коаксиальными цилиндрами ротора и статора в полях с градиентом скорости в этих зазорах от 2,6 · 105 до 3,4 · 106 мм/с.мм.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Роторно-пульсационный аппарат | 1988 |

|

SU1830278A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-12-20—Публикация

1992-05-26—Подача