Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для экструдирования и кондиционирования комбикормов и зерна.

Для получения качественных комбикормов применяют экструдирование и высокотемпературное кондиционирование зерна и продукта. Этот процесс осуществляют в экструдерах при давлениях до 5 МПа и температуре до 140оС [1]

Известно устройство для экструдирования зерновых составляющих комбикормов, содержащее имеющий загрузочный патрубок цилиндрический корпус с температурной камерой, внутри которой на приводном валу закреплена группа шнеков и установленный на выходе камеры экструдированный режущий элемент [2]

Недостатком устройства является низкая эксплуатационная надежность и низкая производительность.

Наиболее близким к предлагаемому по технической сущности является устройство для экструдирования зерновых компонентов комбикормов, содержащее имеющие загрузочные патрубки два цилиндрических корпуса, расположенную между цилиндрическими корпусами камеру экструдирования, приводной вал с двумя группами шнеков со встречным движением и размещенные между ними температурными шайбами [3]

Недостатком данного устройства является низкая эксплуатационная надежность, низкая производительность и невысокое качество продукта.

Низкая эксплуатационная надежность связана с тем, что приводной вал с двумя группами шнеков имеет большую длину. Для привода устройства возникает необходимость применять два двигателя по концам приводного вала. В этом случае из-за того, что у однотипных двигателей как правило не совпадают частоты вращения, в приводном вале и в самом приводе возникают напряжения, приводящие их к разрушению.

Низкая производительность обусловлена применением в устройстве шнеков малого диаметра с малой высотой лопастей. Применение шнеков с большим диаметром приводит ввиду большого развиваемого шнеком давления к огромной осевой силе на подшипниках устройства, что вызывает частые поломки подшипников. Применение шнеков с большой высотой лопастей не обеспечит перемещение всего продукта вдоль оси шнеков.

Невысокое качество продукта обусловлено тем, что размещенные между шнеками температурные шайбы не обеспечивают достаточного повышения температуры и, как следствие, достаточного качества продукта.

Цель изобретения повышение эксплуатационной надежности и производительности устройства и улучшение качества получаемого продукта.

Цель достигается тем, что приводной вал разделен на два приводных вала. Конец одного приводного вала скреплен с одним кольцом помещенного в камере экструдирования конического роликоподшипника или упорного шарикоподшипника, конец другого приводного вала скреплен с другим кольцом этого же подшипника. Каждый приводной вал соединен с приводом. На каждом приводном вале в камере цилиндрических корпусов закреплена рабочая решетка в виде шнека или осевой лопастной решетки, или группы рабочих решеток в виде шнеков или осевых лопастных решеток с размещенными между ними и закрепленными в цилиндрическом корпусе неподвижными лопастями, причем на одном приводном вале закреплена рабочая решетка или группа рабочих решеток со встречным вращением. Камера экструдирования снабжена двумя выходами, каждый из которых соединен с камерой цилиндрического корпуса, каждый выход снабжен перфорированной матрицей или кольцевым зазором с подвижной цилиндрической заслонкой. Цилиндрические корпусы снабжены рубашками, образующими пароводяные полости. Пароводяные полости, образованные рубашками цилиндрических корпусов, соединены с их камерами. Приводные валы выполнены полыми, а полости валов соединены с камерами цилиндрических корпусов через отверстия в лопастях шнеков или в лопастях осевых лопастных решеток, закрепленных на приводных валах. Привод снабжен дифференциалом, соединенным приводными цепями с приводными валами устройства.

Разделение приводного вала на два приводных вала, скрепление конца одного приводного вала с одним кольцом помещенного в камере экструдирования конического роликоподшипника или упорного шарикоподшипника, скрепление конца другого приводного вала с другим кольцом этого же подшипника позволяет взаимно уравновесить осевые силы, возникающие от давления прессования и действующие на приводные валы, т.е. устранить действие осевых сил на подшипники устройства. При этом, в случае возникновения разности частот вращения на приводных валах, исключается за счет их незначительного относительного проворачивания возникновение напряжений как в самих валах, так и в приводе и их разрушение, т.е. позволяет повысить эксплуатационную надежность устройства.

Конический роликоподшипник наряду с восприятием огромной осевой силы позволяет воспринимать радиальные силы, возникающие на приводных валах. Упорный шарикоподшипник воспринимает осевую силу, большую, чем воспринимает конический роликоподшипник, но не воспринимает радиальную силу. Для ее восприятия необходима постановка дополнительно радиального подшипника, что усложняет конструкцию.

Благодаря устранению влияния осевой силы на подшипники устройства возможно значительно увеличить диаметры шнеков и осевых лопастных решеток, что позволяет повысить производительность устройства.

Закрепление на каждом приводном вале в камере цилиндрических корпусов рабочей решетки в виде шнека или осевой лопастной решетки, или группы рабочих решеток в виде шнеков или осевых лопастных решеток с размещенными между ними и закрепленными в цилиндрическом корпусе неподвижными лопастями, закрепление причем на одном приводном вале рабочей решетки или группы рабочих решеток со встречным вращением позволяет значительно повысить производительность за счет увеличения высоты лопастей рабочих решеток.

Снабжение камеры экструдирования двумя выходами, каждый из которых соединен с камерой цилиндрического корпуса, снабжение каждого выхода перфорированной матрицей или кольцевым зазором с подвижной цилиндрической заслонкой позволяет создавать оптимальные технологические условия в камерах цилиндрических корпусов для различных видов продукта и, таким образом, улучшить качество получаемого продукта.

Снабжение цилиндрических корпусов рубашкой, образующей рубашкой цилиндрических корпусов с их камерами, а также соединение полостей приводных валов с камерами цилиндрических корпусов через отверстия в лопастях шнеков или в лопастях осевых лопастных решеток, закрепленных на приводных валах, позволяет осуществлять непосредственный впуск высокотемпературной пароводяной смеси в камеры цилиндрических корпусов, что улучшает качество продукта.

Снабжение привода дифференциалом, соединенным приводными цепями с приводными валами, позволяет осуществить синхронный выход на режим работы и саму работу устройства, а также, в случае заклинивания одного из приводных валов, избежать поломки и, тем самым, повысить эксплуатационную надежность устройства.

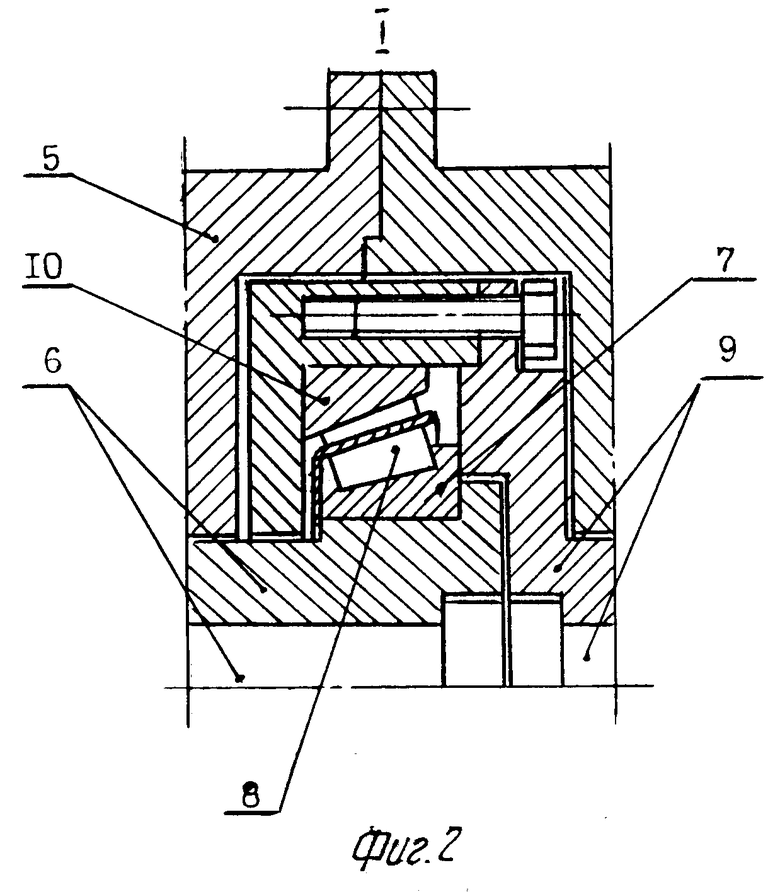

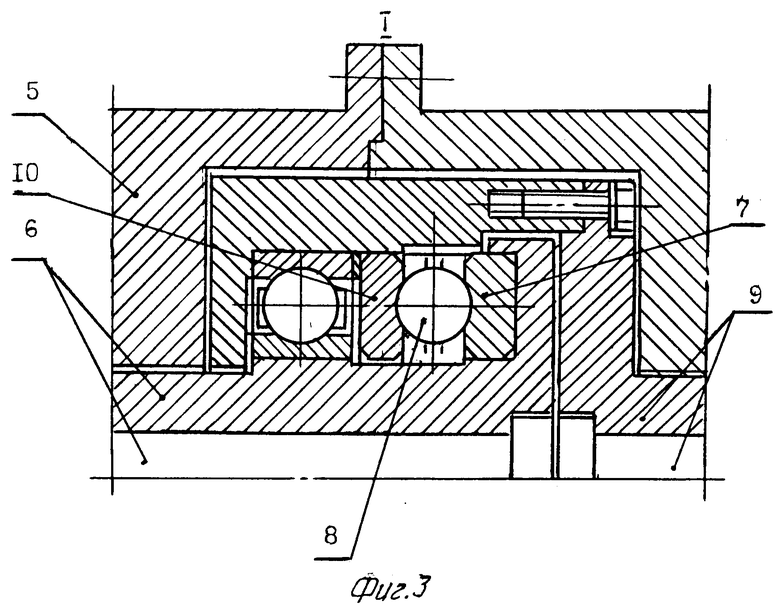

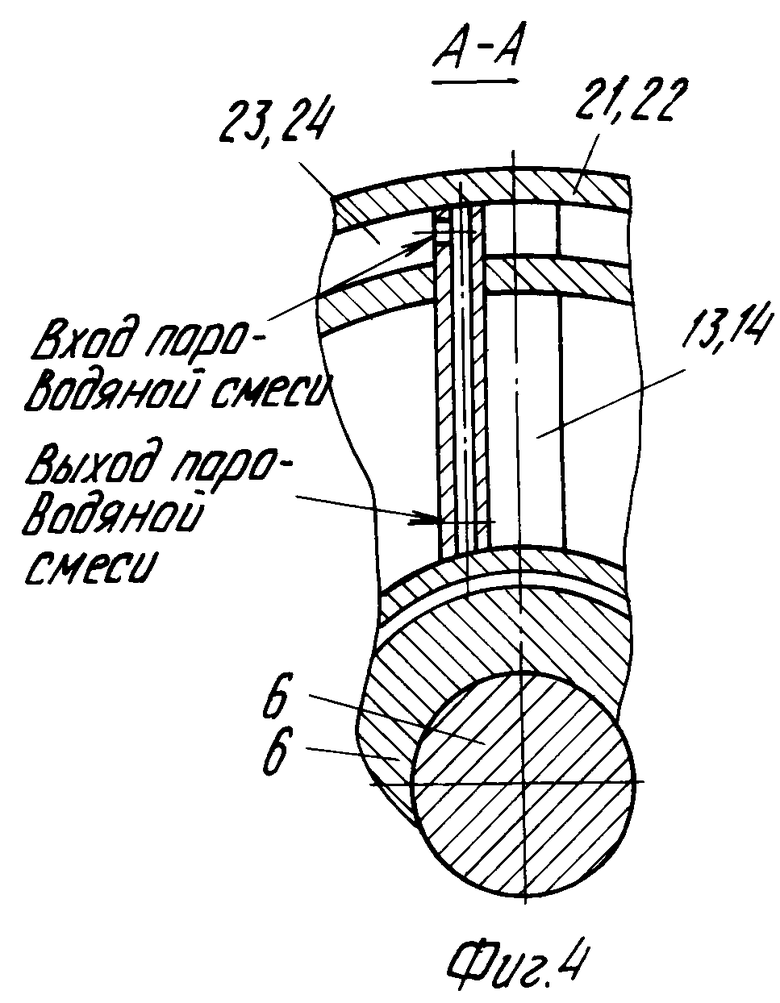

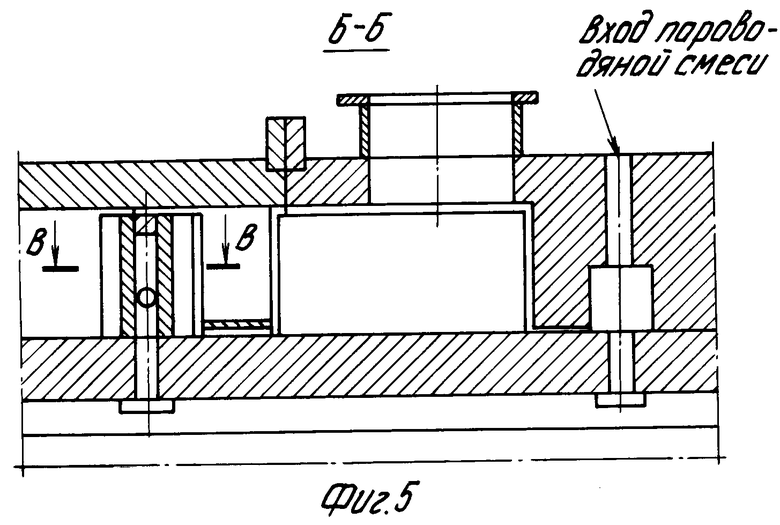

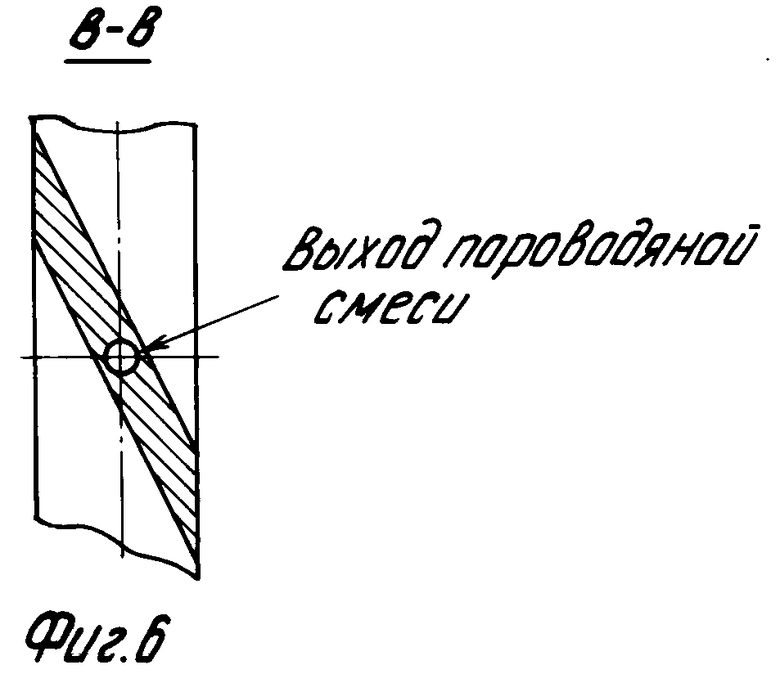

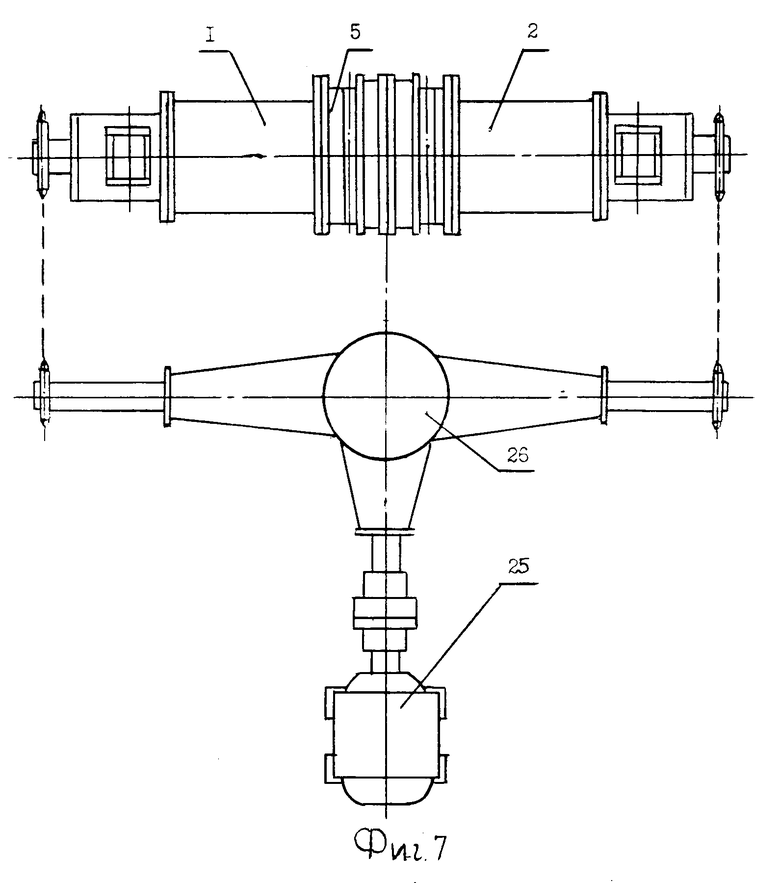

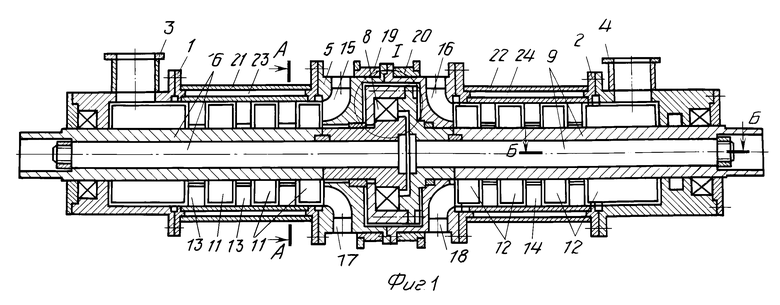

На фиг.1 изображено предлагаемое устройство, разрез; на фиг.2 скрепление приводных валов с подшипником, помещенном в камере экструдирования с коническим роликоподшипником, узел I фиг.1; на фиг.3 то же, с упорным шарикоподшипником, узел I на фиг.1; на фиг.4 соединение пароводяной полости рубашки цилиндрического корпуса с камерой, разрез А-А на фиг.1; на фиг.5 соединение полости вала с камерой, разрез Б-Б на фиг.1; на фиг.6 разрез В-В на фиг.5; на фиг.7 привод с дифференциалом.

Устройство содержит два цилиндрических корпуса 2 и 1 (фиг.1) с загрузочными патрубками 3 и 4, камеру экструдирования 5, приводной вал 6, соединенный с одним кольцом 7 подшипника 8, приводной вал 9, соединенный с другим кольцом 10 того же подшипника (фиг.2 и 3).

На каждом приводном вале 6 и 9 (фиг.1) в камере цилиндрических корпусов 1 и 2 закреплена рабочая решетка в виде шнека или осевой лопастной решетки, или группа рабочих решеток 11 и 12 в виде шнеков или осевых лопастных решеток с размещенными между ними и закрепленными в цилиндрических корпусах 1 и 2 неподвижными лопастями 13 и 14, причем на одном приводном вале, например 9, закреплена рабочая решетка или группа рабочих решеток 12 и 14 со встречным вращением.

Корпусы содержат неподвижные лопасти 13 и 14, а камера экструдирования содержит выходы 15 и 16, снабженные перфорированной матрицей или кольцевыми зазорами 17 и 18 с подвижными цилиндрическими заслонками 19 и 20. Корпусы 1 и 2, снабжены рубашками 21 и 22, образующими пароводяные полости 23 и 24, соединенные с камерами корпусов 1 и 2, приводные валы 6 и 9 выполнены полыми, а полости их соединены с камерами корпусов 1 и 2 через отверстия в лопастях рабочих решеток 11 и 12. Привод 25 снабжен дифференциалом 26.

Устройство работает следующим образом.

В полости 23 и 24, образованными рубашками 31 и 22 цилиндрических корпусов 1 и 2, подают пароводяную смесь с температурой свыше 140оС и давлением свыше 5 МПа. Пароводяная смесь проходит по полостям 23 и 24, через отверстия и радиальные каналы в неподвижных лопастях 13 и 14, закрепленных в цилиндрических корпуса 1 и 2 (фиг.4), и попадает во внутреннюю полость этих корпусов. Пароводяную смесь подают также в полость, образованную в корпусе с загрузочными патрубками 3 и 4 и имеющую контакт с приводными валами 6 и 9. Далее пароводяная смесь через радиальные отверстия и внутренние полости приводных валов 6 и 9, а также через отверстия в лопастях рабочих решеток 11 и 12, соединенных радиальными отверстиями с внутренними полостями приводных валов 6 и 9, попадает во внутреннюю полость цилиндрических корпусов 1 и 2. Происходит разогрев устройства. Далее включают приводы валов 6 и 9, после чего через загрузочные патрубки 3 и 4 подают продукт в камеры цилиндрических корпусов 1 и 2, где он захватывается рабочими решетками и с помощью неподвижных лопастей 13 и 14 перемещается к камере экструдирования 5.

При движении продукт подвергается интенсивному сжатию и перемешиванию. Благодаря совместному воздействию высокого давления и высокой температуры происходит расщепление крахмала продукта, что повышает его усвояемость при кормлении животных, птицы и т.д. Кроме того, уменьшается общая обсемененность сырья, уничтожаются вредные бактерии, кишечные палочки и грибки.

Благодаря подводу пароводяной смеси во внутреннюю полость цилиндрических корпусов 1 и 2 увеличивается влажность продукта, в результате чего улучшается текучесть продукта и увеличивается производительность устройства. При выходе продукта из устройства влажность его уменьшается до нормальной за счет испарения пара.

При движении продукт подвергается интенсивному сжатию и перемешиванию. Благодаря совместному воздействию высокого давления и высокой температуры происходит расщепление крахмала продукта, что повышает его усвояемость при кормлении животных, птицы и т.д. Кроме того, уменьшается общая обсемененность сырья, уничтожаются вредные бактерии, кишечные палочки и грибки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ И КОНДИЦИОНИРОВАНИЯ КОМБИКОРМА И ЗЕРНА | 1995 |

|

RU2078523C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 1995 |

|

RU2129814C1 |

| Устройство для экструдирования зерновых компонентов комбикормов | 1982 |

|

SU1136786A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 1992 |

|

RU2079266C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 1996 |

|

RU2117438C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 1996 |

|

RU2115350C1 |

| МАТРИЦА ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 1995 |

|

RU2093008C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛОСКИХ ГРАНУЛ КОМБИКОРМОВ | 1993 |

|

RU2048737C1 |

| Устройство для прессования вязких материалов | 1981 |

|

SU1016209A1 |

| Устройство для прессования вязкихМАТЕРиАлОВ | 1979 |

|

SU846307A2 |

Изобретение относится к сельскохозмашиностроению и может быть использовано в комбикормовой промышленности. Цель изобретения: повышение эксплуатационной надежности, производительности и улучшение качества продукта. Сущность изобретения: устройство содержит два цилиндрических корпуса 1 и 2 с загрузочными патрубками 3 и 4, камеру экструдирования 5, два приводных соосных вала 6 и 9, скрепленных с помещенным в камере 5 подшибником 8, каждый вал соединен с приводом, на каждом приводном валу закреплена решетка или группа решеток 11 и 12 с размещенными между ними и закрепленными в корпусах 1 и 2 неподвижными лопастями 13 и 14. Камера 5 содержит выходы 15 и 16, снабженные перфорированными матрицами или кольцевыми 17 и 18 с подвижными заслонками 19 и 20. Корпусы 1 и 2 снабжены рубашками 21 и 22, образующими полости 23 и 24, соединенными с камерами корпусов 1 и 2. Полости валов 6 и 9 соединены с камерами корпусов 1 и 2 через отверстия в лопастях решеток 11 и 12. Привод 25 снабжен дифференциалом 26. 3 з. п. ф-лы, 7 ил.

| Устройство для экструдирования зерновых компонентов комбикормов | 1982 |

|

SU1136786A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-27—Публикация

1993-02-05—Подача