Изобретение относится к очистке газов методом фильтрации, в частности пылеуловителями с жесткими полыми фильтровальными телами, и может быть использовано при очистке высокотемпературных газов в промышленности строительных материалов, стекольной, металлургической, энергетической и других отраслях.

Наиболее близким к изобретению по совокупности признаков является фильтр для очистки газов, содержащий корпус, патрубки для ввода и вывода газов, фильтрующие элементы, укрепленные на трубной решетке. Каждый фильтрующий элемент состоит из скрепленных между собой керамических колец. Газ через патрубок для ввода газов поступает в нижнюю часть фильтра и направляется в трубное пространство фильтрующих элементов, где, проходя через пористые стенки, очищается и поступает в верхнюю часть аппарата, откуда удаляется через патрубок для вывода газов. Цилиндрические фильтрующие элементы не касаются друг друга и компонуются внутри аппарата по традиционной схеме, как рукава в тканевых пылеуловителях. Для удаления пыли с фильтрующих элементов применяют импульсную продувку.

Недостатком такого фильтра является низкая эффективность, что обусловлено громоздкостью, низкой производительностью, а также сложностью изготовления и монтажа. Цилиндрические фильтрующие элементы набираются из целого ряда колец, так как промышленность выпускает элементы длиной не более 500 мм. Кроме того, подобная компоновка цилиндрических фильтрующих элементов не позволяет увеличить удельную фильтрующую поверхность в объеме аппарата. Например, при традиционной схеме компоновки цилиндрических элементов диаметром 100 мм удельная площадь фильтрации составляет 10 м2/м3, что ограничивает производительность фильтра.

Таким образом, все известные конструкции металлокерамических фильтров громоздки. При производительности 0,1 м3/с фильтр имеет диаметр 1,2 м и высоту 1,8 м. (Справочник по пылезолоулавливанию/Под редакцией А.А.Русакова. М. Энергоиздат, 1983, с.197).

Технический результат изобретения повышение эффективности работы фильтра для очистки газов.

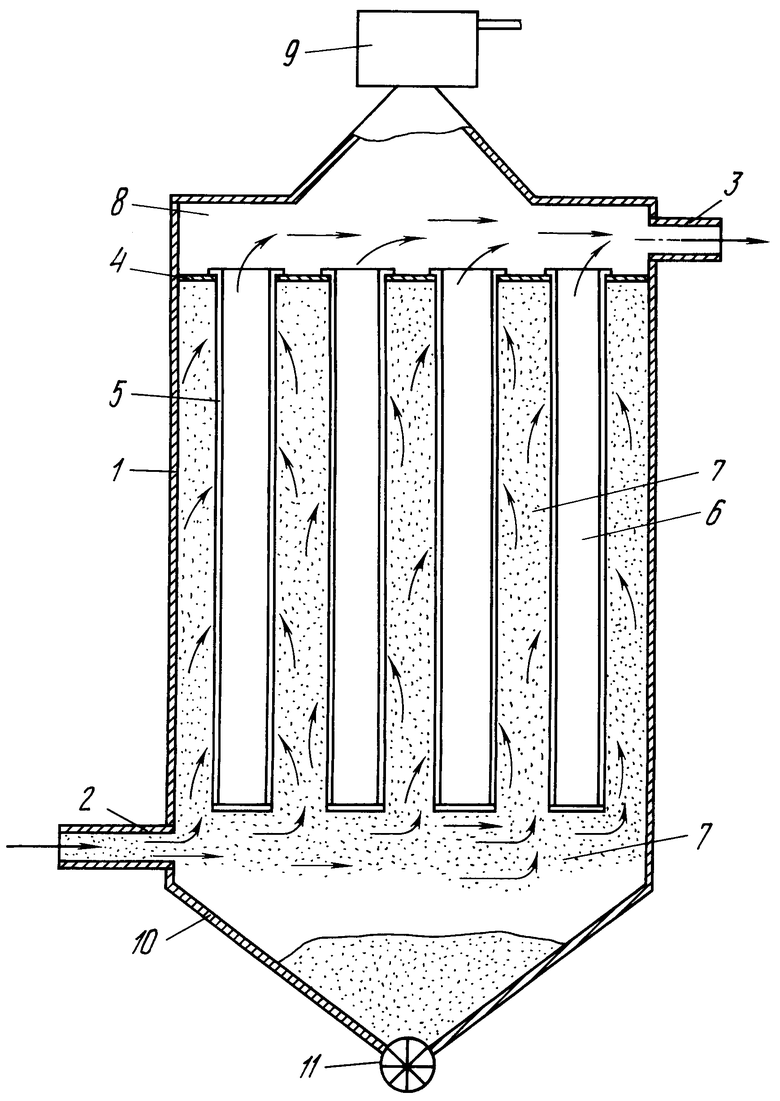

На чертеже изображен предлагаемый фильтр, разрез.

Фильтр для очистки газов содержит корпус 1 с патрубком 2 для ввода запыленного газа и патрубком 3 для вывода очищенного газа. Внутри корпуса 1 на трубной решетке 4 закреплены жесткие пористые фильтрующие элементы 5 с внутренними полостями 6, открытые с одного конца. Фильтрующие элементы 5 вместе с трубной решеткой 4 образуют внутри корпуса 1 камеру 7 запыленного газа и камеру 8 очищенного газа. Жесткие пористые фильтрующие элементы 5 выполнены из спеченного бронзового порошка фракцией 0,5-0,2 мм, имеют некруглое сечение, например, в виде квадрата, треугольника, многоугольника и др, и толщину стенки 1,5-2,5 мм.

Фильтр снабжен устройством импульсной регенерации в виде пневмопульсатора 9 для подачи импульсов сжатого воздуха в камеру 8 очищенного газа.

Для создания оптимальных условий для регенерации фильтрующих элементов 5 объем рабочей камеры пневмопульсатора 9 подобран таким образом, что выдерживают соотношение 6 < Vф/Vп < 12, где Vф объем внутренних полостей 6 фильтрующих элементов 5; Vп объем рабочей камеры пневмопульсатора 9.

В нижней части фильтра расположен бункер 10 для сбора уловленной пыли и устройство 11 для ее вывода.

Фильтр для очистки газов работает следующим образом.

Запыленный газ по патрубку 2 для ввода газа поступает в камеру 7 запыленного газа. Двигаясь в направлении снаружи внутрь жестких пористых фильтрующих элементов 5, газ освобождается от загрязнений и попадает во внутренние полости 6, а оттуда в камеру 8 очищенного газа. Очищенный газ через патрубок 3 для вывода газов удаляется в атмосферу. Предлагаемое сочетание фракций бронзового порошка, из которого изготавливают фильтрующие элементы 5, и толщины их стенок обеспечивает наилучшие условия фильтрации и регенерации при высоких температурах.

Регенерацию фильтра производят подачей серии импульсов сжатого газа с помощью пневмопульсатора 9. Импульсы сжатого газа из рабочего объема пневмопульсатора 9 поступают вначале в камеру 8 очищенного газа, откуда распространяются во внутренние полости 6 фильтрующих элементов 5. Двигаясь в направлении изнутри наружу, они выбивают пыль, осевшую на наружной поверхности элементов 5. Уловленная пыль собирается в бункере 10, откуда ее (по мере накопления) удаляют при помощи устройства 11.

Процесс фильтрации и регенерации осуществляется непрерывно в автоматическом режиме без остановки фильтра.

Использование фильтра для очистки газов по сравнению с известными фильтрами с жесткими пористыми фильтрующими элементами позволит применить плоские фильтрующие элементы, которые значительно проще в изготовлении, чем цилиндрические. Конструкция фильтра в объеме предлагаемых признаков обеспечивает наиболее благоприятные условия для достижения высокой степени очистки (99,8-99,9% ) загрязненных газов и качественной регенерации фильтрующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОВАЯ ТРУБА | 1992 |

|

RU2037103C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЫЛЕГАЗОВОЙ СРЕДЫ И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 2012 |

|

RU2505340C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2014872C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1990 |

|

RU1758934C |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| ЭЛЕКТРОФИЛЬТР | 1990 |

|

RU1751900C |

| Устройство для очистки газа | 1979 |

|

SU797732A1 |

| МЕМБРАННЫЙ АППАРАТ | 2009 |

|

RU2412749C2 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| Способ очистки газов на рукавных фильтрах и устройство для его осуществления | 1983 |

|

SU1152624A1 |

Использование: для обеспечения наилучших условий фильтрации и регенерации при высоких температурах. Сущность изобретения: фильтрующие элементы выполнены из спеченного бронзового порошка фракцией 0,05-0,2 мм, имеют некруглое сечение, например квадратное, треугольное, многоугольное и др. Толщина их стенки подобрана в пределах 1,5-2,5 мм, а для их регенерации служит пневмопульсатор, объем рабочей камеры которого Vп связан с объемом внутренних полостей Vф соотношением 6< Vф/Vп<12. 1 ил.

ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ, содержащий корпус с патрубками для ввода и вывода газов, полые жесткие фильтрующие элементы, закрепленные на трубной решетке, установленные с образованием камер запыленного и очищенного газов, и устройство импульсной регенерации, отличающийся тем, что фильтрующие элементы выполнены из спеченного бронзового порошка фракцией 0,05 0,2 мм, имеют некруглое сечение и толщину стенки 1,5 2,5 мм, при этом устройство импульсной регенерации выполнено в виде пневмопульсатора, объем рабочей камеры которого Vп связан с объемом внутренних полостей фильтрующих элементов Vф соотношением 6 < Vф / Vп < 12.

| Фильтр для очистки газов | 1978 |

|

SU700176A1 |

Авторы

Даты

1995-12-27—Публикация

1992-06-01—Подача