Изобретение касается ковочного пресса для редуцирования ширины проката, в частности ширины сляба в подготовительных листовых широкополосных станах для горячей прокатки с расположенными с двух сторон от кромки сляба ползунами для прессового инструмента, которые с помощью приводимой в действие, по меньшей мере, одним кривошипно-шатунным механизмом системы тяг могут передвигаться в направлении редуцирования сляба.

Известен ковочный пресс для уменьшения ширины и уменьшения толщины поставляемых из установки непрерывной разливки слябов [1] Ковочным прессом сляб неоднократно обрабатывается взаимно перемещающимися друг к другу давильными инструментами, причем давильный инструмент может свободно следовать за перемещением сляба и инструменты так приводятся в действие, что они исполняют сравнительно медленный рабочий ход и сравнительно быстрый холостой ход. Ковочный пресс имеет пару обрабатывающих кромку инструментов, воздействующий вертикально на кромки сляба, а также средства для быстрого возвратно-поступательного движения инструментов. Инструменты закреплены в ползуне, который приводится в движение кривошипно-шатунным механизмом, посредством вращающихся пальцев шарнирно. Необходимые для редуцирования ширины сляба осаживающие усилия должны передаваться с опорного узла вращающихся пальцев на ползун и на давильный инструмент. Возникающие большие силы трения снижают, следовательно, производительность пресса, а большой износ вращающихся пальцев повышает расходы на техобслуживание и снижает готовность к работе не только ковочного пресса, но и всей прокатной группы клетей, с которой связан пресс.

Известен консольный ковочный пресс [2] в котором для редуцирования ширины сляба в подготовительном широкополосном стане для горячей прокатки с обеих сторон от кромки сляба расположены прессовые инструменты, установленные в ползунах. Для образования редукционного привода каждый ползун с помощью приводимой в действие кривошипно-шатунным механизмом системы тяг передвигается в направлении редуцирования ширины сляба, причем кривошипно-шатунный механизм расположен в корпусе кривошипа. Кривошипно-шатунный механизм состоит из двух приводных эксцентриковых валов, на каждом эксцентриковом валу расположен шатун, верхняя головка шатуна находится в активном соединении с ползуном для передачи осаживающего усилия. К ползуну присоединен действующий в основном в направлении подачи сляба привод подачи. Посредством этих мероприятий процесс движения прессовых инструментов для редуцирующего прессования и для подачи прессовых инструментов могут управляться отдельно друг от друга. В случае если привод подачи выполнен в качестве гидроцилиндра, перемещение гидроцилиндра особенно предпочтительно в виде функции перемещение время и может так регулироваться, что для любой величины подачи гарантирована синхронизация движения прессового инструмента с движением прессуемого сбоку сляба. Во время процесса прессования шатун перемещается посредством соответствующего управляемого цилиндра подачи только на часть углового градуса и во время фазы холостого хода только на несколько угловых градусов, так что должно создаваться эффективное смазочное устройство в опорном узле головки шатуна.

Задачей изобретения является исполнение опорного узла шатуна и ползуна таким, что даже при очень больших осаживающих усилиях и малом угловом смещении шатуна гарантирована эффективная и надежная смазка шатуна.

Задача решается в результате того, что ковочный пресс снабжен системой для принудительной подачи консистентной смазки между трущимися поверхностями упорного подшипника, шарнирно соединяющего головку шатуна с ползуном, а, по меньшей мере, на длине их соприкосновения в шатуне выполнены каналы для подачи консистентной смазки, при этом упорный подшипник включает в себя закрепленную на головке шатуна накладку в форме скользящего полуобода, на обращенной к ползуну поверхности которого выполнены равномерно распределенные масляные карманы, примыкающие к каналам для консистентной смазки шатуна.

Для улучшения смазки упорного подшипника в зоне контакта, протяженной, по меньшей мере, в углу 45о по обе стороны от линии, соединяющей центры подшипника кривошип-шатун и упорного подшипника головки шатуна, масляные карманы выполнены в виде крестообразно расположенных смазочных канавок.

Кроме того, система для принудительной подачи консистентной смазки включает нагнетатель для производства постоянного давления консистентной смазки, связанный с каналами консистентной смазки.

Для устранения опасности повреждения вкладыша упорного подшипника или скользящего полуобода путем управления вязкостью консистентной смазки ползун снабжен системой охлаждения подпятника.

Для гарантирования стабильной толщины смазочного слоя путем повышения качества поверхности на обычных станках упорный подшипник включает в себя установленный в подпятнике вкладыш, а система охлаждения упорного подшипника состоит из выполненных в ползуне глубже вкладыша охлаждающих каналов с присоединительными отверстиями для входа охладителя или для выхода охладителя, расположенными в каждом случае на конце вкладыша упорного подшипника. При этом обращенная к ползуну поверхность скользящих полуободов выполнена с шероховатостью Rа не превышающей 0,2 μ.

Скользящий полуобод закреплен на головке шатуна посредством винтового или клеевого соединения.

Предусмотрено снабжение упорного подшипника устройствами для сбора и отсасывания избытка консистентной смазки, расположенными на концевых участках вкладыша и скользящего полуобода.

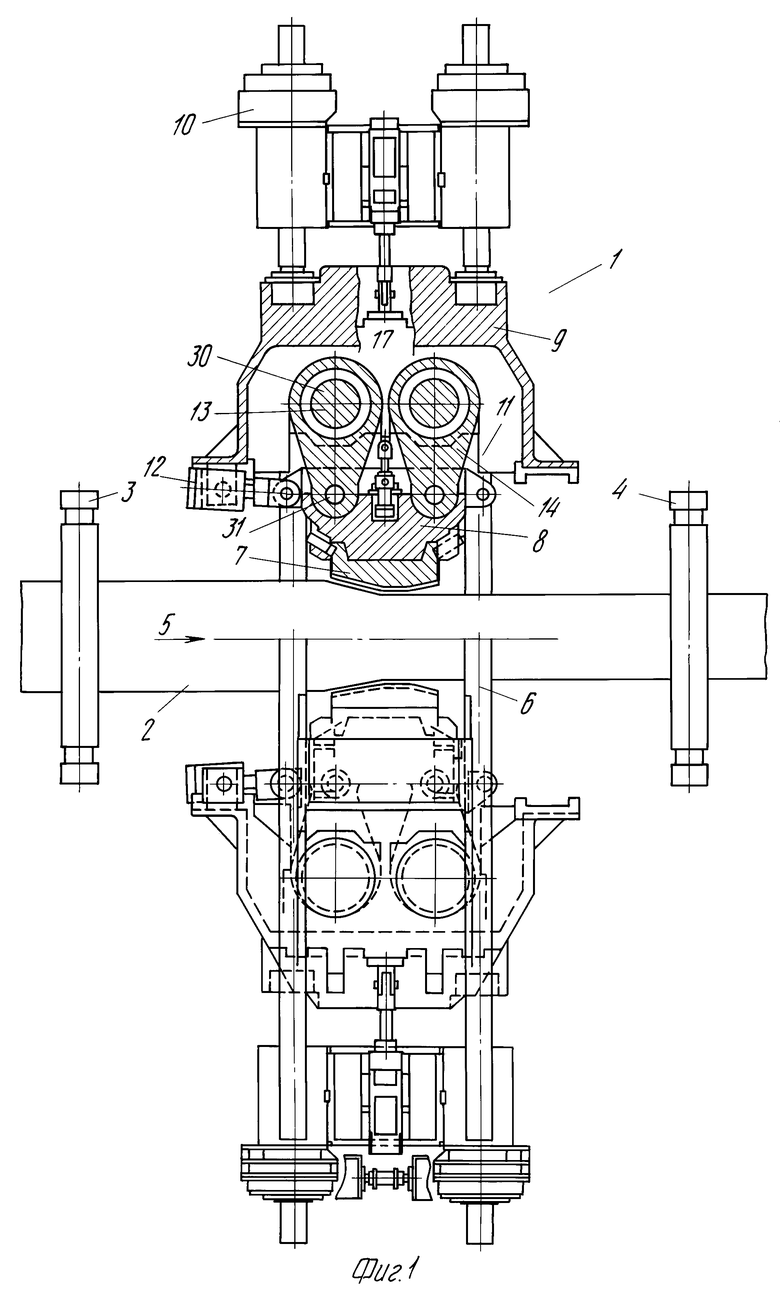

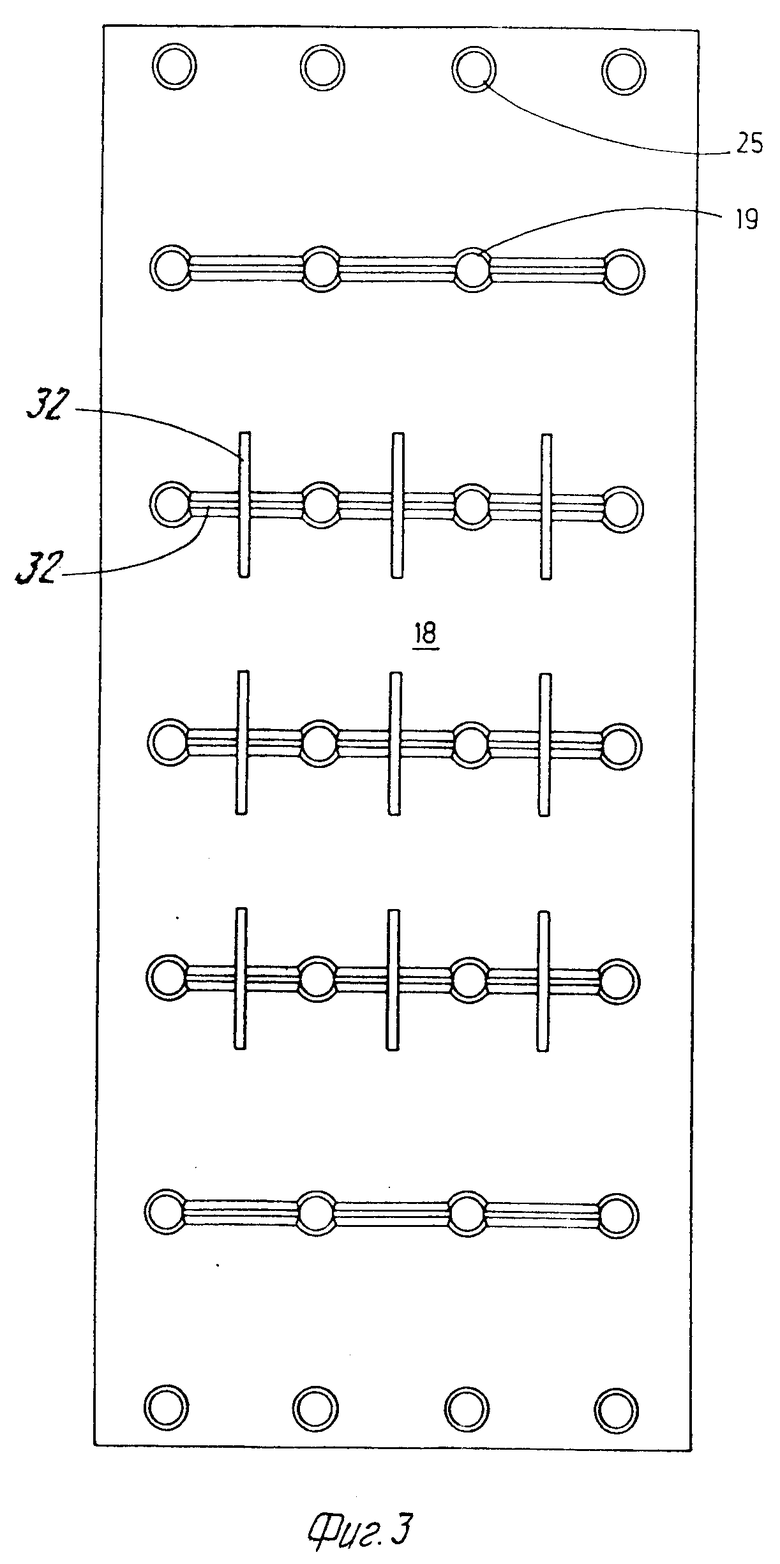

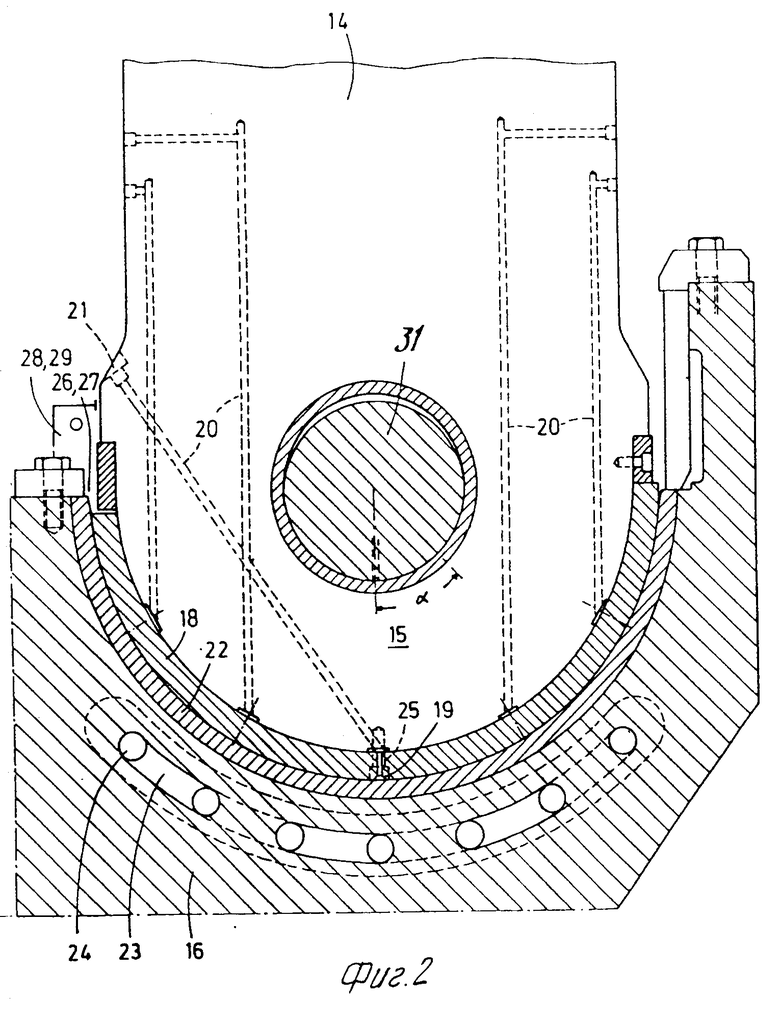

На фиг.1 показан горизонтальный разрез ковочного пресса; на фиг.2 головка шатуна со скользящим полуободом и ползун с охлаждаемым подпятником; на фиг.3 развернутый скользящий полуобод, вид сверху.

Ковочный пресс 1 для редуцирования ширины сляба 2 работает в подготовительном листовом широкополосном стане для горячей прокатки, причем слябы 2 подаются почти непрерывно от установки для отливки слябов. Перед ковочным прессом и сзади ковочного пресса расположены подающие ролики 3 и 4. Сляб 2 проходит клеть для обжатия слябов с боков в отмеченном цифрой 5 направлении движения. Ковочный пресс имеет стойки 6. С обеих сторон от сляба 2 расположены прессовые инструменты 7, закрепленные в ползунах 8. Корпус кривошипа 9 смонтирован в станине клети ковочного пресса, с помощью механической установки 10. В качестве установочного механизма может использоваться также гидравлическая цилиндропоршневая конструкция. Прессовый инструмент и ползун имеют действующий в нормальном направлении, т.е. перпендикулярно к слябу 2 привод редуцирования 11 и действующий в тангенциальном направлении, т.е. параллельно слябу 2 привод подачи 12. Привод редуцирования образован посредством того, что каждый ползун 8 может перемещаться с помощью приводимой в действие двумя эксцентриковыми валами 13 системы тяг, содержащей два шатуна 14, в основном в направлении редуцируемого по ширине сляба. Действующий в основном в направлении подачи сляба привод подачи 12 присоединен к ползуну 8 и поддерживается корпусом кривошипа, в котором расположены два эксцентриковых вала. Шарнирная головка 15 шатуна 14, образующая шарнирное соединение, расположена подвижно в соответственно сформованном подпятнике 16 ползуна 8.

Шарнирная головка 15 шатуна 14, входит в состав образованного эксцентриковыми валами кривошипно-шатунного механизма 17. Шарнирная головка 15 имеет скользящий полуобод 18 с гидростатической принудительной смазкой, соответствующий, по меньшей мере, длине соприкосновения с подпятником 16. Полуобод 18 имеет на своей обращенной к подпятнику 16 поверхности примерно одинаково распределенные масляные карманы 19, к которым примыкают проложенные через шатун 14 каналы 20 консистентной смазки. К входному отверстию 21 каналов 20 могут присоединяться трубопроводы для консистентной смазки, соединенные с производящим перманентное давление нагнетателем для консистентной смазки. Подпятник 16 в ползуне 8 снабжен вкладышем 22 упорного подшипника из бронзосодержащего материала. Ниже вкладыша упорного подшипника расположены меандровидно проходящие через его ширину охлаждающие каналы 23, которые имеют в каждом случае на конце вкладыша упорного подшипника присоединительное отверстие 24 для входа охладителя или для выхода охладителя. Обращенная к подпятнику поверхность скользящего полуобода таким образом тонко отшлифована, что глубина шероховатости поверхности не превышает значения 0,2 μ. Скользящий полуобод 18 соединен с шарнирной головкой 15 шатуна винтами 25 и дополнительно имеет клеевое соединение. На концевых участках 26 и 27 вкладыша 22 упорного подшипника и скользящего полуобода 18 расположены устройства 28 и 29 для сбора и отсасывания избытка консистентной смазки.

На поверхности полуобода 18 (фиг.3) расположены примерно равномерно распределенные масляные карманы 19, к которым примыкают проложенные через шатун 14 кривошипно-шатунного механизма 17 каналы 20 консистентной смазки. На участке угла контакта в 45о от обеих сторон соединительной линии между кривошипно-шатунным подшипником 31 шарнирной головки шатуна масляные карманы выполнены в виде крестообразно расположенных смазочных канавок 32.

Описанные выше признаки обеспечивают, то, что высоконагруженные поверхности скольжения шарнирной головки шатуна и подпятника даже при малом относительном движении получают достаточную смазку. Толщина смазочного слоя в работе может поддерживаться равной 5-15 μ так что слой консистентной смазки может разжижаться только на относительно малые величины. Посредством зеркальной шлифовки скользящего полуобода в соединении с точной дозировкой консистентной смазки, а также с контролируемой вязкостью (путем дополнительного водяного охлаждения подпятника) может быть гарантирована безупречно контактирующая масляная пленка между поверхностями скольжения и может быть достигнут малый расход консистентной смазки (в результате удлинения времени вытеснения консистентной смазки от поверхностей скольжения к собирающему устройству).

Использование: в обработке металлов давлением, в частности в подготовительных листовых широкополосных станах для горячей прокатки. Сущность изобретения: ковочный пресс для редуцирования ширины проката снабжен системой для принудительной подачи консистентной смазки между трущимися поверхностями упорного подшипника, шарнирно соединяющего головку 15 шатуна 14 с ползуном, а, по меньшей мере, на длине их соприкосновения в шатуне выполнены каналы 20 для подачи смазки, при этом упорный подшипник включает в себя закрепленный на головке 15 полуобод 18, на обращенной к ползуну поверхности которого выполнены масляные карманы 19, примыкающие к каналам 20 для смазки. Это обеспечивает эффективную и надежную смазку. 7 з. п. ф-лы, 3 ил.

7. Пресс по пп. 1 6, отличающийся тем, что скользящий полуобод закреплен на головке шатуна посредством винтового или клеевого соединения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ N 3917398, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1991-08-09—Подача