Изобретение относится к производству стойких в агрессивной среде полых металлических изделий с фланцами, например, труб, царг колонных аппаратов, имеющих внутреннюю футеровку, образуемую в результате прессования и последующего спекания порошка фторопласта и может быть использовано преимущественно в химических технологиях.

Наиболее близким к изобретению является способ изостатического формования внутренней футеровки полого изделия, при котором в его полость помещают с зазором эластичную оболочку, заполняют зазор фторопластовым порошком и формуют его жидкой рабочей средой.

Данный способ не позволяет предотвратить деформирование-растяжение футеруемого изделия при формовании внутренней футеровки, поскольку давление при формовании осуществляют только изнутри изделия. Особенно это касается футерования тонкостенных изделий и приводит к последующему отделению футеровки от стенок изделия.

Техническая задача изобретения повышение качества футерования внутренней полости полого изделия.

Техническая задача обеспечивается тем, что формование осуществляют в специальной камере в две стадии: вначале формование производят изнутри изделия неполным заданным давлением, а затем формование осуществляют при двухстороннем давлении на стенки футеруемого изделия, создавая снаружи изделия заданное давление.

Данный способ позволяет формовать различные изделия с минимальной толщиной бронирующей стенки изделия достаточной для запаса рабочего давления и этим самым экономить металл.

Для формирования фланцевого соединения на изделии в пресс-форме эластичная оболочка должна иметь грибообразную форму, которая бы при своем расширении под воздействием внутреннего давления жидкости формировала фланец и не влияло отрицательно на свойства эластичной оболочки при растягивании.

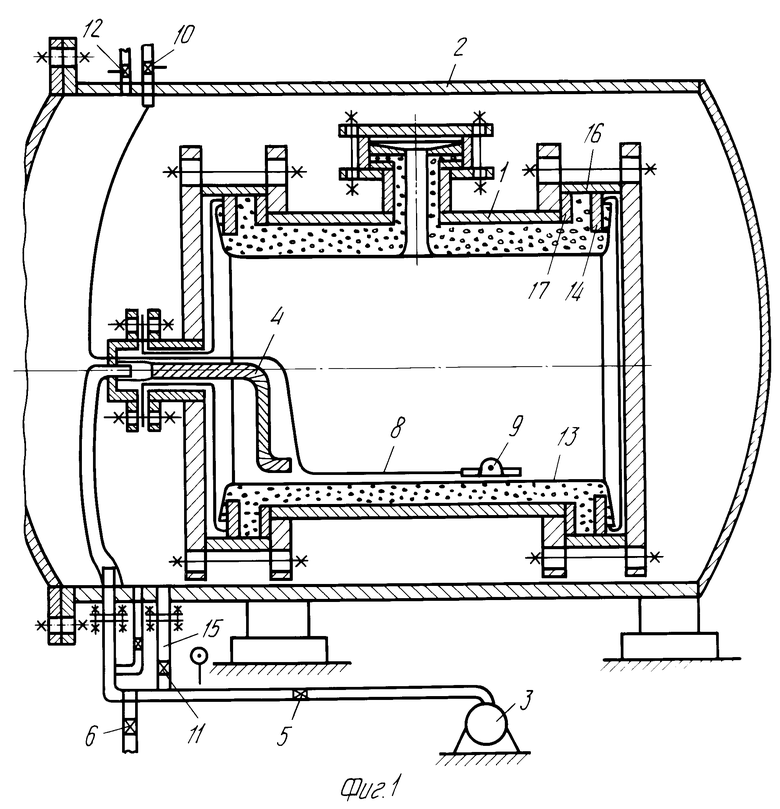

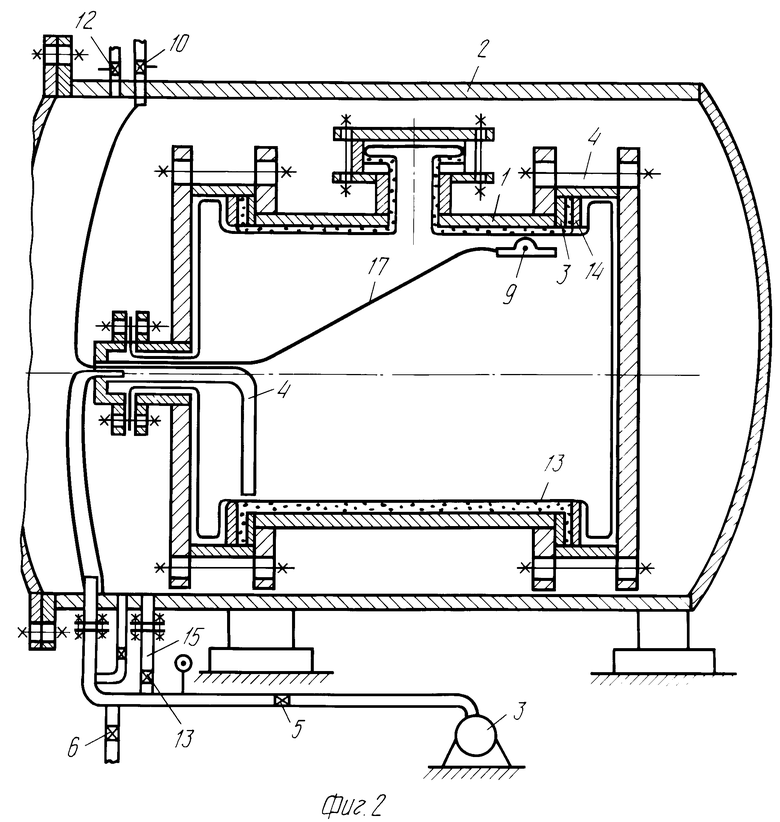

На фиг. 1 показано устройство для осуществления способа в первой стадии формования; на фиг.2 то же, во второй стадии формования.

Способ осуществляется следующим образом.

Процесс формования внутренней футеровки полого изделия 1 осуществляют в специальной камере 2. Первоначально жидкость подают во внутрь футеруемого изделия 1 от гидронасоса 3 через трубопровод и гибкий шланг 4, при этом вентили 5-7 закрыты. Вытесняемый воздух из емкости удаляется через гибкий шланг 8 от поплавка 9 через штуцер 10.

После удаления из внутренней емкости воздуха вентиль 10 закрывается. При достижении внутри изделия неполного, но расчетного рабочего давления срабатывает перепускной регулируемый клапан 11 и жидкость поступает в специальную камеру, а воздух удаляется через штуцер 12. После удаления воздуха штуцер 12 закрывается.

Вторая стадия формования фторопласта осуществляется при двухстороннем давлении на футеруемое изделие 1 изнутри его и с внешней стороны. Разница внутреннего и внешнего давления на стенки футеруемого изделия 1 будет составлять на величину отрегулированного давления перепускного клапана 11.

Процесс формования фторопласта проходит в следующей последовательности.

При заполнении жидкостью футеруемого изделия 1 и выпуска из него воздуха начинается процесс формования фторопласта. При своем расширении эластичная оболочка 13 уплотняет фторопласт, а ее грибообразные фланцевые уширения при своем расширении давят на подвижное кольцо 14, которое формирует фланцевое соединение изделия.

При достижении отрегулированного давления на перепускном клапане 11 процесс формования прекращается, жидкость начинает поступать через перепускной клапан 11 в камеру 1, вытесняя через штуцер 12 воздух. После удаления воздуха штуцер 12 закрывается и начинается вторая стадия формования фторопласта при двухстороннем давлении на стенки формуемого изделия с разницей давления внутреннего и внешнего на величину, отрегулированную в перепускном клапане 11. По окончании прессования жидкость из изделия 1 и специальной камеры 2 удаляется через штуцеры 5 и 6, при этом открывается штуцером 10 и 13 для замещения жидкости воздухом. После слива жидкости изделие извлекается из камеры и производится разборка его оснастки, т.е. снимают фланец 15, кольцо 14, обоймы 16, усадочные разборные кольца 17 и помещают изделие в печь для полимеризации фторопласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изостатического формования порошка фторопласта-4 | 1991 |

|

SU1836221A3 |

| Устройство для изостатического формования фторопласта-4 | 1991 |

|

SU1836218A3 |

| Устройство для изостатического формования фторопласта-4 | 1991 |

|

SU1836220A3 |

| Устройство для изостатического формования фторопласта-4 | 1991 |

|

SU1836217A3 |

| Устройство для изостатического формования фторопласта-4 | 1991 |

|

SU1836219A3 |

| Устройство для футерования изделий порошковым материалом | 1978 |

|

SU897545A1 |

| Способ футерования металлических труб резиной и устройство для его осуществления | 1980 |

|

SU916874A1 |

| СПОСОБ ОЧИСТКИ И ОТВОДА ДЫМОВЫХ ГАЗОВ | 1990 |

|

RU2022624C1 |

| Устройство для футерования металлических труб эластичными оболочками | 1989 |

|

SU1766697A1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1993 |

|

RU2028210C1 |

Использование: при футеровании полых изделий порошковым полимерным материалом. Сущность изобретения: формование осуществляют в специальной камере в две стадии: вначале изнутри изделия неполным заданным давлением, а затем при двустороннем давлении на стенки футеруемого изделия, создавая снаружи изделия заданное давление. 2 ил.

СПОСОБ ИЗОСТАТИЧЕСКОГО ФОРМОВАНИЯ внутренней футеровки полого изделия, при котором в его полость помещают с зазором эластичную оболочку, заполняют зазор фторопластовым порошком, который формуют жидкой рабочей средой, отличающийся тем, что формование осуществляют в специальной камере в две стадии: вначале изнутри изделия неполным заданным давлением, а затем при двустороннем давлении на стенки футеруемого изделия, создавая снаружи изделия заданное давление.

| Горяинова А.В | |||

| и др | |||

| Фторопласты в машиностроении | |||

| М.: Машиностроение, 1971, с.88-89. |

Авторы

Даты

1995-12-27—Публикация

1992-09-16—Подача