(54) УСТРОЙСТВО ДЛЯ ФУТЕРОВАНИЯ МАТЕРИАЛОМ ИЗДЕЛИЙ ПОРОШКОВЫМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОСТАТИЧЕСКОГО ФОРМОВАНИЯ | 1992 |

|

RU2051036C1 |

| Устройство для футерования металлических труб эластичными оболочками | 1989 |

|

SU1766697A1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2006 |

|

RU2295081C1 |

| Способ футерования металлических труб резиной и устройство для его осуществления | 1980 |

|

SU916874A1 |

| Устройство для гидростатического прессования порошков | 1986 |

|

SU1405968A1 |

| Установка для футерования труб | 1971 |

|

SU442079A1 |

| КОЛОННАЯ ГОЛОВКА | 1997 |

|

RU2146000C1 |

| СПОСОБ ФУТЕРОВАНИЯ ВОГНУТОЙ ПОВЕРХНОСТИ ФТОРОПЛАСТОМ | 2004 |

|

RU2269418C1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| КОЛОННАЯ ГОЛОВКА | 2007 |

|

RU2348791C2 |

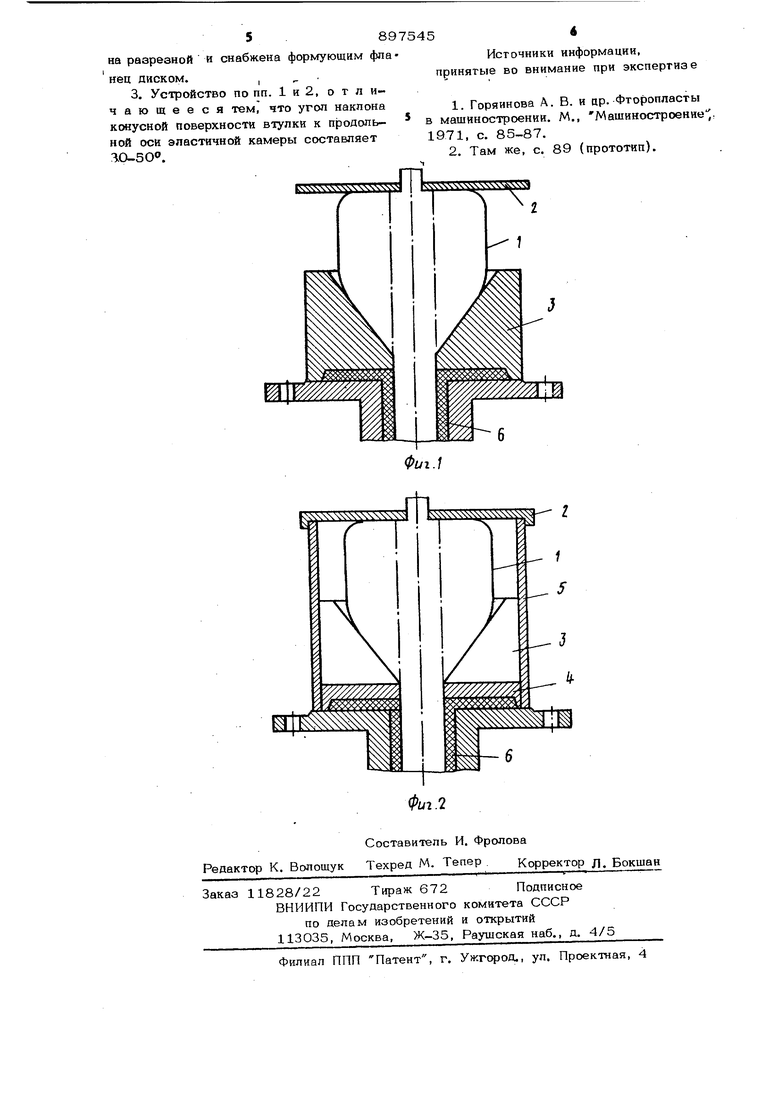

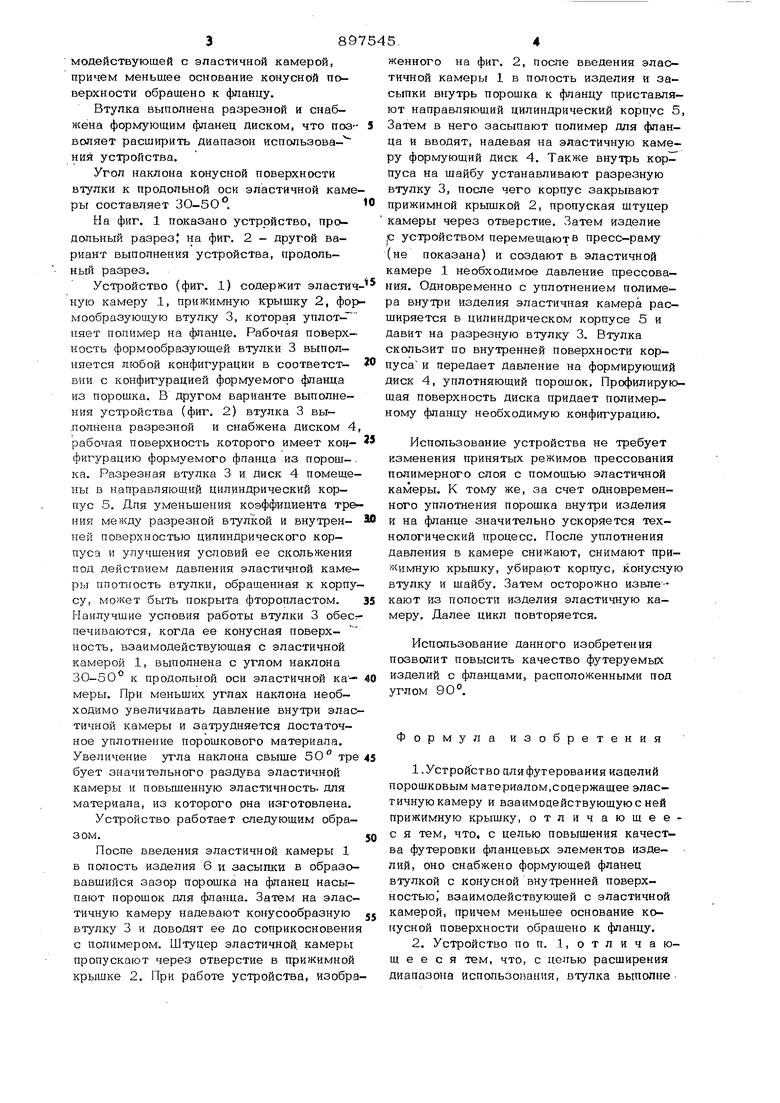

Изобретение относится к конструкциям устройств, предназначенных для нанесения на изделия методом прессования защитных слоев из порошковых полимерньк материалов. Известно использование порошковых полимерных материалов для защиты внут ренних Поверхностей металлических изделий от коррозии. Наибольшее распространение в качестве рабочего элемента при футеровании методом прессования получили эластичные камеры, давление в которых создается гидравлически или пневматически. По существующей технологии эластичная камера вставляется внутрь изделия, затем в пространство между ними засыпается порошок, который под давлением уплотняется и припрессовывается к металлу 1 . Однако значительное число футеруемы полимером изделий имеет фланцевые элементы Нанесение на них слоя полимера одновременно с покрытием внутренних по верхностей представляет собой трудную техническую задачу. Формирование бурта на фланцах изделий можно осуществить той же эластичной камерой с использованием прижимной крышки. Наиболее близким к предлагаемому является устройство для футерования изделий порошковым материалом, содержащее эластичную камеру и взаимодействующую с ней прижимную крышку 2. Однако расширенной частью камеры удается качественно отпрессовать бурт только под утлом менее 9О , Но поскольку подавляющее большинство фланцевых элементов изделий выполнено под углом 90, на практике внутреннюю полость и фланцевый элемент футеруют раздельно. Цель изобретения - повышение качества футеровки фланцевых элементов изделий. Достигается это тем, что устройство, содержащее эластичную камеру и взаимодействующую с ней прижимную крышку, снабжено формующей фланец втулкой с конусной внутренней поверхностью, взаи-модействующей с эластичной камерой, причем меньшее основание конусной поверхности обращено к фланцу. Втупка выполнена разрезной и снабжена фор1 гующим фланец диском, что позволяет расширить диапазон использования устройства. Угол наклона конусной поверхности втулки к продольной оси эластичной каме ры составляет ЗО-бО. На фиг. 1 показано устройство, про- допьный разрез на фиг. 2 - другой вариант выполнения устройства, продольный разрез. Устройство (фиг. 1) содержит эластич ную камеру 1, прижимную крышку 2, фор мообразующую втулку 3, которая уплот- няет полимер на фланце. Рабочая поверхность формообразующей втулки 3 выполняется любой конфигурации в соответствии с конфигурацией формуемого фпанца из порошка. В другом варианте выполнения устройства (фиг. 2) втулка 3 вы- лолнена разрезной и снабжена диском 4 рабочая поверхность которого имеет коцфигурацию формуемого фланца из порошка. Разрезная втулка 3 и диск 4 помещены в направляющий цилиндрический корпус 5. Для уменьшения коэффициента тре ния между разрезной втулкой и внутренней аоверхностью цилиндрического корпуса и улучшения условий ее скольжения под действием давления эластичной камеры плотность втулки, обраиденная к корпу су, быть покрыта фторопластом. Наилучшие условия работы втулки 3 обес печиваются, когда ее конусная поверхность, взаимодействующая с эластичной камерой 1, выполнена с углом наклона 30-50 к продольной оси эластичной ка- меры. При меньших углах наклона необходимо увеличивать давление внутри элас тичной камеры и затрудняется достаточное уплотнение порошкового материала. Увеличение угла наклона свыше 50 тре бует значительного раздува эластичной камеры и повышенную эластичность- для материала, из которого рна изготовлена. Устройство работает следующим образом. После введения эластичной камеры 1 в полость изделия 6 и засыпки в образовавшийся зазор порошка на фланец насыпают порошок для фпанца. Затем на эластичную камеру надевают конусообразную 3 и доводят ее до соприкосновени с полимером. Штуцер эластичной, камеры пропускают через отверстие в прижимной крышке 2. При работе устройства, изобра женного на фиг. 2, после введения эластичной камеры 1 в полость изделия и засыпки внутрь порошка к фпанцу приставляют направляющий цилиндрический корпус 5, Затем в него засыпают полимер для фланца и вводят, надевая на эластичную камеру формующий диск 4. Также внутрь кор пуса на шайбу устанавливают разрезную втулку 3, после чего корпус закрывают прижимной крышкой 2, пропуская штуцер камеры через отверстие. Затем изделие |С ус-тройством перемещают в пресс-раму (не показана) и создают в эластичной камере .1 необходимое давление прессования. Одновременно с уплотнением полимера внутри изделия эластичная камера расширяется в цилиндрическом корпусе 5 и давит на разрезную втулку 3. Втулка скользит по внутренней поверхности корпуса и передает давление на формирующий диск 4, уплотняющий порошок. Профилирующая поверхность диска придает полимерному фланцу необходимую конфигурацию. Использование устройства не требует изменения принятых режимов прессования полимерного слоя с помощью эластичной камеры. К тому же, за счет одновременного уплотнения порошка внутри изделия и на фланце значительно ускоряется технологический процесс. После уплотнения давления в камере снижают, снимают при«имную крышку, убирают корпус, конусную втулку и шайбу. Затем осторожно извлекают из полости изделия эластичную камеру. Далее цикл повторяется. Использование данного изобретения позволит повысить качество футеруемых изделий с фланцами, расположенными под углом 90°. Формула изобретения 1.Устройство цля футерования изпелий порошковым маге риалом,соаержащее эластичную камеру и взаимодействующую с ней прижимную крышку, отличаюшеес я тем, что, с целью повышения качества футеровки фланцевьк элементов изделий, оно снабжено формующей фланец втулкой с конусной внутренней поверхностью, взаимодействующей с эластичной камерой, причем меньшее основание конусной поверхности обращено к фланцу. 2.Устройство по п. .1, о т л и ч а ющ е е с я тем, что, с целью расширения диапазона использования, втулка выполне

Авторы

Даты

1982-01-15—Публикация

1978-12-25—Подача