Изобретение относится к черной металлургии, в частности к термической обработке бунтовой арматурной стали с использованием тепла прокатного нагрева, и может быть использовано при термическом упрочнении проката в потоке проволочных станов.

Известен способ изготовления проволоки из низкоуглеродистой стали, преимущественно арматурной, включающий горячую прокатку, двухстадийное охлаждение, со скоростью выше критической, на первой стадии до 800-900оС, а по истечении 0,02-0,05 с проводят вторую стадию охлаждения до 500-650оС с последующим охлаждением на воздухе, удаление окалины, волочение и профилирование [1]

Наиболее близким к предлагаемому является способ изготовления термоупрочненной арматурной стали в мотках, включающий горячую прокатку, ускоренное охлаждение со среднемассовой скоростью 1500-2500оС/с до заданной температуры с последующей выдержкой на воздухе в течение 0,2-0,3 с, смотку в моток с одновременным охлаждением каждого витка водовоздушной смесью и охлаждение на воздухе.

Недостаток известных способов является невысокий уровень прочностных и пластических характеристик. Кроме того, использование известных способов не позволяет получать низкий уровень разброса свойств по сечению мотка.

Целью изобретения является возможность получения высоких прочностных и пластических характеристик на углеродистых сталях без дополнительного легирования при низком разбросе свойств по сечению мотка.

Цель достигается тем, что в известном способе изготовления термоупрочненной арматурной стали в мотках, включающем горячую прокатку, ускоренное охлаждение до заданной температуры, выдержку на воздухе, смотку в моток с одновременным охлаждением каждого витка водовоздушной смесью и охлаждение на воздухе, охлаждение водовоздушной смесью ведут до температур ниже эвтектоидного превращения в течение 3-6 с, а отношение воды к воздуху в смеси поддерживают в пределах (0,015-0,040)D, где D-диаметр раската, мм.

Экспериментально установлено, что для получения арматуры класса Ат-IV с требуемыми свойствами по пределу прочности не менее 80 кгс/мм2 из углеродистой стали, например ст. 5 пс, длительность охлаждения водовоздушной смесью должна быть не более 6 сек. При этом, чтобы не допустить отогрева поверхности за счет внутреннего тепла выше точки Ас1, отношение воды к воздуху в смеси должно быть не менее 0,015D. С другой стороны, время охлаждения менее 3 с и увеличение отношения воды к воздуху в смеси более 0,040D приводит к снижению в структуре ферритной составляющей и выпадению феррита по границам зерен, что значительно снижает пластические свойства проката.

Предлагаемый способ изготовления термоупрочненной арматурной стали в мотках с указанной совокупностью, последовательностью выполнения операций и выбором интервалов значений признаков в указанном диапазоне их изменений обеспечивает прочностные и пластические характеристики у обычных углеродистых сталей не за счет дополнительного легирования дорогостоящими и дефицитными элементами, а за счет создания технологии термической обработки стали.

П р и м е р. Реализация способа изготовления термоупрочненной арматурной стали в мотках осуществлялась следующим образом.

В мелкосортном цехе АО "ЗСМК" на проволочном стане 250-1 проводили опытно-промышленное опробование предлагаемого способа при изготовлении арматурного профиля N 6 и N 8 из стали 5пс промышленной плавки. Для этого заготовки сечением 80 х 80 нагревали до 1200±20оС, прокатывали на непрерывном проволочном стане и проводили ускоренное охлаждение до 800±50оС с последующей выдержкой на воздухе в течение 0,25 с. Затем арматуру сматывали в моток с одновременным охлаждением каждого витка водовоздушной смесью. При этом время охлаждения водовоздушной смесью составляло 4,5 с, а отношение воды к воздуху в смеси 0,025D или 0,15 для N 6 и 0,20 для N 8, где D-диаметр раската, мм. Дальнейшее охлаждение проводили на воздухе.

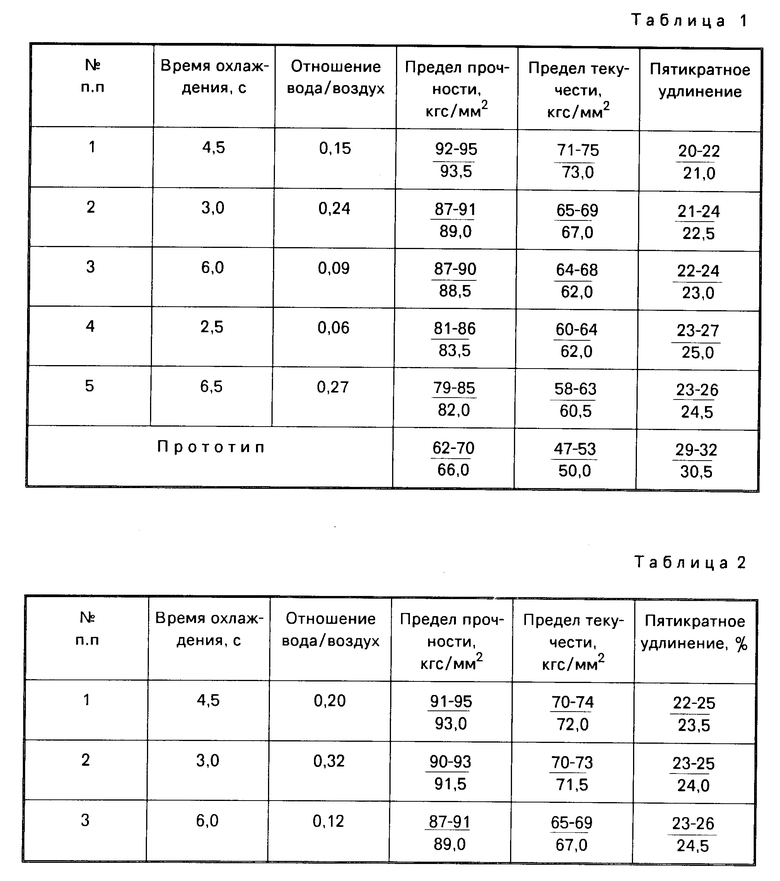

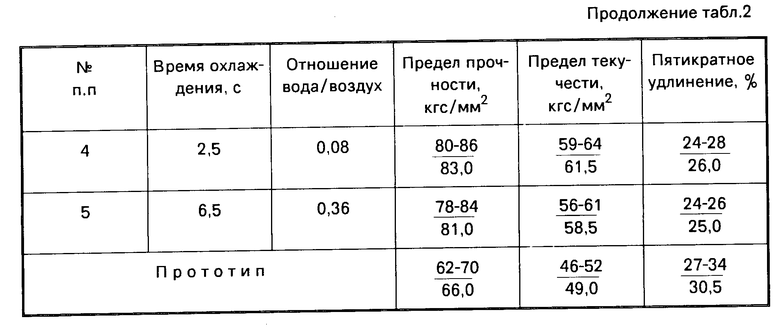

По предлагаемому способу было испытано несколько режимов, предусматривающих изменение времени охлаждения водовоздушной смесью, отношения воды к воздуху в смеси в заявляемом диапазоне их изменений с выходом за граничные значения. После осуществления указанных режимов определяли предел прочности, предел текучести и пятикратное удлинение арматурной стали.

Полученные результаты промышленных испытаний приведены в табл. 1 для арматуры N 6 и в табл. 2 для арматуры N 8.

Из данных таблиц видно, что при изготовлении термоупрочненной арматурной стали в мотках по предлагаемому способу получены максимальные прочностные характеристики металла (предел прочности 87-95 кгс/мм2), предел текучести 64-75 кгс/мм2) при сохранении высокой пластичности (на уровне 21-25%), при этом разброс свойств по сечению мотка составил 3-4 кгс/мм2.

Предложенный способ применим на металлургических предприятиях, имеющих непрерывные проволочные станы и выпускающих бунтовой прокат различного назначения. Например, применение указанного способа при изготовлении термоупрочненной бунтовой арматуры на проволочном стане АО "ЗСМК" показало высокую эффективность технологии, что отражено в акте промышленных испытаний предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2199593C2 |

| Способ изготовления термоупрочненной арматурной стали в мотках | 1990 |

|

SU1770386A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1995 |

|

RU2081189C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2011 |

|

RU2448167C1 |

| Способ изготовления арматурной стали в мотках | 1986 |

|

SU1399354A1 |

Использование: при термическом упрочнении проката в потоке проволочных станов. Сущность изобретения: способ включает горячую прокатку, ускоренное охлаждение до заданной температуры, выдержку на воздухе в течение 0,2 0,3 с, смотку в моток с одновременным охлаждением каждого витка водовоздушной смесью до температур ниже эвтектоидного превращения в течение 3 6 с, а отношение воды к воздуху в смеси поодерживают в пределах (0,015 0,040) D, где D диаметр раската в мм, и охлаждение на воздухе. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ В МОТКАХ, включающий горячую прокатку, ускоренное охлаждение до заданной температуры, выдержку на воздухе в течение 0,2 0,3 с, смотку в моток с одновременным охлаждением каждого витка водовоздушной смесью и охлаждение на воздухе, отличающийся тем, что охлаждение водовоздушной смесью ведут до температур ниже эвтектоидного превращения в течение 3 6 с, а отношение воды к воздуху в смеси поддерживают в пределах (0,015 0,040) D, где D диаметр раската, мм.

| Способ изготовления термоупрочненной арматурной стали в мотках | 1990 |

|

SU1770386A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1993-12-15—Подача