Изобретение относится к механическим испытаниям, а именно к неразрушающим методам контроля качества строительных конструкций и деталей машин.

Известен ультразвуковой импульсный способ выявления дефектов в железобетонных строительных конструкциях, основанный на измерении времени прохождения ультразвукового импульса через толщу контролируемого изделия. Этот способ не находит широкого распространения при обследовании крупных строительных конструкций из-за сильного влияния некоторых технических факторов (например, вид и степень армирования) на скорость прохождения ультразвуковых волн [1]

Известен вибрационный способ контроля жесткости на изгиб железобетонного элемента, который заключается в закреплении на опорах концов конструкции, возбуждении в ней свободных колебаний, определении изменения основной частоты свободных колебаний в качестве динамического параметра и сравнении его с соответствующим параметром эталонной конструкции [2]

Этот способ дает усредненную оценку контролируемых физико-механических характеристик конструкции, позволяет обнаружить бракованую конструкцию, но не позволяет выявить в ней место расположения дефекта.

Технический результат изобретения состоит в расширении технологических возможностей способа, в обеспечении возможности выявления места расположения дефекта конструкции по ее длине.

Это достигается тем, что испытуемая конструкция между двумя основными опорами связывается дополнительной промежуточной опорой, которая в процессе динамических испытаний может перемещаться вдоль конструкции, занимая любые фиксированные положения по ее длине.

Способ иллюстрируется фиг.1 и 2.

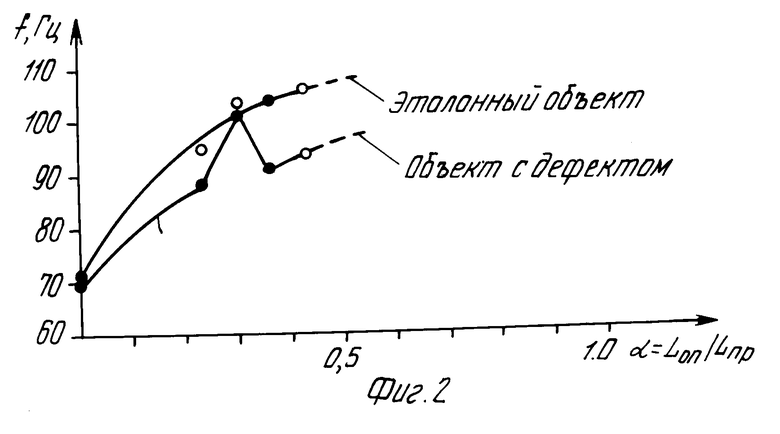

Сущность способа заключается в следующем. Изготовив эталонную конструкцию, производят динамические испытания последней, при которых дополнительная промежуточная опора (например, шарнирно-подвижная) занимает ряд фиксированных положений между крайними опорами (фиг.1). При этом для каждого фиксированного положения промежуточной опоры измеряют основную частоту свободных колебаний. Кроме того, можно измерять и другие динамические параметры: логарифмический декремент и амплитуду колебаний. Затем производят динамические испытания контролируемой конструкции из числа серийно выпускаемых изделий, при которых промежуточная опора занимает те же фиксированные положения, что и для эталонной конструкции. Определяя динамические параметры испытуемой конструкции для каждого положения промежуточной опоры Lоп и сопоставляя их с соответствующими динамическими параметрами эталонной конструкции, судят о месте расположения дефекта по длине пролета Lпр испытуемой конструкции (фиг. 1).

Если контролируемая конструкция содержит дефект, то ее динамические параметры отличаются от соответствующих параметров эталонной конструкции. При совпадении промежуточной опоры с сечением испытуемой конструкции, содержащим дефект, или его близком расположении с этой опорой динамические параметры конструкции существенно изменяются, приближаясь к параметрам эталонной конструкции (фиг.2). Таким образом можно выявить как место расположения дефекта, так и близлежащую к нему зону.

Примером практической реализации могут служить результаты испытаний, проведенные с использованием модельного образца прямоугольной пластины из оргстекла размерами 385х87х6 мм. Контролируемый объект устанавливали на опоры и жестко закрепляли по концам. Производили регистрацию колебаний как с дополнительной промежуточной опорой, фиксированно перемещаемой вдоль пластины от одной крайней опоры к другой (фиг.1), так и без нее. После этого в объект контроля вводили дефект и процесс динамических испытаний полностью повторяли. Для регистрации колебаний использовали первичный оптоэлектронный преобразователь вибропереме- щений, модулирующий элемент которого малой массы устанавливали непосредственно в середине пролета пластины. Возбуждение колебаний в пластине осуществляли бесконтактным способом при помощи электродинамического вибровозбудителя 11075 ("Роботрон"), управляемого через усилитель LV-103 ("Роботрон") низкочастотным генератором Г6-26. Для измерения величин частот и амплитуд колебаний использовали частотомер Ч3-33, цифровой вольтметр В7-27А и осциллограф С1-83.

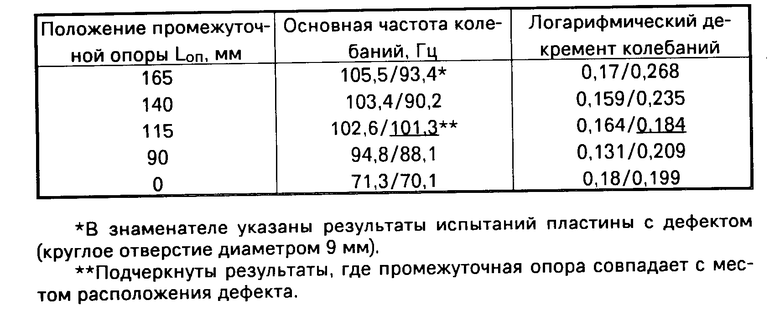

Результаты динамических испытаний приведены в таблице.

Анализ результатов, приведенных в таблице, показывает:

для пластины с дефектом основная частота колебаний ниже, а логарифмический декремент колебаний выше, чем для эталонной пластины;

при совпадении промежуточной опоры с дефектом в пластине динамические параметры ее наиболее близки к соответствующим параметрам эталонной пластины.

Таким образом, при использовании предлагаемого способа в процессе неразрушающих динамических испытаний может быть выявлено место расположения дефекта по длине контролируемой строительной конструкции.

Использование: неразрушающие методы контроля качества строительных конструкций. Сущность изобретения: закрепляют концы конструкции на опорах. Дополнительную промежуточную опору перемещают между концевыми опорами, фиксируют в заданных положениях, определяя в них логарифмический декремент затухания. Место дефекта определяют по положению промежуточной опоры, при котором динамические параметы испытуемой и эталонной конструкций близки друг другу. 2 ил. 1 табл.

СПОСОБ ИСПЫТАНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, заключающийся в закреплении на опорах концов конструкции, возбуждении в ней свободных колебаний, определении изменения основной частоты свободных колебаний в качестве динамического параметра и сравнении его с соответствующим параметром эталонной конструкции, отличающийся тем, что устанавливают на конструкции дополнительную промежуточную опору, перемещают ее между крайними опорами и фиксируют в заданных положениях, в которых дополнительно определяют в качестве динамического параметра логарифмический декремент затухания, который также сравнивают с соответствующим динамическим параметром эталонной конструкции, а место дефекта определяют по положению промежуточной опоры, при котором динамические параметры испытуемой и эталонной конструкции близки друг к другу.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля жесткости на изгиб железобетонных элементов | 1989 |

|

SU1640595A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1991-11-12—Подача