Изобретение относится к химической технологии, а именно, к процессам извлечения шламов, содержащих металлы платиновой группы, с поверхностей аппаратуры, включая внутренние и внешние поверхности теплообмена, газоходы, штуцера, тарелки, шамотную кладку и т.п.

Известно, что в результате длительной эксплуатации агрегатов в производствах, использующих катализаторы платиновой группы, на поверхностях теплообмена пароперегревателей, котлов, экономайзеров и теплообменников происходит накопление платиноидов в основном за счет конденсации паров их оксидов, которая протекает весьма интенсивно в области температур от 500 до 200oС [1] После, например, пятилетней эксплуатации агрегатов производства неконцентрированной азотной кислоты мощностью порядка 1200 г НN03 за сутки (в пересчете на 100%-ную кислоту) только на трубчатках пароперегревателя, котла и экономайзера может осесть до 50 и более килограммов платиноидов. Одновременно ржавчина и окалина, всегда присутствующая как на трубчатках, так и на внутренних стенках корпусов аппаратуры, улавливает микроскопические частицы шлама, содержащие платиноиды, отделяющиеся от катализаторов при их эксплуатации; часть этих частиц оседает в труднодоступных местах и не может быть удалена оттуда механическим путем. Некоторая часть шлама оседает в виде плотных осадков на трубах холодильников-конденсаторов, тарелках колонной аппаратуры, в переливах, конденсаторах, стенках и днищах хранилищ готовых продуктов.

Известен способ выделения металлов платиновой группы с поверхности отработанных трубчатых теплообменников на медноникелевых завода, где предусмотрена технология извлечения попутных Рt-металлов из медноникелевых руд [2] Извлечение металлов платиновой группы при этом производят следующим образом. Первоначально обогащенную руду загружают в конвертор вместе с металлическим ломом, содержащим платиноиды, и проводят плавку. После ее завершения платиноиды переходят в медноникелевый концентрат, железо, хром и другие примеси уходят в шлак, куда уходит и часть платиноидов. Концентрат повторно переплавляют в конверторе, а затем рафинированием разделяют медь и никель. При электролизе никеля выделяются шламы, содержащие платиноиды. Эти шламы прокаливают, обрабатывают серной кислотой. Вторичным электролизом и другими способами удаляют неблагородные металлы и доводят содержание платиноидов в концентрате до 68% Дальнейшее обогащение и разделение платиноидов на Рt, Rh, Ru, Pd производят традиционно известными способами.

Недостатком этого способа является низкий коэффициент возврата платиноидов, возможность их извлечения только из использованного, списанного оборудования и невозможность применения способа к эксплуатируемым агрегатам.

Наиболее близким к предлагаемому способу извлечения шламов, содержащих платиноиды, с поверхностей, является способ, включающий обработку поверхностей водным раствором абсорбента кислоты с последующей обработкой этих поверхностей водным раствором пероксида водорода [3] прототип.

Недостатком этого способа при отмывке поверхностей аппаратуры является заметное воздействие используемого абсорбента на углеродистую сталь, приводящее к коррозии.

Другим недостатком этого способа является выделение значительных количеств газообразного водорода при воздействии крепкой кислоты и окислителя на углеродистую сталь, что делает процесс удаления платиноидов взрывоопасным.

Задачей изобретения является сохранение высокой эффективности извлечения шламов, содержащих металлы платиновой группы при уменьшении воздействия абсорбентов на поверхности, откуда они извлекаются с одновременным повышением безопасности ведения процесса извлечения.

Поставленная задача решается способом извлечения металлов платиновой группы с внутренних поверхностей аппаратов или ее деталей, включающим обработку поверхностей водным раствором абсорбента, причем обработку осуществляют путем циркуляции водного раствора абсорбента при скоростном напоре раствора в зоне воздействия потока на поверхность аппаратов в пределах 10-5 -20 Па с последующим извлечением отделившегося шлама, содержащего металлы платиновой группы при помощи фильтрования. При этом в водный раствор абсорбента вводят диспергированный воздух при скорости его потока в зоне воздействия раствора на поверхность аппаратов в интервале 0,1-10 м/с, а в качестве абсорбента в растворах используют соединения из группы: едкий натр, едкое кали, аммиачная селитра, триаммонийфосфат натрия, соляная, фосфорная, щавелевая, муравьиная, уксусная кислоты, амины.

Сущность предлагаемого способа заключается в том, что при осуществлении циркуляции растворов абсорбента этот раствор ослабляет адгезию отложений шлама к металлическим и неметаллическим поверхностям, разрыхляя эти отложения. При определенных условиях дисперсный поток воздуха, вводимый непосредственно в зоны накопления шламов, вызывает вибрацию или всего аппарата, или определенных его частей или группы деталей при их свободной загрузке в сосуде, что в свою очередь способствует отделению от поверхностей агломератов шламов, которые удаляются из циркулирующего раствора фильтрованием. При этом применение кислых растворов абсорбентов, наиболее часто используемых для извлечения, становится безопасным, вводимое количество дисперсного воздуха разбавляет выделяющийся при обработке стальных поверхностей водород настолько сильно, что конденсации последнего в любой точке установки никогда не превышают нижнего предела взрываемости.

Необходимость поддерживать концентрацию водорода ниже нижнего предела взрываемости обуславливает нижний предел скорости воздуха в зонах извлечения шлама, верхний предел обусловлен слишком сильным уносом и вспениванием раствора.

Дисперсный поток воздуха в растворе абсорбента создают различным образом, подавая в нижнюю часть циркулирующего слоя абсорбента непрерывно или периодически (пульсирующим способом) воздух через специально органированные сопла или распределительные устройства с отверстиями для выдоха воздуха; воздух может подаваться равномерно или неравномерно по сечению аппарата, прямо- или противотоком по отношению к движению жидкости или вводится в слой жидкости с одной или несколькими струями этой жидкости таким образом, чтобы слой жидкости вспенивался в зонах извлечения шлама.

Пример 1 (по прототипу). Внутреннюю полость контактного аппарата агрегата АК-72м мощностью ≈ 1200 т/сут HN03 в пересчете на 100%-ную, содержащую трубчатки пароперегревателя и котла утилизатора заливают 10%-ным водным раствором щавелевой кислоты. Через 10 ч раствор сливают, заполняют полость 5% -ным водным раствором Н2О2 и также сливают через 10 ч. Слитые растворы фильтруют, извлекая 96% платиноидов. При обработке этими растворами под верхним конусом контактного аппарата накапливается недопустимо высокое количество водорода, содержащего взрывоопасную ситуацию. Трубчатки пароперегревателя и котла подвергаются заметной коррозии, особенно по сварочным швам.

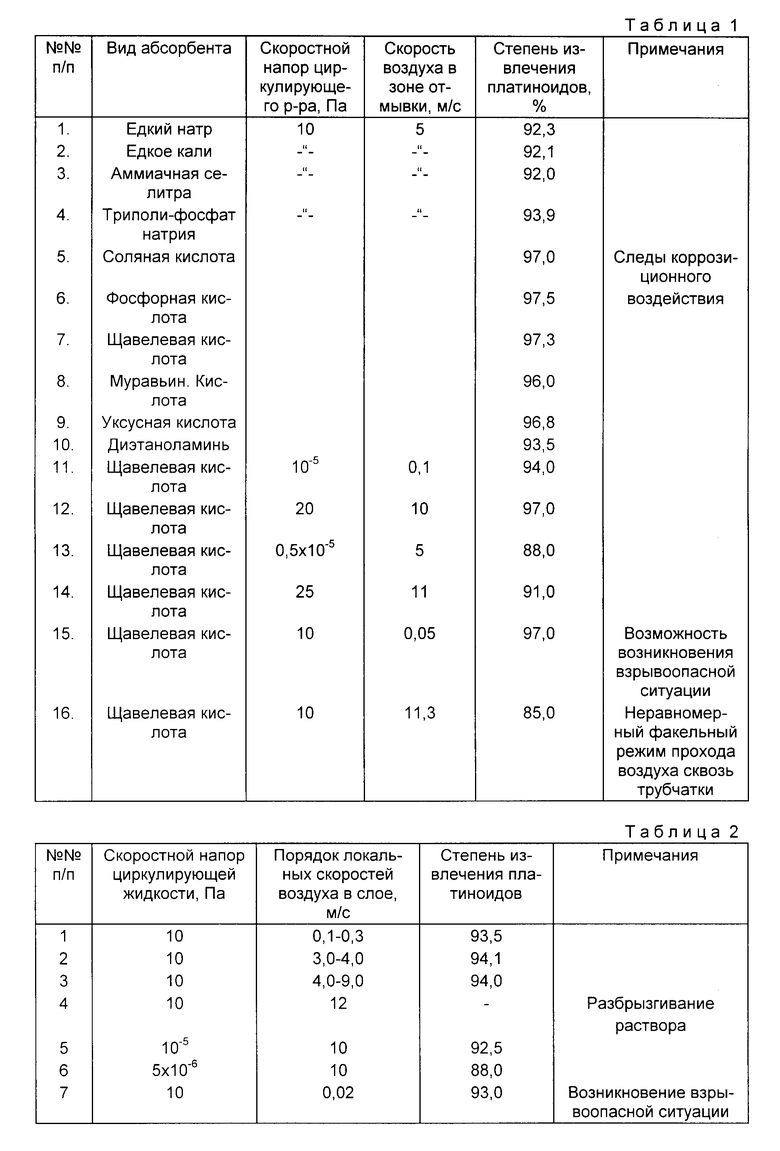

Пример 2 (по предлагаемому изобретению). В нижнюю часть контактного аппарата из примера 1, заполненного водным раствором соответствующего абсорбента (см. табл.1) с концентрацией 8 мас. который циркулирует с различными скоростными напорами через этот аппарат и систему фильтров грубой и тонкой очистки по распределителям в виде концентрически расположенных перфорированных труб, подается воздух, проходящий в виде пузырьков через трубчатки котла-утилизатора и пароперегревателя и в зазоры между стенками контактного аппарата и трубчатками. Направление циркуляции раствора: прямо- и противоток по отношению к воздуху. Время циркуляции 24 ч. Результаты извлечения представлены в табл.1.

Пример 3. Отрезки труб из теплообменных поверхностей пароперегревателя, котла-утилизатора и экономайзера, а также трубы, отрезки труб холодильника-конденсатора демонтированного агрегата неконцентрированной азотной кислоты, работавшего по комбинированной схеме, помещены навалом в сосуд и залиты 8% -ным водным раствором щавелевой кислоты. После начала реакции взаимодействия кислоты с металлом, определяемого по наличию пузырьков выделяющегося водорода, содержимое сосуда, находящегося под слоем раствора, обрабатывают струей этого раствора, забираемого насосом со дна сосуда, циркулирующего через сосуд и систему фильтров, и вертикально или под углом падающей на свободную поверхность раствора. При определенной скорости подачи струи содержимое сосуда в месте извлечения шламов интенсивно вспенивается, и обрезки труб начинают вибрировать, совершая хаотические движения внутри слоя раствора, который равномерно вспенен по всей своей толщине воздухом, захватываемым струей. Циркуляция раствора в системе сосуд-фильтр-насос-струя осуществляют в течение 4 ч. При равномерном вспенивании циркулирующего раствора шлам удаляется практически полностью как с внешних поверхностей обрезков труб, извлеченных из контактного аппарата, так и из внутренних поверхностей труб холодильника-конденсатора. При небольших скоростях струй жидкость не вспенивается, процесс извлечения происходит неинтенсивно, у поверхности абсорбента в сосуде возможно образование взрывоопасной ситуации. При скорости ввода струй выше оптимальной ведение процесса извлечения затрудняется из-за разбрызгивания слоя абсорбента, вместо вспененного слоя имеет место зона брызг, причем процесс извлечения шлама с внутренних поверхностей труб фактически прекращается.

Результаты экспериментов по примеру 3 показаны в табл.2. В опытах диаметр сосуда 1 м, глубина слоя абсорбента 0,3 м; обрезки стальных труб 38 х 2,5 мм длиной от 0,2 до 0,3 м размещены слоем непосредственно под свободной поверхностью абсорбента. Нисходящая струя абсорбента из сопла подается на свободную поверхность жидкости; точка ввода струи в слой изменяется перестановкой сопла в другие позиции над поверхностью жидкости. Косвенными экспериментами было показано, что локальные скорости воздуха в загрузке, через которую циркулировал раствор, находились в пределах 0,1-10 м/с. Эту скорость изменяли варьированием расхода струи раствора, подаваемого в слой.

Из анализа табл. 1 и 2 ясно, что максимальный эффект извлечения металлов платиновой группы достигается в указанных пределах напоров циркулирующего через обрабатываемые поверхности раствора абсорбентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидродинамической очистки поверхностей химико-технологической аппаратуры от шламов, содержащих металлы платиновой группы | 2017 |

|

RU2639371C1 |

| Способ гидродинамической очистки поверхностей химико-технологической аппаратуры от шламов, содержащих металлы платиновой группы | 2018 |

|

RU2681189C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ШЛАМА, СОДЕРЖАЩЕГО МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2245383C1 |

| Способ гидродинамической очистки поверхностей химико-технологической аппаратуры от шламов, содержащих металлы платиновой группы | 2021 |

|

RU2758964C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ХИМИЧЕСКОЙ АППАРАТУРЫ ОТ ШЛАМОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1996 |

|

RU2082510C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ШЛАМА, СОДЕРЖАЩЕГО МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2002 |

|

RU2221061C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ШЛАМОВ, СОДЕРЖАЩИХ ПЛАТИНОИДЫ, С ПОВЕРХНОСТЕЙ АППАРАТОВ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК (ВАРИАНТЫ) | 2002 |

|

RU2202635C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2119889C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ХИМИЧЕСКОЙ АППАРАТУРЫ ОТ ШЛАМОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1997 |

|

RU2127158C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ | 2009 |

|

RU2417840C1 |

Изобретение относится к химической технологии, а именно к процессам извлечения шламов, содержащих металлы платиновой группы. Способ предусматривает извлечение металлов платиновой группы с внутренних поверхностей агрегатов, использующих катализаторы на основе платиноидов, и включает обработку этих поверхностей водным раствором абсорбента путем циркуляции водного раствора при скоростном напоре в зоне воздействия в пределах 10-5 - 20 Па с последующим извлечением отделившегося шлама при помощи фильтрации. 2 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Караваев М.М., Засорин А.П., Клешев Н.Ф | |||

| Катализаторы окисления аммиака | |||

| - М.: Химия, 1983 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологический регламент производства рафинированных меди и никеля на Мончегорском ПО "Североникель", 1991 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Заявка Японии N 5614424, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-07-10—Публикация

1996-04-25—Подача