Настоящее изобретение относится к способам конверсии аммиака на двухступенчатых каталитических системах и может быть использовано преимущественно в производствах азотной и синильной кислот, а также гидроксиламинсульфата.

Наиболее близким к предлагаемому техническому решению является изобретение, объект которого - именно способ двухступенчатой конверсии аммиака. Этот способ осуществляют путем пропускания газовой смеси, включающей аммиак и кислородосодержащий газ, сквозь двухступенчатую каталитическую систему, в которой первой ступенью по ходу газовой смеси является слой платиноидных сеток, а второй ступенью - слой неплатиноидного оксидного катализатора. Данный способ-прототип применяют для окисления NH3 в NO. Слой неплатиноидного оксидного катализатора выполняют в виде нерегулярно уложенных гранул, содержащих 90 - 95% Fe2O3 и 10 - 15% Cr2O3 [1].

Недостаток способа - потери платиноидов и малый срок службы двухступенчатой каталитической системы.

Однако давно известно, что при движении любого газового потока по каналам, в нем возникают звуковые колебания. При совпадении частоты этих колебаний с собственными частотами этих колеаний первой и второй ступеней каталитической системы, или элементов корпуса реактора могут возникать резонансные явления, которые ведут к снижению степени конверсии NH3 до целевого продукта, повышению потерь платиноидов, ускоренному выходу каталитической системы и реактора из строя. Чем ближе рабочая скорость газового потока к скорости звука в нем в этих условиях, тем выше интенсивность звуковых колебаний в канале. Подобные явления неоднократно наблюдались на реакторах окисления NH3 до NO в производстве азотной кислоты фирмы Du Pont, эксплуатировавшихся в г. г. Кемерово, Чирчик, Северодонецк.

Основная задача, на решение которой направлено настоящее изобретение, заключается в повышении степени конверсии NH3 до целевого продукта (NO в производстве азотной кислоты и гидроксиламинсульфата и HCN в производстве синильной кислоты), снижении потерь платиноидов и увеличении срока службы двухступенчатой каталитической системы.

Данная задача достигается в способе конверсии аммиака путем пропускания газовой смеси, включающей аммиак и кислородосодержащий газ, сквозь двухступенчатую каталитическую систему, в которой первой ступенью по ходу газовой смеси является слой платиноидных сеток, а второй ступенью - слой сотового оксидного неплатиноидного катализатора, причем в струях газовой смеси, двигающихся по сотовым каналам катализатора второй ступени, поддерживают отношение средней рабочей скорости к скорости звука в этих условиях (данное отношение называют критерием или числом Маха) в интервале 4,8 • 10-4 - 0,024. Дополнительные отличия предлагаемого способа состоят в том, что на первой ступени конвертируют 86 - 97% от общего количества перерабатываемого аммиака, в качестве катализаторов первой и второй ступени используют составы катализаторов, выбранные из ряда:

Первая ступень:

Pt - 92,5, Pd - 4, Rh - 3,5%;

Pt - 81, Pd - 15, Rh - 3,5, Ru - 0,5%;

Pt - 92,5, Rh - 7,5%;

Pt - 95, Rh - 5%;

а также катализатор и сорбент платиноидов состава Pd - 95, Ni - 5%;

Вторая ступень:

Fe2O3 - 92, Cr2O3 - 8%;

Fe2O3 - 89,5, ZrO2 - 5, MgO - 5, ZrBaO - 0,5%;

Fe2O3 - 79, Al2O3 - 20, MgO - 1%;

Fe2O3 - 79,7, Al2O3 - 20, V2O5 - 0,3%;

перовскит (Ca0,1, La0,9, MnO3) - 90, Al2O3 - 8, SiO2 - 2%;

Катализаторы, используемые на первой ступени, описаны, например, в источнике информации [2]. Различные неплатиноидные оксидные катализаторы, используемые на второй ступени конверсии аммиака, известны и описаны в авторских свидетельствах [1, 3, 4] и в патенте США N 4812300, кл. C 01 B 21/26 [5].

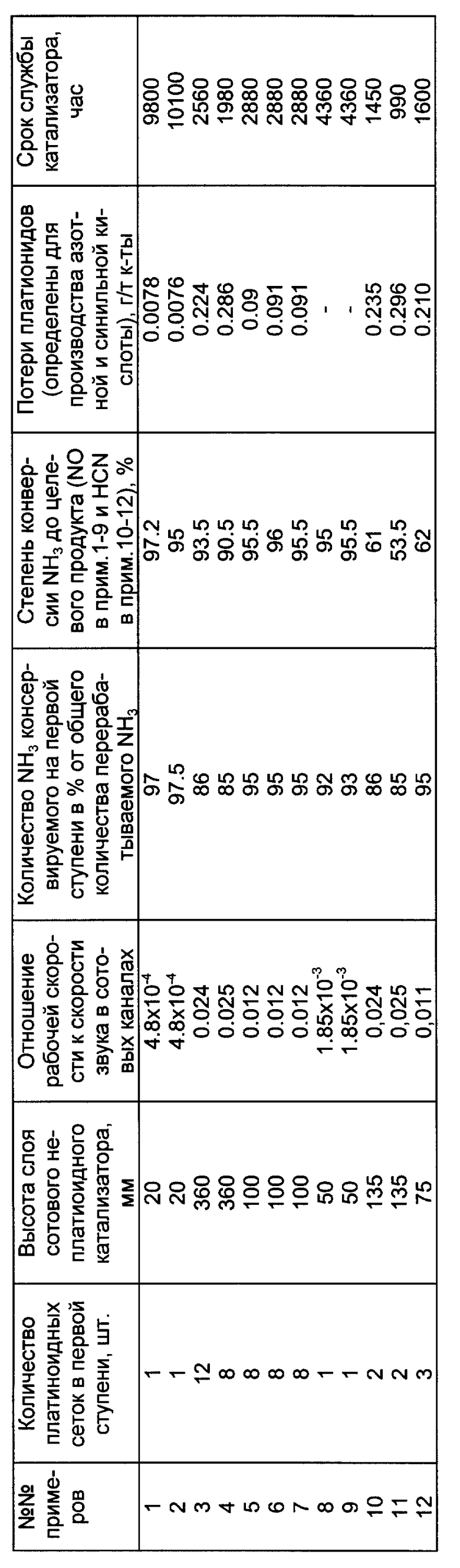

Предлагаемый способ описывается примерами. В примерах 1 - 7 описаны способы окисления NH3 кислородом воздуха до целевого продукта - NO применительно к производству азотной кислоты. В примерах 8, 9 описаны способы окисления NH3 кислородом воздуха до целевого продукта - NO применительно к производству гидроксиламинсульфата. И, наконец, в примерах 10 - 12 описаны способы конверсии NH3 до целевого продукта HCN применительно к производству синильной кислоты.

Пример 1 (нижний предел по п.1 и верхний предел по п.2 формулы изобретения).

Испытания проводили на пилотной установке с реактором конверсии аммиака квадратного сечения 200 • 200 мм при атмосферном давлении и температуре каталитической системы 850oC. Катализатор первой ступени - одна тканая сетка из сплава Pt - 95 и Rh - 5%, 1024 отверстия на 1 см2, диаметр проволоки 0,092 мм. Сотовый катализатор второй ступени имел состав Fe2O3 - 92, Cr2O3 - 8% [1] . Сотовый канал квадратного сечения 10 х 10 мм. Концентрация NH3 в аммиачно-воздушной смеси 10%. Отношение средней рабочей скорости в каждой струе газовой смеси, двигающейся по сотовому каналу, - 0,325 м/с к скорости звука в этих условиях 673,6 м/с равно 4,8 • 10-4. Количество NH3, конвертируемого на первой ступени, составляет 97% от общего количества перерабатываемого NH3. Степень конверсии NH3 до NO, потери платиноидов и срок службы катализатора первой ступени, а также другие данные приведены в таблице.

Пример 2 (ниже нижнего предела по п.1 и выше верхнего передела по п.2 формулы изобретения).

Процесс ведут так же, как в примере 1, с тем отличием, что отношение средней рабочей скорости в каждой струе 0,318 м/с к скорости звука равно 4,7 • 10-4. При этом количество NH3, конвертируемого на первой ступени, составляет 97,5% от общего количества перерабатываемого NH3.

Из сравнения представленных в таблице результатов примера 1 (по предлагаемому способу) с результатами примера 2 видно, что при выходе в примере 2 за нижний предел параметра по п.1 формулы изобретения интенсивность звуковых колебаний в сотовом канале с очевидностью уменьшается и срок службы катализатора первой ступени естественно немного возрастает с 9800 до 10100 ч. Однако при этом степень конверсии NH3 до NO существенно снижается с 97,2 до 95%, что соответствует перерасходу NH3 на 1 т NHO3, равному 6,6 кг NH3/NHO3 или при минимальной цене NH3 не менее 0,79 $/т NHO3.

Пример 3 (верхний предел по п.1 и нижний предел по п.2 формулы изобретения).

Испытания проводили на пилотной установке с реактором для конверсии аммиака, имеющим рабочий диаметр каталитической системы - 125 мм. В испытаниях использовали 12 тканых платиноидных сеток из проволоки диаметром 0,092 мм, с числом отверстий 1024 на 1 см2, имеющих состав платиноидного сплава: Pt - 81, Pd - 15, Rh - 3,5 и Ru - 0,5%; катализатор второй ступени имел состав Fe2O3 - 89,5, ZrO2 - 5, MgO - 5 и ZrBaO - 0,5% [3]. Сотовый канал квадратного сечения 3,1 х 3,1 мм. Абсолютное давление 0,6 МПа, концентрация NH3 - 10 об.%, температура каталитической системы - 900oC. Отношение средней рабочей скорости в сотовых каналах - 16,6 м/с к скорости звука в этих условиях 691,3 с/с равно 0,024. Количество NH3, конвертируемого на первой ступени, составляет 86% от общего количества перерабатываемого NH3. Другие результаты приведены в таблице.

Пример 4 (выше верхнего предела по п.1 и ниже нижнего предела по п.2 формулы изобретения).

Процесс ведут так же, как в примере 3, с тем отличием, что отношение средней рабочей скорости в каждой газовой струе 17,3 м/с к скорости звука равно 0,025. При этом количество NH3, конвертируемого на первой ступени, составляет 85% от общего количества перерабатываемого NH3.

Из сравнения представленных в таблице результатов примера 3 (по предлагаемому способу) с результатами примера 4 видно, что при выходе в примере 4 за верхний предел параметра интенсивность звуковых колебаний в сотовом канале катализатора резко возрастает, что приводит к существенному снижению степени конверсии NH3 до NO с 93,5 до 90,5% и уменьшению срока службы катализатора первой ступени с 2560 до 1980 ч, а также к значительному возрастанию потерь платиноидов с 0,224 по 0,286 г/1т NHO3.

Примеры 5 - 7 (внутри предложенных интервалов режимных параметров по п. п. 1, 2 формулы изобретения).

Процесс ведут так же, как в примере 3, с тем отличием, что отношение средней рабочей скорости в каждой газовой струе 8,3 м/с к скорости звука равно 0,012. При этом количество NH3, конвертируемого на первой ступени, составляет 95% от общего количества перерабатываемого NH3. Кроме того, в этих примерах использовали 8 платиноидных сеток. В примере 5 использовали 6 сеток состава: Pt - 92,5, Pd - 4 и Rh - 3,5% и две последние сетки состава: Pd - 95, Ni - 5%; а также катализатор второй ступени состава: Fe2O3 - 79, Al2O3 - 20, MgO - 1% [4]. В примерах 6, 7 использовали 6 сеток состава: Pt - 92,5, Rh - 7,5 и две последние сетки состава: Pd - 95, Ni - 5%; причем в примерах 6 и 7 использовали катализатор второй ступени следующих составов соответственно: Fe2O3 - 79,7, Al2O3 - 20 и V2O5 - 0,3% и перовскит - 90, Al2O3 - 8 и SiO2 - 2%. Особо отметим, что в примерах 5 - 7 две последние сетки из сплава Pd - 95, Ni - 5% играли роль как катализатора, так и сорбента платиноидов. Полученные результаты приведены в таблице.

Примеры 8, 9 (внутри предложенных интервалов режимных параметров по п.п. 1, 2 формулы изобретения).

В испытаниях использовали пилотную установку с реактором, имеющим рабочий диаметр каталитической системы - 125 мм. В этих примерах в качестве исходной газовой смеси использовали смесь следующего состава: NH3 - 14,2, H2O - 66,2, O2 - 19,1 и N2 - 0,5 об.%. Абсолютное давление в реакторе - 0,14 МПа. Состав газа после каталитической системы: NH3 - 0,6, NO - 13, H2O - 83,2, O2 - 2,7 и N2 - 0,5 об.%; температура каталитической системы - 925oC. В качестве первой ступени применяли одну сетку из сплава Pt - 92,5 и Rh - 7,5%. В качестве второй ступени в примерах 8, 9 использовали катализаторы следующих составов соответственно: Fe2O3 - 79, Al2O3 - 20, MgO - 1% [4]; Fe2O3 - 79,7, Al2O3 - 20, V2O5 - 0,3%. Сотовый канал имел квадратное сечение 5 х 5 мм. Отношение средней рабочей скорости в сотовых каналах - 1,3 м/с к скорости звука в этих условиях 701 м/с равно 1,85 • 10-3. Полученные результаты приведены в таблице.

Пример 10 (верхний предел по п.1 и нижний предел по п.2 формулы изобретения).

В испытаниях использовали пилотную установку с реактором, имеющим рабочий диаметр 125 мм. В качестве исходной газовой смеси использовали смесь следующего состава: NH3 - 11, CH4 - 10, O2 - 16% и N2 - остальное. Давление - атмосферное. Состав газа после каталитической системы: HCN - 6,5, NH3 - 2,5, CO - 4,0, CO2 - 0,3, CH4 - 0,5, H2 - 7,6, H2O - 23,1, O2 - 0,1 и N2 - остальное; температура каталитической системы - 1030oC. В качестве первой ступени применяли две сетки из сплава Pt - 92,5 и Rh - 7,5%, а в качестве второй ступени использовали катализатор следующего состава: Fe2O3 - 79,7, Al2O3 - 20, V2O5 - 0,3%. Сотовый канал имел квадратное сечение 5 х 5 мм. Отношение средней рабочей скорости в сотовых каналах - 17,64 м/с к скорости звука в этих условиях 735 м/с равно 0,024. Количество NH3, конвертируемого на первой ступени, составляет 86% от общего количества перерабатываемого NH3. Полученные результаты приведены в таблице.

Пример 11 (выше верхнего предела по п.1 и ниже нижнего предела по п.2 формулы изобретения).

Процесс ведут так же, как в примере 10, с тем отличием, что отношение средней рабочей скорости в каждой газовой струе 18,4 с/с к скорости звука равно 0,025. При этом количество NH3, конвертируемого на первой ступени, составляет 85% от общего количества перерабатываемого NH3.

Сравнивая приведенные в таблице результаты, полученные в примере 10 (по предлагаемому способу) и в примере 11, можно сделать выводы, аналогичные вышеприведенным выводам из сравнения результатов примера 3 (по предлагаемому способу) с результатами примера 4.

Пример 12 (внутри предложенных интервалов режимных параметров по п.п. 1, 2 формулы изобретения).

Процесс ведут так же, как в примере 10, с тем основным отличием, что отношение средней рабочей скорости в каждой газовой струе 8,09 с/с к скорости звука равно 0,011. Количество NH3, конвертируемого на первой ступени, составляет 95% от общего количества перерабатываемого NH3. Другие данные и полученные результаты приведены в таблице.

Таким образом, из сравнения примеров 1 и 2, 3 и 4, 10 и 11 видно, что предлагаемый способ позволяет повысить степень конверсии NH3 до NO на 2,2 - 3,0% и степень конверсии NH3 до HCN на 7,5 - 8,5%, увеличить срок службы катализатора первой ступени в 1,29 - 1,62 раза и снизить потери платиноидов в 1,28 - 1,41 раза.

Источники информации

1. SU, авторское свидетельство N 300057, кл. C 01 B 21/26, 1973.

2. Караваев М.М. и др., Каталитическое окисление аммиака, - М.: Химия, 1983, с. 31 - 35.

3. SU, авторское свидетельство N 727209, кл. B 01 J 23/76, 1980.

4. SU, авторское свидетельство N 771958, кл. B 01 J 21/00, 1995, бюл. N 15.

5. US, патент N 4812300, кл. C 01 B 21/26, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2128081C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АММИАКА | 2012 |

|

RU2499766C1 |

| НЕПЛАТИНОИДНЫЙ ОКСИДНЫЙ КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2195366C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| УЛОВИТЕЛЬ ПЛАТИНОИДОВ ИЗ ГАЗОВОЙ СМЕСИ | 2008 |

|

RU2392048C2 |

| ПАКЕТ КАТАЛИЗАТОРНЫХ СЕТОК ДЛЯ КОНВЕРСИИ АММИАКА | 2008 |

|

RU2371248C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2184699C1 |

| Каталитическая система для конверсии аммиака | 2017 |

|

RU2638927C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 2002 |

|

RU2223217C1 |

Изобретение относится к способам конверсии аммиака на двухступенчатых каталитических системах и может быть использовано в производствах азотной и синильной кислот, а также гидроксиламинсульфата. Сущность изобретения заключается в способе конверсии аммиака путем пропускания газовой смеси, включающей аммиак и кислородосодержищий газ, сквозь двухступенчатую каталитическую систему, в которой первой ступенью по ходу газовой смеси является слой платиноидных сеток, а второй ступенью - слой сотового оксидного неплатиноидного катализатора, причем в струях газовой смеси, двигающихся по сотовым каналам катализатора второй ступени, поддерживают отношение средней рабочей скорости к скорости звука в этих условиях в интервале 4,8•10-4-0,024, при этом на первой ступени конвертируют 86-97% от общего количества перерабатываемого аммиака, в качестве катализатора первой и второй ступени используют составы катализатора, выбранные из ряда: первая ступень Pt - 92,5 Pd - 4, Rh - 3,5%; Pt - 81, Pd - 15, Rh - 3,5, Ru - 0,5%; Pt - 92,5, Rh - 7,5%; Pt - 95, Rh - 5%, а также катализатор и сорбент платиноидов состава Pd - 95, Ni - 5%; вторая ступень Fe2O3 - 92, Cr2O3 - 8%; Fe2O3 - 89,5, ZrO2 - 5, MgO - 5, Zr BaO - 0,5%; Fe2O3 - 79, Al2O3 - 20, MgO - 1%; Fe2O3 - 79,7, Al2O3 - 20, V2O3 - 0,3%; перовскид - 90, Al2O3 - 8, SiO2 - 2%. Способ обеспечивает повышение степени конверсии аммиака и снижение потерь платиноидов. 3 з.п. ф-лы, 1 табл.

Pt - 92,5, Pd - 4, Ph - 3,5%;

Pt - 81, Pd - 15, Ph -3,5, Ru - 0,5%;

Pt - 92,5, Ph - 7,5%;

Pt - 95, Ph - 5%,

а также катализатор и сорбент платиноидов состава Pd - 95, Ni - 5%.

Fe2O3 - 92 и Cr2O3 - 8%;

Fe2O3- 89,5, ZrO2- 5, Mg- 5, ZrBaO - 0,5%;

Fe2O3 - 79, Al2O3 - 20, MgO - 1%;

Fe2O3- 79,7, Al2O3 - 20, V2O5 - 0,3%;

перовскит - 90, Al2O3 - 8, SiO2- 2%.

| 0 |

|

SU300057A1 | |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АММИАКА | 1982 |

|

RU1102183C |

| US 3947554, 30.03.76 | |||

| Караваев М.М | |||

| и др | |||

| Каталитическое окисление аммиака | |||

| -М.: Химия, 1983, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1998-10-10—Публикация

1997-11-14—Подача