Изобретение относится к устройствам для нанесения пористых покрытий на непрерывно перемещающуюся ленту методом напыления в вакууме, в частности, для получения высокопористых металлических покрытий на алюминиевой фольге электролитических конденсаторов.

Миниатюризация электролитических конденсаторов требует улучшения их удельных параметров и в первую очередь увеличения удельной емкости фольги. Эффективный путь повышения удельной емкости это увеличение площади поверхности фольги.

Известно устройство для напыления пористых покрытий на ленту, содержащее испаритель в два ролика, выполненных в виде цилиндров и размещенных над испарителем так, что отрезок ленты между роликами расположен под острым углом к вертикальной оси испарителя [1]

В известном устройстве угол падения парового потока на ленту изменяется в пределах от 0 до 80o. Из-за переменного угла конденсации структура металлического покрытия на ленте получается мелкозернистой с преимущественно закрытыми субмикропорами, которые зарастают при окислении материала покрытия кислородом воздуха вне камеры. В результате покрытие обладает незначительной открытой пористостью, определяющей малую площадь поверхности, что не позволяет использовать ее в качестве катода или анода электролитических конденсаторов.

Наиболее близким по технической сущности к изобретению является устройство для напыления пористых покрытий на ленту, содержащее испаритель, направляющие и отклоняющие ролики, выполненные в виде охлаждаемых цилиндров и размещенные над испарителем таким образом, что огибающая их лента образует ломаную линию, включающую отрезки (участки напыления) между направляющими роликами [2]

Такое устройство позволяет получить пористое покрытие на ленте, однако наклонная конденсация испаряемого материала на ленту не обеспечивает прочной связи между покрытием и подложкой, а также между частицами в покрытии, так как адсорбированные на ленте воздух, примеси и загрязнения, теневой эффект, недостаточная для термической активации температура и другие факторы, характерные для осаждения покрытия под острым углом на подложку, ослабляют процессы активации и химического взаимодействия, необходимые для установления прочных химических связей между атомами. Кроме того, на отрезках между нижними направляющими роликами холодная лента попадает в зону высокой температуры, где происходит интенсивный ее разогрев. При этом свободному линейному расширению ленты вдоль направляющих роликов под действием температурной нагрузки препятствуют значительные силы трения между лентой и роликами, определяемые поверхностью охвата роликов лентой, повышенным коэффициентом трения в вакууме и натяжением фольги при перемотке. В результате жесткости ленты (экономически целесообразно использовать для изготовления конденсаторной фольги алюминиевую фольгу толщиной менее 50 мкм и шириной не меньше 200 мм) недостаточно для саморазглаживания, на ней происходит образование складок.

Таким образом и аналог, и прототип имеют общие недостатки низкую пористость и образование складок на ленте.

Данное изобретение устраняет указанные недостатки.

В основу изобретения поставлены следующие задачи:

напыление пористых покрытий на ленту, в котором изменение траектории движения ленты над испарителем позволило бы получить покрытие столбчатой структуры с максимально открытой пористостью и хорошей адгезией пористого покрытия с лентой;

предотвращение складкообразования на ленте шириной более 150 мм.

Техническим результатом изобретения является получение покрытий столбчатой структуры с максимально открытой пористостью, хорошей адгезией пористого покрытия с лентой и предотвращение складкообразования.

При изготовлении конденсаторной фольги методом напыления на обе ее стороны пористых покрытий из вентильных металлов максимальная площадь поверхности покрытия может быть достигнута путем формирования на фольге столбчатой структуры с максимально открытой пористостью. Покрытие столбчатой структуры из вытянутых кристаллитов и блоков кристаллитов (дендритов), разделенных порами в виде разветвленной сети каналов с преимущественно открытым выходом наружу, на алюминиевой фольге можно получить при определенных параметрах процесса напыления. Это, прежде всего, температура конденсации, которая должна быть в пределах 0,25 0,5 температуры плавления испаряемого материала, и угол падения парового потока на фольгу (угол между прямой, соединяющей центр испарителя с любой точкой на фольге, и нормалью к фольге в этой точке), который должен составлять 50±10o.

Технический результат достигается тем, что в устройстве для напыления пористых покрытий на ленту, содержащем испаритель, направляющие (верхние и нижние) и отклоняющие ролики, выполненные в виде охлаждаемых цилиндров и установленные над испарителем таким образом, что огибающая их лента образует ломаную линию, включающую отрезки ленты (участки напыления) между направляющими роликами, отрезки ленты между верхними направляющими роликами размещены над испарителем таким образом, что прямая, соединяющая центр испарителя с любой точкой любого из этих отрезков, составляет угол 40 - 60o с нормалью к отрезку в этой точке, а отрезки ленты между нижними направляющими роликами размещены над испарителем так, что прямая, соединяющая центр испарителя с любой точкой любого из этих отрезков, составляет угол до 10o с нормалью к нему в этой точке, причем нижние направляющие ролики выполнены с пазами шевронной формы на цилиндрической поверхности роликов.

На достижение технического результата увеличение поверхности пористого покрытия на ленте за счет формирования столбчатой структуры с максимально открытой пористостью и хорошей адгезией покрытия к ленте влияет конструктивное размещение роликов, выполненных в виде охлаждаемых цилиндров, над испарителем, обеспечивающее движение ленты по определенной ломаной траектории. При этом на отрезках ленты между нижними направляющими роликами угол конденсации потока металлического пара из испарителя составляет до 10o. В этих условиях температура конденсации составляет >0, 5 температуры плавления испаряемого материала, на ленте активно протекают процессы термической активации и химического взаимодействия между атомами покрытия и подложки, устанавливаются прочные химические связи между атомами, что обеспечивает хорошую адгезию покрытия к ленте. На этих отрезках ленты наносят тонкий адгезионный подслой. Отрезки ленты между верхними направляющими роликами установлены таким образом, что паровой поток конденсируется на адгезивный подслой под острым углом конденсации, составляющим 40-60o. Температура конденсации составляет при этом 0,25 0,5 температуры плавления испаряемого материала, что в сочетании с наклонной конденсацией обеспечивает получение высокопористого слоя столбчатой структуры из вытянутых кристаллитов и блоков кристаллитов (дендритов), разделенных порами в виде разветвленной сети каналов с преимущественно открытым выходом наружу. На этих отрезках последовательно получают высокопористый слой покрытия требуемой толщины, имеющий максимальную площадь поверхности.

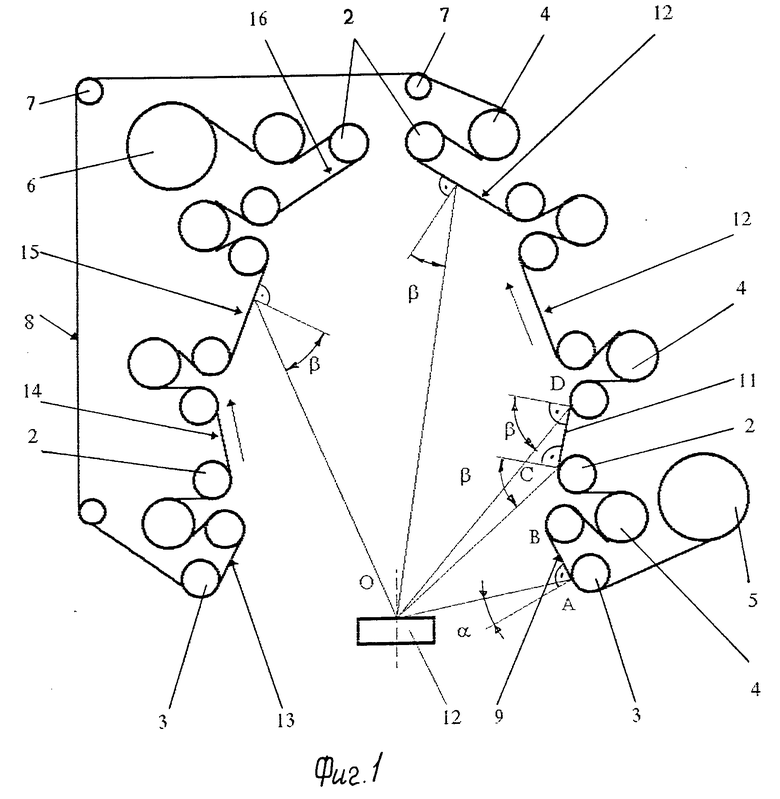

На устранение складкообразования на широкой ленте влияет конструктивное исполнение нижних направляющих роликов, размещенных над испарителем в зоне прямой конденсации потока металлического пара на ленту. Исполнение этих роликов с шевронными пазами на цилиндрической поверхности позволяет разглаживать ленту от середины к краям за счет составляющих силы натяжения ленты при ее перемотке, направленных от центра шевронов к периферии.

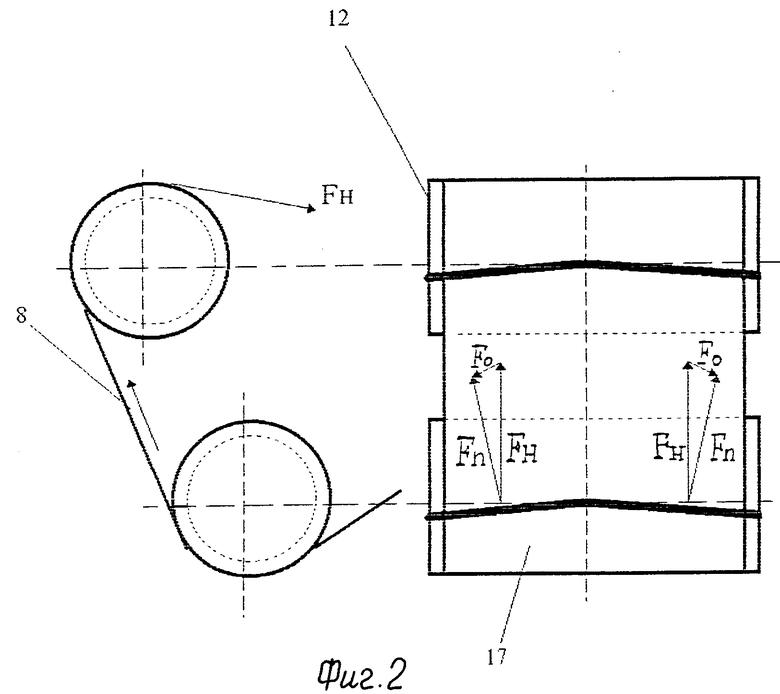

На фиг. 1 изображена схема устройства для напыления двухстороннего пористого покрытия на непрерывно перемещающуюся ленту. На фиг. 2 изображены в двух проекциях два нижних направляющих ролика с шевронными пазами на цилиндрической поверхности.

Устройство (фиг. 1) содержит вакуумную камеру (на схеме не показана), испаритель 1, верхние направляющие ролики 2, нижние направляющие ролики 3, отклоняющие ролики 4, вал размотки 5, вал намотки 6 и ролики 7. Направляющие ролики 2, 3 и отклоняющие ролики 4 выполнены в виде охлаждаемых цилиндров и установлены над испарителем 1. Лента 8, огибая направляющие 2, 3 и отклоняющие 4 ролики, образует ломаную линию, включающую отрезки ленты 9, 10, 11, 12 и симметрично расположенные им относительно вертикальной оси испарителя 1 отрезки 13, 14, 15 и 16. При этом прямая, проведенная из центра испарителя 1 в любую точку отрезков 9 и 13, составляет угол α 0 10o с нормалью к соответствующему отрезку в этой точке. В частности, угол a между прямой OA и нормалью к отрезку AB в точке A составляет a 10o. Прямая, проведенная из центра испарителя 1 в любую точку отрезков 10, 11, 12, 14, 15 и 16, составляет угол b 40 60o с нормалью к соответствующему отрезку в этой точке. Так угол между прямой OC и нормалью к отрезку CD в точке C равен b 40o, а угол между прямой OD и нормалью к отрезку CD в точке D равен b 60o. Нижние направляющие ролики 3, образующие отрезки 9 и 13, выполнены с шевронными пазами 17 на цилиндрической поверхности (фиг. 2). Отрезок ленты 8 огибает отрезок 9 между роликами 3. При перемотке ленты 8 на отрезке 9 на нее действует сила натяжения ленты Fн, которая имеет нормальную Fn составляющую и осевую составляющую Fo, направленную вдоль шевронов.

Устройство работает следующим образом.

В вакуумной камере (не показана) устройства (фиг. 1) испаритель 1 под действием нагрева (например, электронно-лучевого) генерирует поток металлического пара, распространяющийся по всей полусфере над испарителем 1. Лента 8 непрерывно перематывается с вала размотки 5 через нижние направляющие ролики 3, верхние направляющие ролики 2 с отклоняющими роликами 4 и ролики 7 на вал намотки 6. С вала размотки 5 холодная лента 8 поступает в зону напыления на отрезке 9 между охлаждаемыми роликами 3. Металлический пар из испарителя 1 конденсируется на отрезке 9 под углом конденсации от 0o до 10o, что позволяет получить на ленте адгезионный подслой. При этом благодаря шевронным пазам 17 на цилиндрической поверхности нижних направляющих роликов 3 происходит разглаживание ленты 8 от середины к краям за счет действия составляющей Fo силы натяжения ленты Fн (фиг. 2). Затем лента 8 охлаждается на ролике 4 и поступает в зону напыления на участках 10, 11, 12, где пар из испарителя 1 конденсируется под углом конденсации от 40o до 60o. На этих участках последовательно наносится высокопористый слой покрытия с промежуточным охлаждением ленты 8 от перегрева на роликах 4. Далее лента 8 поступает по роликам 7 в зону напыления покрытия на другую сторону ленты 8. Траектория движения ленты 8 в этой зоне и последовательность нанесения слоев аналогична вышеописанной. После охлаждения на ролике 4 лента 8 наматывается на вал 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА ЛЕНТУ | 2006 |

|

RU2310697C1 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА ЛЕНТУ (ВАРИАНТЫ) | 2006 |

|

RU2337179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ ФОЛЬГИ (ВАРИАНТЫ) И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 1996 |

|

RU2098878C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ФОЛЬГИ И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2006 |

|

RU2313843C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ФОЛЬГИ И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2009 |

|

RU2400851C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2098891C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКАРИФИКАТОРОВ | 2001 |

|

RU2221503C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2004 |

|

RU2274925C1 |

Устройство для напыления пористых покрытий на ленту методом вакуумного напыления содержит вакуумную камеру, испаритель, верхние, нижние направляющие ролики и отклоняющие ролики для транспортировки ленты. Технический результат изобретения - получение на широкой ленте (шириной более 150 мм) столбчатой структуры покрытия с максимальной пористостью без складкообразования на ленте. Технический результат обусловлен расположением рабочих отрезков ленты таким образом, что угол падения парового потока на фольгу равен 40 - 60o, а на входе и выходе из области напыления угол падения составляет до 10o, причем на цилиндрической поверхности направляющих роликов выполнены пазы шевронной формы. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4546725, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ СМОЛ | 0 |

|

SU205192A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-08-20—Публикация

1996-04-03—Подача