Изобретение относится к технологии изготовления электролитических конденсаторов, в частности к катодной фольге для электролитических конденсаторов и способу получения.

Известны технические решения изготовления катодной фольги электролитического конденсатора методом вакуумного напыления титана на алюминиевую фольгу (заявки на патенты Японии 62-26993, 61-25435, 60-98745, 58-40985, 60-55543, 60-6021515, 58-109840, 61-246837). В этих технических решениях используется способ вакуумного напыления на травленую алюминиевую фольгу пленки титана в атмосфере инертного газа при толщине пленки 0,2-5,0 мкм. При этом поверхность основы предварительно травится мокрым или сухим способом для придания поверхности алюминиевой основы свойств несущей поверхности.

Такой способ получения фольги обладает несколькими недостатками. Во-первых, перед напылением титана на алюминиевую фольгу необходимо предварительно предать свойства несущей поверхности - создать микрорельеф путем мокрого или сухого травления. Во-вторых, напыление титана осуществляют в инертных газах, однако, при извлечении из вакуумной камеры, титан покрытия окисляется кислородом воздуха с образованием пленки оксидов титана, что приводит со временем к заращиванию пор и уменьшению удельной емкости.

Наиболее близким является решение, представленное в патенте РФ №2098878, Н 01 G 9/00, H 01 G 9/058, H 01 G 9/042. По этому патенту способ изготовления катодной фольги заключается в нанесении на алюминиевую основу пористого слоя титана методом вакуумного напыления путем электронно-лучевого испарения титана при непрерывном перемещении алюминиевой фольги над испарителем на расстоянии от 300 до 700 мм и угле падения парового потока на алюминиевую фольгу 40°÷60°, причем давление в вакуумной камере поддерживают в диапазоне от 0,01 до 0,5 Па, а температуру конденсации от 300 до 550°С, после чего формируют слой нитрида титана испарением титана в атмосфере азота или аммиака при давлении 0,01÷0,5 Па. Второй вариант этого способа заключается в том, что формирование слоя нитрида титана осуществляется распылением титановой мишени в атмосфере азота или аммиака при давлении 0,01-1,0 Па.

По этому патенту катодная фольга электролитического конденсатора содержит на алюминиевой основе пористый слой титана, толщина которого составляет 0,5÷5,0 мкм и состоящий из кристаллитов и блоков кристаллитов, толщина выступов и впадин которых равна 0,01÷1,0 мкм, причем общая пористость титана равна 25÷50%, на алюминиевую фольгу с пористым слоем титана нанесен слой нитрида титана, толщиной 0,05÷3,0 мкм, величина зерен нитрида титана выполнена в пределах от 0,01 до 1,0 мкм, а выступы и впадины на зернах нитрида титана по высоте выполнены в пределах от 0,005 до 0,5 мкм.

Исследование вышеуказанной фольги выявили ряд ее существенных недостатков. Постоянный угол падения парового потока создает эффект «затенения», что приводит к увеличению объемной концентрации субмикропор. Последующее нанесение пленки нитрида титана на пористый слой титана существенно увеличивает долю закрытых пор в общей пористости покрытия, что, в свою очередь, существенно уменьшает эффективную поверхность контакта с электролитом, особенно с электролитом из проводящего полимера.

Применяемый способ, предусматривающий нанесение промежуточного слоя пористого титана, приводит к загрязнению конденсата примесями, попадающими в него из материалов испарителя. Также повышается возможность конденсации молекул углеводородов и агрессивных газов, например, О2, Н2, СО, СО2 и других, наряду с атомами испаряемого вещества. В результате возникает негомогенность и многофазность титанового покрытия, в котором присутствует до 30% неравновесных окислов титана и активного кислорода.

Структура пленки нитрида титана представляет собой неплотно сросшиеся зерна. В следствие этого, границы срастания зерен (неплотности), состоящие в основном из неравновесных включений и чистого титана промежуточного слоя, становятся активными к кислороду воздуха. Это приводит к тому, что при извлечении из вакуумной камеры титан промежуточного слоя окисляется кислородом воздуха с образованием пленки оксидов титана, что со временем приводит к заращиванию пор и уменьшению удельной емкости.

Кроме того, напыление в среде аммиака приводит к увеличению содержания в покрытии агрессивного водорода. Оксидная пленка титана на поверхности покрытия смещает стационарный электродный потенциал катодной фольги по водородному электроду в положительную сторону, что вызывает «наводораживание» катода и уменьшение его емкости. Это затрудняет применение такой катодной фольги в электролитических конденсаторах с рабочими температурами 105°С. При этом катодная фольга не обеспечивает необходимого эквивалентного последовательного сопротивления (ESR) конденсатора из-за несовершенства поверхности покрытия фольги и наличия в катодной фольге нескольких электрических переходов «алюминий - титан - нитрид титана+оксид титана - электролит», что, в свою очередь, затрудняет использование этой катодной фольги в OS-CON конденсаторах с электролитом из проводящего полимера.

Технической задачей, на решение которой направлено, предлагаемое изобретение, является создание катодной фольги, обладающей максимальной площадью поверхностного контакта с электролитом конденсатора, высокой коррозионной устойчивостью в электролите, минимальным электрическим сопротивлением на переходе катод-электролит, причем катодная фольга должна иметь возможность применения в электролитических конденсаторах с рабочей температурой 105°С и в OS-CON конденсаторах с проводящим полимером.

Поставленная задача решается за счет того, что при осуществлении предлагаемого способа получения катодной фольги, заключающегося в том, что в вакуумной камере на обе стороны алюминиевой основы наносят пористый слой нитрида титана методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителем на расстоянии 340÷700 мм и поддержании давления в вакуумной камере 0,08÷0,2 Па в атмосфере азота, нитрид титана наносят непосредственно на алюминиевую основу без нанесения промежуточного слоя, при этом испарение производят одновременно из двух испарителей, а конденсация нитрида титана происходит при комбинированной подаче азота, состоящей из постоянной и стабилизирующей подач, и при угле падения парового потока, дважды меняющем свое направление при проходе зоны конденсации, при этом поддерживают температуру конденсации 200°÷550°С.

При этом испарители могут быть расположены симметрично относительно оси симметрии алюминиевой основы на расстоянии друг от друга 220÷300 мм.

Кроме того, угол падения парового потока составляет 68°÷78°С.

Причем постоянная подача азота направлена в зону конденсации и установлена в пределах (15÷30)×10-6 м3/с.

При этом стабилизирующая подача азота направлена в объем вакуумной камеры.

Кроме того, на обе стороны алюминиевой основы пористый слой нитрида титана могут наносить более одного раза.

Катодная фольга, содержащая алюминиевую основу толщиной 10÷30 мкм, с обеих сторон которой имеется пористый слой нитрида титана, включающий кристаллиты и блоки кристаллитов, разделенных порами в виде разветвленной сети каналов, имеет толщину слоя нитрида титана 0,5÷6,0 мкм, а кристаллиты и блоки кристаллитов имеют гранулированную структуру и преимущественно вытянуты перпендикулярно поверхности алюминиевой основы, при этом общая пористость нитрида титана равна 30÷60%, а открытая пористость 20÷40%, причем содержание равновесной структуры нитрида титана в объеме конденсата достигает 80%.

При этом алюминиевая основа может иметь поверхность, не обладающую свойствами несущей поверхности.

Кроме того, катодная фольга может быть термостабилизирована методом динамического термоциклирования и методом статического нагрева.

При этом термостабилизированная фольга может иметь электродный потенциал по водородному электроду в рабочем электролите - 0,4÷0,2В.

Термостабилизировання катодная фольга может применяться в электролитических конденсаторах с рабочей температурой 105°С.

Катодная фольга может иметь удельное содержание титана на поверхности алюминиевой основы 2,0÷5,0 г/м2.

Катодная фольга с вышеуказанным содержанием титана может применяться в электролитических OS-CON конденсаторах с электролитом из проводящего полимера.

Катодная фольга обладает электростатической емкостью в пределах 800÷5000 мкф/см2.

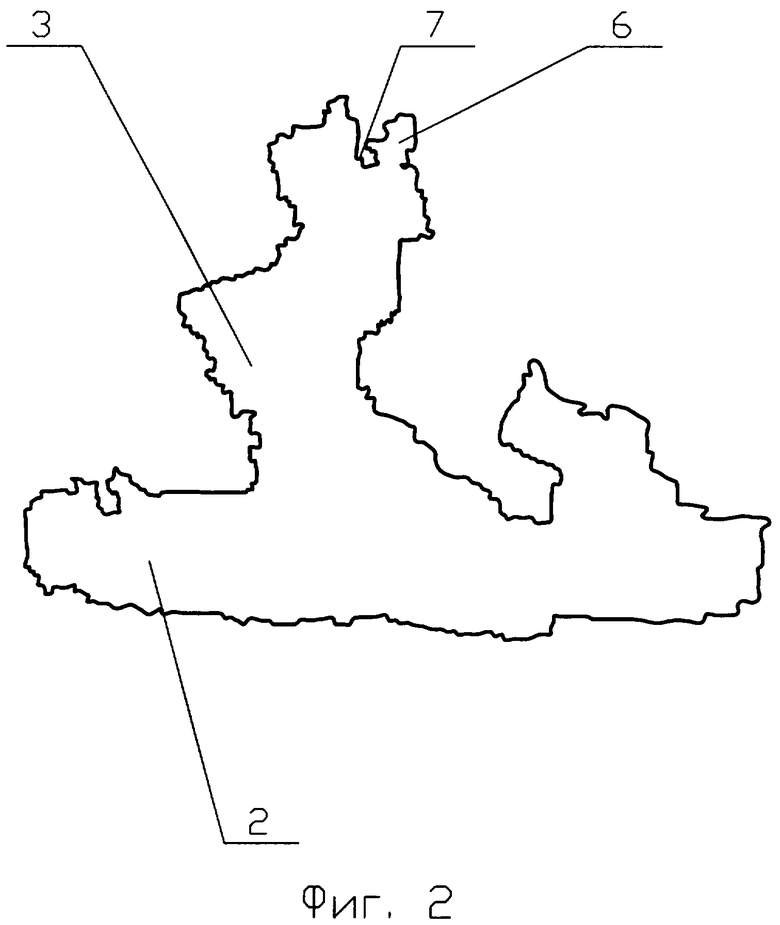

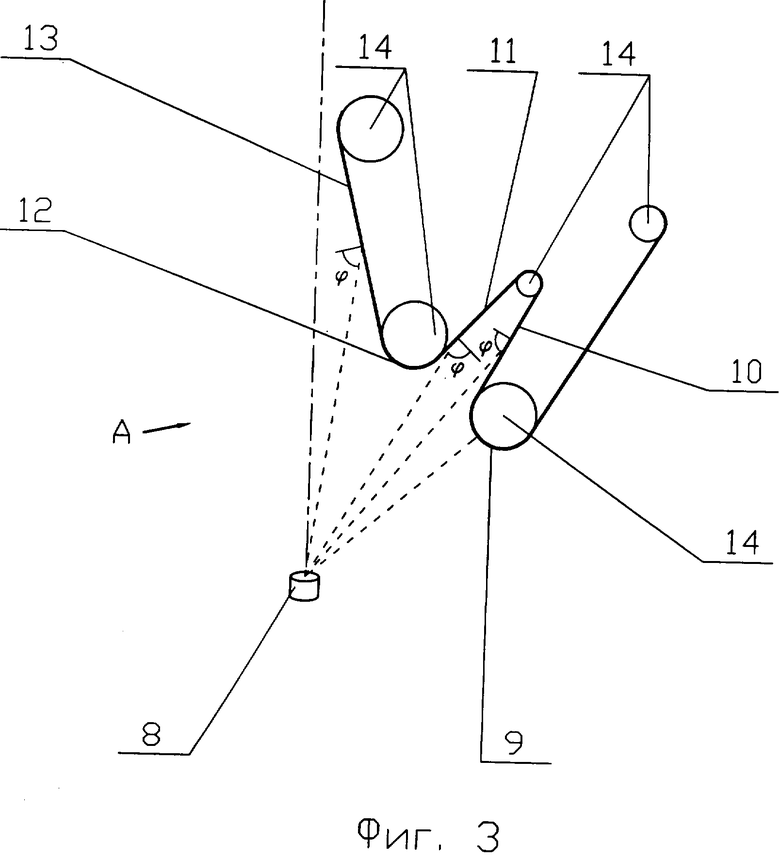

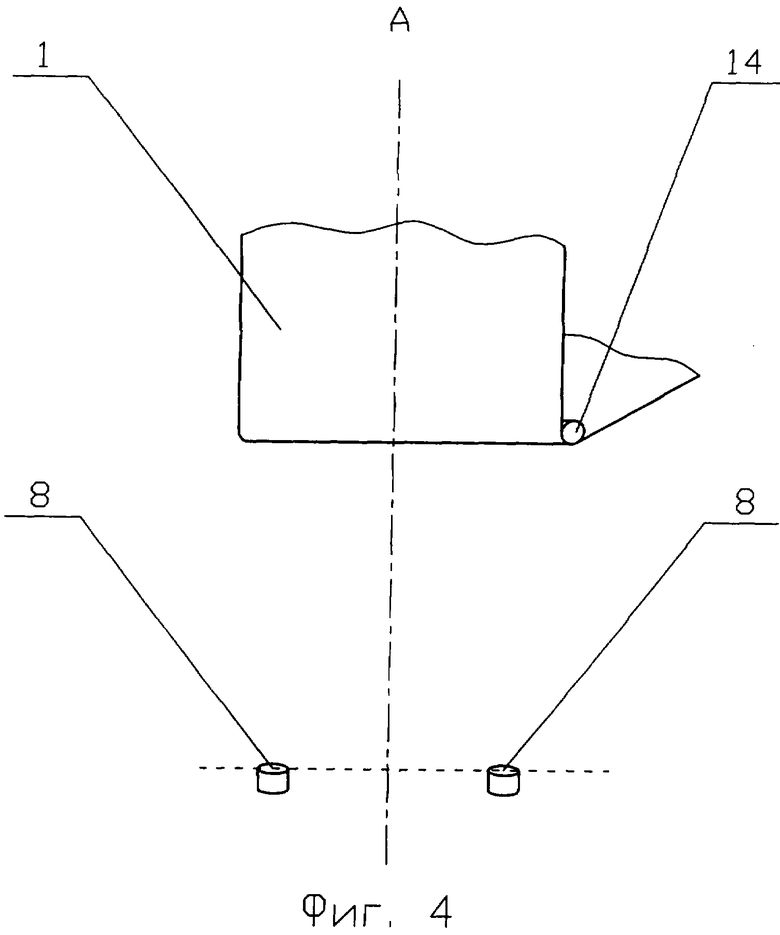

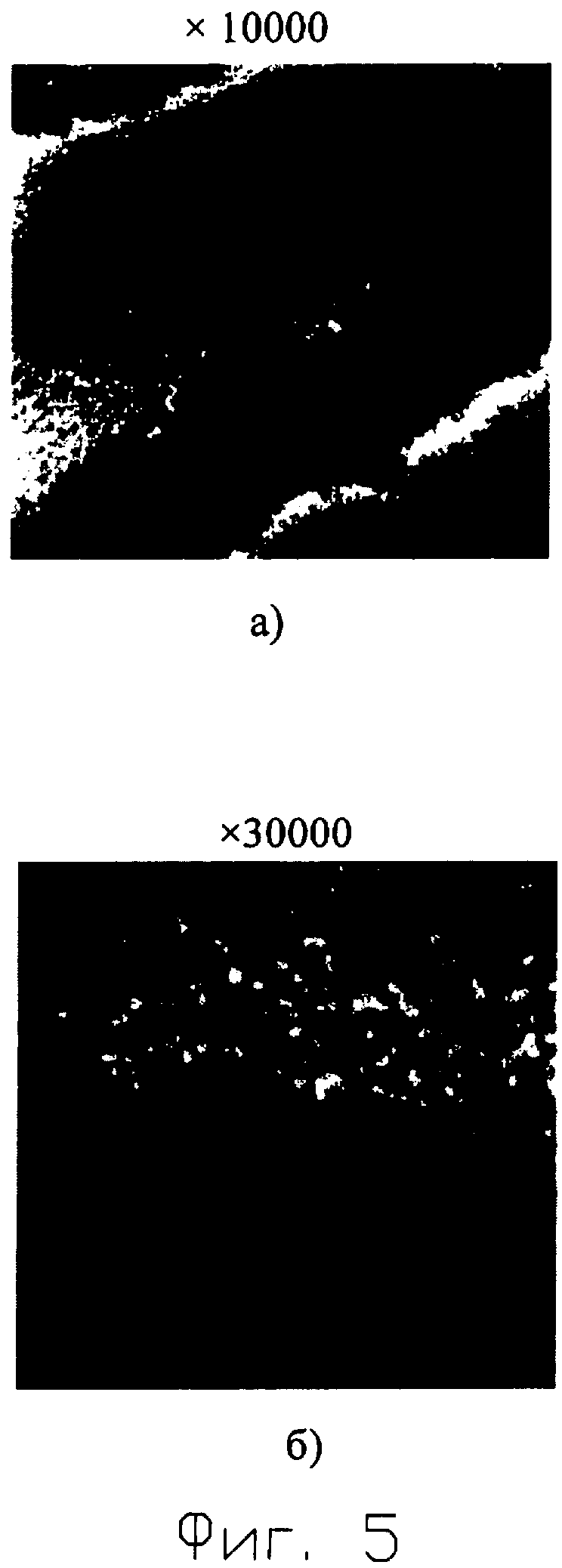

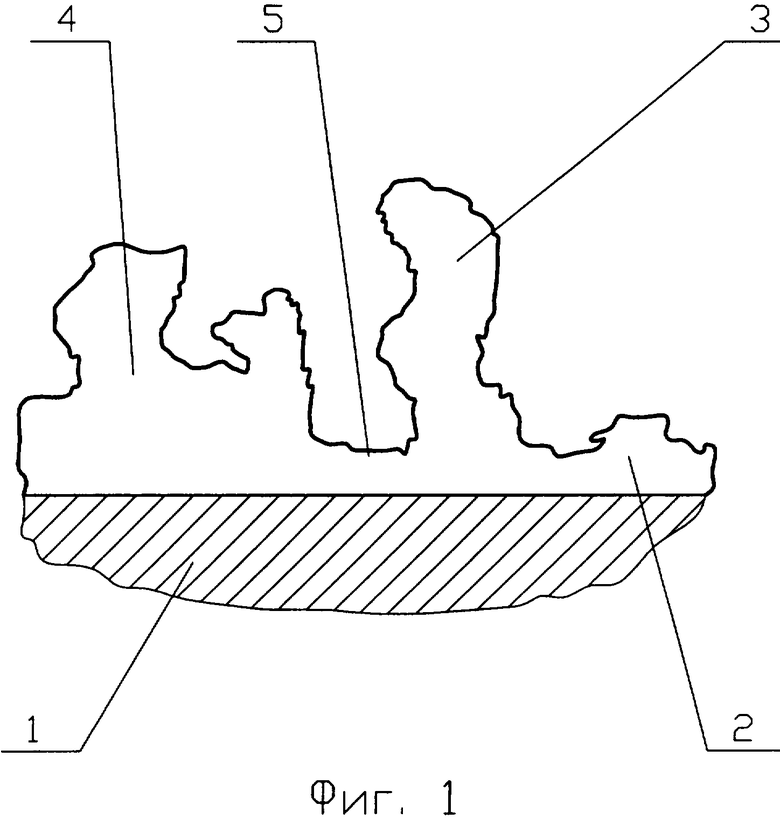

На фиг.1 представлена катодная фольга в поперечном сечении с нанесенным пористым слоем нитрида титана на алюминиевой основе (местный разрез), на фиг.2 - поперечное сечение одного из кристаллитов фиг.1, на фиг.3 - взаиморасположение зоны испарения и конденсации, на фиг.4 - взаиморасположение двух испарителей, на фиг.5 - микроструктура пористого покрытия на алюминиевой основе (под микроскопом).

Катодная фольга состоит из алюминиевой основы 1, толщиной 10÷30 мкм, на которую с обеих сторон нанесен пористый слой нитрида титана 2, содержащий кристаллиты 3 и блоки кристаллитов 4 гранулированной структуры, вытянутые в основном перпендикулярно поверхности алюминиевой основы 1 и разделенные между собой порами 5 в виде разветвленной сети каналов.

Поверхность кристаллитов 3, блоков кристаллитов 4 и внутренняя поверхность пор 5 покрыта выступами 6 и впадинами 7, которые образуют на поверхности слоя нитрида титана 2 сетчатую структуру, увеличивающую открытую пористость. Высота выступов 6 и впадин 7 составляет 100÷1000 нм.

Толщина пористого слоя нитрида титана 2 на поверхности алюминиевой фольги 1 составляет в среднем 0,5÷6,0 мкм, объемная пористость составляет 30÷60%, открытая пористость - 20÷40%.

Структура покрытия - пористого слоя нитрида титана практически однородна и не содержит неравновесных окислов титана и активного кислорода.

Удельное содержание титана в покрытии катодной фольги для OS-CON конденсаторов с электролитом из проводящего полимера находится в диапазоне 2,0÷5,0 г/м2.

Способ получения такой катодной фольги осуществляется следующим образом.

В вакуумной камере (не показана) создают давление 0,08÷0,2 Па и при комбинированной подаче азота, состоящей из постоянной, осуществляющейся в зону конденсации с постоянным расходом газа (15÷30)×10-6 м3/с, и стабилизирующей, осуществляющейся в объем вакуумной камеры (не показана) с расходом газа, меняющимся на протяжении всего процесса, начинают электронно-лучевое испарение титана одновременно из двух испарителей 8. Причем испарители 8 располагают симметрично относительно оси алюминиевой основы 1 на расстоянии 220÷300 мм друг от друга. Температура конденсации составляет 200°÷550°C, а скорость конденсации 0,1÷1,0 мкм/с.

При этом алюминиевую основу 1 непрерывно перемещают над испарителями 8 на расстоянии 340÷700 мм. Траектория перемещения является ломаной с образованием участков 9, 10, 11, 12 и 13, которые ограничивают собой зону конденсации. Такую траекторию движения алюминиевой основы 1 образуют с помощью расположения определенным образом цилиндрических роликов 14. При этом между прямой, проходящей от центра любого испарителя 8 и любой точкой участков 9, 10, 11, 12 и 13, и нормалью к этой точке образуется угол падения парового потока ϕ.

Траекторию движения алюминиевой основы 1 в зоне конденсации строят таким образом, что угол падения парового потока ϕ дважды меняет свой знак.

Постоянная подача азота в виде направленного потока непосредственно в зону конденсации обусловлена тем, что образование нитрида титана 2 происходит не в объеме камеры, а непосредственно на поверхности алюминиевой основы 1 - поверхности конденсации. Азот ограниченно растворяется в титане, идущем из испарителей 8, и образует систему с перитектической реакцией и нестехиометрической нитрида титана 2.

Создание зоны подачи постоянного потока азота позволяет обеспечить локальный высокий вакуум в зоне испарения, что позволяет, за счет уменьшения количества соударений, придать более высокую кинетическую энергию атомам и частицам испаряемого вещества - титана, идущим от испарителей 8, и упорядочить направление потока атомов и частиц испаряемого вещества на алюминиевую основу 1, находящуюся в зоне конденсации. Это позволяет получить более высокую энергию конденсации, особенно на участке 9 алюминиевой основы 1.

На участке 9 алюминиевой основы 1, находящемся на ролике 14, угол падения парового потока ϕ близок к нулю, и происходит образование зародышей кристаллитов 3, и формируется сцепление растущего покрытия - пористого слоя нитрида титана 2 с поверхностью алюминиевой основы 1 (адгезия).

На наклонном участке 10 происходит рост кристаллитов 3 в направлении парового потока, идущего от испарителей 8, и слияние их в блоки кристаллитов 4.

На наклонном участке 11 угол падения парового потока ϕ меняет свой знак на противоположный, и происходит дальнейший рост кристаллитов 3 и блоков кристаллитов 4, но при этом кристаллиты 3 и блоки кристаллитов 4 не вытягиваются в направлении парового потока, а укрупняются.

Постоянная подача азота в зону конденсации несет функцию защитного облака газа, не позволяя попасть на поверхность конденсации и загрязнять растущий конденсат молекулами углеводородов и агрессивных газов, например О2, Н2, СО, СО2 и других.

Постоянная подача азота в зону конденсации насыщает растущий конденсат азотом. Это приводит к тому, что при длительной выдержке пленки конденсата на подогретой алюминиевой основе 1 в процессе конденсации и в послеконденсационный период газы, адсорбированные поверхностью срастающихся частиц, а также выделяющиеся в процессе газообразующихся реакций, протекающих в объеме конденсата, заполняют внутренние микрополости и создают внутреннее давление. При избытке этого давления замурованные газы стремятся выйти наружу (особенно в условиях непрерывно понижающегося давления остаточных газов в объеме камеры) и образовывают локальные сквозные микро- и макропрорывы, существенно повышая открытую пористость.

На участке 12, находящемся на ролике 14, угол падения парового потока ϕ также близок к нулю, здесь снова может происходить вторичное зародышеобразование кристаллитов 3 в тех местах алюминиевой основы 1, где пористый слой нитрида титана 2 тонкий или его нет вообще.

На участке 13 угол падения парового потока ϕ снова меняет свой знак на противоположный, происходит дальнейшее укрупнение кристаллитов 3 и блоков кристаллитов 4, происходит их массовое слияние и образование единой пористой структуры в виде сетки.

Насыщение растущего конденсата азотом приводит к тому, что за счет высокотемпературных химических реакций нестехиометрический нитрид титана 2 преобразуется в стехиометрический нитрид титана, содержание которого, в результате этих процессов, достигает 80% объема конденсата.

Величина угла падения парового потока ϕ на всех участках, находящихся в зоне конденсации, кроме 9 и 12, составляет 68°÷78°.

Описанная выше траектория движения алюминиевой основы 1 в зоне конденсации позволяет сгладить эффект затенения и снизить объемную концентрацию субмикропор преимущественно закрытого характера, увеличивая в то же время долю открытой суб- и микропористости. Благодаря этому достигается открытая пористость 20÷40%.

Указанные параметры, при которых осуществляется способ, выбраны экспериментальным путем.

При давлении меньше, чем 0,08 Па, возрастает температура конденсации, и изменяется структура покрытия - пористого слоя нитрида титана 2. При давлении больше, чем 0,2 Па, существенно снижается скорость конденсации и уменьшается пористость.

При температуре конденсации, меньше 200°С образуется мелкозернистая субмикропористая структура пористого покрытия нитрида титана 2. При температуре больше, чем 550°С, которая близка к температуре плавления алюминиевой основы 1, катодная фольга теряет механическую прочность.

При скорости конденсации ниже, чем 0,1 мкм/с, существенно снижается производительность нанесения пористого слоя нитрида титана 2. Скорость нанесения нитрида титана 2 на алюминиевую основу 1 более 1,0 мкм/с технически труднодостижима.

При угле падения парового потока ϕ, выходящем из диапазона 68°-78°, уменьшается открытая пористость нитрида титана 2.

При расстоянии от алюминиевой основы 1 до испарителей 8, меньшем 340 мм, катодная фольга перегревается; при расстоянии, большем 700 мм, - уменьшается КПД процесса.

Наличие двух испарителей 8 позволяет получить на поверхности алюминиевой основы 1 пористое покрытие нитрида титана 2 с удельным содержанием титана от 2 до 5 г/м2, благодаря чему полученная таким способом катодная фольга применима в OS-CON конденсаторах с электролитом из проводящего полимера. Выбранное расстояние между испарителями 8 обеспечивает лучшее распределение слоя нитрида титана 2 по ширине алюминиевой основы 1.

Для применения полученной описанным выше способом катодной фольги в электролитических конденсаторах с рабочей температурой 105°С ее подвергают двухступенчатой термостабилизации, включающей в себя динамическое термоциклирование и статический низкотемпературный отжиг.

Динамическое термоциклироание представляет собой перемотку катодной фольги, содержащей алюминиевую основу 1 с нанесенным на нее пористым слоем нитрида титана 2, через зоны нагрева и охлаждения. Такое чередование процессов нагрева и охлаждения приводит к развитию в конденсате пористости деформационного характера.

Послеконденсационный статистический низкотемпературный отжиг пленочной системы, т.е. пористого слоя нитрида титана 2, инициирует процессы коалесценции избыточных вакансий. Это приводит как к образованию субмикропористости, так и к дальнейшему развитию микро- и макропористости покрытия благодаря уже имевшимся в ней порам различной дисперсности, играющим роль зародышей открытых макропор. Причем максимальная температура низкотемпературного отжига должна быть меньше температуры фазового перехода материала покрытия.

Происходящие во время динамического термоциклирования и статического низкотемпературного отжига процессы газовыделения существенно увеличивают открытую микро- и макропористость, что приводит к улучшению показателей стабильности электрических характеристик катодной фольги при применении ее в электролитических конденсаторах.

Предлагаемый способ получения катодной фольги позволяет наносить пористый слой нитрида титана 2 непосредственно на алюминиевую основу 1, а также уже на нанесенный слой нитрида 2 один или более раз.

Кроме того, электрическая проводимость материала, используемого в качестве алюминиевой основы 1, не является необходимым условием, так как он является только основой для нанесения электропроводящей пленки и может не обладать свойствами несущей поверхности. Следовательно, нет необходимости для алюминиевой основы 1 использовать алюминий высокой чистоты, может применяться алюминий, чистотой не менее 95%, или алюминиевые сплавы.

В результате такого способа нанесения покрытия получают катодную фольгу для электролитических конденсаторов широкого применения с диапазоном удельной электрической емкости от 800 до 5000 мкФ/см2.

Практически однородная поверхность покрытия, не содержащая неравновесных оксидов титана и молекул активного кислорода и водорода, позволяет получить стандартный электродный потенциал по водородному электроду катодной фольги настоящего изобретения от -0,2 до -0,4В. Такой потенциал позволяет снизить деполяризующее напряжение в конденсаторе и избежать «наводораживания» катода. В то же время, находясь в зоне пассивации для применяемого материала покрытия, препятствует анодной поляризации катодной фольги и повышает ее коррозионную устойчивость. Такая катодная фольга хорошо применяется в электролитических конденсаторах с рабочей температурой 105°С.

Практически однородная поверхность покрытия из нитрида титана катодной фольги настоящего изобретения значительно снижает переходное сопротивление на границе электролит-катод, монофазность покрытия позволяет снизить сопротивление переходов внутри самой катодной фольги, имеющей один такой переход алюминий-нитрид титана. Это позволяет повысить надежность и улучшить удельные электролитические характеристики электролитических OS-CON конденсаторов с электролитом из проводящего полимера, в которых применяется катодная фольга настоящего изобретения.

Примеры осуществления предлагаемого способа получения катодной фольги.

Пример 1. На алюминиевую основу, толщиной 30 мкм и чистотой 98,5%, в вакуумной камере наносили пористый слой нитрида титана методом электронно-лучевого испарения титана из двух медных водоохлаждаемых испарителей, расположенных симметрично относительно центра алюминиевой основы на расстоянии 250 мм друг от друга, с последующей конденсацией парового потока на обе поверхности алюминиевой основы в направленных потоках азота. При этом алюминиевую основу непрерывно транспортировали над испарителями на расстоянии 340÷700 мм со скоростью 6,0 м/мин, перематывая ее таким образом, что угол падения парового потока ϕ, составляющий 68°÷78°, дважды меняет свое направление. Давление в вакуумной камере поддерживали 0,15 Па, постоянный расход азота в зону конденсации составил (18÷22)×10-6 м3/c.

Затем на полученную алюминиевую основу с тонким слоем нитрида титана в вакуумной камере наносили пористый слой нитрида титана методом электронно-лучевого испарения титана из двух медных водоохлаждаемых испарителей, расположенных симметрично относительно центра алюминиевой основы на расстоянии 250 мм друг от друга, с последующей конденсацией парового потока на обе поверхности алюминиевой основы в направленных потоках азота. При этом алюминиевую основу непрерывно транспортировали над испарителями на расстоянии 340÷700 мм со скоростью 7,0 м/мин, перематывая ее таким образом, что угол падения парового потока ϕ, составляющий 68°÷78°, дважды меняет свое направление. Давление в вакуумной камере поддерживали 0,15 Па, постоянный расход азота в зону конденсации составил (13,5÷16,5)×10-6 м3/с.

В результате получили катодную фольгу на алюминиевой основе с пористым слоем нитрида титана толщиной 4,5 мкм, с кристаллитами и блоками кристаллитов средней высотой 1,8 мкм, выступами и впадинами средней высотой не более 0,3 мкм. Открытая пористость субмикро- и макропор составила 33%. Среднее удельное содержание титана в покрытии составило 3,8 г/м. Удельная емкость фольги 3700 мкФ/см2.

Емкость полученной катодной фольги измеряли в 15% растворе адипата аммония с удельным сопротивлением 9 Ом/см, при температуре 30°С и частоте 120 Гц.

Пример 2. На алюминиевую основу, толщиной 30 мкм и чистотой 99,5% в вакуумной камере один за другим наносили три пористых слоя нитрида титана методом электронно-лучевого испарения титана из двух медных водо-охлаждаемых испарителей, расположенных симметрично относительно центра алюминиевой основы на расстоянии 250 мм друг от друга, с последующей конденсацией парового потока на обе поверхности алюминиевой основы в направленных потоках азота. При этом алюминиевую основу непрерывно транспортировали над испарителями на расстоянии 340÷700 мм со скоростью 7,0 м/мин, перематывая ее таким образом, что угол падения парового потока ϕ, составляющий 68°÷78°, дважды меняет свое направление. Давление в вакуумной камере поддерживали 0,15 Па, постоянный расход азота в зону конденсации составил (23÷27)×l0-6 м3/с.

В результате получили катодную фольгу на алюминиевой основе с пористым слоем нитрида титана толщиной 5,5 мкм, с кристаллитами и блоками кристаллитов средней высотой 2,0 мкм, выступами и впадинами средней высотой не более 0,5 мкм. Открытая пористость субмикро- и макропор составила 36%. Среднее удельное содержание титана в покрытии составило 4,5 г/м2. Удельная емкость фольги 4500 мкФ/см2.

Емкость полученной катодной фольги измеряли в 15% растворе адипата аммония с удельным сопротивлением 9 Ом/см при температуре 30°С и частоте 120 Гц.

Пример 3. На алюминиевую основу, толщиной 30 мкм и чистотой 95% в вакуумной камере наносили пористый слой нитрида титана методом электронно-лучевого испарения титана из двух медных водоохлаждаемых испарителей, расположенных симметрично относительно центра алюминиевой основы на расстоянии 250 мм друг от друга, с последующей конденсацией парового потока на обе поверхности алюминиевой основы в направленных потоках азота. При этом алюминиевую основу непрерывно транспортировали над испарителями на расстоянии 340÷700 мм со скоростью 20,0 м/мин, перематывая ее таким образом, что угол падения парового потока ϕ, составляющий 68°÷78°, дважды меняет свое направление. Давление в вакуумной камере поддерживали 0,085 Па, постоянный расход азота в зону конденсации составил (27÷33)×10-6 м3/c.

Затем полученную катодную фольгу повергли термостабилизации методом динамического термоциклирования, перематывая ее со скоростью 10 м/мин над тремя зонами нагрева и охлаждения, и методом статического низкотемпературного отжига со ступенчатым подъемом температуры в печи до 250°С и определенной выдержкой на каждой ступени.

В результате получили катодную фольгу на алюминиевой основе с пористым слоем нитрида титана толщиной 1,0 мкм, с кристаллитами и блоками кристаллитов средней высотой 0,5 мкм, выступами и впадинами средней высотой не более 0,1 мкм. Открытая пористость субмикро- и макропор составила 22%. Удельная емкость фольги 1000 мкФ/см2.

Емкость полученной катодной фольги измеряли в 15% растворе адипата аммония с удельным сопротивлением 9 Ом/см при температуре 30°С и частоте 120 Гц.

Представленные примеры показали, что предлагаемый способ позволяет получить катодную фольгу, обладающую максимальной площадью поверхностного контакта с электролитом конденсатора, высокой коррозионной устойчивостью в электролите, минимальным электрическим сопротивлением на переходе катод-электролит. Такая катодная фольга может найти применение в электролитических конденсаторах с рабочей температурой 105°С и в OS-CON конденсаторах с проводящим полимером.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ ФОЛЬГИ (ВАРИАНТЫ) И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 1996 |

|

RU2098878C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ФОЛЬГИ И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2009 |

|

RU2400851C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

| Способ модификации поверхности фольги для электролитических конденсаторов | 2019 |

|

RU2716700C1 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА ЛЕНТУ | 1996 |

|

RU2087588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСНИМАЮЩЕЙ ФОЛЬГИ И ТОКОСНИМАЮЩАЯ ФОЛЬГА СУПЕРКОНДЕНСАТОРОВ | 2013 |

|

RU2522940C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| ЭЛЕКТРОДНАЯ ФОЛЬГА, ТОКООТВОД, ЭЛЕКТРОД И ЭЛЕМЕНТ ДЛЯ АККУМУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ИХ ПРИМЕНЕНИЕМ | 2012 |

|

RU2573387C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР | 1995 |

|

RU2089957C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

Изобретение относится к области электротехники, в частности к изготовлению катодной фольги для электролитических конденсаторов и способу ее получения. Способ получения катодной фольги заключается в том, что в вакуумной камере на обе стороны алюминиевой основы наносят пористый слой нитрида титана методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителем на расстоянии 340÷700 мм и поддержании давления в вакуумной камере 0,08÷0,2 Па в атмосфере азота. Конденсация нитрида титана происходит при комбинированной подаче азота из двух испарителей, состоящей из постоянной подачи азота в пределах (15÷30)×10-6 м3/с, направленной в зону конденсации, и стабилизирующей подачи азота, направленной в объем вакуумной камеры. Угол падения парового потока составляет 68°÷78°. Поток дважды меняет свое направление при проходе зоны конденсации. Температура конденсации поддерживается 200°÷550°С. Испарители могут быть расположены симметрично относительно оси симметрии алюминиевой основы на расстоянии друг от друга 220÷300 мм. Катодная фольга содержит алюминиевую основу толщиной 10-30 мкм, с обеих сторон которой имеется пористый слой нитрида титана, включающий кристаллиты и блоки кристаллитов, разделенных порами. Толщина слоя нитрида титана составляет 0,5÷6,0 мкм, а кристаллиты и блоки кристаллитов имеют гранулированную структуру и вытянуты перпендикулярно поверхности алюминиевой основы. Общая пористость нитрида титана равна 30÷60%, а открытая пористость 20÷40%, причем содержание равновесной структуры нитрида титана в объеме конденсата достигает 80%. Катодная фольга обладает электростатической емкостью в пределах 800÷5000 мкФ/см2. Техническим результатом изобретения является создание катодной фольги, обладающей максимальной площадью поверхностного контакта с электролитом конденсатора, высокой коррозионной устойчивостью в электролите и минимальным сопротивлением на переходе катод-электролит. 2 н. и 10 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ ФОЛЬГИ (ВАРИАНТЫ) И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 1996 |

|

RU2098878C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2000 |

|

RU2190895C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР | 1995 |

|

RU2089957C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ФОЛЬГИ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 1996 |

|

RU2109362C1 |

| УСТРОЙСТВО для ПОДАЧИ СИГАРЕТ К УПАКОВОЧНЫММАШИНАМ | 0 |

|

SU272926A1 |

| WO 2005091318 А1, 29.09.2005 | |||

| WO 2005022568 А1, 10.03.2005. | |||

Авторы

Даты

2007-12-27—Публикация

2006-05-18—Подача