Изобретение относится к технологии изготовления электролитических конденсаторов, в частности, к катодной фольге алюминиевого электролитического конденсатора, и способу ее изготовления.

В описании настоящего изобретения под словом "алюминий" понимается как чистый алюминий, так и его сплавы, под словом "конденсатор" понимается алюминиевый электролитический конденсатор.

Для уменьшения габаритов и веса конденсаторов необходимо увеличивать их удельную емкость, а, следовательно, увеличивать удельную емкость анодной и катодной фольги. Для того чтобы удельная емкость конденсатора не отличалась от удельной емкости анодной фольги, определяющей емкость конденсатора более, чем на 10, должно выполняться условие Cк > 10 Cа, где

Cк удельная емкость катода,

Cа удельная емкость анода.

Удельная емкость современной анодной фольги достигает 200-250 мкФ/см2 при 6,3 В, соответственно удельная емкость катодной фольги, позволяющая полностью реализовать анодную емкость, должна быть не менее 2000-2500 мкФ/см2. Выпускаемая катодная фольга не отвечает этим требованиям.

Основными путями совершенствования удельных характеристик катодной фольги являются:

увеличение площади поверхности катодной фольги;

уменьшение потерь, возникающих на переходе катодная фольга- электролит конденсатора, вследствие изменения типа проводимости;

повышение коррозионной устойчивости материала катода в диапазоне рабочих температур конденсатора и, связанное с этим, повышение стабильности удельной емкости.

В известных технических решениях используется, как правило, один из этих путей. Так, повышение удельной емкости катода за счет увеличения площади поверхности катодной фольги известно [1] Увеличение емкости катода путем формирования на поверхности фольги диэлектрической пленки с высокой диэлектрической проницаемостью или путем уменьшения толщины диэлектрической пленки показано в [2]

Известные технические решения предусматривают изготовление катодной фольги конденсатора методом вакуумного напыления слоя титана на алюминиевую фольгу (основу).

Известен способ вакуумного напыления на травленную алюминиевую фольгу пленки титана в атмосфере инертного газа при толщине пленки 0,2 5,0 мкм. При этом поверхность основы, как правило, предварительно травится мокрым или сухим способом для увеличения реальной поверхности. Напыление титана осуществляют в инертных газах. Однако, при извлечении из вакуумной камеры, титан покрытия окисляется кислородом воздуха с образованием пленки оксидов титана, что приводит со временем к заращиванию пор и уменьшению удельной емкости. Кроме того, низка стабильность емкости.

Техническим результатом изобретения является создание катодной фольги, обладающей максимальной площадью поверхности контакта с электролитом конденсатора, высокой коррозионной устойчивостью в электролите, минимальным электрическим сопротивлением на переходе катод электролит.

Технический результат достигается тем, что предлагается катодная фольга электролитического конденсатора, содержащая:

пористый слой титана на поверхности алюминиевой фольги (основы), включающей кристаллиты и блоки кристаллитов в виде дендритов средней высотой не более 2 мкм с выступами и впадинами и окаймляющие их поры в виде разветвленной сети каналов с преимущественно открытым выходом наружу;

слой нитрида титана в виде неплотно сросшихся з рен с выступами и впадинами на поверхности.

При этом толщина пористого слоя титана на поверхности алюминиевой фольги составляет в среднем 0,5-5 мкм, общая пористость 25-50% выступы и впадины на кристаллитах и блоках кристаллитов пористого слоя титана имеют высоту в среднем 0,01 1 мкм. Толщина слоя нитрида титана составляет в среднем 0,05-3 мкм, при этом зерна нитрида титана имеют размеры в среднем 0,01 -1 мкм, а выступы и впадины на зернах высоту в среднем 0,005-0,5 мкм.

Подобную структуру на поверхности основы получают, последовательно формируя на ней сначала пористый титановый слой, а затем покрывая его слоем нитрида титана. Пористый слой титана на алюминиевой фольге получают способом электронно-лучевого испарения титана из испарителя с последующей конденсацией парового потока на фольгу, непрерывно перемещающуюся над испарителем на расстоянии от 300 до 700 мм при угле падения парового потока на фольгу 50±10 град. скорости конденсации парового потока титана на фольгу 0,1-1,0 мкм/с, давлении в вакуумной камере 0,01-0,50 Па и температуре конденсации 300-550oC. Слой нитрида титана на поверхности пористого слоя титана формируют методом электронно-лучевого испарения титана в атмосфере азота или аммиака под давлением 0,01 -0,50 Па с последующей конденсацией на пористый титановый слой при непрерывном перемещении основы над испарителем, или методом катодного распыления титановой мишени (дуговым, плазменно-дуговым, ионно-плазменным и др. ) в атмосфере азота или аммиака под давлением 0,01-1,0 Па с последующим осаждением на поверхность титанового слоя при непрерывном перемещении основы около титановой мишени.

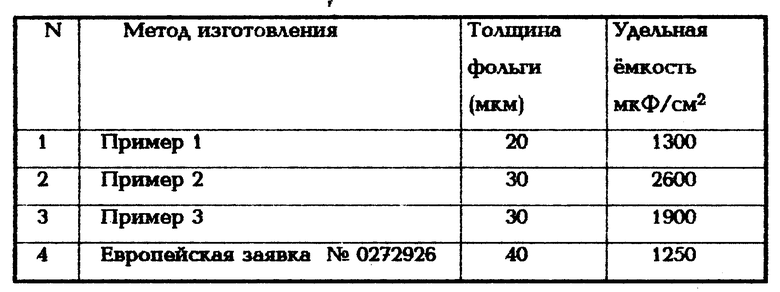

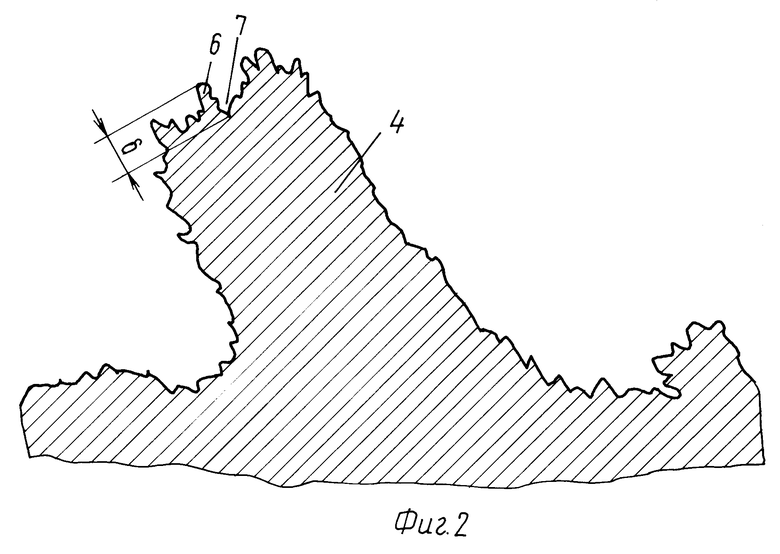

На фиг. 1 представлен в поперечном сечении пористый слой титана на алюминиевой фольге (основе); на фиг. 2 в поперечном сечении один из кристаллов с фиг.1; на фиг.3 поперечное сечение пористого слоя титана с нанесенным слоем нитрида титана; на фиг.4 поперечное сечение одного из кристаллов с фиг.3 с нанесенным слоем нитрида титана в виде зерен.

Катодная фольга содержит алюминиевую фольгу (основу) 1, на которую нанесен пористый титановый слой 2 (фиг. 1). В качестве основы 1 для изготовления катодной фольги применяют алюминиевую фольгу чистотой не хуже 98% Al. Толщина основы 1 составляет 10-30 мкм. Применение фольги тоньше 10 мкм ограничено ее механической прочностью, а фольги толще 30 мкм экономически нецелесообразно.

Пористый титановый слой 2 включает кристаллиты 3 и блоки кристаллитов (фиг. 1), которые имеют дендритную (столбчатую) структуру, показанную на фиг.3, и вытянуты преимущественно в направлении испарителя. Высота дендритов H не должна превышать 2 мкм, так как при большей высоте кристаллиты скалываются. Кристаллиты 3 и блоки кристаллитов 4 разделены порами 5 в виде разветвленной сети каналов. При этом часть пор, естественно, являются закрытыми; они образуются за счет эффекта затенения. Однако большая часть пор 5 пористого титанового слоя 2 имеет преимущественно открытый выход наружу. Толщина пористого слоя титана 5 составляет в среднем 0,5-5 мкм. При толщине менее 0,5 мкм покрытие на алюминиевой фольге не получается сплошным. При толщине выше 5 мкм титановый слой растрескивается за счет внутренних напряжений (рекомендуются толщина покрытия не выше 15% от толщины подложки) или за счет напряжений изгиба при перемотке фольги. Кроме того, резко увеличивается закрытая и уменьшается открытая пористость.

Поверхность кристаллитов 3, блоков кристаллитов 4 и внутренняя поверхность пор 5 покрыта выступами 6 и впадинами 7 (фиг.3). Эти выступы и впадины образуют на поверхности титанового слоя 2 соты, увеличивающие общую пористость. Высота выступов 6 и впадин 7 титанового слоя 2 определяет высоту выступов 10 и впадин 11 слоя нитрида титана 8 (фиг. 3, фиг. 4), а следовательно, и пористость слоя нитрида титана 8. При высоте выступов 6 и впадин 7 меньше 0,01 мкм и больше 1 мкм пористость слоя нитрида титана 8 уменьшается или увеличивается незначительно. Рекомендуется высота выступов и впадин на кристаллитах и блоках кристаллитов пористого слоя титана в диапазоне 0,01-1 мкм.

Общая пористость титанового слоя составляет 25-30% с преимущественно открытыми порами, что является условием получения пористого слоя нитрида титана. Титан хорошо испаряется, обладает отличными адгезивными свойствами, коррозионноустойчив, теплоустойчив, совместим с алюминием по электрохимическому потенциалу. Однако высокое удельное электрическое сопротивление титана, его легкая окисляемость при испарении с возникновением ряда неравновесных окислов требует нанесения на пористый слой титана дополнительного покрытия.

Пористый слой титана на алюминиевой фольге (основе) формируют методом вакуумного электронно-лучевого испарения титана из испарителя (методом водоохлаждаемого тигля) с последующей конденсацией парового потока на фольгу, непрерывно перемещающуюся над испарителем. Для образования столбчатой структуры, обладающей максимальной открытой пористостью, рекомендуется температура компенсации, составляющая 0,2-0,5 температуры плавления испаряемого материала, и давление в вакуумной камере не ниже 0,01 Па. Чем выше температура конденсации, тем толще и соединенней дендриты. Чем выше давление, тем менее соединены дендриты и тем менее плотны покрытия. Поэтому рекомендуется температура конденсации титана в диапазоне 300-550oC, давление 0,01-0,5 Па, скорость конденсации 0,1-1 мкм/с при угле падения парового потока титана на фольгу 50±10 град. и расстоянии от испарителя до подложки от 300 до 700 мм. При температуре конденсации ниже 300oC на порожке получается мелкозернистая субмикропористая структура титанового покрытия с преимущественно закрытой пористостью. При температуре выше 550oC, приближающейся к температуре плавления алюминиевой основы, фольга теряет механическую прочность. Если давление в камере ниже 0,01 Па возрастает температура конденсации и изменяется структура покрытия. Если давление выше 0,5 Па, то существенно снижается скорость конденсации и уменьшается пористость. При скорости конденсации ниже 0,1 мкм/с производительность нанесения покрытия недостаточна, а скорость конденсации титана на алюминиевую фольгу выше 1,0 мкм/с технически труднодостижима. Если угол падения парового потока титана на основу меньше 40oC и больше 70oC, уменьшается пористость покрытия. При расстоянии от испарителя до подложки менее 300 мм - фольга перегревается, а более 500 мм уменьшается КПД процесса.

На пористый слой титана 2 нанесен слой нитрида титана 8 (фиг. 3). Слой нитрида титана 8 составлен из неплотно сросшихся зерен 9 (фиг. 4) размерами b, в среднем 0,01-1 мкм. Толщина слоя нитрида титана h составляет в среднем 0,05-3 мкм. Если толщина слоя нитрида титана менее 0,05 мкм, а величина зерна менее 0,01 мкм, то трудно достичь сплошности покрытия. Если толщина слоя более 3 мкм или размеры зерен нитрила титана более 1 мкм, уменьшается пористость покрытия, ухудшаются прочностные свойства. На зернах 9 слоя нитрида титана 8 имеются выступы 10 и впадины 11 средней высотой 0,05-0,5 мкм, которые увеличивают реальную поверхность катодной фольги. При размерах выступов и впадин менее 0,005 мкм ухудшаются условия смачивания поверхности электролитом, а при высоте выступов более 0,5 мкм происходит скалывание верхушек выступов и нарушение покрытия.

Слой нитрида титана на поверхности пористого слоя титана формируют методами нанесения тонких пленок в вакууме, а именно, методами напыления или методами распыления. В первом случае формирование пленки нитрида происходит в процессе испарения титана с его последующей конденсацией из паровой фазы на непрерывно перемещающуюся алюминиевую фольгу с пористым титановым слоем при натекании азота или аммиака. При этом азот ограниченно растворяется в титане и образует систему с перитектической реакцией и второй фазой нитрида титана. Если азота или аммиака меньше 0,01 Па нитрид титана получается нестихеометричным из-за низкой концентрации азота, и поэтому нестабильным; если давление выше 0,5 Па существенно снижается скорость нанесения слоя и уменьшается пористость.

Другой рекомендуемый вариант формирования пленки нитрида титана на пористом титановом слое алюминиевой фольги заключается в катодном распылении титановой мишени в атмосфере азота или аммиака под давлением 0,01-1 Па с осаждением на непрерывно перемещающуюся около титановой мишени основу. В качестве конкретного метода катодного распыления рекомендуется дуговой, плазменно-дуговой, ионно-плазменный.

Если давление азота или аммиака при нанесении слоя нитрида титана ниже или выше рекомендуемого диапазона, газ между электродами ионизируется плохо и процесс распыления нарушается.

Применение нитрида титана в качестве рабочего слоя катодной фольги электролитического конденсатора обусловлено, в первую очередь, хорошими электрофизическими свойствами тонких пленок нитрида титана. Нитрид титана, нанесенный на пористый титановый подслой алюминиевой основы, обладает развитой поверхностью, хорошей электропроводностью и теплопроводностью, термостойкостью, прекрасной коррозионной устойчивостью в рабочих электролитах конденсаторов, высокой адгезией с подложкой.

В результате, при нанесении нитрида титана на обе стороны алюминиевой фольги с пористым титановым слоем удельная мкость катодной фольги достигает 2000-3000 мкФ/см2.

Пример 1. На алюминиевую фольгу (основу) толщиной 20 мкм и чистотой 99,7% в вакуумной камере наносили пористый слой титана методом электронно-лучевого лучевого испарения титана из медного водоохлаждаемого тигля (испарителя) с последующей конденсацией парового потока на обе поверхности основы. При этом фольгу непрерывно транспортировали над испарителем со скоростью 8,5 м/мин, перематывая с рулона на рулон таким образом, что угол падения парового потока титана на нее составил 40- 70 градусов, а расстояние до испарителя от 300 до 700 мм. Давление в вакуумной камере поддерживали 0,5 Па. При этом скорость конденсации 300oC.

В указанных условиях получали на двух сторонах алюминиевой фольги пористый слой титана толщиной 0,5 мкм, включающий кристаллиты и блоки кристаллитов в виде дендритов со средней высотой 0,3 мкм, выступами и впадинами на дендритах средней высотой 0,1 мкм, и поры в виде каналов, окаймляющих дендриты и имеющих преимущественно открытый выход наружу. Общая пористость слоя составила 25%

Далее на алюминиевую фольгу с двухсторонним покрытием из пористого титана в вакуумной камере наносили слой нитрида титана методом распыления титановой мишени в атмосфере азота под давлением 0,01 Па с последующим осаждением на поверхность пористого титанового слоя. При этом алюминиевую фольгу непрерывно транспортировали около титановой мишени на расстоянии от нее 100 мм со скоростью 0,2 м/мин.

Для нанесения нитрида титана с двух сторон фольги использовали две мишени. В результате получали слой нитрида титана (с каждой стороны фольги) толщиной 0,05 мкм со средним размером неплотно сросшихся зерен 0,01 мкм и выступами-впадинами на них высотой в среднем 0,005 мкм.

Пример 2. На алюминиевую фольгу (основу) толщиной 30 мкм и чистотой 99,3% в вакуумной камере наносили пористый слой титана методом электронно-лучевого испарения титана из мерного водоохлаждаемого тигля (испарителя) с последующей конденсацией парового потока на обе поверхности основы. При этом фольгу непрерывно транспортировали над испарителем со скоростью 7,0 м/мин, перематывая с рулона на рулон таким образом, что угол падения парового потока титана на нее составил 40-70 градусов, а расстояние до испарителя от 300 до 700 мм. Давление в вакуумной камере поддерживали 0,15 Па. При этом скорость конденсации составила 0,45 мкм/с, а температура конденсации 420oC.

В указанных условиях получали на двух сторонах алюминиевой фольги пористый слой титана толщиной 3,0 мкм, включающий кристаллиты и блоки кристаллитов в виде дендритов со средней высотой 1,8 мкм, выступами и впадинами на дендритах средней высотой 0,3 мкм и поры в виде каналов, окаймляющих дендриты и имеющих преимущественно открытый выход наружу. Общая пористость слоя составила 50% Далее на алюминиевую фольгу с друхсторонним покрытием из пористого титана в вакуумной камере наносили слой нитрида титана методом электронно-лучевого испарения в атмосфере аммиака под давлением 0,15 Па с последующей конденсацией на поверхность пористого титанового слоя. При этом алюминиевую фольгу непрерывно транспортировали над испарителем со скоростью 7,0 м/мин.

В результате получали слой нитрида титана (с каждой стороны фольги) толщиной 2,0 мкм со средним размером неплотно сросшихся зерен 0,5 мкм и выступами впадинами на них высотой в среднем 0,15 мкм.

Пример 3. На алюминиевую фольгу (основу) толщиной 30 мкм и чистотой 98,0% в вакуумной камере наносили пористый слой титана методом электронно-лучевого испарения титана из мерного водоохлаждаемого тигля (испарителя) с последующей конденсацией парового потока на обе поверхности основы. При этом фольгу непрерывно транспортировался над испарителем со скоростью 8,5 м/мин, перематывая с рулона на рулон таким образом, что угол падения парового потока титана на нее составил 50± 10o, а расстояние до испарителя от 300 до 700 мм. Давление в вакуумной камере поддерживали 0,01 Па. При этом скорость конденсации составила 1,0 мкм/с, а температура конденсации 530oC.

В указанных условиях получали на двух сторонах алюминиевой фольги пористый слой титана толщиной 5,0 мкм, включающий кристаллиты и блоки кристаллитов в виде дендритов со средней высотой 2,0 мкм, выступами и впадинами на дендритах средней высотой 1,0 мкм, и поры в виде каналов, окаймляющих дендриты и имеющих преимущественно открытый выход наружу. Общая пористость слоя составила 37%

Далее на алюминиевую фольгу с двухсторонним покрытием из пористого титана в вакуумной камере наносили слой нитрида титана плазменно-дуговым методом распыления титановой мишени в атмосфере азота под давлением 1 Па с последующим осаждением на поверхность пористого титанового слоя. При этом алюминиевую фольгу непрерывно транспортировали около титановой мишени на расстоянии от нее 50 мм со скоростью 0,5 м/мин. Для нанесения нитрида титана с двух сторон фольги использовали две мишени.

В результате получали слой нитрида титана (с каждой стороны фольги) толщиной 3,0 мкм со средним размером неплотно сросшихся зерен 1,0 мкм и выступами-впадинами на них высотой в среднем 0,5 мкм.

Емкость образцов катодной фольги, полученных в примерах 1-3, измеряли в 10% -ном растворе адипата с удельным сопротивлением 15 Ом/см при температуре 30oC на частоте 100 Гц. Данные измерений приведены в таблице в сравнении с аналогами.

Для определения стабильности удельной емкости катодная фольга подвергалась испытаниям на гидратацию кипячением в деионизированной воде в течение 6 ч.

Применение катодной фольги и способа ее изготовления в производстве электролитических конденсаторов позволит сократить расход катода и анода, конденсаторной бумаги, уменьшить габариты и вес конденсаторов, повысить их удельные электрические характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ФОЛЬГИ И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2006 |

|

RU2313843C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ФОЛЬГИ И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2009 |

|

RU2400851C1 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА ЛЕНТУ | 1996 |

|

RU2087588C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

| Способ модификации поверхности фольги для электролитических конденсаторов | 2019 |

|

RU2716700C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР | 1995 |

|

RU2089957C1 |

| ЭЛЕКТРОДНАЯ ФОЛЬГА, ТОКООТВОД, ЭЛЕКТРОД И ЭЛЕМЕНТ ДЛЯ АККУМУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ИХ ПРИМЕНЕНИЕМ | 2012 |

|

RU2573387C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСНИМАЮЩЕЙ ФОЛЬГИ И ТОКОСНИМАЮЩАЯ ФОЛЬГА СУПЕРКОНДЕНСАТОРОВ | 2013 |

|

RU2522940C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

Использование: производство электролитических конденсаторов. Сущность изобретения: на алюминиевую фольговую основу наносят пористый слой титана электронно-лучевым испарением титана при непрерывном перемещении основы над испарителем на расстоянии 300-400 мм и угле падения парового потока на основу, равном 40-60o, давлении в вакуумной камере 0,01-0,5 Па и температуре конденсации 300-550oC, после чего формируют слой нитрида титана испарением титана в атмосфере азота или аммиака при давлении 0,01-0,5 Па или методом катодного распыления титановой мишени при давлении 0,01-1,0 Па. Полученная катодная фольга состоит из алюминиевой основы, на которой нанесены последовательно слои титана и нитрида титана. Слой титана представляет собой кристаллиты и блок кристаллитов с толщиной выступов и впадин, равной 0,01-1,0 мм, общая пористость титана равна 25-50%. Толщина слоя нитрида титана равна 0,05-3,0 мкм, величина зерен нитрида титана составляет 0,01-1,0 мкм, а размер выступов и впадин на зернах нитрида титана по высоте равен 0,005-0,5 мкм. Это обеспечивает максимальную площадь контакта с электролитом, высокую коррозионную устойчивость в электролите и минимальное электрическое сопротивление на переходе катод-электролит 3 с.п. ф-лы, 1 табл., 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕР, патент, 0272926, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, заявка, 3-77651, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, заявка, 3-37293, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1996-04-03—Подача