Изобретение относится к электрометаллургии и предназначено, в частности, для выплавки кремния или кремнистых сплавов в электродуговых руднотермических печах.

Известна многоэлектродная руднотермическая печь постоянного тока /1/, которая содержит четное число электродов, на один из которых подается отрицательный потенциал, а на другие положительный. Потенциалы на электроды подаются через контактные щеки. Между электродами (каждой пары с разными потенциалами) по шихте и расплаву течет ток, который разогревает шихту и обеспечивает протекание окислительно-восстановительных реакций в рабочем пространстве печи.

Недостатками известной печи являются отсутствие в ней электропроводной подины и возможности изменения потенциала электродов, что приводит к неравномерному расходу электродов, несимметрии дугового разряда и окислительно-восстановительных реакций по электродам, развитию токов шихтовой проводимости, перегреву колошника, низкой концентрации мощности под электродами.

Наиболее близкой к изобретению является электродуговая печь постоянного тока /2/, которая в совокупности с другими элементами составляет электропечной агрегат и содержит следующие конструктивные элементы:

дуговую печь с ванной, электропроводной подиной и расположенным сверху печным электродом;

два трансформатора, подсоединенные первичной обмоткой к электрической сети, вторичная обмотка которых выполнена со сдвигом 60/2=30 электрических градусов в одном трансформаторе относительно другого;

пара шестипульсных выпрямителей, каждый из которых содержит шесть управляемых вентилей, и реакторы, составляющие совместно с соответствующими трансформаторами пары тиристорных источников питания;

подсоединенные к выпрямителю вторичные обмотки трансформаторов, одна из которых соединена в звезду, другая в треугольник, образуют сдвинутые на 30 электрических градусов относительно друг друга системы векторов напряжений;

блок управления, соединенный с переключателем ступеней напряжения каждого трансформатора и управляющими электродами всех вентилей выпрямителей;

плюсовые клеммы выпрямителей объединены и соединены с электропроводной подиной;

минусовые клеммы соединены через реакторы между собой и далее соединены с электродом.

Недостатком известного электропечного агрегата является то, что в нем использован только один печной электрод, что создает большие неудобства эксплуатации при пуске печи после простоя из-за нарушения контакта между печным электродом и электропроводной подиной. Другим недостатком этого решения является то, что электропроводная подина постоянно включена в силовую цепь, обтекаемую рабочим током. Это затрудняет работу в пусковых и переходных режимах эксплуатации. Наконец, соединение выводов источников питания между собой и далее подключение образовавшихся узлов силовой цепи через токоподводы к электропроводной подине и к печным электродам не обеспечивает эффективного токораспределения в электропроводной подине, в токоподводах, а также между контактными щеками печных электродов.

Задачами, которые решает заявленное изобретение, являются обеспечение надежного запуска печи при разогреве и после простоя, устойчивость технологического процесса в переходных и рабочих режимах эксплуатации печи. В решаемые задачи входит также улучшение токораспределения в электропроводной подине и в элементах токоподвода.

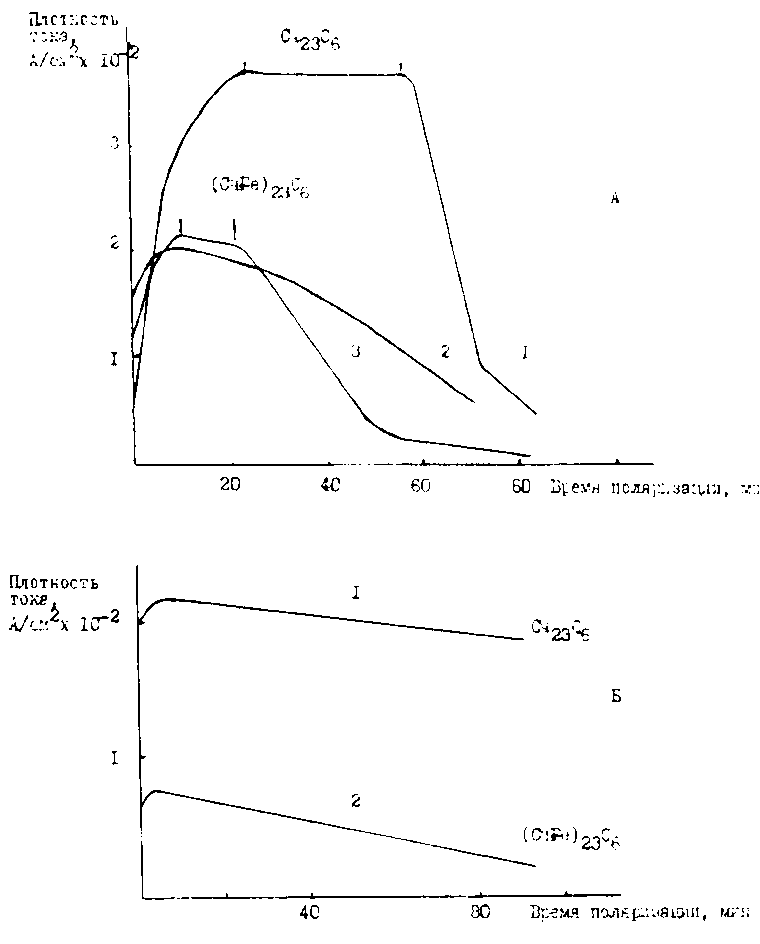

При осуществлении изобретения достигается следующий технический результат. При разогреве печи после простоя в переходных технологических режимах за счет оперативного переключения силовой схемы на работу с разнополярными печными электродами с исключением из силовой цепи электропроводной подины обеспечивается управляемое восстановление проводимости в печной ванне, быстрый разогрев печи и выход на рабочий режим. При работе с однополярными печными электродами достигается эффективное распределение мощности в ванне печи, которое характеризуется развитым дуговым режимом и уменьшением токов шихтовой проводимости, устойчивостью технологического процесса. При этом снижаются тепловые потери и газопылевые выбросы с колошника печи, уменьшается удельный расход электроэнергии и расход шихтовых материалов на тонну выплавленного продукта.

Получение указанного технического результата обеспечивается за счет того, что электропечной агрегат, содержащий дуговую электропечь с электропроводной подиной и расположенным сверху печным электродом, снабженным контактными щеками, четное число трансформаторов со сдвинутыми на 60/n (n= 2,3,4,) электрических градусов относительно друг друга векторами напряжений вторичных обмоток, шестипульсных выпрямителей и реакторов, составляющих пары вентильных источников питания, каждый из которых содержит блок управления вентилями и переключателями ступеней напряжения трансформаторов, а также имеет два вывода противоположной полярности, один из которых соединен с печным электродом, а другой с электропроводной подиной, агрегат содержит четное число печных электродов и равное ему число источников питания, вывод каждого источника питания соединен токоподводом с соответствующим печным электродом отдельно от других источников питания, агрегат снабжен центральным блоком управления, имеющим выходы по числу блоков управления источников питания, которые снабжены дополнительными входами, подключенными к выходам центрального блока управления.

Задача решается также тем, что источники питания содержат встречно-параллельно включенные пары тиристоров, источники питания, их блоки управления и центральный блок управления выполнены с возможностью реверсирования знака на выходе с регулируемыми длительностью периода реверса, скважностью и сдвигом фазы между полуволнами напряжения.

Указанная задача решается также за счет того, что вторичные обмотки трансформатора, реакторы, выпрямители и токоподводы разделены на гальванически изолированные друг от друга ветви, соединенные каждая со своей контактной щекой или группой контактных щек, причем число ветвей равно или кратно числу контактных щек.

Решение поставленной задачи достигается еще и тем, что реакторы выполнены в виде элементов токоподводов, обеспечивающих работу выпрямителей в шестипульсном режиме.

Кроме того, задача решается за счет того, что токоподводы к электропроводной подине разделены на ветви с числом ветвей, равным или кратным числу ветвей токоподвода к печным электродам, и выполнены с возможностью соединения между собой съемной перемычкой.

Выполнение электропечи с четным количеством печных электродов и равного ему числа источников питания, соединение вывода каждого источника питания токоподводом отдельно от других источников питания с одной стороны обеспечивает необходимые оперативные переключения силовой схемы, а с другой стороны позволяет разделить цепь питания каждой контактной щеки или группы контактных щек на гальванически изолированные друг от друга ветви, что делает данное решение промышленно применимым, так как обеспечивает необходимый контроль и управление токораспределения в силовой цепи при работе на выпрямленном токе. Централизованный контроль и управление источников питания позволяет осуществлять оперативное переключение силовой схемы с исключением из силовой цепи электропроводной подины и выполнять реверс полярности печных электродов, что обеспечивает управляемое восстановление проводимости в электропечном агрегате и быстрый выход на рабочий режим. При работе с однополярными печными электродами достигается эффективное распределение мощности в ванне печи, которое характеризуется развитым дуговым режимом и уменьшением токов шихтовой проводимости, устойчивостью технологического процесса. Еще полнее указанная задача решается за счет использования в качестве вентилей тиристоров и реализации возможности реверсирования знака на выходе источника питания с регулируемыми длительностью периода реверса, скважностью и сдвигом фазы между полуволнами напряжения. В этом случае для каждого технологического процесса и его стадии с учетом их особенностей может быть задана наиболее подходящая форма напряжения на печных электродах и тока в ванне.

Токораспределение в элементах электропечного агрегата, а именно между контактными щеками и в токоподводах к ним может быть дополнительно улучшено, если вторичные обмотки трансформатора, реакторы, выпрямители и токоподводы разделены на гальванически изолированные друг от друга ветви, соединенные каждая со своей контактной щекой или группой контактных щек, причем число ветвей равно или кратно числу контактных щек. Использование разделения силовой цепи на гальванически изолированные ветви дает возможность контроля и выравнивания токораспределения между контактными щеками, так как последовательно с нестабильными переходными сопротивлениями в контактных щеках включены более стабильные активные сопротивления вторичной цепи и приведенные реактивные сопротивления цепи переменного тока.

Дополнительный эффект, состоящий в упрощении агрегата, может быть получен благодаря тому, что реакторы выполнены в виде элементов токоподводов, обеспечивающих работу выпрямителей в шестипульсном режиме. Указанные элементы токоподводов, обладая значительной индуктивностью, в данном случае совмещают в себе функции передачи тока от источника питания к электродам, сглаживания пульсаций тока с обеспечением раздельной (от других групп) коммутации вентилей в выпрямительных группах, соединенных каждая со своей "звездой" вторичных обмоток трансформатора.

В токоподводах к электропроводной подине обеспечивается выравнивание токораспределения, так как они в заявленном устройстве разделены на ветви с числом ветвей, равным или кратным числу ветвей токоподвода к печным электродам, и выполнены с возможностью соединения между собой съемной перемычкой. Выравнивание токораспределения между проводниками, подводящими ток к подине, обеспечивается за счет включения в цепь последовательно с нестабильными переходными сопротивлениями более стабильных сопротивлений.

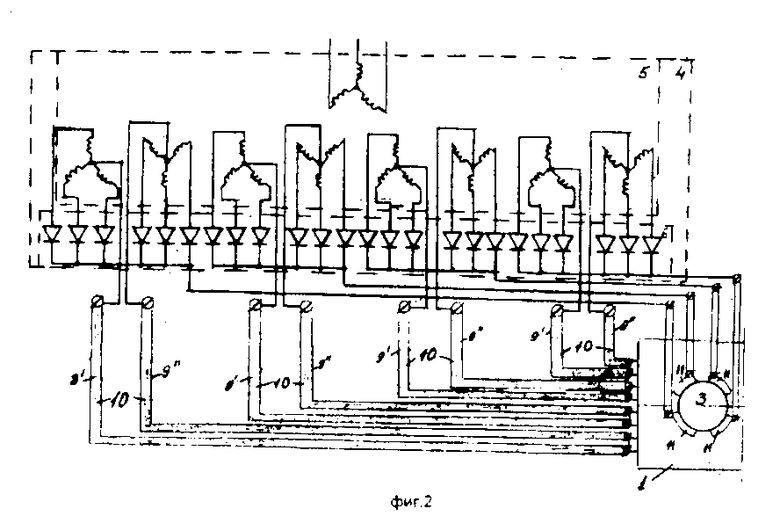

На фиг. 1 представлен электропечной агрегат; на фиг. 2 схема соединений одного из источников питания с контактными щеками и с проводящей подиной.

Автоматизированный электропечной агрегат содержит дуговую электропечь 1 с электропроводной подиной 2, печные электроды 3, источники питания 4 с трансформаторами 5 и переключателями ступеней напряжения (на чертеже не показаны), выпрямителями 6 с блоками управления 7 и центральным блоком управления 8, реакторами 9, а также содержит токоподводы 10, контактные щеки 11 печных электродов, съемную перемычку 12.

Работа агрегата согласно изобретению осуществляется следующим образом. Каждый источник питания выполнен по одной из широко применяемых в промышленности шестипульсной схеме, например "две обратные звезды с уравнительным реактором". Сдвиг фаз вторичных напряжений различных источников питания на 60/n (n= 2) электрических градусов осуществляется также одним из известных способов, например, соединением первичных обмоток трансформаторов в левые и правые зигзаги или путем использования фазоповоротных трансформаторов. Нагрузка электродов руднотермической электропечи поддерживается близкой к симметрии. При этом воздействие на питающую сеть всего электропечного агрегата эквивалентно 6•n=12-пульсного выпрямителя, что позволяет удовлетворить требования, предъявляемые к качеству потребляемой электроэнергии. Поскольку качество шестипульсного выпрямленного напряжения удовлетворяет требованиям, которые предъявляют к форме напряжения на электроде руднотермической печи, то каждый источник питания соединен токоподводом с соответствующим электродом изолированно от других источников питания. Каждая вторичная обмотка трансформатора, уравнительный реактор, токоподвод разделены на изолированные друг от друга ветви, число которых (см. фиг. 2) выбрано равным числу контактных щек. Уравнительные реакторы могут быть выполнены в виде элементов 9' и 9" токоподводов 10 ввиду значительной индуктивности последних. В этом случае элементы 9' и 9" конструктивно выполняются таким образом, чтобы при встречном направлении тока в них компенсация их магнитных полей была минимальной.

При разогреве печи после простоя в некоторых переходных технологических режимах, когда ослаблен контакт в цепи проводящей подины, центральный блок управления включает выпрямители с подачей на печные электроды напряжения противоположной полярности. Если такой режим сохраняется длительное время, то устанавливаются съемные перемычки между токоподводами к электропроводной подине во избежание разогрева кожуха печи замыкающимся по нему током. Приблизительно 1-6 раз в сутки с помощью центрального блока управления осуществляется реверс полярности печных электродов, что обеспечивает выравнивание расхода электродов и теплового поля печной ванны. После восстановления проводимости в цепи проводящей подины центральный блок управления дает сигнал на синфазное включение источников питания. При этом на электроды подается напряжение одинаковой, преимущественно отрицательной полярности, что обеспечивает исключение из цепи токов, замыкающихся по шихте между электродами, и способствует развитию дугового разряда. Указанное перераспределение мощности в ванне печи улучшает работу колошника, интенсифицирует энергоемкие восстановительные процессы в реакционной зоне печи, снижает газопылевые выбросы с колошника печи, уменьшается удельный расход электроэнергии и расход шихтовых материалов на тонну выплавленного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОДЯЩАЯ ПОДИНА ДУГОВОЙ ПЕЧИ | 1995 |

|

RU2098730C1 |

| Установка электропечи сопротивления преимущественно для получения карбида кремния | 2022 |

|

RU2809507C1 |

| ИСТОЧНИК ПИТАНИЯ ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2216883C2 |

| ИСТОЧНИК ПИТАНИЯ ПОСТОЯННОГО ТОКА ДЛЯ ДУГОВОЙ ПЕЧИ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2324281C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2079982C1 |

| Электродуговая печь для переработки материалов, установка для электродуговой переработки материалов и способ работы установки | 2016 |

|

RU2664076C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663425C1 |

| Устройство для электропитания двух трехфазных дуговых электропечей | 1982 |

|

SU1064483A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448173C2 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

Изобретение относится к электрометаллургии и решает задачу улучшения технико-экономических показателей электропечного агрегата. Задача решается за счет того, что в печном агрегате, содержащем дуговую электропечь с электропроводной подиной и расположенными сверху печными электродами, снабженными контактными щеками, введены трансформаторы со сдвинутыми на 60/n (n=2,3,4... ) электрических градусов относительно друг друга векторами напряжений вторичных обмоток, шестипульсные выпрямители и реакторы, которые составляют пары вентильных источников питания, а также содержат блоки управления выпрямителями и переключателями ступеней напряжения. Выводы противоположной полярности источника питания соединены с печными электродами и электропроводной подиной. 1 с. и 4 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многоэлектродная руднотермическая печь постоянного тока | 1977 |

|

SU727951A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электродуговая печь постоянного тока - рентабильный плавильный агрегат | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-09-10—Публикация

1996-02-21—Подача