Изобретение относится к электрометаллургии и предназначено, в частности, для выплавки кремнистых сплавов в рудно-термических печах.

Известны различные конструктивные исполнения подин дуговых печей для подачи подводимого электрического тока к ванне печи [1]

На рис. 1 источника [1] приведены примеры выполнения подины со стальными штырями в электропроводной футеровке (6), с металлическими пластинами в неэлектропроводной набивной футеровке (7), со стержневым водоохлаждаемым подовым электродом (8).

Известные технические решения имеют следующие недостатки.

Металлические проводники в этих конструктивных решениях проходят насквозь через футеровку для обеспечения электрического контакта с металлической ванной, что сокращает срок службы проводящей подины и представляет угрозу прорыва расплавленного металла вдоль этих проводников. Кроме того, для ряда технологических процессов возникают условия для зашлаковывания металлических проводников, что ухудшает условия эксплуатации проводящей подины.

Наиболее близким техническим решением является токопроводящая подина дуговой печи, содержащая стальной кожух и снабженное системой охлаждения стальное днище, с выполненными в нем отверстиями, поверх которых расположена медная пластина, выполненная в виде отдельных сегментов, соединенных для подключения к токоподводу с выводами, расположенными в отверстиях стального днища, электропроводную часть футеровки, расположенную между сегментами медной пластины и рабочим пространством печи, и неэлектропроводную часть футеровки, расположенную по периферии электропроводной [2]

Недостатком известного устройства являются: близость медной пластины и высокотемпературной зоны печи, расположенных по оси печи, отсутствие в конструкции решения, обеспечивающего сохранение электрического контакта между электропроводной огнеупорной частью и медной пластиной при расширении футеровки, наличие электроизоляции между токопроводящей частью днища и остальной частью кожуха. Указанные недостатки приводят к большим тепловым потерям через подину печи, нарушению электрического контакта между электропроводными огнеупорными блоками и медной пластиной в процессе эксплуатации, например при расширении футеровки. Наличие электроизоляционных элементов между токопроводящими и остальными частями подины не позволяет герметизировать кожух печи, что из-за подсоса воздуха в зону разогретой футеровки снижает ее срок службы и повышает опасность прорыва металла через подину.

Задачей, которую решает заявленное изобретение, является обеспечение надежного электрического контакта на пути рабочего тока в проводящей подине в условиях высокотемпературного технологического процесса при ограниченных тепловых потерях через подину в печи с учетом возможного расширения футеровки, а также обеспечение газонепроницаемости кожуха печи.

При осуществлении изобретения достигается следующий технический результат. Обеспечивается полная газонепроницаемость кожуха печи, что исключает разрушение футеровки воздухом, проникавшем через электроизоляционный материал, заполнявший механический разрыв в кожухе при известной конструкции подины. В предложенном решении снижаются тепловые потери через электропроводную огнеупорную часть футеровки. Достигается надежность электрического контакта между огнеупорными электропроводными элементами и медной пластиной в эксплуатационных условиях, в том числе при расширении футеровки.

Получение указанного технического результата обеспечивается за счет того, что проводящая подина дуговой печи, содержащая стальной кожух и снабженное системой охлаждения стальное днище с выполненными в нем отверстиями, поверх которого расположена медная пластина, выполненная в виде отдельных сегментов, соединенных для подключения к токоподводу с выводами, расположенными в отверстиях стального днища, содержащая также электропроводную часть футеровки, расположенную между сегментами медной пластины и рабочим пространством печи, и неэлектропроводную часть футеровки, расположенную по периферии электропроводной, при этом в проводящей подине нижний слой футеровки, примыкающий к средней части днища, выполнен неэлектропроводным, зазор между электропроводной частью футеровки и сегментами медной пластины, а также горизонтальный зазор между электропроводной частью футеровки и нижним неэлектропроводным слоем футеровки, примыкающим к нижней части днища, заполнены углеродистой массой, а на вертикальных стыках электропроводной части футеровки с неэлектропроводной частью, а также с нижним неэлектропроводным слоем футеровки, примыкающим к средней части днища, выполнены компенсационные швы, а соединения выводов с днищем, и днища с кожухом выполнены газонепроницаемыми.

Задача решается также тем, что толщина компенсационного шва выполнена равной 20-200 мм.

Решение поставленной задачи достигается также за счет того, что выводы медной пластины электрически соединены с днищем, а днище с кожухом.

Решение поставленной задачи достигается также тем, что толщина горизонтального зазора зафиксирована с помощью твердых углеродистых вставок той же толщины.

Выполнение нижнего слоя футеровки на средней части днища неэлектропроводным обеспечивает значительное сокращение тепловых потерь в наиболее теплонагруженной части футеровки подины.

Заполнение углеродистой массой зазора между электропроводной частью футеровки и сегментами медной пластины, а также зазора между горизонтально расположенными электропроводной и неэлектропроводной частями футеровки обеспечивает надежный электрический контакт между указанными элементами, а также отдельными частями электропроводной части футеровки. Заполненные углеродистой массой, компенсационные швы на вертикальных стыках между электропроводной и неэлектропроводной частями футеровки обеспечивают сохранение надежного электрического контакта и механическую целостность футеровки и кожуха при расширении футеровки. Фиксация толщины горизонтального зазора с помощью твердых углеродистых вставок той же толщины, что и зазор, обеспечивает сохранение геометрической формы расположенных выше слоев электропроводной футеровки в процессе спекания углеродистой массы, заполняющей указанный зазор. Газонепроницаемое соединение выводов с днищем, а днища с кожухом предотвращает проникновение воздуха через кожух и, тем самым, обеспечивает долговечность футеровки.

Наилучший эффект достигается при толщине компенсационного шва равной 20

200 мм.

Дополнительный эффект может быть получен за счет того, что выводы медной пластины электрически соединены с днищем, а днище с кожухом. Кожух, как обычно, имеет надежное заземление. Такое решение предупреждает возможные местные перегревы и прогорание кожуха вследствие возникновения электрического замыкания между изолированными металлоконструкциями.

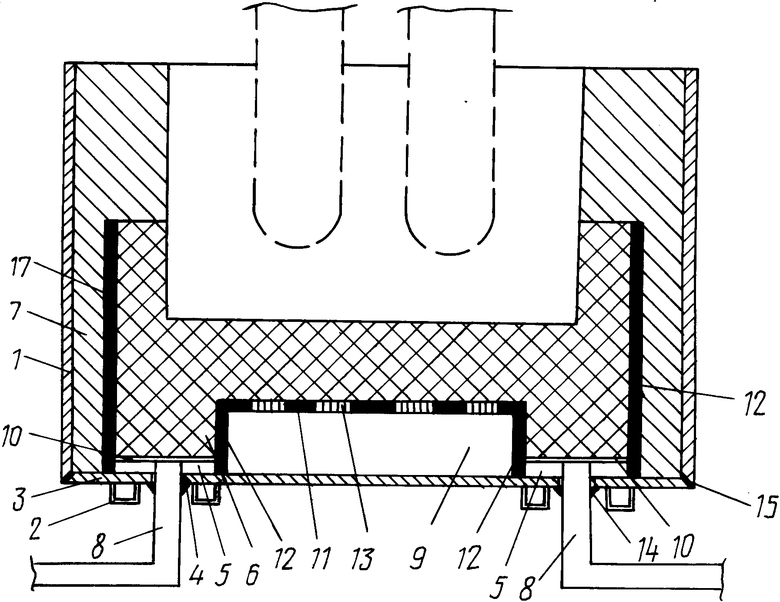

На чертеже представлена конструкция подины дуговой печи, которая содержит стальной кожух 1 и снабженное системой охлаждения 2 стальное днище 3 с выполненными в нем отверстиями 4, поверх которого расположена медная пластина, выполненная в виде отдельных сегментов 5, электропроводную часть 6 футеровки, расположенную между сегментами медной пластины и рабочим пространством печи, и неэлектропроводную часть 7 футеровки, расположенную по периферии электропроводной, сегменты 5 медной пластины соединены для подключения к токоподводу с выводами 8, расположенными в отверстиях 4 стального днища 3. Нижний слой футеровки на средней части днища выполнен неэлектропроводным 9, зазор 10 между электропроводной частью 6 футеровки и сегментами 5 медной пластины, а также зазор 11 между горизонтально расположенными электропроводной 6 и неэлектропроводной 9 частями футеровки заполнены углеродистой массой, между электропроводной 6 и неэлектропроводной частями 7 и 9 футеровки на их вертикальных стыках выполнены компенсационные швы 12, заполненные углеродистой массой, причем толщина горизонтального зазора 11 зафиксирована с помощью твердых углеродистых вставок 13 той же толщины. Соединения выводов 8 с днищем 3, а днища 3 с кожухом 1 выполнены газонепроницаемыми.

Толщину компенсационного шва 12 следует выполнить равной 20 200 мм.

Кроме того, для получения дополнительного эффекта между выводами 8 медной пластины и днищем 3 следует выполнить электрическое соединение 4, а между днищем 3 и кожухом 1 электрическое соединение 15.

Устройство согласно изобретению функционирует следующим образом. При разогреве печи происходит сушка и расширение футеровки за счет компенсационных швов. При дальнейшем увеличении температуры осуществляется спекание углеродистой массы, находящейся в зазорах и компенсационных швах, устанавливается высокая электропроводность на пути тока через проводящую подину. Затем постепенно по мере окончательного спекания углеродистой массы в зазорах между токоведущими элементами подины увеличивается ток до номинального значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ЭЛЕКТРОПЕЧНОЙ АГРЕГАТ | 1996 |

|

RU2089803C1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663425C1 |

| Электродуговая печь для переработки материалов, установка для электродуговой переработки материалов и способ работы установки | 2016 |

|

RU2664076C2 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2112187C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2285356C2 |

| Футеровка руднотермической печи | 1977 |

|

SU857685A1 |

| Дуговая рудовосстановительная электропечь | 1988 |

|

SU1666902A1 |

| Индукционная индукторная тигельная печь с кольцевым наборным магнитопроводом | 2016 |

|

RU2666395C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 1992 |

|

RU2115267C1 |

Использование: электрометаллургия, в частности для выплавки кремнистых сплавов в рудно-термических печах. Сущность: проводящая подина содержит стальной кожух и снабженное системой охлаждения стальное днище с выполненными в нем отверстиями, поверх которых расположена медная пластина, выполненная в виде отдельных сегментов, соединенных для подключения к токоподводу с выводами, расположенными в отверстиях стального днища, электропроводную часть футеровки, расположенную между сегментами медной пластины и рабочим пространством печи, и неэлектропроводную часть футеровки, расположенную по периферии электропроводной, при этом нижний слой футеровки, примыкающий к средней части днища, выполнен неэлектропроводным, зазор между электропроводной частью футеровки и сегментами медной пластины, а также горизонтальный зазор между электропроводной частью футеровки и нижним неэлектропроводным слоем футеровки, примыкающим к средней части днища, заполнены углеродистой массой, а на вертикальных стыках электропроводной части футеровки с неэлектропроводной частью, также с нижним неэлектропроводным слоем футеровки, примыкающим к средней части днища, выполнены компенсационные швы, причем толщина соединения выводов с днищем и днища с кожухом выполнены газонепроницаемыми. 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экспресс-обзор | |||

| Новейшие зарубежные достижения | |||

| Производство стали | |||

| Вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-12-10—Публикация

1995-10-19—Подача