Заявляемые технические решения относятся к области электротехнологии, в частности, к электропечам сопротивления и могут быть использованы для термической переработке материалов, преимущественно для получения карбида кремния, прокаливания и графитации углеродистых материалов.

Известна прямая электропечь сопротивления Ачесона (Теплоэлектрическое состояние печей графитирования Ачесона / Лелека С.В., Панов Е.Н., Каравицкий А.Я., Кутузов С.В. [и др.] // Киев: НТУУ «КИИ». 2014. - С. 22-23), которая содержит торцевые и боковые стены, подину, токоподводы и шинные пакеты. Торцевые стены содержат защитные экраны, выполненные из углеродистого материала. Токопроводящие электроды пропущены через торцевые стены и контактируют с защитными экранами. Шинные пакеты состоят из бокового и главного пакетов. Боковой шинный пакет соединен с токопроводящими электродами, а главный - с источником литания переменного или постоянного тока. Внутри боковых и торцевых стен помещен токоведущий керн, под которым здесь и далее понимается помещенный в электропечь материал, нагреваемый под действием проходящего через него тока, подводимого через токопроводящие электроды.

При производстве карбида кремния вокруг токоведущего керна выкладывается обрабатываемая шихта. В печах графитации по продольной оси в качестве керна выкладывают поперечно расположенные спеченные электроды с высокоэлектропроводной углеродистой пересыпкой между ними. Периферийная часть внутреннего пространства печи заполняется теплоизоляционной засыпкой.

Недостатком такой электропечи является то, что боковой шинный пакет, по которому протекает полный ток печи, имеет большую длину, высокую индуктивность и активное сопротивление, что приводит к значительным потерям энергии и затратам на изготовление бокового шинного пакета. Кроме того, при питании электропечи переменным током большая индуктивность бокового шинного пакета приводит к низкому коэффициенту мощности, из-за чего повышается установленная мощность источника питания и его стоимость. Указанные недостатки приводят к повышенному расходу электроэнергии.

Известна электропечь сопротивления Кастнера для графитации электродов (там же, с. 21), в которой в отличие от прямой электропечи сопротивления Ачесона спеченные электроды расположены соосно с токопроводящими электродами. Один из токопроводящих электродов выполнен с возможностью смещения по продольной оси и поджатая графитируемых электродов к неподвижному токопроводящему электроду, расположенному в противоположной торцевой стене от подвижного токопроводящего электрода. В остальном конструкция печи сопротивления Кастнера аналогична печи сопротивления Ачесона. В печи сопротивления Кастнера происходит прямой нагрев графитируемых электродов током, который протекает через электроды, сжатые между токопроводящими электродами. Благодаря использованию прямого нагрева тепловые характеристику у электропечи Кастнера выше, чем у электропечи Ачесона. Тем не менее, указанные выше недостатки электропечи сопротивления Ачесона, связанные с высокой индуктивностью бокового шинного пакета и потерями в нем энергии, не устранены.

Известна П-образная электропечь сопротивления Ачесона (там же, с. 22-23), в которой две части корпуса имеют продольную разделительную стену. Электропечь имеет торцевые и боковые стены, подину, токопроводящие электроды и шинные пакеты. Торцевые стены и токопроводящие электроды выполнены также как и в описанной выше электропечи Ачесона. Каждая из разнополярных шин главного пакета подключена к одному из токопроводящих электродов каждого корпуса, а токопроводящие электроды, расположенные в противоположных торцевых стенах замкнуты между собой токопроводом.

В этом устройстве устраняются указанные выше недостатки электропечей Ачесона и Кастнера. Но сопротивление кернов изменяется случайным образом в зависимости от состава, свойств и способа укладки углеродистого материала, используемого для формирования керна, а также интенсивности и длительности нагрева. Поэтому в данном устройстве отсутствует возможность регулировать распределение мощности между последовательно включенными кернами. Это значительно усложняет и снижает качество управления технологическим процессом, приводит к увеличению его длительности компании, снижению производительности и повышению расхода энергии.

Известно П-образное расположение корпусов электропечи Кастнера (Левашова А.И., Кравцов А.В. Химическая технология углеродных материалов / Томск. Издательство ТПУ, 2008. - С. 103). В этом устройстве каждая из разнополярных шин главного пакета подключена к одному из токопроводящих электродов каждого корпуса, а токопроводящие электроды, расположенные в противоположных торцевых стенах замкнуты между собой токопроводом. Ток последовательно протекает через два керна.

В этом решении используется один общий регулировочный трансформатор, который не позволяет раздельно изменять ток в разных кернах. В связи с различием электрического сопротивления кернов, выполненных из предварительно спеченных электродов, как в исходном состоянии, так и в процессе графитации электродов, в кернах выделяется разная мощность, что приводит к увеличению длительности компании работы электропечи, снижению производительности и повышению расхода энергии. Из-за снижения удельного электросопротивления электродов в процессе их графитизации в электропечи Кастнера этот недостаток проявляется в меньшей степени, чем в электропечи Ачесона, но не устраняется полностью.

Наиболее близким техническим решением является электропечь сопротивления, преимущественно для получения карбида кремния, содержащая корпус с токопроводящими кернами, размещенными в нем параллельно боковым стенам корпуса, а также установленными в торцевых стенах токопроводящими электродами, два из которых соединены токопроводящей перемычкой и подключены к одному полюсу источника питания, а токопроводящие электроды, расположенные в торцевой стене корпуса противоположной по отношению к соединенным перемычкой токопроводящим электродам, подключены к другому полюсу источника питания (А.С. 748104. 2008, БИ №26).

В этом устройстве, в отличие от описанной выше электропечи Кастнера токопроводящие керны размещены в одном корпусе. Благодаря этому упрощается конструкция печи и улучшаются ее теплотехнические характеристики. Другим отличием является соединение токопроводящих кернов параллельно, что не оказывает положительного влияния на выравнивание мощности, выделяющейся в разных кернах при расхождении их активных сопротивлений, но требует увеличения номинального тока источника питания и является недостатком. Это приводит к повышению стоимости источника питания. Кроме того, к недостаткам данного решения следует отнести то, что для его реализации требуется шинный пакет, рассчитанный на суммарный ток двух кернов длиной примерно равной длине боковой стены корпуса электропечи, что значительно повышает стоимость устройства.

Задачей технического решения является снижение затрат на шинопроводы, и уменьшение потерь энергии в шинопроводах электропечи сопротивления, обеспечение раздельного регулирования мощности в каждом керне, сокращение длительности компании работы электропечи, повышение ее производительности и снижение расхода электроэнергии.

Задача решается тем, что установка электропечи сопротивления, содержащая источник питания, два токоведущих керна, размещенных каждый в своем корпусе или в одном общем корпусе, расположенных параллельно боковым стенам корпуса и электрически соединенными с токопроводящими электродами, которые размещены в противоположных торцевых стенах корпуса, токопроводящие электроды с одной торцевой стороны корпуса замкнуты между собой токопроводом. Каждый из токопроводящих электродов с другой торцевой стороны корпуса подключен к разноименным выводам источника питания. Источник питания разделен на две секции, последовательно соединенные перемычкой, соединенной шинопроводом с упомянутым токопроводом, который замыкает токопроводящие электроды. Другие два токопроводящие электрода, соединенные с разными токоведущими кернами, подключены к разноименным выводам разных секций источника питания.

Задача решается также тем, что в установке электропечи сопротивления в качестве секций источника питания включены секции выпрямителя с раздельным регулированием напряжения, в каждую из которых вводится сигнал обратной связи по току токопроводящего электрода, к которому подключена данная секция.

Задача решается также тем, что в установке электропечи сопротивления в качестве секций источника питания включены секции выпрямителя с раздельным регулированием напряжения, в каждую из которых вводится сигнал обратной связи по току токопроводящего электрода, к которому подключена как данная секция, так и другая секция выпрямителя.

Задача решается также тем, что в установке электропечи сопротивления шинопровод, который соединяет с перемычкой между секциями источника питания токоподвод, замыкающий токопроводящие электроды, выполнен в виде двух ветвей, проложенных вдоль боковых стен корпуса электропечи параллельно токоведущим кернам.

Задача решается также тем, что установка электропечи сопротивления, в которой шинопровод, который соединяет с перемычкой между секциями источника питания токоподвод, замыкающий токопроводящие электроды, проложен между корпусами по оси симметрии расположения кернов.

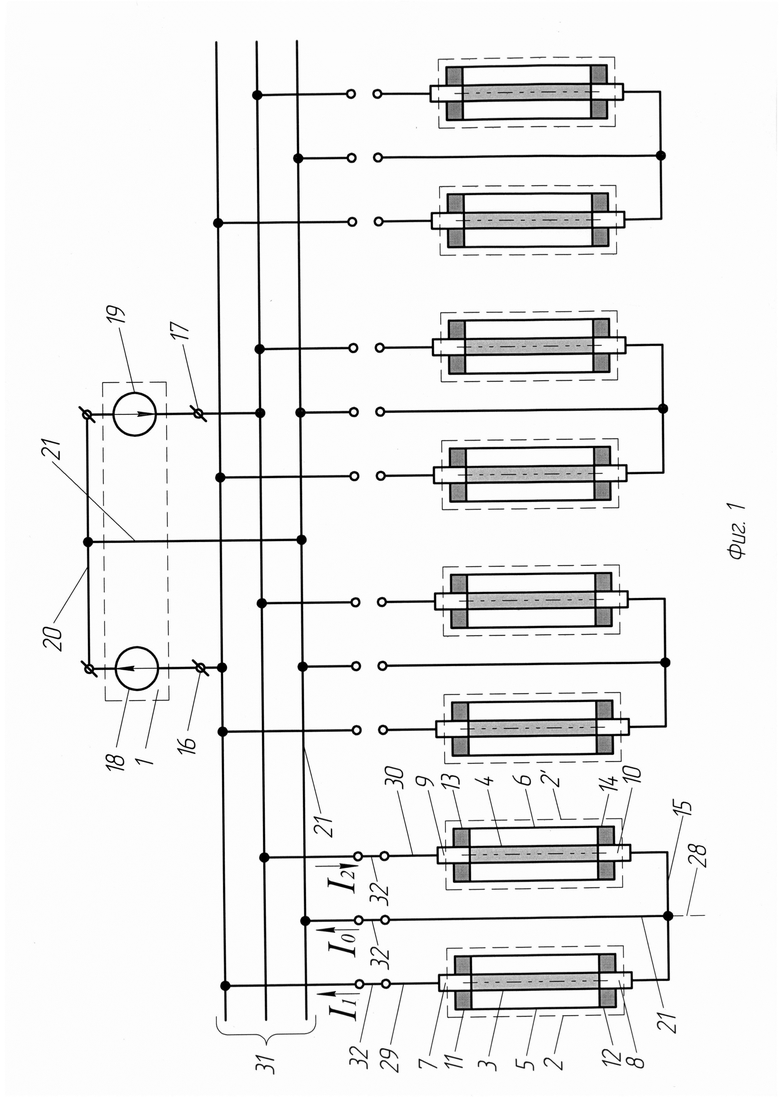

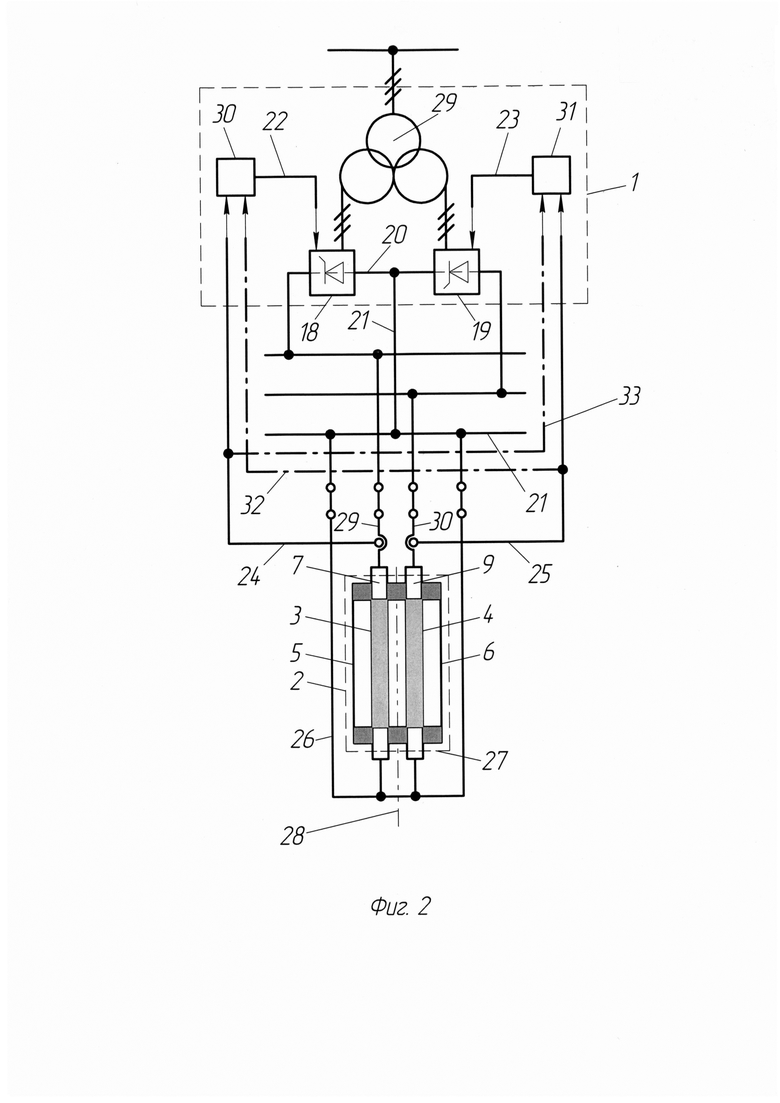

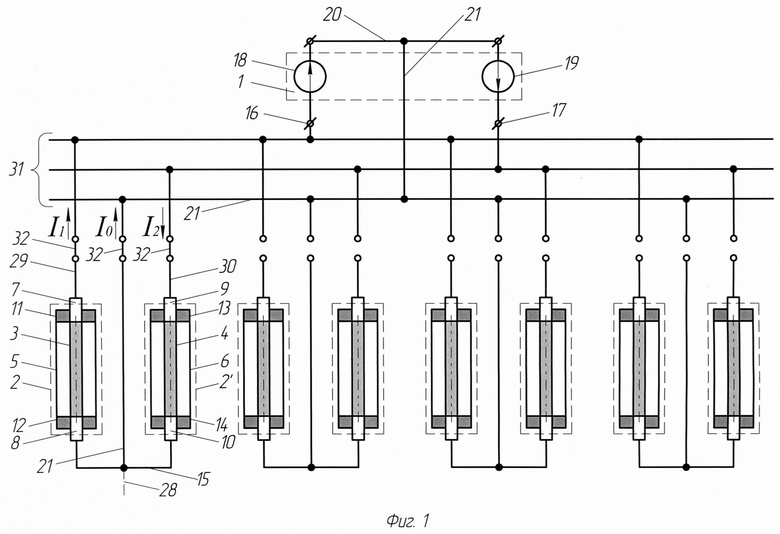

Изобретения поясняются чертежами (фиг. 1-2).

На фиг. 1 представлена установка электропечей сопротивления.

На фиг. 2 представлена структурная схема установки е питанием от раздельных секций выпрямителя.

Задача решается тем, что установка электропечей сопротивления, содержит источник питания 1 (фиг. 1) и, но крайней мере, один корпус 2 (2') с двумя токоведущими кернами 3 и 4, горизонтально расположенными параллельно боковым стенам корпуса 5, 6 и электрически соединенными с токопроводящими электродами 7 и 8 (9 и 10), которые размещены в противоположных торцевых стенах 11 и 12 (13 и 14) корпуса 2 (2'), токопроводящие электроды 8 и 10 с одной торцевой стороны корпуса 2 (2') замкнуты между собой токопроводом 15. Каждый из токопроводящих электродов 7 и 9 с другой торцевой стороны корпуса 2 (2') подключен к разноименным (разнополярным) выводам 16 и 17 источника питания 1. Источник питания 1 разделен на две секции 18 и 19, последовательно соединенные перемычкой 20, соединенной шинопроводом 21 с упомянутым токопроводом 15, который замыкает токопроводящие электроды 8 и 10. Другие два токопроводящие электрода 7 и 9, соединенные с разными токоведущими кернами 3 и 4, подключены к разноименным (разнополярным) выводам 16 и 17 разных секций источника 18 и 19 питания 1.

Согласно варианту установки электропечи сопротивления в качестве секций источника 1 (фиг. 2) питания включены секции 18 и 19 (фиг. 2) выпрямителя с раздельным регулированием напряжения. К каждой из секции выпрямителя 18 и 19 подведен сигнал 22 и 23 обратной связи по току 24 и 25 токопроводящего электрода 7 и 9, к которому подключена данная секция 18 и 19.

Согласно варианту установки электропечи сопротивления в качестве секций источника 1 (фиг. 2) питания включены секции 18 и 19 (фиг. 2) выпрямителя с раздельным регулированием напряжения. К каждой из секции выпрямителя 18 и 19 подведены сигналы 22 и 23 обратной связи по току 24 и 25 токопроводящего электрода 7, 9, к которому подключена как данная секция 18, так и другая секция 19 выпрямителя 1.

Согласно варианту установки электропечи сопротивления шинопровод 21 (фиг. 2), который соединяет с перемычкой 20 между секциями 18 и 19 источника питания 1 токоподвод 15, замыкающий токопроводящие электроды 8 и 10, выполнен в виде двух ветвей 26 и 27, проложенных вдоль боковых стен 5 и 6 корпуса 2 электропечи параллельно токоведущим кернам 3 и 4. В этом варианте между кернами 3 и 4 и между токопроводящими электродами 7 и 9 выполнена изоляционная перегородка (условно показана штрихпунктирной линией 28), например, из неэлектропроводной засыпки, огнеупорного кирпича или жаростойкого бетона.

Согласно варианту установки электропечи сопротивления каждый токоведущий керн 3 и 4 (фиг. 1) из двух размещен в своем корпусе 2 и 2', шинопровод 21, который соединяет с перемычкой 20 между секциями 18 и 19 источника питания 1 токоподвод 15, замыкающий токопроводящие электроды 8 и 10, проложен между корпусами 2 и 2' по оси симметрии 28 расположения кернов 3 и 4.

Положительный эффект достигается благодаря тому, что в заявленном устройстве ток каждого керна регулируется отдельно от регулирования тока в другом керне с помощью раздельных секций 18 и 19 (фиг. 1) источника питания 1, что позволяет при различии сопротивлений кернов для каждого из них поддерживать оптимальный график ввода мощности. Это обеспечивает сокращение длительности компании работы печи, повышение ее производительности и снижение расхода электроэнергии. При этом размеры шинопроводов сокращаются по сравнению с аналогами. В составе установки из числа шинопроводов, рассчитанных на полный ток керна остаются только короткие участки 29 и 30, по которым протекают токи I1 I2. Длинный шинопровод 21 рассчитывается на ток, равный разности токов I0=(I1-I2) в кернах 3 и 4 (например на ток, равный 25% от максимального тока в керне), выполняется меньшим поперечным сечением, чем участки 29 и 30, что позволяет снизить стоимость установки, уменьшить потери энергии и расход электроэнергии дополнительно к указанному выше.

Дополнительный положительный эффект достигается согласно варианту, в котором в качестве секций источника питания включены секции выпрямителя, выходное напряжение которых регулируется по сигналу обратной связи по току соответствующего керна. Это решение позволяет установить один питающий трансформатор 29 (фиг. 2), который дешевле, чем два регулируемых трансформатора (что потребовалось бы при питании печи переменным током при реализации схемы фиг. 1). Кроме того, при регулировании тока в кернах с помощью управляемого выпрямителя повышается точность поддержания оптимального энергетического режима, также повышает эффективность работы установки.

Дополнительная экономия может быть получена при использовании варианта решения, при котором выходной ток каждой секции выпрямителя определяется с учетом тока обоих кернов. В этом случае расчетный ток шинопровода 21 (фиг. 2) может быть снижен до значения I0max с расчетом, что бы большинство режимов несимметрии по разности токов кернов не превышали I0max. Системы управления 30 и 31 секций выпрямителя 18 и 19 определяют сигналы обратной связи 22 и 23 с учетом разности сигналов 32 и 33 и обеспечивают защиту шинопровода 21 от перегрузки по току. В редких случаях, например при ошибке шихтовки, ток кернов в этом случае будет отличаться от оптимального. Но если такие случаи редки, то экономия от снижения расчетного тока шинопровода 21 превысит потери, вызванные отклонением от оптимального режима.

Вариант технического решения, согласно которому оба керна расположены в одном общем корпусе, дополненный выполнением шинопровода 21 (фиг. 2) в в виде двух ветвей 26 и 27, проложенных вдоль боковых стен 5 и 6 корпуса 2 электропечи параллельно токоведущим кернам 3 и 4, обеспечивает снижение тепловых потерь, более быстрый нагрев кернов и шихты, а также взаимную компенсацию магнитных полей токов, протекающих через керны и ветви 26 и 27 шинопровода, что позволяет снизить электромагнитные потери и повысить коэффициент мощности.

Компенсация магнитных полей токов, протекающих через керны может быть достигнута (хотя и в меньшей степени, чем в предыдущем варианте), если каждый токоведущий керн 3 и 4 (фиг. 1) размещен в своем корпусе 2 и 2', а шинопровод 21 проложен между корпусами 2 и 2' по оси симметрии 28 расположения кернов 3 и 4.

Работа устройства поясняется на примере работы печи графитации Ачесона. Компания работы печи Ачесона начинается с подготовки и загрузки печи, графитирования изделий, охлаждения и разгрузки печи. Сначала в корпус печи насыпают слой пересыпки и в середину корпуса перпендикулярно его оси укладывают обрабатываемые углеродистые изделия, пространство между которыми и сверху которых заполняют пересыпкой. Периферию и верх засыпают теплоизоляцией.

После включения печи в электрическую цепь начинается разогрев керна, при этом конечная температура, должна быть не ниже 2400°С. Разогрев керна происходит за счет протекания электрического тока через керн печи и выделения в нем джоулевой теплоты. Электрический ток в графитировочиой печи протекает по горизонтальным рядам уложенных электродных заготовок и можно условно считать, что керн печи состоит из нескольких горизонтальных рядов (параллельных ветвей). Вследствие того, что УЭС (удельное электросопротивление) пересыпки намного выше УЭС заготовок (до 500 раз на начальный момент времени и до 15 раз на момент окончания процесса графитирования), то практически вся подведенная теплота выделяется в пересыпке между заготовками, а сами заготовки разогреваются косвенно за счет механизмов теплопроводности и теплового излучения. В процессе графитирования протекают сложные физико-химические процессы, приводящие к значительным изменениям свойств пересыпки и теплоизоляции. Регулирование мощности печи производится в соответствии с выбранным вариантом

Охлаждение печи происходит естественным образом при отключенной печи в течение нескольких суток, после чего печь разгружают.

Аналогично работают электропечи Ачесона при производстве карбида кремния и Кастнера при графитации электродов. Изменяются, в основном, загружаемые в печь материалы и графики режима ввода мощности.

Конструкция и работа печей для прокаливания материалов электрокальцинаторов - отличается от описанной выше. Корпус электрокальцинатора выполнен в виде вертикальной шахты. Соответственно, токопроводящие электроды расположены по вертикальной оси корпуса в верхнем и нижнем его торцах. Сверху внутрь корпуса загружают углеродистый материал, который является в данном случае, токоведущим керном, а в нижней части корпуса выходит прокаленный материал. Резистивный нагрев керна происходит под действием протекающего через него тока, как и в описанных выше электропечах. В отличие от периодического графика работы электропечей Ачесона и Кастнера, электрокальцинатор работает в непрерывном режиме. Конструкция токоподвода к токопроводящим электродам электрокальцинатора аналогична выше описанной.

Пример осуществления изобретения приведен на фиг. 1, на которой показан блок из четырех электропечей. Одна печь подключена к главному пакету шин с помощью замкнутых контактов разъединителей 32. По конструкции все печи одинаковы и выполнены в соответствии с одним из выбранных вариантов, описанных выше. Одновременно работает только одна из четырех печей в блоке. Остальные три печи в это время отключены от главного пакета. На печах поочередно проводятся: работа под током, операции охлаждения, разгрузки и загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663425C1 |

| Однофазная установка для графитации углеродистых изделий | 1986 |

|

SU1632939A1 |

| Электродуговая печь для переработки материалов, установка для электродуговой переработки материалов и способ работы установки | 2016 |

|

RU2664076C2 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| ИСТОЧНИК ПИТАНИЯ ПОСТОЯННОГО ТОКА ДЛЯ ДУГОВОЙ ПЕЧИ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2324281C1 |

| АВТОМАТИЗИРОВАННЫЙ ЭЛЕКТРОПЕЧНОЙ АГРЕГАТ | 1996 |

|

RU2089803C1 |

| ИСТОЧНИК ПИТАНИЯ ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2216883C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448173C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ НА ЗАГОТОВКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2730360C1 |

| КОРОТКАЯ СЕТЬ ТРЕХФАЗНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2005 |

|

RU2305915C2 |

Изобретение относится к области электротехнологии, в частности, к электропечам сопротивления и может быть использовано для термической переработки материалов. Установка электропечи сопротивления содержит источник питания, два токоведущих керна, размещенных каждый в своем корпусе или в одном общем корпусе, расположенных параллельно боковым стенам корпуса и электрически соединенных с токопроводящими электродами, которые размещены в противоположных торцевых стенах корпуса. Токопроводящие электроды с одной торцевой стороны корпуса замкнуты между собой токопроводом, а каждый из токопроводящих электродов с другой торцевой стороны корпуса подключен к разноименным выводам источника питания. Источник питания разделен на две секции, последовательно соединенные перемычкой, соединенной шинопроводом с упомянутым токопроводом, который замыкает токопроводящие электроды, а другие два токопроводящие электрода, соединенные с разными токоведущими кернами, подключены к разноименным выводам разных секций источника питания. Техническим результатом является обеспечение раздельного регулирования мощности в каждом керне и повышение производительности электропечи. 4 з.п. ф-лы, 2 ил.

1. Установка электропечи сопротивления, содержащая источник питания, два токоведущих керна, размещенных каждый в своем корпусе или в одном общем корпусе, расположенных параллельно боковым стенам корпуса и электрически соединенных с токопроводящими электродами, которые размещены в противоположных торцевых стенах корпуса, токопроводящие электроды с одной торцевой стороны корпуса замкнуты между собой токопроводом, а каждый из токопроводящих электродов с другой торцевой стороны корпуса подключен к разноименным выводам источника питания, отличающаяся тем, что источник питания разделен на две секции, последовательно соединенные перемычкой, соединенной шинопроводом с упомянутым токопроводом, который замыкает токопроводящие электроды, а другие два токопроводящих электрода, соединенные с разными токоведущими кернами, подключены к разноименным выводам разных секций источника питания.

2. Установка электропечи сопротивления по п. 1, в которой в качестве секций источника питания включены секции выпрямителя с раздельным регулированием напряжения, в каждую из которых вводится сигнал обратной связи по току токопроводящего электрода, к которому подключена данная секция.

3. Установка электропечи сопротивления по п. 1, в которой в качестве секций источника питания включены секции выпрямителя с раздельным регулированием напряжения, в каждую из которых вводятся сигналы обратной связи по току токопроводящего электрода, к которому подключена как данная секция, так и другая секция выпрямителя.

4. Установка электропечи сопротивления по п. 1, в которой шинопровод, соединяющий с перемычкой между секциями источника питания токоподвод, замыкающий токопроводящие электроды, выполнен в виде двух ветвей, проложенных вдоль боковых стен корпуса электропечи параллельно токоведущим кернам.

5. Установка электропечи сопротивления по п. 1, в которой шинопровод, соединяющий с перемычкой между секциями источника питания токоподвод, замыкающий токопроводящие электроды, проложен между корпусами по оси симметрии расположения кернов.

| Электропечь сопротивления,преимущественно для получения карбида кремния | 1975 |

|

SU748104A1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| Электрическая печь сопротивления для графитации углеродных заготовок | 1976 |

|

SU611091A1 |

| Однофазная установка для графитации углеродистых изделий | 1986 |

|

SU1632939A1 |

| CN 105502361 B, 01.08.2017 | |||

| CN 105197919 A, 30.12.2015 | |||

| CN 111847454 A, 30.10.2020. | |||

Авторы

Даты

2023-12-12—Публикация

2022-12-26—Подача