Предложение относится к области оборудования для получения и сортировки щебня, применяемого в промышленности строительных материалов и при обогащении полезных ископаемых.

Известна электрогидравлическая дробилка, содержащая загрузочный бункер, корпус, в котором расположены рабочий электрод, а ниже него разгрузочная решетка и наклонный лоток с выходным отверстием в нижней части для удаления щебня [1] Материалоемкость данной дробилки меньше, чем у механической, она проще и дешевле в изготовлении. Однако энергозатраты на дробление камня у электрогидравлической дробилки больше, чем у механических. Кроме того, полученный щебень также требует рассева по фракциям, а это дополнительно увеличивает энергозатраты на единицу готовой продукции.

Наиболее близким изобретением является электрогидравлическая установка, содержащая корпус с электродом, расположенные одна над другой разгрузочные решетки, загрузочный бункер и разгрузочное приспособление [2]

Недостатком изобретения являются высокие энергозатраты.

Задача изобретения снижение энергозатрат.

Указанная задача решается тем, что электрогидравлическая установка, содержащая корпус с электродом, расположенные одна над другой разгрузочные решетки, загрузочный бункер и разгрузочное приспособление, снабжена дополнительными электродами, разгрузочные решетки в нижней части, размещенными в зоне выхода дробленого материала для его фракционирования.

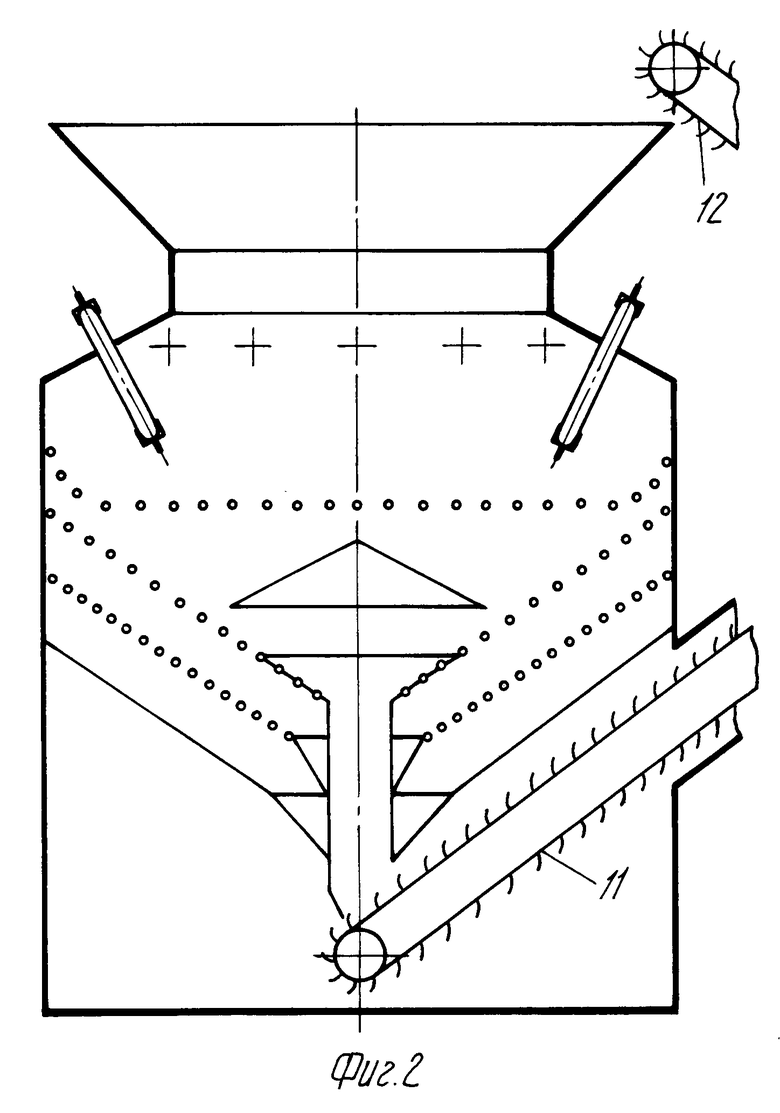

На фиг. 1 показаны фронтальный общий вид предлагаемый установки в разрезе и местные разрезы. На фиг. 2 показан вид сбоку на предлагаемую установку в разрезе.

Дробилка состоит из корпуса 1, в верхней части которого расположен загрузочный бункер 2 и электроды 3. Под электродами находится разгрузочная решетка 4. Ниже решетки 4 установлен первый лоток 5 с конической наклонной поверхностью, переходящей в нижней части в отводящий патрубок 6. Лоток выполнен из сетки с размером ячейки меньшим, чем размер ячейки разгрузочной решетки 4. Элементы, поддерживающие сетку, на чертеже не показаны. Под первым лотком 5 установлен второй лоток 7, подобный первому, но имеющий меньший размер ячейки сетки. Переход нижней части лотка 7 в отводящий патрубок 8 выполнен так, что щебень, ссыпающийся с поверхности второго лотка, обтекает отводящий патрубок 6 первого. Аналогично выполнен и третий лоток 9 и его отводящий патрубок 10, с тем лишь отличием, что он может быть не сетчатым, а сплошным. Отводящие патрубки 6, 8 и 10 нижними концами обращены к устройству для удаления готового и разделенного по фракциям щебня, в данном примере, к ленточному трехрядному транспортеру 11 с гребнями. Возможен вариант исполнения (фиг. 2), в котором щебень из патрубка первого лотка по дополнительному транспортеру 12 поступает обратно в загрузочный бункер. Ниже решетки 4, в представленном примере, между лотками 7 и 9 установлен дополнительный электрод 13 (или несколько электродов, если диаметр дробилки превышает 2 3 метра), подключенный к тому же источнику питания, что и электроды 3. Под решеткой 4 укреплен зонтик 14, изготовленный из сплошного листа. Нижняя часть лотка 5 выполнена в виде воронки 15 из сплошного листа.

Работает предложенная установка следующим образом.

Подлежащий дроблению камень через загрузочный бункер 2 засыпается в заполненный водой корпус 1 на разгрузочную решетку 4. При подаче на электроды 3 высоковольтных сильноточных импульсов между их концами и решеткой 4 происходит разряд и возникающая при этом ударная волна разрушает камень. Получаемый щебень, содержащий фракции разных размеров, проходит через решетку 4 и, скатываясь по наклонным поверхностям лотков 5, 7 и 9, рассеивается на фракции, размеры которых определяются размерами ячеек сеток, выбираемыми в зависимости от требований потребителя. Встряхивание щебня на решетках происходит под воздействием ударной волны от разрядов. Рассеянный по фракциям щебень по патрубкам 6, 8 и 10 ссыпается на транспортер 11 и выводится из воды наружу. Зонтик 14 и воронка 15 предотвращают попадание мелких фракций щебня в патрубки для более крупных.

Установлено, что наименьшие энергозатраты на производство щебня определенного размера достигаются, когда размер ячейки решетки днища 4 на 15.30% больше заданного размера. При этом, однако, 20.30% продукта, прошедшего решетку днища 4, содержит щебень крупнее требуемого. Для того чтобы повысить выход щебня заданного размера, более крупный щебень выделяется на решетке первого лотка 5, по патрубку 6 и транспортеру 11 попадает на возвратный транспортер 12 и возвращается на домол в бункер 2.

В процессе работы дробилки возможно постепенное забивание решеток, в первую очередь разгрузочной решетки 4, заклинивающимися в них камнями. Во избежание этого, на дополнительный электрод 13 периодически (достаточно одного импульса в 2.5 минут) подаются высоковольтные импульсы и возникающая ударная волна, распространяясь вверх, выталкивает застрявшие камни. Поскольку частота следования импульсов дополнительного электрода в сотни раз меньше частоты следования импульсов рабочих электродов 3 (обычно 2 Гц), введение дополнительного электрода не увеличивает заметным образом потребление энергии. Более того, это снижает энергозатраты на переизмельчение щебня, так как при чистой решетке 4 готовый щебень немедленно выводится из зоны дробления.

Выше, в качестве примера конкретного исполнения, представлена установка с рассевом по трем фракциям. В зависимости от потребности можно изготавливать установки с большим или меньшим числом лотков.

Предложенная установка использует для рассева щебня бесполезно пропадавшую в дробилке-прототипе часть энергии ударной волны. Затраты энергии на получение готового, то есть рассеянного по фракциям, щебня в предложенной установке практически совпадают с затратами механических установок, так как меньшая, по сравнению с механическим, энергоэффективность электрогидравлического дробления компенсируется экономией затрат энергии на рассев. Кроме того, отпадает надобность в применении специального грохота и нескольких промежуточных транспортеров, являющихся непременной частью механических установок для производства щебня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 1996 |

|

RU2090266C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА С РАЗДЕЛЕНИЕМ ПРОДУКТА ПО ФРАКЦИЯМ | 2006 |

|

RU2317856C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСЕЙ ЗАДАННОГО СОСТАВА | 2004 |

|

RU2259885C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДРОБИЛКОЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2481158C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2004 |

|

RU2259235C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 1996 |

|

RU2105611C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА ДЛЯ КРУПНОГО КАМНЯ | 2001 |

|

RU2200628C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2001 |

|

RU2201804C1 |

| Электрогидравлическая дробилка для переработки бетонных отходов | 2021 |

|

RU2775912C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

Изобретение относится и может быть применено в строительной и других отраслях промышленности, в установках для получения и сортировки щебня. Электрогидравлическая установка содержит корпус 1 с электродами 3 и расположенные под ними разгрузочную решетку 4 и лоток 5, введены дополнительные наклонные решетчатые лотки с раздельным отводом фракций, выделяющихся на каждом лотке. Решетки выполнены наклонными с выходными отверстиями в нижней части, размещенными в зоне выхода дробленого материала для его фракционирования. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Юткин Л.А | |||

| Электрогидравлический эффект и его применение в промышленности | |||

| - Л.: Машиностроение, 1986, с.181 - 183 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электроимпульсная дробильно-измельчительная установка | 1987 |

|

SU1441542A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-09-20—Публикация

1996-03-25—Подача