Предложение относится к оборудованию для дробления и измельчения полезных ископаемых, точнее к электрогидравлическим дробилкам для получения щебня.

Употребляемые ниже термины и выражения имеют следующее толкование.

Дробильная решетка - в электрогидравлической дробилке решетка, на которую загружается подлежащее дроблению сырье. Обычно дробильная решетка составляет, по меньшей мере, часть дна дробильной камеры. Размер ячейки дробильной решетки определяет максимальный размер зерен готового продукта.

Решетка-классификатор - это решетка или сетка, служащая для выделения зерен продукта, крупнее, чем размер ее ячейки.

Выходной конец конвейера, или разгрузочный конец - это верхний, выступающий из воды конец конвейера электрогидравлической дробилки, с которого ссыпается извлеченный из воды продукт.

Накопительная площадка - участок карьера, расположенный под выходным концом конвейера дробилки, служащий для накопления готового продукта перед его отгрузкой.

Конус (накопительный конус) - гора или куча щебня, образующаяся при его насыпании из одной точки, например с выходного конца конвейера или транспортного лотка. В другом понимании термин «конус» в тексте данной заявки употребляться не будет.

Известны устройства для получения щебня, рассеянного по фракциям, содержащие механическую дробилку и грохот, осуществляющий разделение продукта дробления на размерные фракции [Е.Е.Андреев. Дробление, измельчение и грохочение полезных ископаемых. - М.: «Недра», 1980]. Известные грохота представляют собой отдельные самостоятельные агрегаты с собственным электроприводом, служащим для встряхивания решет, на которых рассеивается продукт. Их недостатками являются относительно высокая стоимость, наличие движущихся изнашиваемых частей, шум, потребление энергии и быстрый износ решет, обусловленный тем, что зерна щебня, проходя по ним, совершают возвратно-поступательные движения.

Наиболее близкой к предложенной по технической сущности и достигаемому результату, свободной от вышеуказанных недостатков, является электрогидравлическая дробилка с разделением продукта по фракциям, содержащая, по меньшей мере, один конвейер, корпус с электродами, установленную внутри корпуса под электродами дробильную решетку и, по меньшей мере, одну расположенную под ней наклонную решетку-классификатор с лотками для отвода разделенного по фракциям продукта [Патент РФ №2090265, кл. В 02 С 19/18, заявл. 25.03.96]. Недостатками известной дробилки являются труднодоступность решеток-классификаторов для обслуживания, трудность вывода одним конвейером из дробилки продукта, рассеянного более чем по двум фракциям. Введение в дробилку второго конвейера удорожает ее и усложняет ее обслуживание. Если для вывода двух фракций используется один конвейер с разделенными карманами, то содержащую песок мелкую фракцию не удается отвести самотеком далеко от выходного конца конвейера из-за ее высокой вязкости.

Кроме того, песчинки выводимого конвейером продукта прилипают к ленте и карманам конвейера, возвращаются лентой в дробилку и оседают на ее дне. Поэтому приходится часто промывать дробилку для их удаления. Это увеличивает расход воды сверх необходимого и приводит к потерям ценного дробленого песка.

Электрогидравлические дробилки имеют сравнительно небольшую, порядка 20 м3/час, производительность, которая значительно ниже производительности ковшовых погрузчиков, используемых для удаления готового продукта. Для того, чтобы не держать погрузчик постоянно у дробилки, где он простаивал бы большую часть времени, желательно складировать готовый продукт в конусе под выходным концом конвейера и вызывать погрузчик, например, только два раза в смену. Поэтому для рационального использования оборудования карьера известная дробилка должна иметь большую длину конвейера. Чем длиннее конвейер, тем выше оказывается его выходной конец над уровнем накопительной площадки, и только в этом случае в конусе запасается достаточный объем готового продукта. Но длинный конвейер, составляющий неотъемлемую часть электрогидравлических дробилок, становится несоразмерным дробилке, удорожает ее, затрудняет обслуживание и транспортировку.

Технические задачи, решаемые настоящим предложением, состоят в упрощении обслуживания рассеивающего устройства, создании возможности разделения продукта на более чем две фракции, распределении фракций готового продукта по накопительной площадке, сокращении расхода воды и предотвращении потерь песка, уменьшении достаточной длины конвейера.

Эти задачи решаются тем, что в известную электрогидравлическую дробилку с разделением продукта по фракциям, содержащую конвейер, корпус с электродами и дробильной решеткой и, по меньшей мере, одну наклонную решетку-классификатор с лотками и приспособлениями для отвода разделенного по фракциям продукта, дополнительно введено устройство для смывания водой нисходящей части ленты конвейера, установленное у выходного конца конвейера, а решетки-классификаторы с лотками и приспособлениями для отвода разделенного по фракциям продукта скреплены с дробилкой и установлены под выходным концом конвейера.

Кроме того, угол наклона решеток-классификаторов к горизонту лежит в пределах 15...45 градусов, а угол наклона к горизонту лотков равен или превышает 15 градусов.

Кроме того, верхняя решетка-классификатор выполнена в виде двускатной крыши, конек которой направлен в сторону конвейера.

Кроме того, дробилка дополнительно снабжена возвратным конвейером, а верхняя решетка-классификатор установлена с уклоном в его сторону.

Введение в дробилку устройства для смывания нисходящей части ленты конвейера (далее: смывателя) позволяет смывать с ленты и карманов прилипшие к ним песчинки и мелкий щебень, предотвращая тем самым их возврат в дробилку и потерю как части продукта. Это также уменьшает скорость накопления осадка на дне дробилки, то есть позволяет реже промывать ее. Расход воды на промывку, хотя и осуществляемую циклически, значительно больше расхода воды на смывание ленты, особенно когда сырье содержит много песка. Поэтому общее потребление воды дробилкой сокращается.

Установка рсшеток-классификаторов и лотков (далее: рассеивающего устройства) под выходным концом конвейера позволяет использовать воду, стекающую с выходного конца конвейера, как выносимую с продуктом, так и выделяемую смывателем ленты, для транспортировки рассеянного по фракциям продукта на некоторое расстояние от дробилки. Разнесение точек выгрузки фракций продукта повышает объем запасаемого в конусах продукта без существенного увеличения длины конвейера. Кроме того, промывка скатывающегося по решеткам продукта водой с конвейера предотвращает унос части песка, прилипающего к поверхности зерен крупных фракций. При этом смыватель ленты является основным источником воды для рассеивающего устройства. При правильно сконструированных карманах конвейера вынос ими воды недостаточен для транспортировки рассеянного по фракциям продукта. Поэтому смыватель, являясь сам по себе ценным дополнением к дробилке, дополнительно еще и усиливает эффективность рассеивающего устройства. Без доставляемой смывателем дополнительной воды транспортировка вязкой, содержащей песок мелкой фракции, становится затруднительной.

Установка рассеивающего устройства под выходным концом конвейера делает его легкодоступным для обслуживания и визуального контроля. Такое расположение делает также возможным дооснащение предложенным устройством уже находящихся в эксплуатации дробилок.

Скрепление рассеивающего устройства, лотков и приспособлений для отвода разделенного по фракциям продукта с дробилкой позволяет, используя вибрацию дробилки, обеспечить эффективные рассев и транспортировку продукта, уменьшить вертикальный габарит устройства за счет уменьшения угла наклона решеток классификаторов к горизонту.

Установка решеток-классификаторов и лотков под углом к горизонту, большим или равным 15 градусам, позволяет уменьшить высоту рассеивающего устройства. Установка решеток-классификаторов под углом, меньшим или равным 45 градусам, обеспечивает полное отделение мелких фракций продукта от крупных.

Выполнение верхней решетки-классификатора в виде двускатной крыши с коньком, направленным в сторону конвейера, позволяет сократить длину конвейера, требуемую для создания достаточного объема конуса продукта. Это обеспечивает разделение надвое потока наиболее крупной, надрешетной части продукта. Вследствие этого образуются два накопительных конуса, суммарная емкость которых больше, чем была бы у конуса, образующегося без разделения потока.

Дополнение дробилки возвратным конвейером, питаемым скатывающимся по установленной с уклоном в его сторону верхней решетке-классификатору щебнем, увеличивает долю более ценных мелких фракций и повышает производительность дробилки.

Существо предложения поясняется чертежами.

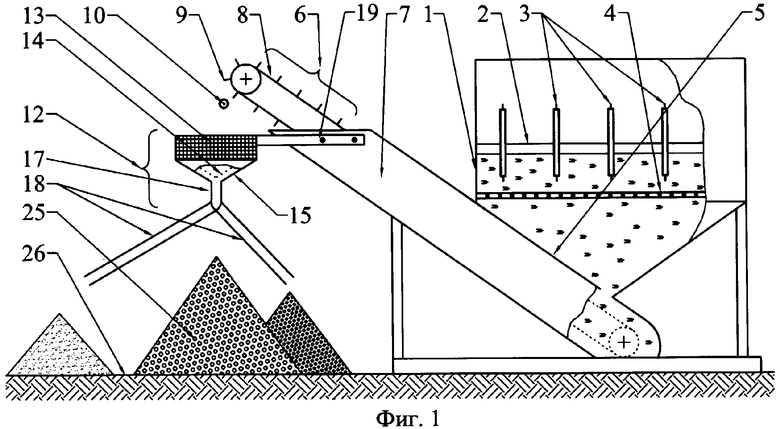

На фиг.1 изображен вид на предложенную дробилку сбоку.

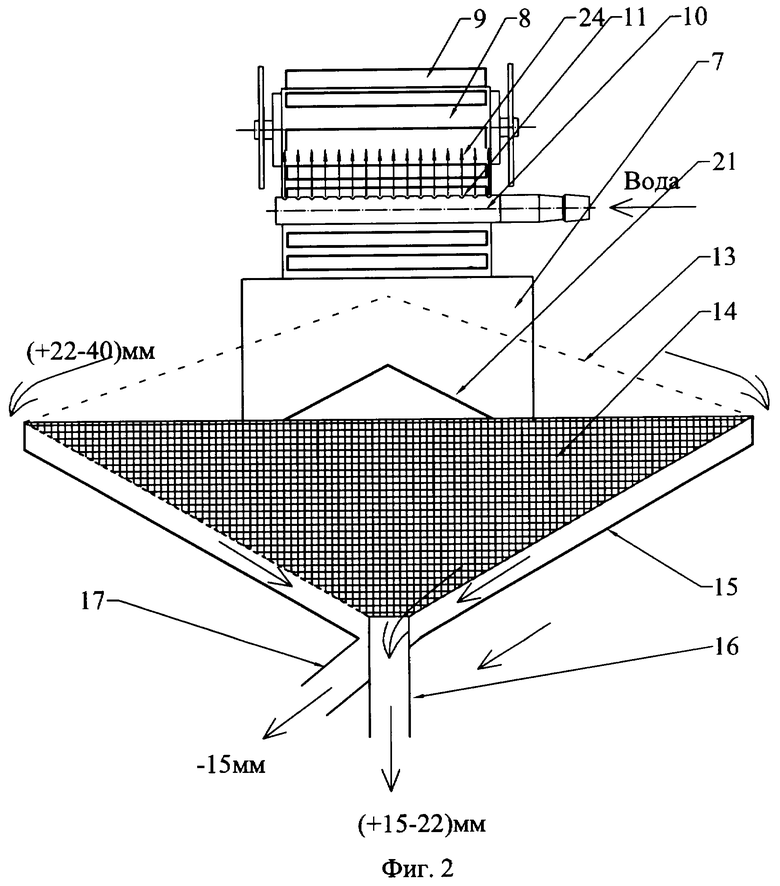

На фиг.2 изображены фронтальный вид на выходную часть конвейера и разрез рассеивающего устройства, в котором верхняя решетка-классификатор выполнена в виде двускатной крыши.

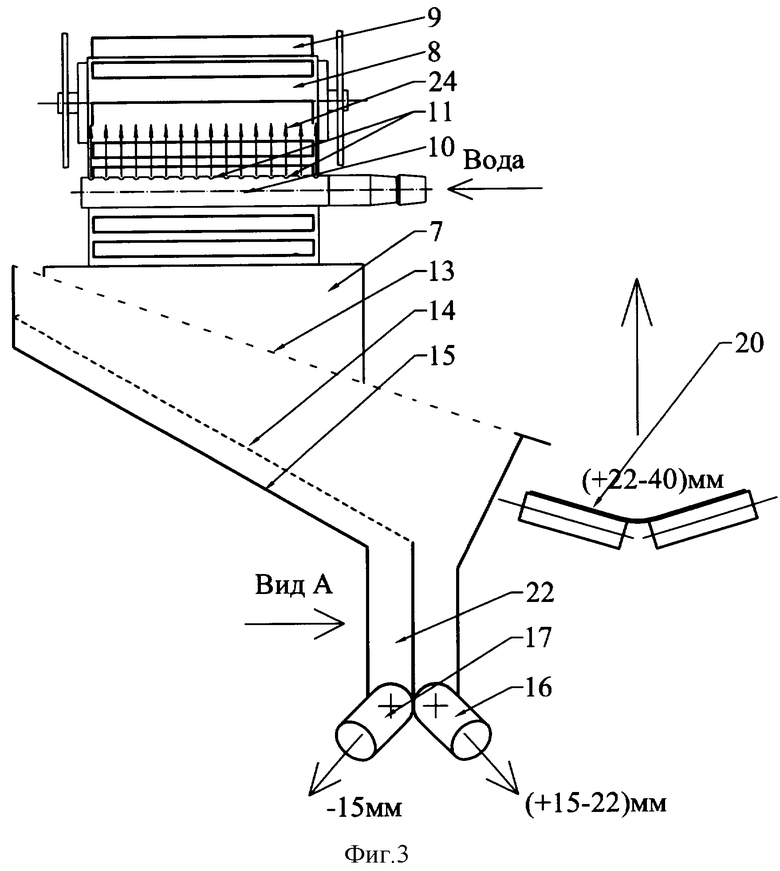

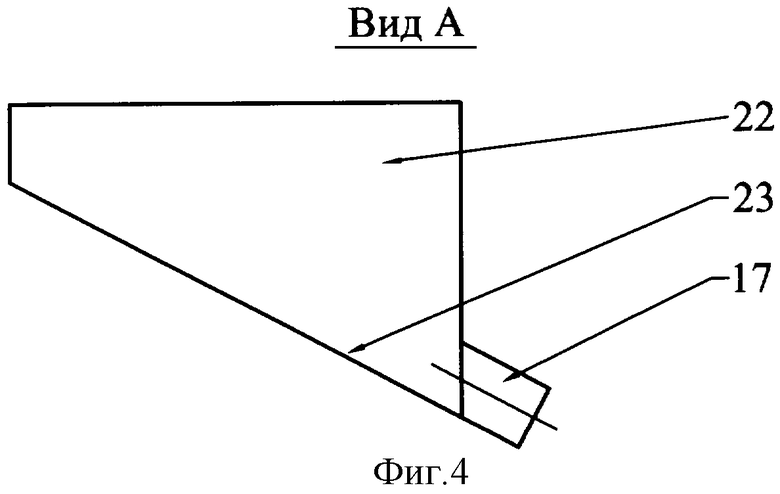

На фиг.3 изображены фронтальный вид на выходную часть конвейера, на фиг.4 - разрез рассеивающего устройства, в котором верхняя решетка-классификатор выполнена в виде односкатного лотка.

Предложенная электрогидравлическая дробилка состоит из корпуса 1, на крышке которого 2 установлены рабочие электроды 3. Под рабочими электродами 3 установлена дробильная решетка 4, под которой расположены наклонные лотки 5. Нижней частью лотки 5 сходятся к загрузочному концу конвейера 6. Конвейер 6 помещен в кожух 7 и содержит ленту 8, на которой укреплены карманы 9, служащие для предотвращения смыва продукта. Корпус дробилки и кожух конвейера заполнены водой.

У выступающего из воды выходного, или разгрузочного, конца конвейера 6 установлено устройство 10 для смывания (орошения) нисходящей части ленты 8 и карманов 9. Устройство 10 может быть выполнено в виде трубы с рядом отверстий или сопел 11 (фиг.2), расположенных в одну или несколько линий по ее образующей. Устройство 10 соединено с источником воды, подаваемой под небольшим давлением. Устройство 10 может быть установлено с возможностью поворота вокруг своей оси для подбора наилучшего направления водяных струй.

Под выходным концом конвейера 6 установлено рассеивающее устройство 12, состоящее из наклонных решеток-классификаторов 13 и 14, наклонных лотков 15 и приспособлений для отвода рассеянного по фракциям продукта, выполненных, например, в виде патрубков 16 и 17. К патрубкам 16 и 17 могут присоединяться наклонные трубы 18 для отвода фракций продукта на необходимое расстояние. Рассеивающее устройство 12 скреплено с корпусом 1 дробилки или кожухом 7 конвейера 6 или подвешено на самом конвейере. На фиг.1 в качестве примера показано рассеивающее устройство, укрепленное на консолях 19, скрепленных с кожухом 7.

В зависимости от потребности в тех или иных размерных фракциях рассеивающее устройство 12 может быть выполнено, по меньшей мере, в двух вариантах. На фиг.1 и 2 изображено рассеивающее устройство 12, в котором верхняя решетка-классификатор 13 выполнена в виде двускатной крыши, конек которой направлен в сторону конвейера 6. Такое исполнение целесообразно, когда все фракции продукта являются товарными. Если же для повышения производительности дробилки и выхода мелких фракций наиболее крупную выходную фракцию целесообразно отправлять обратно в дробилку на домол, то верхняя решетка-классификатор выполняется с одним скатом (фиг.3), наклоненным к возвратному конвейеру 20.

Для увеличения длины пути, проходимого рассеиваемым продуктом по второй (и последующими, если они есть) решетке-классификатору 14, рассеивающее устройство 12 может содержать дополнительные лотки 21, установленные так, чтобы направлять продукт на верхнюю часть решетки-классификатора 14.

В изображенном на фиг.1 и 2 варианте решетка-классификатор 14 и наклонные лотки 15 выполнены в виде перевернутых четырехгранных пирамид, вершины которых соединены с приспособлениями для отвода рассеянного по фракциям продукта, выполненными, например, в виде патрубков 16 и 17. В изображенном на фиг.3-4 варианте решетка-классификатор 14 нижним краем примыкает к сборнику 22, имеющему наклонное дно 23, соединенное в нижней части с приспособлениями 16 и 17 для отвода рассеянного по фракциям продукта.

Предложенная дробилка работает следующим образом.

В корпус 1 на дробильную решетку 4 загружается подлежащее дроблению сырье, корпус заполняется водой, и на рабочие электроды 3 подаются импульсы высокого напряжения 4. По мере измельчения сырья, возникающего при разрядах ударной волной, готовый продукт, представляющий собой смесь разных фракций щебня с максимальным размером зерен, равным размеру отверстий дробильной решетки 4, по лоткам 5 попадает на ленту 8 конвейера 6 и выносится из воды. Для того чтобы наиболее мелкие фракции щебня и песок в значительном количестве, особенно в холодное время, прилипающие к ленте 8 и карманам 9, после разгрузки конвейера не возвращались обратно в воду и не забивали кожух 7 конвейера, начало нисходящей ветви ленты конвейера омывается струями воды 24 (фиг.2 и 3) из устройства 10.

Ниже, в качестве примера конкретного выполнения, представлены конкретные размеры отверстий в решетках. Так, принято, что размер отверстий в дробильной решетке равен 40 мм, размер отверстий в верхней решетке-классификаторе 13 равен 22 мм и размер отверстий в нижней решетке-классификаторе 14 равен 15 мм. Именно это соотношение размеров целесообразно для выделения сравнительно узкой фракции (+15 - 22 мм), используемой для верхнего отделочного слоя, рассыпаемого по поверхности автодорог.

Продукт, ссыпающийся с разгрузочного конца конвейера, а также смытый с ленты песок и стекающая с нее вода попадают на расположенное под разгрузочным концом рассеивающее устройство 12, точнее, на верхнюю решетку-классификатор 13. Наиболее крупная фракция (на чертежах, для примера, это фракция (+22 -40 мм)) скатывается по верхней решетке-классификатору 13 и рассыпается на две стороны (в варианте фиг.2) или ссыпается на возвратный конвейер 20 (в варианте фиг.3), который возвращает ее на домол. Разделение потока крупного щебня надвое (фиг.2) позволяет образовывать не один, как обычно, а два конуса 25 этой фракции, что практически вдвое повышает количество запасаемого в конусах щебня без увеличения высоты разгрузочного конца конвейера, то есть без увеличения его длины.

Щебень более мелких фракций, пройдя верхнюю решетку-классификатор 13, попадает на решетку-классификатор 14 и, скатываясь по ней, разделяется на среднюю (+15 -22 мм) и мелкую (-15 мм) фракции. Благодаря тому что наклонные лотки 15 выполнены сплошными, вся попадающая на них вода стекает в патрубок 17, увлекая с собой наиболее вязкую мелкую песчано-щебенчатую фракцию и способствуя ее транспортировке по трубам 18 на достаточно большое расстояние. Более крупные, свободные от песка, фракции ссыпаются под собственным весом. Это позволяет распределить рассеянный по фракциям продукт в достаточно широких пределах накопительной площадки 26 (фиг.1) и, тем самым, увеличить запасаемый объем продукта.

В варианте фиг.3 мелкие фракции щебня, ссыпаясь с нижней решетки классификатора 14 и наклонного лотка 15 попадают вначале в сборник 22, число секций которого равно числу размерных фракций. По наклонному дну 23 сборника 22 эти фракции скатываются к устройствам для отвода рассеянного продукта.

Для уменьшения высоты рассеивающего устройства его решетки-классификаторы и лотки устанавливаются под сравнительно небольшими - от 15 и более градусов углами α к горизонту. Несмотря на столь небольшие углы, рассеивание и транспорт щебня в предложенной дробилке возможны из-за сильной вибрации корпуса 1, кожуха 7 конвейера 7 и конвейера 6, создаваемой частыми электрическим разрядами. Для того чтобы вибрация передавалась на рассеивающее устройство, оно скрепляется с конвейером 6 или его кожухом 7. Угол α в 15 градусов у горизонту, как было экспериментально установлено, является минимальным, при котором рассев и транспортировка щебня происходят устойчиво. При угле α>45° продукт под воздействием своего веса слишком быстро скатывается по сеткам-классификаторам и рассеивается лишь частично. Поэтому указанные углы являются граничными в диапазоне возможных углов установки решеток и лотков. По конструктивным соображениям углы между разными решетками или лотками и горизонтом могут быть установлены различными, но в указанном диапазоне.

Таким образом, применение предложенной дробилки позволяет получать продукт, рассеянный по нескольким фракциям без применения специального грохота, без затрат энергии на рассев и транспортировку. При этом рассеивающее устройство располагается вне корпуса дробилки, что облегчает его обслуживание. Поскольку мелкие фракции отводятся с помощью труб 18 в стороны, непосредственно под разгрузочным концом конвейера складируется только крупная фракция, в электрогидравлическом щебне количественно составляющая не более 50% от общего выхода продукта. Поэтому хотя рассеивающее устройство несколько снижает максимально возможную высоту накопительных конусов, все же общая емкость накопительной площадки увеличивается.

Смыватель конвейера не только предотвращает возврат песка и мелкого щебня в дробилку, но и обеспечивает рассеивающее устройство водой, необходимой, в первую очередь, для транспорта песка и мелкой фракции по лоткам и отводящим трубам, а также предотвращающей унос песка на поверхности зерен крупных фракций. Смыватель требует определенного расхода воды, но поскольку из-за прекращения возврата песка в дробилку ее реже требуется промывать, общее потребление воды дробилкой сокращается: если сырье - рваный камень, то на 10...15%, а если валунно-гравийно-песчаная смесь, то на 15...30%.

Опыт эксплуатации предложенного устройства показал, что долговечность решеток-классификаторов, измеряемая объемом прошедшего продукта, в 3...4 раза выше, чем у точно таких же, но установленных в механических грохотах. Это объясняется тем, что зерна щебня в процессе рассева проходят по решетке только один раз и в одном направлении. Кроме того, возможно, вода выполняет роль смазки.

Еще одним достоинством настоящего предложения является то, что оно может быть применено для модернизации уже действующей дробилки не только без переделок ее внутреннего устройства, но и практически без остановки основного производства. Трудоемкость изготовления рассеивающего устройства в условиях карьера, то есть простейшим инструментом, не превышает четырех человекодней для дробилки производительностью 20 кубометров в час.

Изобретение относится к оборудованию для дробления и измельчения полезных ископаемых, а именно к электрогидравлической дробилке для получения щебня. Дробилка содержит конвейер 6, корпус 1 с электродами 3 и дробильную решетку 4 и, по меньшей мере, одну наклонную решетку-классификатор 13, 14 с лотками 15 и приспособлениями для отвода разделенного по фракциям продукта, устройство 10 для смывания водой нисходящей части ленты 8 конвейера, установленное у выходного конца конвейера. Решетки-классификаторы 13, 14 с лотками 15 и приспособлениями 16, 17 для отвода разделенного по фракциям продукта скреплены с дробилкой и установлены под выходным концом конвейера. Обеспечивает упрощение обслуживания рассеивающего устройства, создает возможность разделения продукта на более чем две фракции, распределение фракций готового продукта по накопительной площадке, сокращение расхода воды и предотвращение потерь песка, уменьшение достаточной длины конвейера. 3 з.п. ф-лы, 4 ил.

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЩЕБНЯ | 1996 |

|

RU2090265C1 |

| Грохот | 1988 |

|

SU1651996A1 |

| Устройство для очистки холостой ветви ленты конвейера | 1988 |

|

SU1666414A1 |

| Установка для электроимпульсного измельчения материалов | 1990 |

|

SU1821242A1 |

| СПОСОБ ОЧИСТКИ ХОЛОСТОЙ ВЕТВИ ЛЕНТЫ КОНВЕЙЕРА | 1991 |

|

RU2013332C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2001 |

|

RU2201804C1 |

| GB 1284426 A, 09.08.1970 | |||

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2342304C1 |

Авторы

Даты

2008-02-27—Публикация

2006-06-22—Подача