Предложение относится к области оборудования для дробления камня с целью получения щебня, применяемого в промышленности строительных материалов и при обогащении полезных ископаемых. Более точно к дробилкам, использующим для дробления гидравлический удар, возникающий при прохождении электрического разряда через воду (электрогидравлический эффект).

Известна электрогидравлическая дробилка, содержащая корпус, загрузочный бункер и рабочий электрод [1, стр. 184] Недостатком дробилки является ее низкая производительность, обусловленная тем, что выход готового продукта на один импульс сравнительно невелик, а частота следования рабочих импульсов по ряду причин небеспредельна.

Известна многоэлектродная электрогидравлическая дробилка, содержащая корпус, загрузочный бункер и рабочие электроды, расположенные с постоянным шагом [1, стр. 195] Для эффективной работы дробилки необходимо, чтобы расстояние между погруженными в воду рабочими концами электродов, расстояние от концов электродов до корпуса и энергия находилось в определенном соотношении с размерами загружаемого камня [1, с. 181 183] Однако куски загружаемого в дробилку сырья обычно имеют самые различные размеры и поэтому известная дробилка не работает в оптимальном режиме.

Наиболее близкой к предложенной по технической сущности и достигаемому результату является электрогидравлическая дробилка [2] содержащая корпус, загрузочный бункер, электроды, наклонно установленную внутри корпуса над электродами решетку, нижняя часть которой соединена посредством транспортного устройства с загрузочным бункером. Эта дробилка также не работает в оптимальном режиме, так как куски загружаемого в нее исходного сырья имеют различную величину, а для наиболее эффективного дробления кусков каждого размера требуются соответствующие оптимальные размеры электродной системы и энергия разряда.

С целью снижения энергозатрат на дробление, то есть повышения эффективности дробления в известной электрогидравлической дробилке, содержащей корпус, загрузочный бункер, электроды и расположенную над ними решетку, решетка выполнена с переменным размером по крайней мере одной из сторон ячеек, электроды установлены с переменным расстоянием между их рабочими концами, а расстояние t между рабочими концами смежных электродов и переменным размером ячеек u связаны соотношением t (0,8.1,3)u.

Кроме того, дополнительно между решеткой и электродами установлено направляющее устройство, поверхности которого расположены с уклоном по направлению к электродам.

Существенными признаками данного устройства является выполнение решетки, расположенной выше электродов, с переменным размером отверстий, что позволяет сортировать поступающее к электродам сырье по размерам, и устанавливать параметры электродной системы (расстояние электрод-решетка, энергия разряда) так, чтобы они оптимально соответствовали размерам подаваемого сырья. Установка электродов дробилки так, что расстояние t между рабочими концами электродов и размер отверстия u соответствующего им участка решетки связаны соотношением t (0,8.1,3)u, обеспечивает эффективное дробление наиболее крупных камней и снижает энергозатраты. Введение направляющего устройства обеспечивает подачу отсортированного камня к группам электродов, настроенным на наиболее эффективное с точки зрения энергозатрат дробление камня соответствующих размеров. Помимо положительного эффекта от снижения энергозатрат, использование указанных признаков позволяет увеличить число электродов за счет уменьшения шага расположения их в отдельных группах при сохранении основных габаритов корпуса дробилки, то есть повысить производительность дробилки.

Устройство предлагаемой дробилки поясняется чертежами.

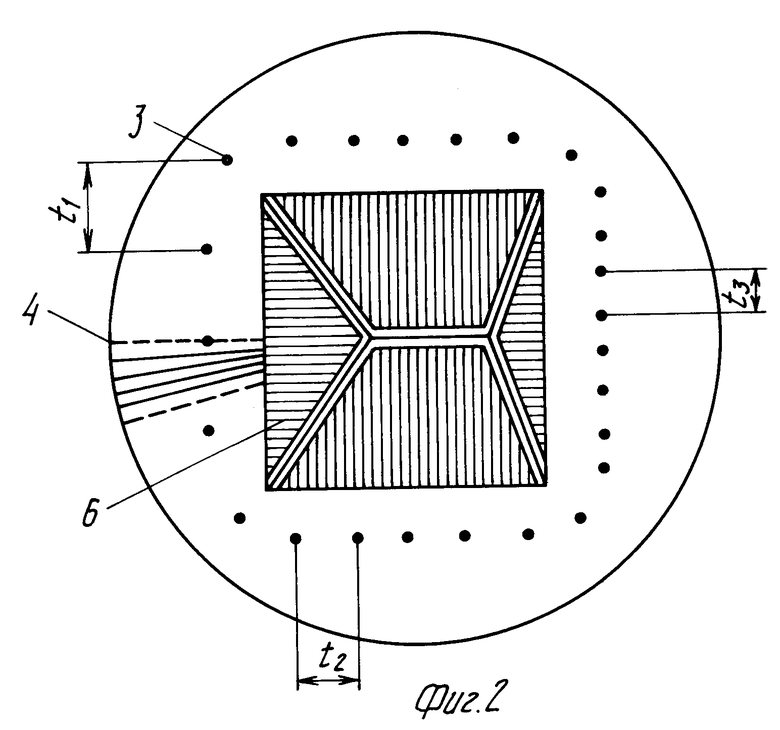

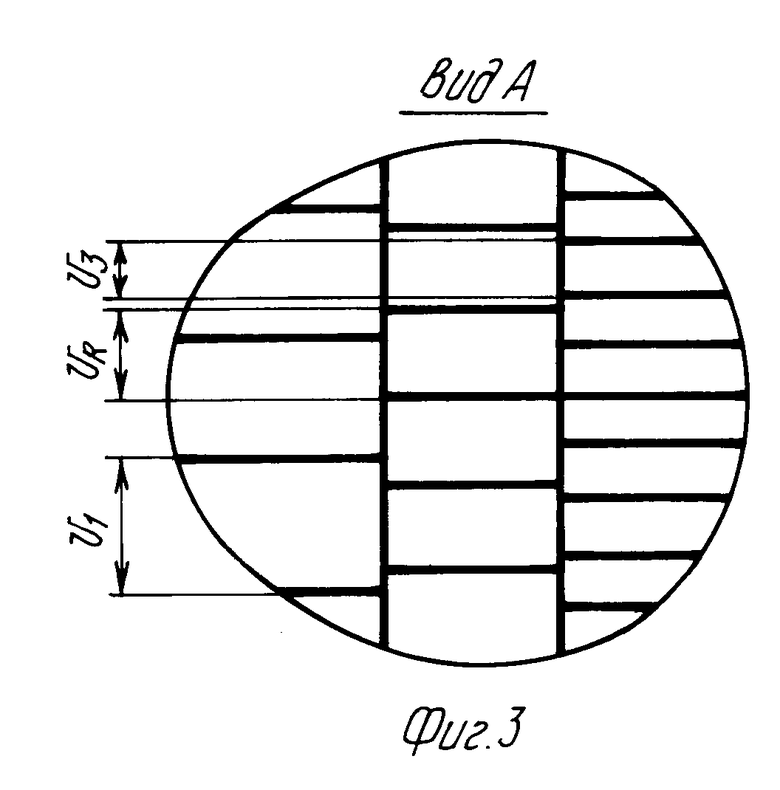

На фиг.1 показан общий вид предлагаемой дробилки в разрезе. На фиг.2 показано расположение рабочих концов электродов и направляющего устройства. На фиг.3 показан возможный вариант решетки с переменным размером ячейки.

Дробилка состоит из корпуса 1, в верхней части которого расположен загрузочный бункер 2, а в нижней рабочие электроды 3 и разгрузочная решетка 4. Выше электродов 3, в рассматриваемом примере внутри загрузочного бункера 2, располагается решетка 5, полностью перекрывающая отверстие бункера. Решетка состоит из участков с различным размером отверстия u, либо выполняется с плавно изменяемым расстоянием между прутьями, например в виде радиально расходящихся брусьев. Решетка может располагаться горизонтально и выполняться подвижной с механическим приводом для перемещения камня. При установке решетки 5 с наклоном под углом 30.60 градусов, как показано на фиг. 1, дробилки упрощается, так как камень передвигается под действием собственного веса и необходимость в механическом приводе отпадает. В этом случае решетка устанавливается так, что участки с меньшим размером ячейки находились выше. Над участками решетки 4 с большими размерами ячейки установлен сплошной козырек 6.

Расстояние между концами электродов t составляют (0,8.1,3)u - соответствующего им размера ячейки решетки 5. В случае когда проекция периметра решетки 5 на горизонтальную плоскость совпадает с проекцией периметра области расположения концов электродов 3, расстояние t соответствует согласно приведенному соотношению размеру ячейки u расположенных над ними участков решетки. Поскольку обычно размеры области, занятой электродами (зоны дробления) превышают размеры загрузочного бункера и решетки, в дробилку введено устройство 7, направляющее поступающий через решетку 5 камень к соответствующим его размерам группам электродов. В представленном примере поверхности направляющего устройства 7 выполнены в виде решеток с размером ячейки, равным максимальному размеру готового продукта, и установлены с наклоном в сторону электродов так, что они направляют потоки камня, прошедшего определенные участки решетки 5 к группам электродов 3, установленных с соответствующим шагом. В представленном на чертеже примере исполнения электроды расположены по периметру корпуса, но возможны и другие варианты исполнения, при которых конфигурация решетки и направляющего устройства изменятся очевидным образом.

Работает предложенное устройство следующим образом. Подлежащее дроблению сырье, содержащее камни разных размеров с примесью щебня, подается навалом в отверстие загрузочного бункера 2 и направляется козырьком 6 на наиболее частую часть решетки 5. Под действием собственного веса и встряхивания корпуса дробилки от гидравлических ударов сырье спускается по решетке 5 вниз. При этом происходит рассев камней по размерам. По решеткам направляющего устройства 7 камни поступают к группам электродов, расположенным с соответствующим их размерам шагом и, попадая в промежутки между электродами, быстро разрушаются электрогидравлическими ударами с двух сторон. Примесь щебня с размерами, равными и меньшими требуемого, отсеивается на решетке направляющего устройства 7, не доходя до зоны дробления и не забивая ее. Раздробленный электрогидравлическими ударами камень проваливается через решетку 4 и выводится из дробилки.

При отношении t/u=0,8 энергозатраты на дробление становятся в 1,5 раза выше, чем при t/u=1,3, что и принято за нижний предел заявляемого соотношения размеров. При увеличении t/u сверх 1,3 верхнего предела заявленного соотношения размеров, энергозатраты уже не снижаются, но заметным образом уменьшается число электродов, которые можно разместить на корпусе заданных габаритов, то есть снижается производительность дробилки.

Величина зазоров электрод-разгрузочная решетка устанавливается согласно [1] равной 1/3 u, а емкости подключенных к электродам конденсаторов и рабочее напряжение подбираются экспериментально в зависимости от свойств подлежащего дроблению камня так, чтобы энергозатраты на дробление камня данной породы и размеров были минимальны. Соотношения площадей участков решетки 5, имеющих различный размер ячейки, конфигурация поверхностей направляющего устройства 7, а также количество электродов, установленных с тем или иным шагом, определяются фракционным составом исходного сырья.

Предложенное техническое решение позволяет примерно вдвое уменьшить энергозатраты на дробление и в 1,5.2 раза увеличить производительность дробилки за счет увеличения числа устанавливаемых на ней электродов без увеличения ее габаритов.

Источник информации

1. Л.А.Юткин. Электрогидравлический эффект и его применение в промышленности. Л. Машиностроение, 1986.

2. А.с. СССР N 888355, кл. B 02 C 19/18, заявлено 16.07.80.

Изобретение может быть применено в строительной и других отраслях промышленности в оборудовании для получения щебня. Электрогидравлическая установка содержит корпус, решетку и расположенные ниже нее электроды, решетка выполнена с переменным размером по крайней мере одной из сторон ячейки, а электроды установлены с переменным шагом, составляющим 0,8...1,3 размера стороны ячейки расположенных над ними участков решетки. Установка может быть снабжена дополнительно направляющим устройством с поверхностями, расположенными с уклоном по направлению к электродам. 1 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Юткин Л.А | |||

| Электрогидравлический эффект и его применение в промышленности | |||

| - Л.: Машиностроение, 1986, с.184 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Электрогидравлическая дробилка | 1980 |

|

SU888355A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-09-20—Публикация

1996-03-25—Подача