Предложение относится к оборудованию для дробления и измельчения камня или руды, более точно к электрогидравлическим (ЭГ) дробилкам, использующим для дробления эффекты, сопровождающие мощный искровой разряд в воде.

Известна ЭГ дробилка, содержащая дробильную камеру с установленным на ее крышке рабочим электродом, дробильной решеткой и расположенным под ней наклонным конвейером [1]. Известную дробилку можно транспортировать по дорогам общего пользования, так как габариты транспортной платформы с установленной на ней дробилкой не выходят за пределы стандартных. Недостатком известной дробилки является ее низкая производительность, так как она содержит только один рабочий электрод. При технически приемлемой энергии разряда, не превышающей нескольких килоджоулей, выход дробленого продукта на один разряд не превышает 0,1... 0,2 кг. Повышать частоту следования разрядов свыше нескольких герц нельзя из-за перегрева конденсатора. Поэтому производительность одноэлектродных дробилок не превышает одного-двух кубометров в час. Промышленный же интерес представляют дробилки с производительностью не менее двадцати кубометров в час.

Известна многоэлектродная ЭГ дробилка с большой производительностью, содержащая образующие одно целое: корпус, загрузочный бункер в виде усеченного конуса, обращенного меньшим основанием книзу, и цилиндрическую дробильную камеру с установленными в ней дробильной решеткой, рассеивающей решеткой, конвейерами и рабочими электродами, установленными по окружности на крышке дробильной камеры [2]. Габариты дробилки в указанном исполнении превышают допускаемые «Правилами дорожного движения», и ее нельзя перевозить по дорогам без проведения мероприятий, обеспечивающих безопасную транспортировку, и абсолютно невозможно перевозить по железной дороге. Если выполнить корпусную часть дробилки разборной, то это значительно утяжелит и удорожит ее, так как разъемные соединения должны выдерживать нагрузку от гидравлических ударов, следующих с большой частотой, и при этом оставаться гидроплотными. Изготовление таких соединений необходимых размеров является сложной технической задачей и требует специального технологического оборудования. Другой недостаток известной дробилки состоит в трудности обслуживания и ремонта конвейеров, так как для их извлечения из корпуса приходится прибегать к помощи подъемного крана.

Известна также многоэлектродная ЭГ дробилка, содержащая дробильную камеру, рабочие электроды, установленные по сторонам прямоугольной крышки дробильной камеры, дробильную решетку и устройство для извлечения щебня из воды, которое может быть выполнено в виде конвейера [3]. Недостаток дробилки состоит в ее больших габаритах в плане, превосходящих допустимые для перевозок по дорогам общего пользования.

Наиболее близкой к предложенной является ЭГ дробилка, содержащая цилиндрический корпус (дробильную камеру) с решеткой (низковольтным электродом) и размещенными по окружности на крышке корпуса рабочими электродами, загрузочный бункер, приемные лотки в виде конического днища корпуса, установленные под решеткой, ковшовый конвейер, помещенный в кожух, установленный на опорах под дробилкой, соединенный с нижней частью приемных лотков патрубком [4]. Транспортировка известной дробилки по дорогам общего пользования затруднена из-за ее больших поперечных габаритов. В рабочем состоянии дробилка нетранспортабельна, так как требует массивного бетонного фундамента для установки дробильной части и конвейера. Поэтому в карьере она устанавливается на постоянное место и горную массу приходится доставлять от забоя к дробилке автомобилями, что практически вдвое удорожает производство. Ковшовый конвейер, работая в воде, насыщенной песком, требует частого обслуживания и ремонта. Но эти операции не могут быть проведены без подъемного крана, что удорожает обслуживание и приводит к потерям рабочего времени, так как при неплановой остановке конвейера требуется время на вызов и прибытие крана.

Технической задачей настоящего предложения является уменьшение габаритов дробилки в рабочем и в транспортном положении, облегчение извлечения конвейера из кожуха для обслуживания или ремонта, снижение капитальных затрат на подготовку рабочей площадки для дробилки в карьере.

Указанные недостатки прототипа устраняются тем, что известная электрогидравлическая дробилка, содержащая дробильную камеру с рабочими электродами и решеткой, загрузочный бункер, наклонные приемные лотки, установленные под решеткой, и установленный на опорах наклонный конвейер с кожухом, соединенный с нижней частью приемных лотков, по меньшей мере, одним патрубком, дополнительно содержит общее основание для дробильной камеры и конвейера, выполненное в виде жесткой рамы, под конвейером в общем основании выполнен проем с размерами, не меньшими размеров нижнего конца конвейера, опора нижней части конвейера выполнена с возможностью поворота конвейера в вертикальной плоскости, причем в рабочем положении нижняя часть кожуха конвейера находится ниже опорной поверхности общего основания дробилки, дробильная камера установлена на основании посредством опор, выполненных с возможностью регулировки высоты дробильной камеры над общим основанием, имеет вытянутую в одном направлении форму, а рабочие электроды и загрузочный бункер расположены вдоль ее большой оси.

Кроме того, дробилка снабжена устройством для плавного или ступенчатого изменения угла между продольной осью конвейера и большой осью дробильной камеры.

Дополнительно дробилка оснащена лебедкой и системой блоков для перемещения конвейера или изменения высоты корпуса дробилки над общим основанием, а кожух конвейера в нижней части оснащен люком.

Технический результат от введения в известную дробилку общего основания, выполненного в виде жесткой рамы, состоит в создании возможности точного взаимного позиционирования дробильной камеры и конвейера при их сборке, установке рукава, облегчении подготовки дробилки к транспортировке в пределах карьера, упрощении транспортировки, сокращении времени перевода дробилки в рабочее состояние и многократном уменьшении капитальных затрат на подготовку дробилки к установке в карьере.

Технический результат от установки дробильной камеры на общем основании посредством опор, выполненных с возможностью регулировки высоты дробильной камеры над общим основанием, состоит в возможности уменьшения вертикального транспортного габарита дробилки.

Технический результат от выполнения опоры нижней части конвейера с возможностью поворота конвейера в вертикальной плоскости заключается в облегчении обслуживания конвейера, подготовки дробилки к транспортировке, установки рукава при сборке дробилки.

Технический результат от компоновки дробилки состоит в том, что в рабочем положении нижняя часть кожуха конвейера будет находиться ниже опорной поверхности общего основания дробилки, состоит в уменьшении высоты края загрузочного бункера над уровнем земли и облегчении благодаря этому загрузки дробилки сырьем. Возможность такой компоновки обеспечена выполнением под конвейером в основании проема с размерами, не меньшими размеров нижнего конца конвейера.

Технический результат от придания дробильной камере вытянутой в одном направлении формы состоит в сокращении поперечного размера дробилки до величины, не выходящей за пределы стандартного транспортного габарита, а также в упрощении ее загрузки сырьем с помощью ковшового погрузчика, так как продольный размер бункера может быть сделан равным или большим ширины ковша погрузчика.

Технический результат от расположения рабочих электродов и загрузочного бункера вдоль дробильной камеры состоит в повышении производительности дробилки, так как такое расположение обеспечивает оптимальную подачу сырья в зону дробления.

Технический результат от снабжения дробилки устройством для плавного или ступенчатого изменения угла между продольной осью конвейера и большой осью дробильной камеры состоит в расширении функциональных возможностей дробилки, так как позволяет ориентировать конвейер относительно дробильной камеры и загрузочного бункера по схеме, наиболее рациональной в условиях конкретного карьера, а также позволяет увеличить возможный объем накапливаемого продукта.

Технический результат от оснащения дробилки лебедкой и системой блоков для перемещения конвейера или изменения высоты корпуса дробилки над общим основанием состоит в удешевлении обслуживания конвейера и в сокращении расходов времени на обслуживание, а оснащение нижней части кожуха конвейера люком делает возможным помещение конвейера в горизонтально расположенный кожух. Кроме того, это позволяет обслуживать конвейер и подготавливать дробилку к транспортировке в пределах карьера без привлечения какой-либо дополнительной техники и снижает риск повреждения конвейера, как если бы его извлечение из кожуха и помещение в кожух производились бы с помощью трактора или подъемного крана.

Существо предложения поясняется чертежами.

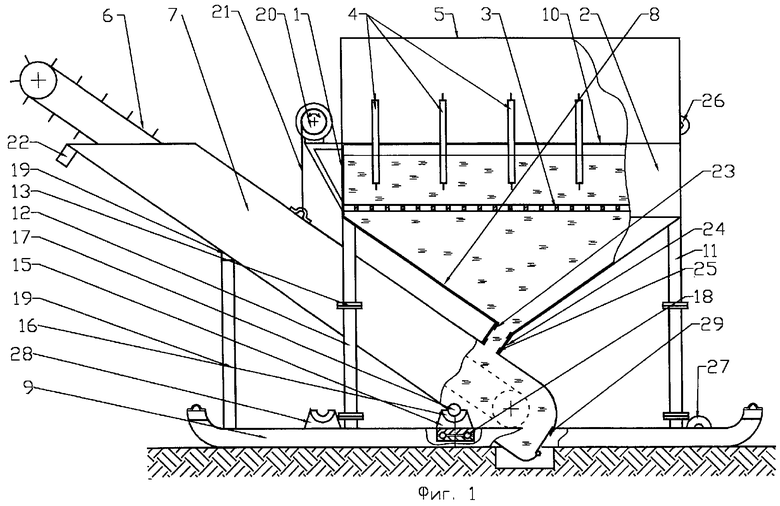

На фиг.1 изображен вид сбоку на предложенную дробилку.

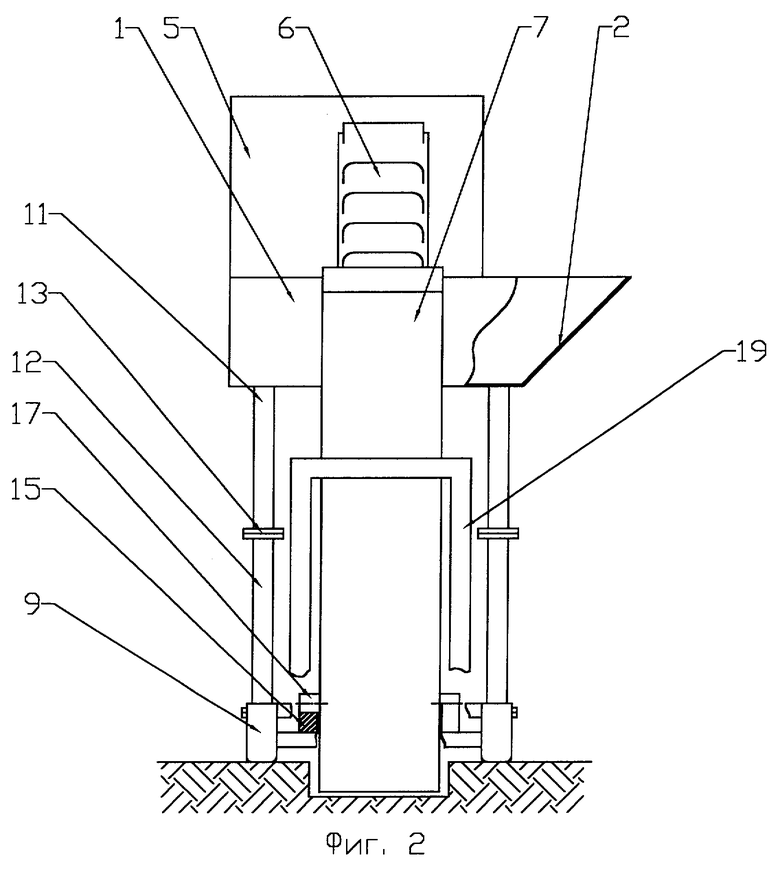

На фиг.2 изображен вид на предложенную дробилку со стороны разгрузочного конца конвейера.

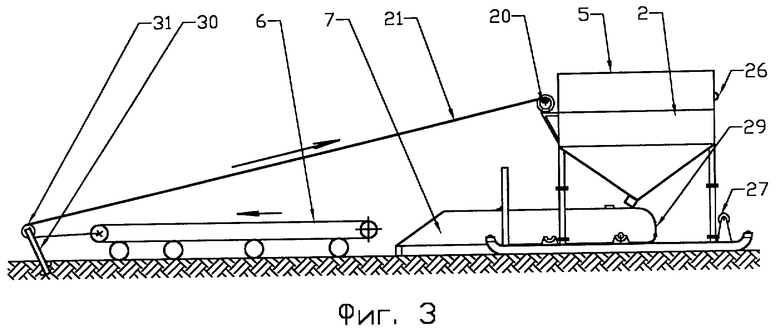

На фиг.3 изображена предложенная дробилка в положении извлечения конвейера из кожуха для ремонта или обслуживания.

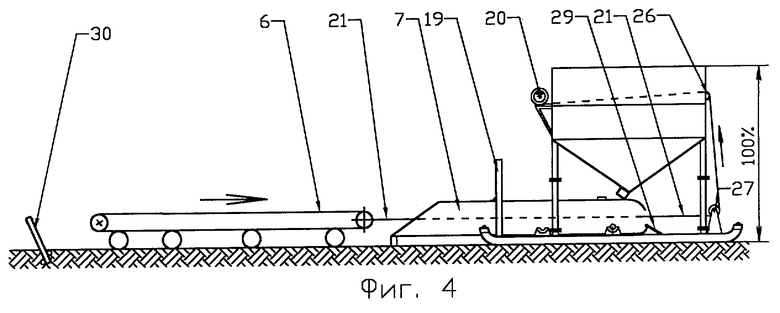

На фиг.4 изображена предложенная дробилка в положении помещения конвейера в кожух.

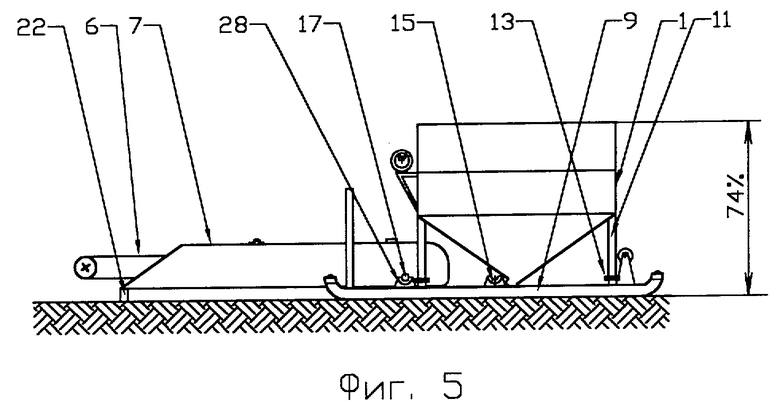

На фиг.5 изображена предложенная дробилка с составными опорами, подготовленная для погрузки на колесную платформу для перемещения по дорогам общего пользования.

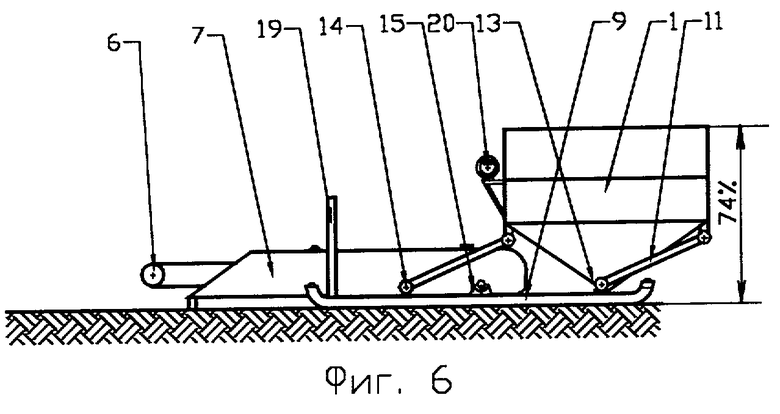

На фиг.6 изображена предложенная дробилка с шарнирными опорами, подготовленная для погрузки на колесную платформу для перемещения по дорогам общего пользования.

Предложенная дробилка содержит дробильную камеру 1, загрузочный бункер 2, решетку 3, рабочие электроды 4, высоковольтный защитный кожух 5, конвейер 6, расположенный в кожухе 7. Поскольку дробилка при работе наполнена водой, кожух 7 выполнен гидроплотным. К нижней части дробильной камеры 1, под решеткой 3, к ней присоединены наклонные приемные лотки 8. Конвейер 6 и дробильная камера 1 вместе с приемными лотками 8 установлены на общем основании 9. Дробильная камера 1 имеет продолговатую, или удлиненную в одном направлении форму, например, может быть выполнена в виде прямоугольной коробки, дно которой образует решетка 3. Загрузочный бункер 2, выполненный, например, в виде наклонного лотка с боковыми стенками, присоединен к дробильной камере 7 вдоль ее длинной стороны (фиг.2). На крышке 10 дробильной камеры 1 в один или несколько рядов установлены рабочие электроды 4. В практическом исполнении дробильная камера 7, загрузочный бункер 2, приемные лотки 8 и крышка дробильной камеры 10 соединены сваркой в одно целое, образуя один неразборный узел так, как это представлено в качестве примера на фиг.1 и 2. Ниже этот узел, образованный сочетанием указанных элементов, для краткости будет называться «дробильной камерой».

На чертежах, в качестве примера, общее основание 9 выполнено в виде жесткой рамы с отогнутыми кверху концами, играющей роль саней при перемещении дробилки в пределах карьера. Возможно выполнение общего основания в виде платформы, установленной на колеса для удобства транспортировки. Дробильная камера 1 ориентирована длинной стороной вдоль направления возможного перемещения.

Дробильная камера 1 установлена на общем основании 9 посредством опор 11, имеющих, например, вид колонн или ферм. Конструкция опор обеспечивает возможность регулирования высоты дробильной камеры 1 над общим основанием 9 плавным или дискретным (ступенчатым) образом. Например, опоры 11 могут быть выполнены составными и содержать промежуточные вставки 12, длина которых приблизительно равна расстоянию от нижней части дробильной камеры, установленной в рабочее положение, до верхней плоскости общего основания. Соединение опор со вставками и с общим основанием может быть выполнено, например, посредством фланцев 13. Возможно также соединение опор 11 с дробильной камерой 1 и общим основанием 9 с помощью шарниров 14, как это показано на фиг.6. В этом случае дробилка оснащается приспособлениями для фиксации шарниров в рабочем и транспортном положении (на чертеже не показаны). Могут быть использованы также винтовые опоры. Последние два варианта технически сложнее, но позволяют изменять высоту дробильной камеры над общим основанием, не прибегая к помощи подъемного крана, необходимого, если опоры 11 выполнены составными.

Конвейер 6 установлен, по меньшей мере, на двух опорах. Нижняя опора 15 выполнена так, чтобы конвейер 6 можно было переводить из наклонного, рабочего, положения в горизонтальное - ремонтное или транспортное. На чертежах представлен пример, когда нижняя опора 15 выполнена в виде цилиндрических подшипников скольжения 16, на которые опираются цапфы 17, укрепленные на кожухе 7 конвейера 6. Нижняя опора 15 и основание 9 выполнены с возможностью поворота, или изменения ориентации, продольной оси конвейера 6 относительно вертикальной оси. Например, нижняя опора 15 может быть установлена на подшипнике 18, ось которого вертикальна, то есть перпендикулярна плоскости общего основания 9 (фиг.1). Если нет необходимости в плавном повороте конвейера относительно вертикальной оси, то возможность такого поворота из одного фиксированного положения в другое может осуществляться посредством перестановки опор 15 на общем основании 9.

Верхняя часть кожуха 7 опирается на вторую опору 19. Для перевода конвейера 6 из наклонного положения в горизонтальное служит лебедка 20 с ручным или электрическим приводом. Возможен вариант исполнения, когда опора 19 отсутствует, а верхняя часть кожуха 7 с конвейером 6 подвешивается на тросе 27 лебедки 20. Для опоры кожуха конвейера при его нахождении в горизонтальном положении служит жесткий щит 22, установленный на верхнем конце кожуха 7 и одновременно выполняющий функцию отбойного лотка для выносимого щебня.

В нижней части приемных лотков 8, в месте их соединения, установлен патрубок 23 для присоединения рукава 24, соединяющего полость дробильной камеры 7 с полостью кожуха 7 конвейера 6. Кожух 7 также имеет соответствующий патрубок 25. Если дробилка содержит устройство для рассева производимого щебня по фракциям, то рукавов 24 может быть несколько, по числу фракций.

В качестве вспомогательного оборудования на общем основании 9 установлены неподвижные блоки 26 и 27, дополнительные опоры 28, выполненные аналогично опорам 15 или в более упрощенном исполнении. В нижней части кожуха 7 конвейера имеется герметичный люк 29, расположенный напротив нижнего барабана конвейера.

Предложенное устройство работает следующим образом.

Дробильная камера 1 и кожух 7 конвейера наполняются водой. Через загрузочный бункер 2 на решетку 3 загружается подлежащее дроблению сырье: камни или руда. К электродам 4 прикладываются импульсы высокого напряжения, и электрические разряды в воде между нижними концами рабочих электродов 4 и решеткой 3, порождая ударную волну в воде, дробят сырье. Готовый продукт проваливается через отверстия решетки 3 и, скатываясь по наклонным приемным лоткам 8, через патрубок 23, рукав 24 и патрубок 25 попадает на конвейер 6, которым выносится из воды.

Конвейер 6 содержит движущиеся части, работающие в воде, насыщенной взвесью пыли и мелкого песка, и потому быстро изнашивается и требует частого обслуживания. Для обслуживания конвейер 6 переводится в горизонтальное положение (фиг.3). При переводе в горизонтальное положение рукав 24 отсоединяется от одного из патрубков 23 или 25, конвейер вывешивается на тросе 21, а опора 19 убирается или частично разбирается. После этого конвейер, поворачиваясь на цапфах 17 и подшипниках 16, переводится в горизонтальное положение с помощью лебедки 20. Перед дробилкой устанавливается анкерная опора 30 с блоком 31. Для выдвигания конвейера 6 из кожуха 7 трос 21 заводится за блок 31 и зацепляется за разгрузочный конец конвейера.

Для помещения конвейера 6 в кожух 7 (фиг.4) трос 21 проводится над крышкой 10 дробильной камеры 1, заводится за блоки 26 и 27, через открытый люк 29 проводится через кожух 8 и зацепляется за загрузочный конец конвейера.

Извлечение конвейера и помещение его в кожух могут быть проведены с помощью трактора или автомобиля. Но при этом велика опасность повреждения конвейера или кожуха вследствие неточных действий водителя.

Для перемещения предложенной дробилки по карьеру конвейер 6 переводится в горизонтальное положение. При этом цапфы 17 не выводятся из подшипников 16. Затем поворотом относительно вертикальной оси на подшипнике 18 он приводится в положение вдоль дробильной камеры. При этом временно снимается одна из вставок 12. На новом месте делается углубление в земле по размерам нижнего конца конвейера и выкапывается канава для отвода промывочной воды. Затем дробилка устанавливается на место так, чтобы нижний конец конвейера оказался над углублением, конвейер поворачивается относительно вертикальной оси в требуемом направлении, переводится в наклонное положение и фиксируется установкой опоры 19. Благодаря тому что нижний конец конвейера с кожухом оказывается ниже опорной поверхности общего основания 9, за счет выполнения в нем проема с размерами, не меньшими размеров нижнего конца конвейера, уменьшается высота верхнего края бункера 2 над поверхностью земли. Это существенно облегчает загрузку дробилки с помощью ковшового погрузчика.

Возможны два основных положения конвейера относительно дробильной камеры. Направление конвейера может совпадать с направлением дробильной камеры (фиг.1), а может составлять с ним определенный, например прямой, угол. Первый вариант удобен, когда дробилку приходится часто перемещать с места на место. Второй вариант удобнее в эксплуатации, так как зона загрузки и зона выгрузки готового продукта оказываются по разные стороны дробилки. Возможно также оснащение дробилки устройством для плавного или ступенчатого изменения указанного угла в ходе работы дробилки для увеличения возможного объема накапливаемого продукта.

С завода-изготовителя или из карьера в карьер дробилка перевозится на автомобильной колесной платформе в частично разобранном и подготовленном для транспортировки виде (фиг.5 и 6). При подготовке вначале снимается рукав 24, конвейер 6 переводится в горизонтальное положение и сдвигается вдоль общего основания 9 так, чтобы цапфы 17 легли в дополнительные опоры 28. Щит 22, опираясь на транспортную платформу, поддерживает при этом конвейер 6. После этого удаляются вставки 12 и опоры 11 прикрепляются к общему основанию 9 (фиг.5). Тем самым высота дробильной камеры над основанием уменьшается на высоту вставок. Если дробильная камера установлена на шарнирных опорах 11 (фиг.6), то освобождаются стопора шарниров 14 и за счет поворота опор дробильная камера опускается с продольным смещением. Вследствие этого вертикальный габарит дробилки, помещенной на колесную платформу для перевозки, уменьшается до разрешенного уровня. В пропорциях примера дробилки, изображенного на чертежах, уменьшение вертикального габарита дробилки составляет 26%.

Источники информации

1. Ю.В. Григорьев. Производство щебня электрогидравлическим методом. - Строительные материалы, 2000, №6, с.7.

2. Ю.В. Григорьев, Чон Кван Хен. Электрогидравлическая установка для получения щебня. Патент РФ №2090265, кл. В 02 С 19/18, заявл. 25.03.96.

3. Ю.В. Григорьев, Чон Кван Хен. Электрогидравлическая дробилка. Патент РФ №2090266, кл. В 02 С 19/18, заявл. 25.03.96.

4. И.И. Каляцкий и др. А.С. СССР №940842, кл. В 02 С 19/18, заявл. 30.11.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2012 |

|

RU2533020C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА С РАЗДЕЛЕНИЕМ ПРОДУКТА ПО ФРАКЦИЯМ | 2006 |

|

RU2317856C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

| Электрогидравлическая дробилка для переработки бетонных отходов | 2021 |

|

RU2775912C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА ДЛЯ КРУПНОГО КАМНЯ | 2001 |

|

RU2200628C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСЕЙ ЗАДАННОГО СОСТАВА | 2004 |

|

RU2259885C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДРОБИЛКОЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2481158C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2001 |

|

RU2201804C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ОТХОДОВ | 1998 |

|

RU2152826C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

Изобретение предназначено для дробления и измельчения камня или руды. Электрогидравлическая дробилка содержит дробильную камеру с рабочими электродами и решеткой, загрузочный бункер, наклонные приемные лотки и наклонный конвейер с кожухом, соединенный с нижней частью приемных лотков, общее основание для дробильной камеры и конвейера выполнено в виде жесткой рамы с проемом под конвейером, опора нижней части конвейера выполнена с возможностью поворота конвейера в вертикальной плоскости, причем в рабочем положении нижняя часть кожуха конвейера находится ниже опорной поверхности общего основания. Дробильная камера установлена на общем основании посредством регулируемых опор и имеет вытянутую в одном направлении форму, а рабочие электроды и загрузочный бункер расположены вдоль ее большой оси. Дробилка может быть снабжена устройством для плавного или ступенчатого изменения угла между продольной осью конвейера и большой осью дробильной камеры. Дробилка может быть оснащена лебедкой и системой блоков, а кожух конвейера в нижней части может быть оснащен люком. Изобретение позволяет уменьшить габариты дробилки, облегчить извлечение конвейера из кожуха, снизить капитальные затраты на подготовку рабочей площадки для дробилки в карьере. 2 з.п.ф-лы, 6 ил.

| Устройство для дробления различных материалов электрическими разрядами | 1973 |

|

SU940842A1 |

Авторы

Даты

2005-08-27—Публикация

2004-04-26—Подача