Изобретение относится к деревообрабатывающей промышленности, а более конкретно к оборудованию для изготовления древесноволокнистых, древесностружечных или иных, изготовленных из растительных или древесных материалов, древесных плит или аналогичных плитных материалов, а также может быть использовано для термообработки и кондиционирования других плитных материалов, например, фанеры или древесного шпона.

Известны различные линии для производства древесных плит [1] включающие оборудование для получения древесной массы, подготовку массы к прессованию, формование ковра, горячее прессование и последующую обработку плит путем их пропитки, термической обработки и кондиционирования. Необходимым условием в промышленно распространенных технологиях получения высококачественных древесных плит является проведение операции термообработки и кондиционирования.

Операция термообработки предназначена для повышения физикомеханических свойств плитных материалов, повышения их водостойкости и увеличения прочностных показателей.

Камеры термообработки по характеру ведения процесса разделяют на камеры периодического и непрерывного действия. В настоящее время наиболее широко распространены камеры периодического действия, состоящие из несущих стальных стен с внутренней изоляцией, дверей с противовзрывными клапанами, вентиляционных каналов, осевого вентилятора, оборудования для тушения пожаров, устройства для впрыска холодной воды и контрольно-измерительной аппаратуры [1, стр. 105] При проведении термообработки плиты вкатывают на специальных вагонетках в охлажденную (до 80oС) камеру и посредством вентилятора воздуха с воздухоподогревателем поднимают температуру до рабочего уровня (165oС) и проводят термообработку при скорости движения воздуха 5 м/с в течение 3 6 ч. Затем камеры вновь охлаждают и выкатывают вагонетки с плитами. После этого плиты, для обеспечения их оптимальной влажности, подвергают кондиционированию (увлажнению до требуемой влажности) путем обработки их непосредственно на вагонетках увлажненным воздухом в камерах аналогичной конструкции.

Недостатками данных камер для термообработки и кондиционирования являются их повышенная металлоемкость, относительно низкая производительность, высокая трудоемкость загрузки и выгрузки плит и высокие потери тепловой энергии.

Известны камеры термообработки непрерывного действия, например, камеры шведской фирмы фирмы "ФЛЭКТ", получившие название "ротиформ", представляющие собой вращающийся (размером в диаметре до 12 м) ротор, в периферийной части которого закреплены в радиальном направлении плиты (с максимальным размеров 2,4х7,2 м в количестве около 1000 штук), а в центральной части которого установлен вентилятор. Производительность камеры при толщине плит 3 мм до 500 штук плит в час [1, с. 108

Известна линия для изготовления древесных плит, включающая узел формирования ковра, горячий пресс, закалочную камеру в виде этажерок с вертикальными стойками и полками, а также привод, в которой с целью повышения производительности за счет увеличения надежности закалочной камеры, линия снабжена приспособлением компенсации расширения полок в виде горизонтальных опор, которые одним концом жестко закреплены на стойках этажерок, а свободные концы охвачены элипсообразными пустотелыми элементами, при этом пустотелые элементы навешены на опоры с зазором относительно вертикальных стоек этажерок [2]

Известна камера охлаждения древесностружечных плит, включающая подающий горизонтальный транспортер, на котором вертикально расположенные плиты перемещаются в горизонтальном направлении через потоки циркуляционного воздуха, корпус, систему приточно-вытяжной вентиляции в виде циркуляционных и отводящих воздуховодов с вентиляторами, в которой, с целью повышения равномерности охлаждения плит и улучшения их качественных характеристик, система приточно-вытяжной вентиляции снабжена дополнительными циркуляционными воздуховодами, при этом все циркуляционные воздуховоды выполнены в виде вертикальных и верхних горизонтальных ветвей, которые размещены по обе стороны камеры со смещением в шахматном порядке и соединены с вытяжной вентиляцией посредством горизонтальных патрубков, причем верхние ветви циркуляционных воздуховодов снабжены регулируемыми жалюзи, расположенными снаружи и со стороны внутренней полости камеры [3]

Наиболее близким по технической сущности и достигаемому результату (прототипом) является устройство для охлаждения плитных материалов [4] включающее непрерывный цепной конвейер со стойками, одна ветвь которого размещена в разделенные на вертикальные секции туннеле, вентиляционную систему и тяговый привод, в которой для целей равномерности охлаждения выполнен дополнительный, разделенный на вертикальные секции туннель, в котором размещена другая ветвь цепного конвейера, причем последний расположен вертикально, а вентиляционные секции обоих тоннелей снабжены имеющими окна для ветвей конвейера шлюзовыми камерами, при этом соседние вентиляционные секции соединены между собой циркуляционными коробами, которые расположены поочередно с наружной и внутренней стороны каждой ветви конвейера и смещены друг относительно друга на длину вентиляционной секции.

Недостатками данных и других аналогичных камер для термообработки и/или кондиционирования являются сложность регулирования оптимальных режимов термообработки (оптимальной температуры, влажности и скорости движения воздушных потоков), сложность загрузки и выгрузки плит, громоздкость и высокие потери тепловой энергии.

Таким образом, известные из современного уровня развития науки и техники камеры для термообработки и кондиционирования древесных плит очень сложны и трудоемки в изготовлении и эксплуатации, имеют недостаточно высокую производительность, повышенные потери энергии и ограниченные возможности для производства плит повышенного качества. Так на практике удается, вследствие ограниченной производительности и повышенных энерго и трудозатрат используемого при пропитке, термообработке и кондиционировании оборудования, выпускать всего лишь до 10 процентов высококачественных плит из общего объема плит, полученных после горячего прессования. Поэтому конструктивное несовершенство практически используемого оборудования не только ограничивает возможность удовлетворения актуальной общественной потребности в высококачественных древесных плитах, но и обуславливает недопустимо высокие потери энергии и повышенную трудоемкость производства плит.

Целью изобретения (требуемым техническим результатом) является повышение эффективности функционирования камеры для термообработки и кондиционирования древесных плит путем повышения ее производительности при одновременном повышении качества плит за счет обеспечения возможности проведения операций термообработки и кондиционирования плит непосредственно во время их транспортирования, снижения материалоемкости оборудования и трудоемкости его обслуживания, сокращения потерь энергии, обеспечения возможности полной автоматизации всех технологических операций и автоматического поддержания оптимальных технологических режимов производства древесных плит.

Поставленная цель (требуемый технический результат) достигается тем, что в камере для термообработки и/или кондиционирования древесных плит, содержащей корпус с системой приточно-вытяжной вентиляции в виде циркуляционных воздуховодов со средствами кондиционирования и перемещения воздуха, а также средство для транспортирования плит через камеру, включающее по крайней мере одну секцию транспортирования с возможностью вертикального перемещения горизонтально расположенных плит, СОГЛАСНО ИЗОБРЕТЕНИЯ секция транспортирования выполнена в виде вертикально расположенных в корпусе, по крайней мере, двух цепных передач с консольно расположенными на них держателями плит в виде оси с роликами.

Кроме этого, камера содержит дополнительные средства для удаления плит с держателей, выполненные, например, в виде толкателей с концевыми выключателями.

Корпус камеры разделен одной или более перегородками на две или более секций, в каждой из которых расположены средства вертикального перемещения горизонтально расположенных плит, выполнены, например, в виде аналогичных цепных пар с держателями плит.

Кроме этого, камера дополнительно содержит средства для перемещения плит из одной секции камеры в другую, выполненные, например, в виде толкателей с концевыми выключателями.

Консольные держатели снабжены дополнительными фиксирующими роликами.

В корпусе выполнены отверстия подвода и отвода плит, который снабжены средствами герметизации, выполненными, например, в виде откидных крышек.

Совокупность общих и частных существенных признаков обеспечивает достижение цели изобретений (требуемого технического результата).

Как следует из приведенных ниже примеров практической реализации изобретения предложенная камера для термообработки и/или кондиционирования древесных плит позволяет повысить производительность и качества плит за счет обеспечения возможности проведения операций термообработки и кондиционирования плит непосредственно во время их транспортирования, снизить материалоемкость оборудования и трудоемкости его обслуживания, сократить потери энергии, обеспечить возможность полной автоматизации всех технологических операций и автоматического поддержания оптимальных технологических режимов производства древесных плит.

Сущность изобретения поясняется чертежами.

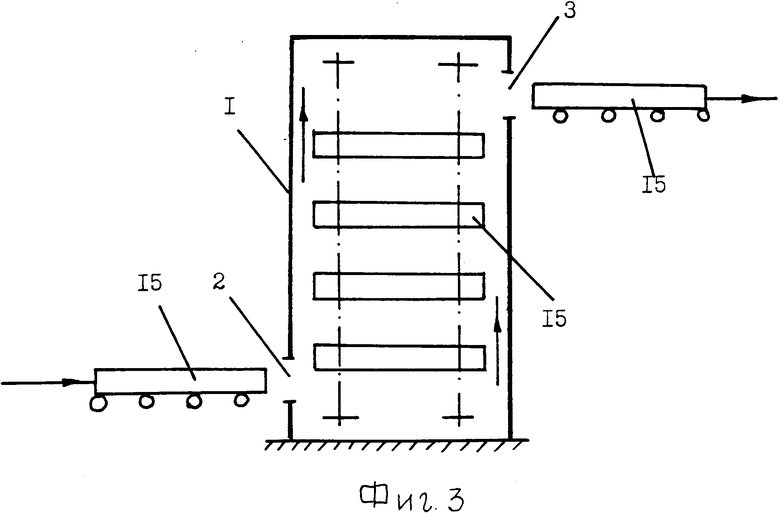

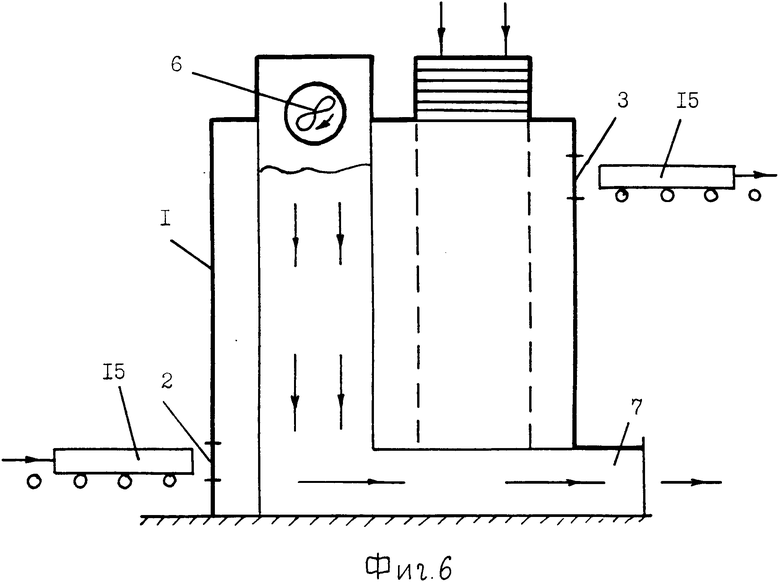

На фиг. 1-6 изображены возможные варианты конструктивного исполнения камер для термообработки и/или кондиционирования и показаны основные стадии их функционирования.

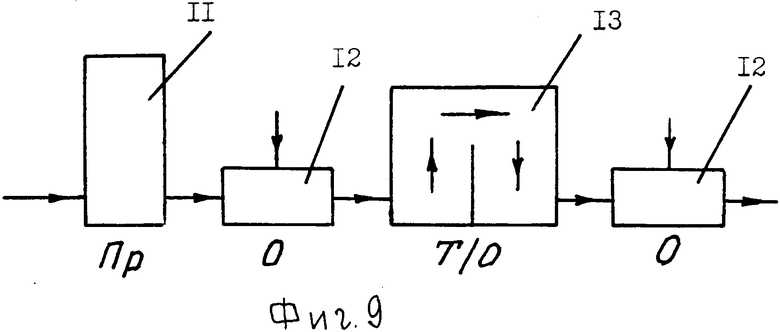

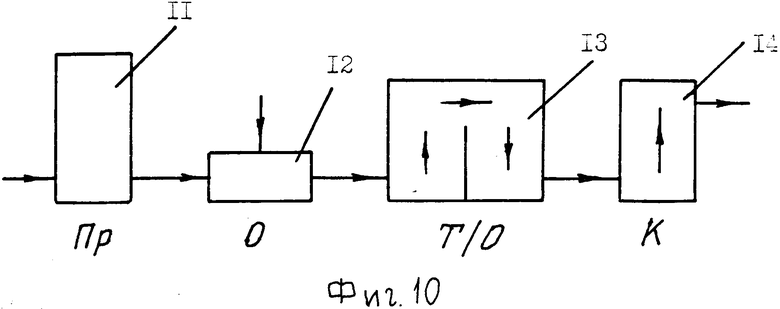

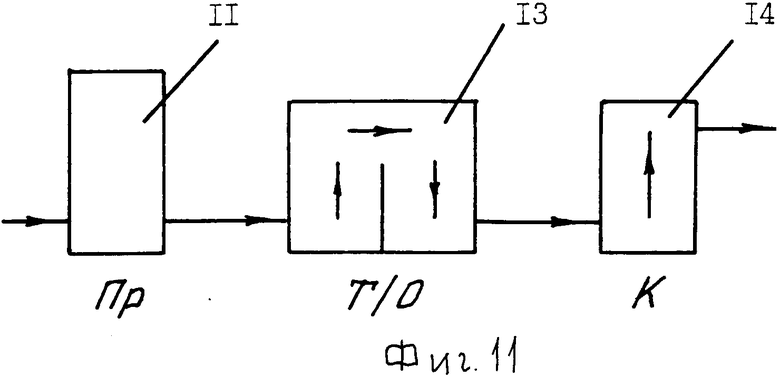

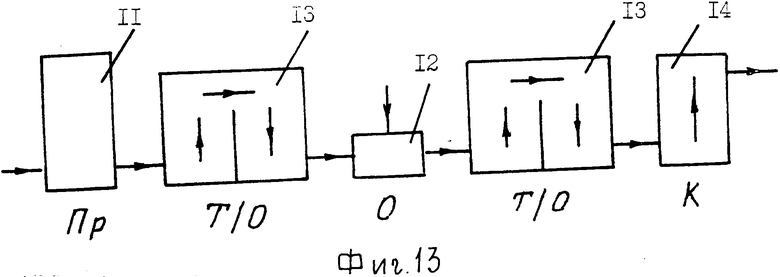

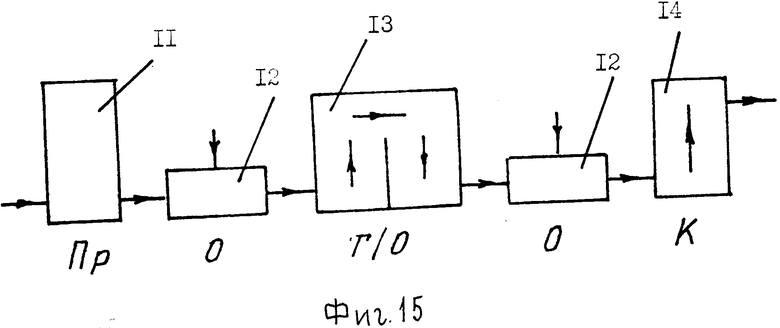

На фиг. 7-15 показаны общие схемы исполнения линии для обработки древесных плит после прессования, в которых могут быть использованы предлагаемые камеры для термообработки. При этом основные узлы линии обозначены следующими символами:

ПР пресс горячего прессования;

О узел поверхностной обработки;

ТО камера термообработки;

К камера кондиционирования и/или увлажнения.

Линии для обработки древесных плит, в которых используют предложенные камеры для термообработки и/или кондиционирования, включают в себя расположенные в различных комбинациях, последовательно соединенные в единую транспортную линию (фиг. 7-16) пресс горячего прессования 11, средства для поверхностной или иной обработки 12, камеры для термообработки 13 и камеры для кондиционирования и/или увлажнения 14.

Камеры для термообработки 13 и камеры для кондиционирования 14 имеют аналогичную конструкцию (фиг. 1-6) и содержат замкнутый корпус 1 с отверстиями для подвода 2 и отвода 3 плит из камеры. С боковых сторон камер выполнены отверстия для подвода 4 и отвода 5 циркуляционных потоков нагретого, охлажденного или увлажненного воздуха, которые перемещаются посредством вентиляторов 6 и воздуховодов 7, в которых в свою очередь установлены средства для кондиционирования воздуха 8. Внутри корпуса 1 камер установлены две или более пары цепных передач 9, на которых закреплены консольные держатели 10 плит, выполненные с возможностью вертикального перемещения через циркуляционные потоки воздуха горизонтально расположенных на держателях плит 15.

Линия изготовления древесных плит, включающая камеры заявленной конструкции, работает следующим образом.

Древесную щепу или другое древесное сырье размалывают на древесное волокно известными способами. Затем древесное волокно подготавливают к формованию, формируют ковер, подвергают его холодной подпрессовки и подают ковер на горячий пресс 11, где проводят горячее прессование. Затем сразу после горячего прессования ( без промежуточного охлаждения) плитный материал подвергают в расположенном непосредственно на линии транспортировании средстве 12 поверхностной обработке, например, приготовленными на основе талловых продуктов препаратами, и без промежуточного охлаждения подают в камеры термообработки 13, где плиты 15 подвергают термообработке при заданной температуре и в течение заданного времени путем их вертикального перемещения в потоках циркуляционного воздуха. При этом камеры термообработки 13 и камеры кондиционирования 14 функционируют в две стадии, на первой их которых (фиг. 2,4) осуществляют одновременную загрузку и выгрузку плит 15 (при этом цепные передачи и соответственно расположенные на них плиты неподвижны относительно корпуса) а на второй стадии (фиг. 3,5) цепные передачи 9 перемещаются в вертикальном направлении. При этом в течение всего времени нахождения плит в камерах в зазорах между плитами постоянно циркулирует нагретый, охлажденный или увлажненный воздух.

В случае необходимости, например, в случае получения специальных огнестойких или биостойких плит, их подвергают дополнительной обработке и/или термообработке, охлаждают и направляют на последующую переработку, например, на ламинирование декоративными материалами, и форматную резку.

Испытания в камер термообработки и кондиционирования показали возможность их промышленной реализации, высокую эффективность использования, возможность получения плит заданного качества и резкого снижения загрязнения окружающей среды. При этом экспериментальные исследования полученных по предлагаемой технологии плит показали, что проведение всех стадий обработки плит после прессования без их цикличных охлаждения и нагревания (что характерно для традиционного оборудования) позволяет резко повысить качество получаемых плит, а именно повысить их механическую прочность и водостойкость, а также существенно повысить производительность процесса производства плит, так как использование изобретения обеспечивает возможность проведения всех стадий обработки с единой транспортной скоростью движения плит.

Использование линий по производству древесных плит, содержащих предложенные камеры, позволяет, за счет обеспечения повышения прочности и водостойкости плит, полностью исключить узлы проклейки и тем самым существенно сократить загрязнение окружающей среды, так как основная масса проклеивающих веществ попадает в оборотные и сточные воды. В тоже время использование при поверхностной обработке плит на линии предложенной конструкции специальных обрабатывающих жидкостей (например, талловых продуктов) позволяет при полном исключении традиционных высокотоксичных связующих (например, фенолформальдегидных или карбамидных смол) существенно повысить прочность изготовляемых на линии плит и повысить их водостойкость. При этом полностью исключается необходимость использования традиционных энергоемких и трудоемких в обслуживании камер термообработки и кондиционировании, что позволяет резко сократить расход и потери тепловой энергии.

Для подтверждения возможности практического достижения цели изобретения (требуемого технического результата) проводили испытания в производственных условиях. Исследования проводили на древесно -волокнистых плитах, изготовленных на производственных линиях цеха ДВП Максатихинского ДОКа (50% осины, 50% березы) и цеха ДВП Подосиновского ЛПК (100% осины). При производстве плит по изобретению в древесноволокнистую массу не вводили каких либо проклеивающих добавок, а при производстве плит по известным способам перед формированием ковра в массу вводили по обычному режиму проклеивающий состав, состоящий из фенолформальдегидной смолы и парафина, а в качестве осадителя проклеивающего состава использовали раствор серной кислоты.

Пример 1 (прототип). В качестве проклеивающего состава использовали смесь фенолформальдегидной смолы (1 3% к массе а.с. ДВП), парафина (1%) и осадителя серной кислоты). Расход пропитывающей смеси 10 12% к массе а.с. ДВП. Обработку плит осуществляли по обычному для традиционного оборудования режиму. Предел прочности при статическом изгибе полученных при этом плит составил 49 57 МПа, набухание за 24 ч пребывания в воде 10 12% плотность плит 980 1100 кг/м3.

Пример 2 (изобретение). Традиционных связующих не использовали. Расход пропитывающей смеси (таллового масла) 4,5 5,5% к массе а.с. ДВП. Время проводимых непосредственно после термообработки и кондиционирования сокращено в два раза. Предел прочности при статическом изгибе полученных при этом плит составил 58 63 МПа, набухание за 24 ч пребывания в воде 7 9% плотность плит 990 1100 кг/м3.

Анализ результатов производственных испытаний показал, что применение изобретения позволяет при полном исключении узла проклейки и исключении традиционных токсичных связующих существенно улучшить качественные показатели плит, в частности, повысить прочность и водостойкость.

Кроме этого, испытания подтвердили возможность при использовании изобретения увеличить (вплоть до 100%) долю высококачественных плит за счет снятия ограничений по производительности на стадиях поверхностной обработки, термообработки и кондиционирования.

Камеры для термообработки и кондиционирования могут быть использованы при мокром и сухом способе изготовления древесных плит, а также при изготовлении других аналогичных плитных материалов. Кроме этого предложенные камеры могут быть использованы для сушки и термообработки других листовых материалов, например, фанеры или древесного шпона.

Источники информации.

1. Ребрин С.П. Мерсов Е.Д. Евдокимов В.Г. Технология древесноволокнистых плит. 2-е изд. М. Лесная промышленность, 1982. 272 с.

2. Авторское свидетельство СССР N 1482797, В 27 N 3/16, 1989 БИ N 10.

3. Авторское свидетельство СССР N 918107, В 29 J 5/04, 1982 БИ N 13.

4. Авторское свидетельство СССР N 810521, В 27 N 3/18, 1981 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ОБРАБОТКИ ДРЕВЕСНЫХ ПЛИТ ПРИ ИХ ТРАНСПОРТИРОВАНИИ ПОСЛЕ ГОРЯЧЕГО ПРЕССОВАНИЯ | 1992 |

|

RU2089386C1 |

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2009 |

|

RU2392113C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

| Способ приготовления связующего для получения волокнистого материала | 1992 |

|

SU1830095A3 |

| Камера охлаждения древесно-стружечных плит | 1980 |

|

SU918107A1 |

| Состав для пропитки древесноволокнистых плит | 1987 |

|

SU1555131A1 |

| РЕЦИРКУЛЯЦИОННЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2014 |

|

RU2569245C1 |

Использование: изобретение относится к деревообрабатывающей промышленности, а более конкретно к оборудованию для изготовления древесных плит или других аналогичных материалов, а также может быть использовано для термообработки и кондиционирования плитных материалов, например, фанеры или древесного шпона. Сущность изобретения: повышение эффективности функционирования камеры для термообработки, содержащей корпус с системой приточно-вытяжной вентиляции в виде циркуляционных воздуховодов со средствами кондиционирования и перемещения воздуха, а также средство для транспортирования плит через камеру, заключается в том, что средство транспортирования изготовлено с возможностью вертикального перемещения горизонтально расположенных плит, например, выполнено в виде вертикально расположенных в корпусе двух или более цепных передач с консольно расположенными на них держателями (плит, выполненных, например, в виде консольных осей с роликами). При этом камера содержит дополнительное средство для удаления плит с держателей, корпус камеры разделен одной или более перегородками на две или более секций, в каждой из которых расположены средства вертикального перемещения горизонтально расположенных плит, а также средства для перемещения плит из одной секции камеры в другую. Держатели снабжены дополнительными фиксирующими роликами, а в корпусе выполнены отверстия подвода и отвода плит, которые снабжены средствами герметизации, выполненными, например, в виде откидных крышек. 4 з. п. ф-лы, 15 ил.

| Устройство для охлаждения плитныхМАТЕРиАлОВ | 1979 |

|

SU810521A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1997-09-20—Публикация

1992-05-06—Подача