Изобретение относится к составам для пропитки древесноволокнистых плит и может быть использовано в деревообрабатывающей промышленности.

Цель изобретения - сокращение длительности пропитки и улучшение качества плит.

Пример 1. Берут 650 г (65 мас.%) тал- лового пека ЦБК и 350 г (35 мас.%) высших жирных кислот ЦБК с т. кип. 180°С ц остаточном давлении 5 мм рт.ст. и смешивают при 120°С при работающей механической мешалке в течение 1 ч. Полученный однородный состав красно-коричневого цвета без запаха с вязкостью 8,4°Э по вискозиметру Энглера используют для пропитки древесноволокнистых плит (ДВП).

Образцы непропитанных ДВП, взятых с технологического потока, размером 200Х X200X3,2 см, помещают в ванну с нагреТым до 125°С пропитывающим составом и выдерживают при этих условиях в течение 7 с. Затем пропитанную плиту помещают в камеру термообработки при температуре 150°С на 3 ч. Закаленные плиты подвергают кондиционированию и испытанию. Количество поглощенной пропиточной смеси определяют после пропитки весовым способом.

Пример 2. Аналогично примеру 1 приготавливают пропиточную смесь, содержащую 58 мас.% таллового пека и 42 мас.% высших жирных кислот таллового масла. Образцы плит пропитывают приготовленным составом в течение 7 с и закаляют в камере при 150°С в течение 4 ч.

Пример 3. Для приготовления состава пропиточной смеси берут 75 мас.% таллового пека и 25 мас.% высших жирных кисСПСЛ

ел

со

лот и смешивают их при 130°С, как в примере 1. Полученной смесью пропитывают образцы плит аналогично примеру 1 и закаляют их при 150°С в течение 3 ч.

Пример 4. Аналогично примеру 1 приготавливают пропиточную смесь 20 мас.% высших жирных кислот и 80 мас.% талло- вого пека. Время пропитки плит составом 7 с. На поверхности плит остается невпитавшаяся пропиточная смесь. После закалки плит аналогично примеру 2 их испытывают Ю на прочность и водостойкость.

Пример 5. Приготавливают состав для пропитки ДВП, содержащий 55 мас.% тал- лового пека и 45 мас.% высших жирных кислот, и пропитывают им плиты в течение 7 с, после чего подвергают их термообработке, как в примере 3.

Результаты испытаний представлены в табл. 1, в которой для сравнения приведены данные результатов испытаний ДВП, пропитанных известными составами.

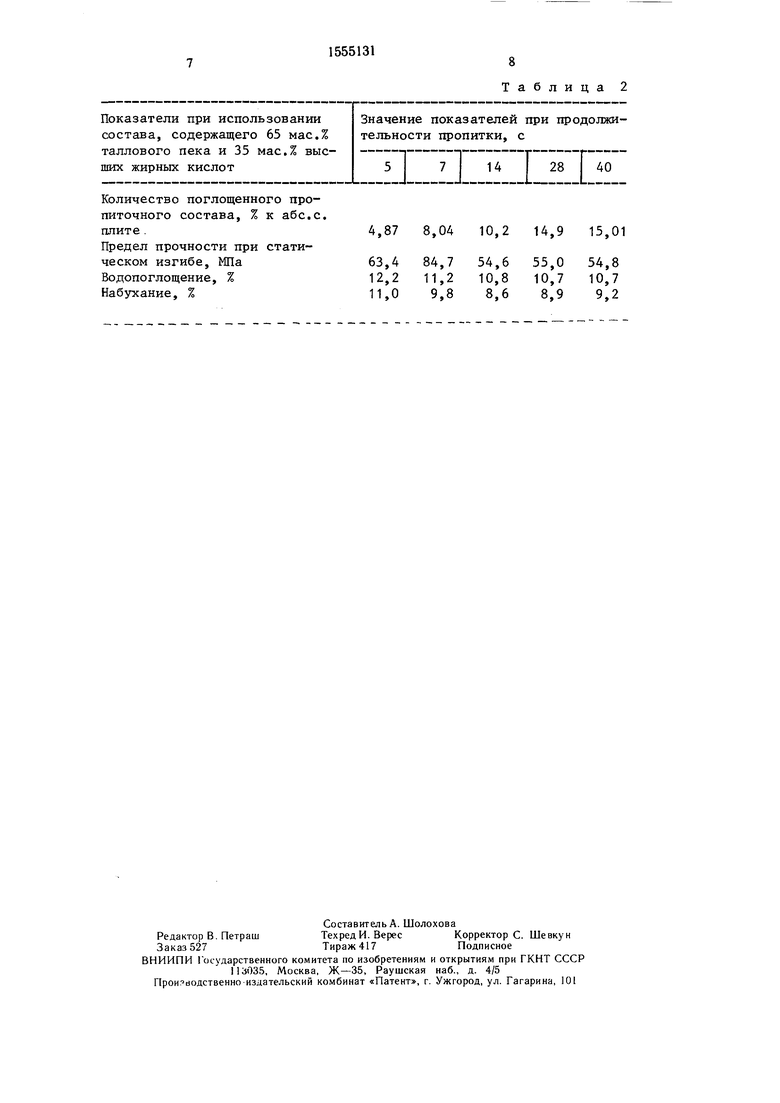

В табл. 2 приведены данные испытаний ДВП, пропитанных предлагаемым составом, содержащим средние количества талло- вого пека (65 мас.%) и высших жирных кислот (35 мс.%) с учетом разной 25 продолжительности процесса пропитки плит.

Из данных результатов испытаний ДВП видно, что при одинаковом количестве поглощенного плитой пропиточного состава длительность пропитки в 3 раза меньше (припримера 5 видно, что уменьшение количества таллового пека менее 58 мас.% и увеличение содержания высших жирных кислот более 42 мас.% в составе приводит при

5 одинаковом времени пропитки плит (7 с) к увеличению расхода пропиточной смеси до 10,4% и повышению водопоглощения до известного уровня состава (13,5%) при неизменной прочности плит, что экономически нецелесообразно. Сокращение продолжительности пропитки плит в 3 раза по сравнению с известным составом позволяет повысить производительность оборудования в 3 раза, а следовательно, ускорить весь технологический цикл изготовления ДВП. При

15 этом предлагаемый состав благодаря нелетучести компонентов является стабильным во времени по сорбционной способности по сравнению с известным составом, где компоненты легкого масла летучи уже при приготовлении состава, что сказывается на снижении сорбции и повышении вязкости состава, и при выпуске продукции необходимо увеличивать продолжительность пропитки плит, чтобы получить удовлетворительное их качество.

Введение в пропиточный состав на основе таллового пека высших жирных кислот позволяет повысить сорбционную способность состава по отношению к древесному волокну плиты и снизить вязкость таллового пека, что способствует более быст20

меры 1-3) у плит, пропитанных предла- 30 рой пропитке плит, а сокращение длительгаемым составом (7 с), чем известным (19-21 с). При этом 7 с достаточно, чтобы плиты отвечали повышенным требованиям качества, как видно из табл. 2. Увеличение продолжительности пропитки нецелесоности пропитки приводит к повышению производительности пропиточного оборудования и, следовательно, к ускорению всего технологического цикла изготовленья ДВП.

Усиление сорбционной способности предобразно ввиду лишнего расхода пропиточ- 35 латаемого состава объясняется тем, что гид- ной смеси (10,2 вместо 8,04%) и умень- рофобные высшие жирные кислоты имеют

и

шающейся прочности плит (84,7 54,6 мПа). Одновременно с сокращением времени пропитки по сравнению с известным составом увеличивается прочность плит, пропитанных предлагаемым составом, с 69,2-78,2 до 79,8-84,7 мПа. При этом водопоглощение плит уменьшается с 13,0- 13,6 до 11,1 -11,3% при одинаковом набухании плит, что говорит о повышении во40

химическое сродство к гидрофобному пеку за счет радикалов d/ и выше в отличие от гидрофильных компонентов легкого таллового масла с €2 - Си- Высшие жирные кислоты имеют также сродство к экстрактивным веществам древесного волокна плиты, содержащим в основном компоненты с Cie и выше. Это сродство способствует повышению сорбции состава и ус50

достойкости плит, пропитанных предлагае- 45 корению процесса пропитки. При одинако- мой смесью.

Из табл. 1 видно также, что увеличение в предлагаемом составе количества таллового пека более 75 мас.% и уменьшение количества высших жирных кислот менее 25 мас.% за то же время пропитки (7 с) приводит к снижению количества поглощенной смеси плитой до 6,2% ввиду высокой вязкости состава (20,1), что вызывает появление на поверхности плиты невпитавшейся смеси, затрудняющей дальнейшую обработку плит (пример 4). Кроме того, снижается прочность плит до 67,4 мПа и увеличивается водопоглощение до уровня показателей известного состава. Из данных

55

вой вязкости высших жирных кислот и легкого таллового масла в смеси с талловым пеком можно предположить, что скорость пропитки ДВП будет одинакова. Однако за счет сродства высших жирных кислот к тал- ловому пеку и волокну плиты затрачивается в 3 раза меньше времени на поглощение того же количества пропитывающего состава, чем с легким маслом.

Одновременно с сокращением времени на поглощение плитой пропиточного состава с талловым пеком и высшими жирными кислотами достигается улучшение качества плит, а именно улучшается водостойкость плит

5

примера 5 видно, что уменьшение количества таллового пека менее 58 мас.% и увеличение содержания высших жирных кислот более 42 мас.% в составе приводит при

одинаковом времени пропитки плит (7 с) к увеличению расхода пропиточной смеси до 10,4% и повышению водопоглощения до известного уровня состава (13,5%) при неизменной прочности плит, что экономически нецелесообразно. Сокращение продолжительности пропитки плит в 3 раза по сравнению с известным составом позволяет повысить производительность оборудования в 3 раза, а следовательно, ускорить весь технологический цикл изготовления ДВП. При

этом предлагаемый состав благодаря нелетучести компонентов является стабильным во времени по сорбционной способности по сравнению с известным составом, где компоненты легкого масла летучи уже при приготовлении состава, что сказывается на снижении сорбции и повышении вязкости состава, и при выпуске продукции необходимо увеличивать продолжительность пропитки плит, чтобы получить удовлетворительное их качество.

Введение в пропиточный состав на основе таллового пека высших жирных кислот позволяет повысить сорбционную способность состава по отношению к древесному волокну плиты и снизить вязкость таллового пека, что способствует более быст0

ности пропитки приводит к повышению производительности пропиточного оборудования и, следовательно, к ускорению всего технологического цикла изготовленья ДВП.

Усиление сорбционной способности предлатаемого состава объясняется тем, что гид- рофобные высшие жирные кислоты имеют

химическое сродство к гидрофобному пеку за счет радикалов d/ и выше в отличие от гидрофильных компонентов легкого таллового масла с €2 - Си- Высшие жирные кислоты имеют также сродство к экстрактивным веществам древесного волокна плиты, содержащим в основном компоненты с Cie и выше. Это сродство способствует повышению сорбции состава и ускорению процесса пропитки. При одинако-

корению процесса пропитки. При одинако-

вой вязкости высших жирных кислот и легкого таллового масла в смеси с талловым пеком можно предположить, что скорость пропитки ДВП будет одинакова. Однако за счет сродства высших жирных кислот к тал- ловому пеку и волокну плиты затрачивается в 3 раза меньше времени на поглощение того же количества пропитывающего состава, чем с легким маслом.

Одновременно с сокращением времени на поглощение плитой пропиточного состава с талловым пеком и высшими жирными кислотами достигается улучшение качества плит, а именно улучшается водостойкость плит

за счет снижениямводопоглощающей способности и повышается прочность ДВП благодаря тому, что высшие жирные кислоты выполняют в составе функции связующего с талловым пеком и волокном плиты при дальнейшей термообработке, так как в отличие от легкого масла высшие жирные кислоты во время термообработки плит при 140-150°С не улетают, а остаются в волокне плиты, проявляя клеящие свойства.

Таким образом, состав для пропитки позволяет получить сверхтвердые плиты с повышенной прочностью и водостойкостью, являющимися основными характеристиками качества плит, при меньшей продолжитель- ности пропитки, что сокращает весь процесс обработки и изготовления ДВП. При этом благодаря нелетучести компонентов предлагаемого состава при обработке плит улуч

шаются условия труда и окружающей среды, что позволяет рекомендовать предлагаемый состав для пропитки ДВП к широкому промышленному использованию.

Формула изобретения

Состав для пропитки древесноволокнистых плит, включающий талловый пек и жировой компонент, отличающийся тем, что, с целью сокращения длительности пропитки и улучшения качества плит, состав содержит в качестве жирового компонента высшие жирные кислоты таллового масла при следующем соотношении компонентов, мас.%:

Талловый пек58-75

Высшие жирные кислоты таллового масла25-42

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2008 |

|

RU2375169C1 |

| Состав для пропитки древесноволок-НиСТыХ плиТ | 1979 |

|

SU812578A1 |

| Состав для покрытия материалов | 1980 |

|

SU937589A1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| Композиционный состав для гидрофобизации и консервирования древесины | 2021 |

|

RU2777340C1 |

| Состав для пропитки древесно-воло-книстых плит | 1974 |

|

SU508410A1 |

| Состав для пропитки древесноволокнистых плит | 1983 |

|

SU1150066A1 |

| Состав для обработки древесноволокнис-ТыХ плиТ | 1979 |

|

SU816741A1 |

| Способ получения сверхтвердых древесноволокнистых плит | 1984 |

|

SU1288069A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - сокращение длительности пропитки и улучшение качества плит. Введение в пропиточный состав на основе таллового пека высших жирных кислот при соотношении компонентов, мас.%: талловый пек 58-75, высшие жирные кислоты таллового масла 25-42, позволяет повысить сорбционную способность состава по отношению к древесному волокну плиток и снизить вязкость таллового пека. Это способствует быстрой пропитке плит, что приводит к повышению производительности пропиточного оборудования и, следовательно, к ускорению всего технологического цикла изготовления плит. 2 табл.

65 58 75 80

55

60-70

80-97

35 42 25 20

45

Легкое масло

30-40

Льняное масло 3-20

11,2 11,1 11,3 13,5

9,8

9,5

9,4

11,4

13,4 10,8

8,4

6,7

13,5

20,1

5,2

13,0-13,6 9,4-10,1 8,3-14,2

1

13,6

8-10 27,5-69,4

8,04 9,7 7,2 6,2

10,4

84,7 80,1 79,8 67,4

80,4

19-21

25-30

6,9-8,4 69,2-78,2 10 66,0

На поверхности плит невпитавшийся пропиточный состав Экономически нецелесообразно

Количество поглощенного пропиточного состава, % к абс.с. плите

Предел прочности при статическом изгибе, МПа Водопоглощение, % Набухание, %

Таблица 2

4,87 8,04 10,2 14,9 15,01

84,7

11,2

9,8

54,6

10,8

8,6

55,0

10,7

8,9

54,8

10,7

9,2

| Состав для пропитки древесноволок-НиСТыХ плиТ | 1979 |

|

SU812578A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Состав для пропитки древесноволокнистых плит | 1983 |

|

SU1150066A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-04-07—Публикация

1987-07-13—Подача