Изобретение относится к области строительных материалов полимербетонов, в частности к самотвердеющим полимерминеральным композитным материалам, используемым для поверхностной обработки строительных изделий например бетонных, с целью увеличения водонепроницаемости, долговечности химической стойкости и стойкости к абразивному износу.

Известен полимерцементный композитный материал /1/ для отделки бетонной поверхности, включающий, в мас. минеральный наполнитель 50-72, цемент 25-45, водная дисперсия эфира винилхлорида и акриловой и метакриловой кислот 2-12, соли жирных кислот 0,5-2,0, пластификатор 0,1-2,3, пигмент 0,7-2,5 и волокно 0,1-2,0. Недостатком известной композиции является сравнительно низкая ее термостойкость.

Наиболее близким, из предлагаемых по технической сущности и достигаемому результату является композитный материал /2/, включающий, мас. мономер метилметакрилат 13-20, полиметилметакрилат 5-18,6, органическая перекись 0,25-0,7, диметил-р-толуидин 0,05-0,3, минеральный наполнитель 74,2-65,9 и комплексный пластификатор 0,5-1,5. Недостатком известного решения является сравнительно низкая адгезионная прочность композитного слоя к поверхности бетона.

Поставленная цель достигается тем, что полимерминеральный композитный материал для поверхностной обработки строительных материалов, в частности бетонов, включающий мономер метилметакрилат, полимер, органическую перекись, третичный амин и минеральный наполнитель, дополнительно содержит олигомерный эпоксиолигоэфир, а в качестве полимера содержит отходы производства эмульсионного полистирола, при следующем соотношении компонентов, мас.

Мономер метилметакрилат 5,0 25,0

Полимерные отходы производства эмульсионного полистирола 2,5 5,0

Органическая перекись 0,2 1,5

Диметиланилин 0,05 0,5

Олигомерный эпоксиолигоэфир 0,55 5,0

Минеральный наполнитель 71,7 83,0

Отличительным признаком технического решения является дополнительное применение олигомерного эпоксиолигоэфира, а в качестве полимера используют полимерные отходы производства эмульсионного полистирола. Указанное отличие приводит к увеличению адгезионной прочности композитного материала и его термостойкости при сохранении высокой механической прочности затвердевшей полимерминеральной композиции.

Предлагаемая самотвердеющая полимерминеральная композиция предназначена для немедленного использования путем нанесения ее на обрабатываемую поверхность бетона или другого строительного материала, а также в дорожном строительстве для заделки углублений, выемок, трещин и других видов повреждений, а также для заделки швов и стыковых соединений панелей, труб и каркасов. Благодаря наличию специальной инициирующей системы полимеризация мономерной составляющей происходит на воздухе и под водой при температурах от 15oC до +30oC самопроизвольно, без дополнительного подвода тепла извне.

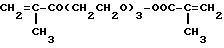

В работе были использованы следующие материалы: мономер метилметакрилат (ГОСТ 20370-74 Е), полимерные отходы производства эмульсионного полистирола, в качестве органической перекиси используют перекись бензоила (ГОСТ 14888-78), в качестве третичного амина используют диметиланилин (ТУ 2168-83), в качестве олигомерного эпоксиолигоэфира используют три-(оксиэтилен) α, W - диметакрилат формулы

в качестве минерального наполнителя используют смесь песка с модулем крупности 1,5-2,1 и щебня крупностью 5-10 мм в соотношении песок: щебень=1: (0,8-1,2).

Самотвердеющий полимерминеральный композитный материал по известному и предложенному техническому решению готовили по следующей методике: в смеситель при работающей мешалке вводили расчетное количество мономера, затем туда же подавали расчетное количество полимерных отходов производства эмульсионного полистирола и вели перемешивание при обычных условиях до полного растворения полимера. После этого в смеситель подавали расчетное количество перекиси бензоила, вели процесс перемешивания до ее полного растворения, а затем последовательно вводили в смеситель олигомерный эпоксиолигоэфир и диметиланилин и перемешивали смесь в течение 10-15 минут до получения однородного раствора, который затем смешивали с минеральным наполнителем песок+щебень в соотношении П:Щ 1:(0,8-1,2). Смесь тщательно перемешивали в течение 3-5 минут до получения однородной массы, из которой затем немедленно изготовляли образцы-кубы с длиной ребра 7 см и цилиндры диаметром 5 см по стандартной методике изготовления образцов лабораторного типа. Прочность затвердевшего композитного материала определяли по ГОСТ 10180-78, а адгезионную прочность определяли по ОСТ 34-4618-73.

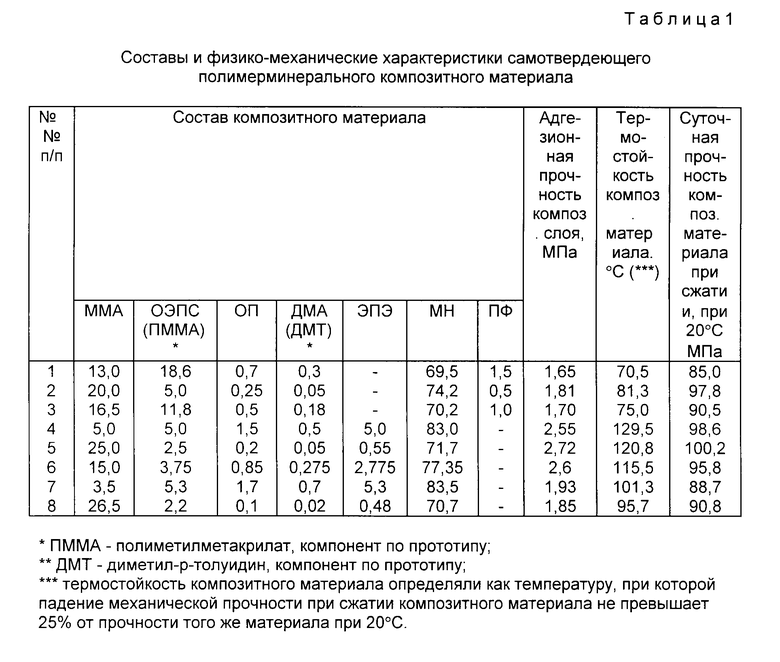

Примеры конкретного приготовления самотвердеющего композитного материала и его физико-механические свойства приведены в таблице 1.

Примеры 1-3 (по прототипу). Самотвердеющий полимерминеральный композитный материал указанных составов готовили путем предварительного растворения полиметилметакрилата (ПММА) и органической перекиси бензоила (ОП) в мономере метилметакрилате (ММА) с последующим последовательным добавлением ускорителя полимеризации диметил-р-толуидина (ДМТ) и пластификатора (ПФ). Смесь перемешивали до образования однородного раствора. Полученную жидкую смесь смешивали с расчетным количеством минерального наполнителя до образования однородной подвижной массы, из которой затем готовили образцы-кубы и цилиндры. Прочность затвердевшего композитного материала определяли после полной полимеризации мономера через 24 часа. Результаты испытаний приведены в таблице 1.

Примеры 4-6 (предлагаемый). Самотвердеющий полимерминеральный композитный материал указанных составов готовили по методике, изложенной в примерах 1-3, с той лишь разницей, что вместо полимера полиметилметакрилата использовали полимерные отходы производства эмульсионного полистирола (ОЭПС) и дополнительно вводили в состав олигомерный эпоксиолигоэфир (ЭПЭ) три-(оксиэтилен)-α, W -диметакрилат. Результаты испытаний композитного материала приведены в таблице 1.

Как видно из представленных данных, применение предлагаемого технического решения позволяет более чем на 50% увеличить адгезионную прочность композитного материала, а также повысить его термостойкость на 30-60% при сохранении высокой механической прочности затвердевшей композиции.

Примеры 7.8 (за пределами). Самотвердеющий композитный материал готовили по методике, изложенной в примерах 1-3, но при массовых соотношениях ММА, ОЭПС, ОП, ДМА, ЭПЭ и МН, равных 3,5; 5,3; 1,7; 0,7; 5,3 и 83,5 соответственно (пример 7) г 26,5; 2,2; 0,1; 0,02; 0,48 и- 70,7 соответственно (пример 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2090531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2109788C1 |

| ГИДРОФОБНЫЙ СЫПУЧИЙ МАТЕРИАЛ | 1995 |

|

RU2109706C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082696C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2100305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

| СЫРЬЕВАЯ СМЕСЬ | 1993 |

|

RU2090534C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ДЕТОКСИКАЦИИ И УТИЛИЗАЦИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1997 |

|

RU2123989C1 |

Область применения. Производство строительных материалов-полимербетонов, в частности самотвердеющих полимерминеральных композитных материалов, используемых для поверхностной обработки строительных изделий, например бетонных. Сущность изобретения: композит включает, мас.%: мономер метилметакрилата 5,0-25,0; полимерные отходы производства эмульсионного полистирола на основе полистирола 2,5-5,0; перекись банэоила 0,2-1,5; анилин 0,05-0,5; триоксиэтилен- α, W диметакрилат 0,55-5,0 и минеральный наполнитель 71,7-83,0. Применение предложенной композиции позволяет более чем на 50% увеличить адгезионную прочность композитного материала и повысить его морозостойкость на 30-60% по сравнению с известным уровнем. 1 табл.

Композит из смеси, включающей мономер метилметакрилата, перекись бензоила, третичный aмин, полимер и минеральный наполнитель, отличающийся тем, что смесь дополнительно содержит триоксиэтилен-α, W -диметакрилат, в качестве третичного амина анилин, в качестве полимера отходы производства эмульсионного полистирола на основе полистирола при следующем соотношении компонентов, мас.

Мономер метилметакрилата 5 25

Перекись бензоила 0,2 1,5

Анилин 0,05 0,5

Отходы производства эмульсионного полистирола на основе полистирола 2,5 5,0

Триоксиэтилен-α, W -диметакрилат 0,55 5,0

Минеральный наполнитель 71,7 83,0и

| Баженов Ю.И | |||

| Технология бетона | |||

| - М.: Высшая школа, 1978, с | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| DЕ, патент, 1227376, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-20—Публикация

1992-03-04—Подача