Изобретение относится к области получения сополимеров винилового спирта и может быть использовано в нефтегазовой промышленности для стабилизации тампонажных растворов при цементировании скважин, а также в качестве желатинизирующих агентов в косметической и пищевой промышленности.

Известен способ получения поливинилового спирта (ПВС) путем радикальной сополимеризации винилацетата (BA) с аллилглицидиловым эфиром (АГЭ) в среде метанола при инициировании динитрилом азобисизомасляной кислоты (ДАК) и последующим алкоголизом в присутствии гидроксида натрия. Получаемый ПВС, содержащий 0,6% остаточных ацетатных групп, может быть использован для получения микрокапсул и носителей в хроматографии (1).

Недостатки данного способа:

сложная технология получения, по которой полимеризацию осуществляют методом неполной конверсии с последующим отгоном непрореагировавших мономеров и последующим их сложным разделением от растворителя;

получаемый ПВС не отличается по своим свойствам от обычных марок ПВС и не пригоден для стабилизации тампонажных растворов.

Целью изобретения является расширение области применения сополимеров винилового спирта (для стабилизации тампонажных растворов) и упрощение технологии процесса.

Поставленная цель достигается тем, что в известном способе получения сополимеров винилового спирта сополимеризацией винилацетата с глицидиловым эфиром в присутствии радикального инициатора, последующим щелочным алкоголизом и высушиванием продукта процесс полимеризации осуществляют в присутствии 0,5-2% мочевины от массы сомономеров.

В качестве глицидилового эфира используют винилглицидиловый эфир этиленгликоля (ВГЭЭГ) или аллилглицидиловый эфир (АГЭ) в количестве 0,5-2,0% от массы сомономеров. Полимеризацию осуществляют в среде метанола при инициировании ДАК в количестве 0,1 мас.ч. от массы сомономеров при температуре 63-68oC в течение 23 26 ч.

Омыление сополимера проводят в среде метанола в присутствии гидроксида натрия в качестве катализатора в количестве 0,6-1,4 моль. Модуль омыляющей ванны 1: 3oC-1:10. Продолжительность омыления составляет 2-6 часов при температуре 25 50oC. Суспензию полимера отжимают и высушивают при температуре обычной для высушивания ПВС.

Сополимеры винилового спирта по изобретению являются эффективными стабилизаторами тампонажных растворов, а при контакте с водой могут легко образовывать гелеобразные композиции.

Испытание сополимеров винилового спирта ВС в качестве стабилизаторов тампонажных растворов осуществляют по ГОСТ 26798.1-85.

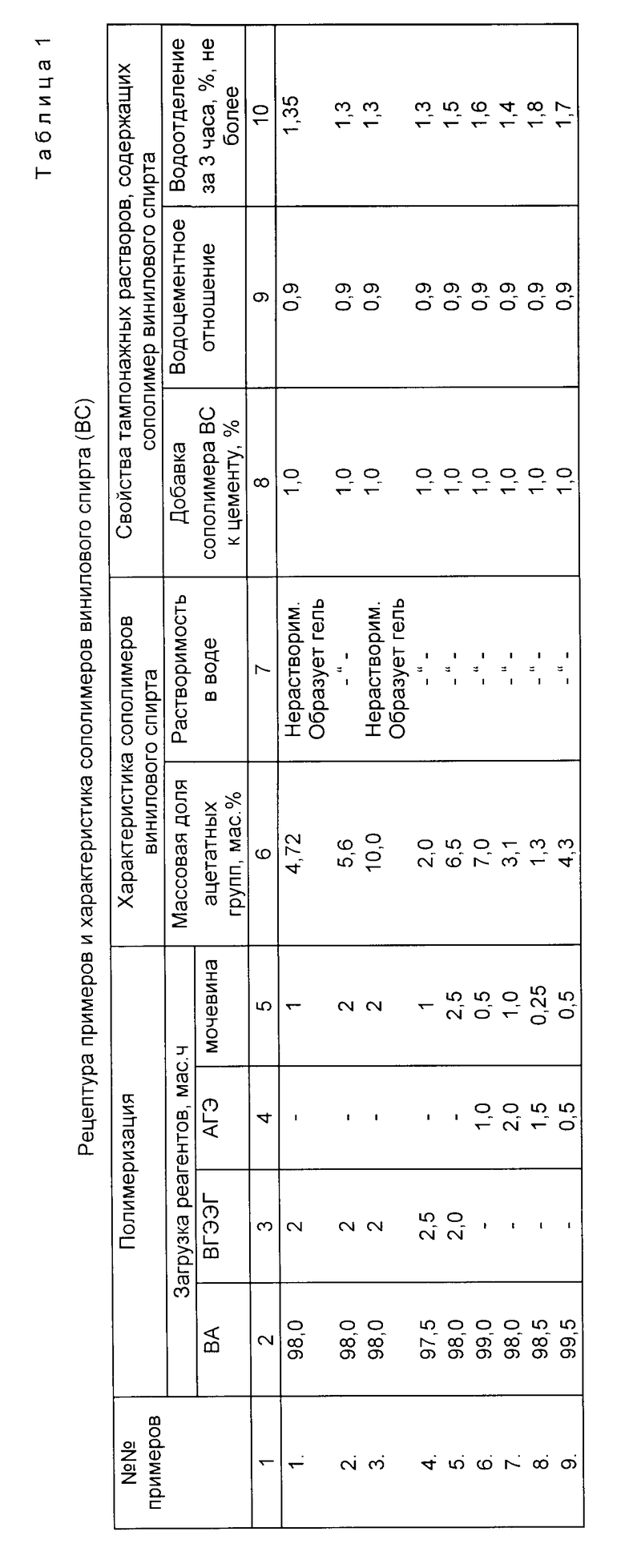

Пример 1-9. Полимеризацию проводят в стеклянной колбе, снабженной мешалкой. В колбу загружают 98oC-99,5 маc.ч. винилацетата, 0,5oC-2 мас.ч. винилглицидилового эфира этиленгликоля или аллилглицидилового эфира 0,5oC-2 мас. ч. мочевины, 0,1 мас.ч. ДАК и 30-60 мас.ч. метанола.

Процесс ведут при температуре 65±2oC в течение 23 26 часов. По окончании реакции раствор разбавляют метанолом для создания модуля омыляющей ванны 1: 3oC-1: 10, колбу нагревают до 25 50oC и вносят 0,6 -1,4 моль NaOH из расчета на 100 молярных звеньев поливинилацетата. Реакцию проводят в течение 26 часов. При необходимости процесс омыления прекращают подачей уксусной кислоты, после чего суспензию сополимера ВС отжимают и продукт высушивают при температуре обычной для сушки ПВС (до 100oC).

Водоотделение тампонажных растворов при 20oC и 1%-ной добавке сополимера ВС не превышает 2%

Рецептура примеров и полученные результаты приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сшитого сополимера | 1987 |

|

SU1525171A1 |

| Способ получения привитого сополимера | 1991 |

|

SU1819886A1 |

| ПЛАСТИФИКАТОР ТАМПОНАЖНЫХ РАСТВОРОВ | 1992 |

|

RU2033519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ И ПЛЕНОК С ПРИМЕНЕНИЕМ ОРГАНО-НЕОРГАНИЧЕСКИХ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЛЕНКООБРАЗУЮЩИХ ОРГАНИЧЕСКИХ ПОЛИМЕРОВ, ПРИВИТЫХ ОЛИГОСИЛОКСАНОВЫМИ ЦЕПЯМИ | 2005 |

|

RU2318852C2 |

| Способ получения сополимеров винилового спирта с щелочными солями акриловой и метакриловой кислоты | 1974 |

|

SU486029A1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИВИНИЛБУТИРАЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2086566C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ ТАМПОНАЖНЫХ РАСТВОРОВ | 1991 |

|

RU2013524C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛАЦЕТАТА | 1972 |

|

SU338529A1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ РЕМОНТНЫХ РАБОТ И КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2035585C1 |

| Тампонажный раствор | 1987 |

|

SU1587174A1 |

Использование: способ получения сополимеров винилового спирта относится к области получения полимеров винилового спирта и может быть использовано в нефтегазоперерабатывающей промышленности в качестве стабилизатора тампонажных растворов, в текстильной промышленности для шлихтования волокон, для склеивания бумаги, картона, а также в других областях народного хозяйства. Сущность изобретения: способ осуществляют сополимеризацией винилацетата /BA/ с глицидиловым эфиром в среде метанола при инициировании динитрилом азобисизомасляной кислоты /ДАК/ с последующим щелочным алкоголизом в присутствии NaOH, отжиме суспензии и высушивании продукта, 99,5- 98 мас.ч., BA 0,5-2 мас.ч. глицидилового эфира этиленгликоля и 0,5-2 мас.ч. мочевины полимеризуют в присутствии метанола ДАК. Готовый раствор полимера разбавляют метанолом и омыляют в присутствии NaOH. Суспензию винилового спирта нейтрализуют уксусной кислотой, отжимают от растворителя и продукт высушивают при температуре до 100oC. Массовая доля ацетатных групп в полимере - 5,6%. Полимер не растворим в воде, образует гелеобразную композицию. 1 з.п. ф-лы, 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-09-20—Публикация

1991-08-23—Подача