Изобретение относится к области получения безасбестовых фрикционных материалов для накладок тормозов, работающих в тяжелонагруженных узлах трения (автомобильная техника и подъемно-транспортные машины).

Известна фрикционная композиция на основе фенолформальдегидной смолы и волокна [1] следующего состава, мас. ч.

Фенолформальдегидная смола 20-35

Асбест 30-45

Барит 1-18

Волластонит 15-33

Олеиновая кислота 1-2

К недостаткам материала следует отнести использование в качестве волокнистого наполнителя асбеста, который в настоящее время запрещен к использованию во многих странах по экологическим соображениям из-за канцерогенных свойств асбестовой пыли.

Известна фрикционная композиция [2] на основе комбинации волокон и фенолформальдегидной смолы следующего состава, мас.

Волокно 20-33

Металлические частицы или окислы 4-22

Органические модификаторы (порошок орехов кешью) 0-7

Неорганический модификатор 7-24

Углеродные или графитовые частицы 18-34

Фенольная смола 8-14

К недостаткам данного материала можно отнести использование в составе волокнистого наполнителя стекловолокна, которое малотехнологично и приводит к потере фрикционных свойств в случае попадания масла в зону трения, а также применение органического модификатора (порошка орехов кешью), значительно снижающего предельную рабочую температуру материала, что не позволяет использовать его в тяжелонагруженных узлах трения, а также приводит к снижению физико-механических показателей.

Известна также фрикционная композиция [3] на основе комбинации волокон и фенолформальдегидной смолы следующего состава, мас.

Фенолформальдегидная смола 30-60

Гексаметилентетрамин 5-22

Графит 1-5

Окись железа 1-3

Трибромбензойная кислота 0,2-4

Кремнефтористый основной алюминий 0,3-3

Смесь базальтового и стеклянного волокна 4-10/1-2

Основной недостаток этой композиции состоит в использовании слишком большого количества фенолформальдегидной смолы, что приводит к ее интенсивному выгоранию при высоких температурах (400-500oC) и снижению прочностных характеристик материала. К недостаткам данного материала можно также отнести использование стекловолокна, обладающего низкой технологичностью и потерей фрикционных свойств в случае попадания масла.

Известна полимерная фрикционная композиция [4] следующего состава, мас.

Модифицированная фенолформальдегидная смола 13-16

Бутадиеннитрильный каучук 2-4

Баритовый концентрат 10-20

Глинозем 8-15

Металлический порошок 10-19

Графит 1-5

Диаммонийфосфат 0,5-2

Волокнистый наполнитель Oстальное

При этом в состав волокнистого наполнителя обязательно входит асбест (до 50 мас. от всей композиции) и до 10 мас. базальтового волокна и минеральной ваты.

К недостаткам материала следует отнести использование в качестве волокнистого наполнителя асбеста, который в настоящее время запрещен к использованию во многих странах по экологическим соображениям из-за канцерогенных свойств асбестовой пыли.

Наиболее близкой по технической сущности является полимерная фрикционная композиция [5] которая включает, мас.

Фенолформальдегидная смола 10-12

Бутадиеннитрильный каучук с содержанием связанной нитрило-акриловой кислоты 27-30 2-3

Базальтовые волокна 17-25

Стеклянные волокна 3-10

Углеродные волокна 1-2

Баритовый концентрат 16-21

Глинозем 6-10

Медный порошок 5-10

Бронзовая стружка 12-20

Графит 1-3

Трехсернистая сурьма 3-7

Такая композиция обладает повышенной износостойкостью за счет использования в своем составе углеродных волокон, а также повышенной прочностью сцепления колодки с накладкой при обычной и повышенной температуре, обеспечиваемой введением трехсернистой сурьмы.

Однако такие показатели физико-механических свойств, как ударная вязкость и прочность, у нее недостаточно высоки для тяжелонагруженных узлов трения из-за слабой связи отдельных волокнистых компонентов с полимерной матрицей. Так, ударная вязкость такого материала составляет величину порядка 2,5 кгс/см, предел прочности на растяжение 20 МПа, на сжатие 15 МПа, что ниже, чем даже у асбестсодержащих аналогов. Кроме того, в состав композиции входит стекловолокно, которое малотехнологично и приводит к потере фрикционных свойств в случае попадания масла в зону трения, а применение в композиции соединений сурьмы ухудшает экологическую чистоту материала.

Задачей предлагаемого изобретения является создание экологически чистой полимерной фрикционной композиции с улучшенными физико-механическими характеристиками и повышенной износостойкостью для работы в условиях тяжелонагруженных узлов трения.

Поставленная задача достигается тем, что полимерная фрикционная композиция, содержащая резольную фенолформальдегидную смолу, бутадиеннитрильный каучук, волокнистые наполнители и дисперсные наполнителя - глинозем, графит, порошок меди, бронзовую стружку и барит, в качестве волокнистых наполнителей она содержит арамидное волокно и базальтовое волокно, поверхность которого модифицирована 3-4 мас. полиорганогидридсилоксана, а в качестве дисперсного наполнителя она дополнительно содержит волластонит, поверхность которого модифицирована 2-10 мас. углеродного модификатора при следующем соотношении компонентов композиции, мас.

Резольная фенолформальдегидная смола 13 15

Бутадиеннитрильный каучук 3 5

Арамидное волокно 2,5 3,0

Базальтовое волокно, поверхность которого модифицирована 3-4 мас. полиорганогидридсилоксана 8 10

Волластонит, поверхность которого модифицирована 2-10 мас. углеродного модификатора 10 12

Глинозем 4 8

Графит 1 2

Порошок меди 10 15

Бронзовая стружка 10 15

Барит Oстальное.

Поставленная задача по второму варианту достигается тем, что полимерная фрикционная композиция, содержащая резольную фенолформальдегидную смолу, бутадиеннитрильный каучук, волокнистые наполнители и дисперсные наполнители - глинозем, графит, порошок меди, бронзовую стружку и барит, в качестве волокнистых наполнителей она содержит арамидное волокно и базальтовое волокно, поверхность которого модифицирована 3-4 мас. полиорганогидридсилоксана, а в качестве дисперсного наполнителя она дополнительно содержит волластонит, поверхность которого модифицирована 3-4 мас. полиорганогидридсилоксана, при следующем соотношении компонентов композиции, мас.

Резольная фенолформальдегидная смола 13 15

Бутадиеннитрильный каучук 3 5

Арамидное волокно 2,5 3,0

Базальтовое волокно, поверхность которого модифицирована 3-4 мас. полиорганогидридсилоксана 8 10

Волластонит, поверхность которого модифицирована 3-4 мас. полиорганогидридсилоксана 10 12

Глинозем 4 8

Графит 1 2

Порошок меди 10 15

Бронзовая стружка 10 15

Барит Oстальное

Введение в состав композиции глинозема (окиси алюминия) в высокодисперсном состоянии позволяет повысить коэффициент трения и износостойкость материала, улучшить эффективность торможения, снизить время отверждения смоляного связующего на 30-50% При этом свойства глинозема, как абразивного материала, не проявляются вследствие высокой дисперсности частиц.

Бронзовая стружка (измельченная) вводится в целях повышения теплопроводности для снижения развивающихся высоких температур в зоне контакта трущихся тел, что способствует повышению износостойкости фрикционного материала.

Применение волластонита в качестве наполнителя позволяет стабилизировать фрикционно-износные свойства композиции за счет высокого коэффициента трения, присущего материалам типа пироксенов, а также повысить прочность материала за счет игольчатого строения своих частиц, аналогично упрочняющему действию волокон в композиции.

Использование смеси базальтовых и арамидных волокон позволяет получить необходимые свойства композиции, такие как прочность, ударная вязкость, твердость, стабильность коэффициента трения в широком температурном диапазоне, высокая износостойкость, необходимые для нормальной работы фрикционного материала и тем самым исключить из его состава асбест.

Применение углеродного и кремнийорганического модификатора волокнистых и дисперсных наполнителей позволяет создать на их поверхности активные центры, улучшающие диспергируемость наполнителей и увеличивающие степень структурирования полимерной матрицы за счет образования химической связи между гибридной полимерной основой и поверхностью наполнителя, и тем самым дополнительно повысить физико-механические свойства композита.

Бутадиеннитрильный каучук марки СКН-26М (ГОСТ 7738-79) представляет собой продукт высокотемпературной сополимеризации бутадиена и нитрила акриловой (НАК) кислоты в водной эмульсии под действием свободнорадикальных инициаторов. Содержание НАК 27-30% среднемассовая молекулярная масса 200-300 тыс. Каучук аморфен. Плотность 960-980 кг/м3. Выпускается в виде эластичных брикетов светло-коричневого цвета.

Фенолформальдегидная смола марки СФ-342А (ГОСТ 18694-80) представляет собой олигомерный продукт поликонденсации фенола с формальдегидом в присутствии катализатора. Относится к классу термореактивных смол и представляет собой твердый продукт в виде кусков неправильной формы светло-желтого цвета, обладающая высокой термо- и водостойкостью, химической стойкостью, механической прочностью и диэлектрическими показателями.

Арамидное волокно использовалось сверхвысокомодульное волокно (СВМ), ТУ 6-06-31-554-86, имеющее следующие основные характеристики:

линейная плотность, текс 0,84

разрывная нагрузка, сН/текс ≥ 30

длина резки, мм 0,110

разрывное удлинение ≥ 7

отклонение линейной плотности, ±7

влажность, не менее 5

pH 6-8

Базальтовое волокно рубленое из стеклянной базальтовой комплексной нити РБ-9, ТУ 88 УССР 023.004-01 (срок действия 01.01.96)

Диаметр элементарного волокна, мкм 9±1

Длина моноволокна, мм 0,5-10

Волластонит кристаллический минерал (цепочечный силикат), ТУ-14-1-112-71, порошок светло-серого цвета, без запаха. Представляет собой смесь оксидов металлов (Ca, Si, Ti, Fe, Mo, Al, Mn). Плотность 2,9 г/см3. Химическая формула CaSiO3. Температура плавления 1540-1598oC.

Обладая простой кристаллической цепочечной структурой, обеспечивающей плотную упаковку структурных элементов, волластонит имеет высокую прочность и химическую устойчивость. Канцерогенные свойства отсутствуют.

Кристаллы имеют игольчатое строение со средним отношением длины к среднему диаметру около 15. Минерал обладает низким влагопоглощением, хорошими физическими и механическими свойствами.

Глинозем инертный наполнитель (ГОСТ 6912-80). Исходным сырьем служат бокситы, нефелины, каолины и другие алюминийсодержащие продукты.

Применялись глиноземы марок Г-00 до Г-4, содержание оксида алюминия в которых не менее 30%

Графит является кристаллической модификацией углерода, имеет сильную анизотропию физических свойств.

В производстве фрикционных изделий применялись графиты: кристаллический литейный ГЛ (ГОСТ 5279-74) и скрытокристаллический ГЛС (ГОСТ 5420-74) следующих марок ГЛ-1, ГЛ-2, ГЛС-1, ГЛС-2, ГЛС-3.

К основным свойствам относится: высокая химическая стойкость и теплостойкость, низкий коэффициент линейного расширения, малая удельная масса, пористость, развитая поверхность частиц, обеспечивающая хорошее механическое сцепление компонентов в композиции.

Порошок меди марки ПМС-1 (ГОСТ 4960-73), металлический наполнитель в виде порошка красно-коричневого цвета.

Бронзовая стружка по ГОСТ 1639-78 из бронзы марки БрС-30. Обладает высокой теплопроводностью, хорошо противостоит ударным нагрузкам. Прочность на разрыв 5,8 МПа, твердость HRC 25.

Барит (тяжелый шпат) природный минерал, содержащий в основном безводный сульфат бария BaSO4 (80-94%). Примесями чаще всего являются кварц (SiO2), CaCO3, доломит (CaCO3•MgCO3) и гематит (Fe2O3). Использовался баритовый концентрат по ГОСТ 4682-74 класса А, белого цвета с размером частиц 5,6-6,0 мкм следующих марок: КБ-1, КБ-2, КБ-3, КБ-5, КБ-6.

Углеродный модификатор получали путем осаждения на поверхности частиц волластонита из газовой фазы в виде покрытия черного цвета при температуре 600 100oC. Для его получения использовали метан (ТУ 51841-78) и тетрахлорметан (ГОСТ 20288-74).

В качестве кремнийорганического модификатора использовали полиорганогидридсилоксан общей формулы (RSiHO)n, марки 136-41 по ГОСТ 10834-76, являющийся полимером этилгидросилоксана. Представляет собой бесцветную или слабо-желтую жидкость с Т вспышки 75oC, Т самовосплам. 280oC, плотность при 20oC 0,995-1,003 г/см3, Т заст. ниже 60oC.

В результате использование в композиции глинозема за счет высокой твердости его частиц достигается значительное повышение износостойкости композиционного материала, а хорошо развитая поверхность и наличие алюмоксановых и гидроксильных поверхностных группировок обеспечивает достижение эффективного взаимодействия частиц глинозема с полимерной матрицей и, как следствие, улучшение физико-механических характеристик материала.

Бронзовая стружка способствует созданию промежуточного слоя, являющегося полутвердой смазкой, которая вырабатывается из самого материала.

Промежуточный слой способствует плавному торможению, предотвращает схватывание контактирующих поверхностей, а также препятствует появлению задиров на контртеле, за счет чего износостойкость материала значительно повышается.

Природный волластонит обладает характеристической асимметричностью частиц порядка 15, которая, в основном, сохраняется в процессе измельчения.

Это обстоятельство обусловливает поведение волластонита в композиции, как армирующего материала, наподобие действию волокон, что придает композиции повышенные физико-механические свойства. Он обеспечивает более высокую прочность при изгибе и растяжении, отличается высокой водостойкостью.

Кроме того, он способствует повышению теплостойкости, жесткости и поверхностной твердости, что улучшает износостойкость фрикционных изделий.

При создании волокнисто-армированных композитов важен учет соотношения теплофизических характеристик компонентов материала. Развивающиеся в высокотемпературных парах трения высокие температуры приводят к неравномерному изнашиванию и неравномерному разрушению приповерхностных слоев в зоне трения, вызывая повышенный износ материала.

Замедление этого процесса и повышение физико-механических характеристик композита можно обеспечить путем модификации поверхности армирующих наполнителей веществами, близкими по свойствам как к связующему, так и к наполнителю и вступающими в химическое взаимодействие с обоими и тем самым способствуя значительному улучшению адгезии между наполнителями и полимером.

Осажденный из газовой фазы на поверхность волластонита углеродный модификатор включает пространственно разветвленные области графитоподобного типа и области разупорядоченного углерода, содержащие поверхностные функциональные группировки типа карбоксильных, карбонильных, фенольных гидроперекисных, лактонных, в состав которых входит углерод, кислород и водород, способный к реакции с фрагментами цепей полимерной матрицы. В то же время при осаждении углеродного модификатора на поверхность волластонита происходит хемосорбция углерода в результате реакций первичных активных центрово силанольных и силоксановых группировок с парами тетрахлорметана и метана. Таким образом обеспечивается связь как между углеродным модификатором и поверхность наполнителя, так и между модификатором и полимерной матрицей. При этом оптимальная концентрация углеродного модификатора на поверхности наступает при окончательном заполнении первичных активных центров.

Дальнейшее увеличение концентрации не приводит к улучшению свойств материала и неоправданно удорожает его стоимость.

Для волластонита с дисперсностью частиц порядка 20-60 мкм оптимальное содержание углеродного модификатора на поверхности соответствует величине 2-10% от массы наполнителя.

Однако не все материалы, используемые в качестве армирующих наполнителей, можно подвергать высокотемпературной обработке, необходимой для синтеза на их поверхности углеродного модификатора. Так, базальтовые волокна претерпевают при этом значительное изменение внутренней структуры, в результате чего их прочность и износостойкость резко снижаются, что недопустимо.

В связи с этим для модификации базальтовых волокон, а также, как вариант, и для модификации волластонита использовали кремнийорганический модификатор, технология нанесения которого не требует высокотемпературной обработки.

Действие лигоорганогидридсилоксана, используемого в данном случае, основано на взаимодействии реакционноспособной связи Si-H с первичными активными центрами, например гидроксильными или гидроперекисными, поверхности наполнителей. В результате на поверхности частиц материала образуется пространственно ориентированный полимер, обладающий хорошей адгезией к материалу за счет конденсации гидросилоксановых фрагментов и образования силоксановой связи с поверхность. С другой стороны оставшиеся связи Si-H будут являться теми вторичными активными центрами, которые образуют химические связи с компонентами полимерной матрицы в процессе компаундирования и последующей термообработки.

Таким образом, действие обоих модификаторов основано на одном механизме, а именно создании буферного слоя на поверхности частиц наполнителя, который обладает одинаково высокой адгезией как к поверхности наполнителя, так и к полимерному связующему.

В результате достигается значительно улучшение теплофизических и физико-механических свойств материала.

Повышается прочность, ударная вязкость, а также износостойкость фрикционного материала.

Использование в предлагаемом техническом решении полиарамидных волокон в качестве армирующего наполнителя позволяет получить значительное улучшение таких физико-механических свойств материала, как ударная вязкость и прочность, за счет хорошего совмещения волокна с гибридной полимерной матрицей и фибриллированной структуры, придающей ему армирующие свойства.

Одновременно арамидные волокна обладают высокой твердостью и значительно снижают износ материала при их введении в композицию.

Для сравнения необходимо сравнить с этих же позиций и композицию, описанную в прототипе.

В случае прототипа [5] композиция не содержит арамидное волокно, которое придает материалу высокие прочностные характеристики.

Отсутствие в прототипе волластонита ухудшает стабильность фрикционно-износных свойств композиции, а также исключает возможность повысить прочность материала за счет армирующих свойств волластонита.

В случае прототипа модификация поверхности частиц армирующих наполнителей не использовалась, что не позволило дополнительно получить улучшение практически всех свойств наполненных композиций в результате улучшения диспергируемости наполнителя и его адгезионного взаимодействия с полимерной матрицей.

Совокупность указанных свойств делает фрикционную композицию в случае прототипа менее эффективной, чем заявляемую, у которой значительно выше прочностные характеристики.

Анализ известных из уровня техники фрикционных композиций показал, что некоторые введенные в заявляемое решение признаки известны.

Так, известна композиция [6] получаемая смешением органического волокна и неорганического наполнителя, обработанного 0,1-5% от массы наполнителя силанового аппрета, с совмещением полученной смеси с бумагой, пропитанной термореактивной смолой (фенольные и меламиновые смолы, ЭС и др.) с последующим отверждением готовой композиции.

Несмотря на использование в указанной композиции силанового аппрета максимального эффекта его действия не достигается в связи с нанесением модификатора только на дисперсный наполнитель, а не на армирующие волокнистые компоненты.

Кроме того, применение углеродного модификатора более эффективно чем кремнийорганического в связи с более высокой адгезией первого к поверхности армирующих наполнителей и большим разнообразием и активностью поверхностных функциональных группировок, образующих химические связи с фрагментами полимерной матрицы.

В результате в обоих вариантах заявляемой композиции достигается значительно больший эффект повышения физико-механических свойств и связанных с ними характеристик износостойкости, чем в рассматриваемом известном случае.

Кроме того, в известном варианте используется только органическое волокно и бумага в качестве армирующих наполнителей, что не позволяет получить износостойкость и теплостойкость фрикционных изделий, необходимых для работы в тяжелонагруженных парах трения.

Это позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Композицию готовят в резиносмесителе с овальными роторами смешением в течение 15-18 мин при температуре 90oC. После вылежки в течение 1-7 суток материал измельчают и формуют сначала в холодной, а потом в горячей пресс-форме при 190oC, давлении 30-40 МПа из расчета 1,5 мин/мм толщины. Готовое изделие термообрабатывают в печи 2-3 ч при 200oC.

Перед смешением компонентов в резиносмесителе поверхность волластонита в первом варианте предварительно модифицируют углеродным модификатором из смеси паров метана и тетрахлорметана при температуре 600oC в течение 30 мин до содержания 2-10 мас.

Кремнийорганическим модификатором обрабатывают поверхность базальтового волокна, а также поверхность волластонита во втором варианте.

Навески наполнителей помещаются на металлический противень и обрабатываются подготовленной по ГОСТ 10834-76 полиорганогидридсилоксановой жидкостью марки 136-41, затем высушиваются на воздухе в течение 2 ч и в термостате 15 мин при температуре 145-150oC.

Пример конкретного выполнения.

Навеску волластонита массой 413 г помещают в проточный реактор и нагревают до температуры 600oC, а затем обрабатывают газовой смесью метана и тетрахлорметана в течение 30 мин. В результате обработки поверхность частиц волластонита модифицируется углеродом. Масса материала после обработки 440 г включает 6% углеродного модификатора.

Навеску базальтовых волокон массой 385 г помещают на металлический противень и при комнатной температуре обрабатывают полиорганогидридсилоксановой жидкостью марки 136-41 методом окунания, после чего волокна высушивают на воздухе 2 ч, а затем в термостате 15 мин при температуре 145-150oC. Масса материала после обработки 400 г включает 3,5% полиорганогидридсилоксанового модификатора.

Далее компоненты загружают в резиносмеситель в следующей последовательности: каучук, фенолоформальдегидная смола, волокнистые и дисперсные наполнители.

Композицию готовят на резиносмесителе с овальными роторами марки ВН4003А с объемом смесительной камеры 2,0 л при общей загрузке 4 кг и следующих навесках компонентов, г:

Каучук 160

Фенолоформальдегидная смола 560

Арамидное волокно 120

Базальтовое волокно, поверхность которого модифицирована 4,5 мас. полиорганогидридсилоксана 400

Волластонит, поверхность которого модифицирована 6 мас. углеродного модификатора 440

Глинозем 240

Графит 60

Порошок меди 500

Бронзовая стружка 500

Барит 1020

Итого 4000 г

Время смещения смеси в резиносмесителе 15-18 мин.

Температурный режим процесса смешения регулируется путем охлаждения водой стенок роторов смесителя и должен быть не более 90oC в процессе компаундирования.

Продолжительность вылежки смеси в контейнере при температуре воздуха 20±5oC не менее суток и не более 7 суток.

Смесь дробят в дезинтеграторе или вручную и брикетируют в холодной пресс-форме, после чего брикет подвергают горячему формованию в пресс-форме при температуре 190±5oC, удельном давлении 30-40 МПа и времени выдержки из расчета 1,5 мин на 1 мм толщины готового изделия. После прессования изделие подвергают окончательной термообработке в печи при 200±5oC в течение 2-3 ч.

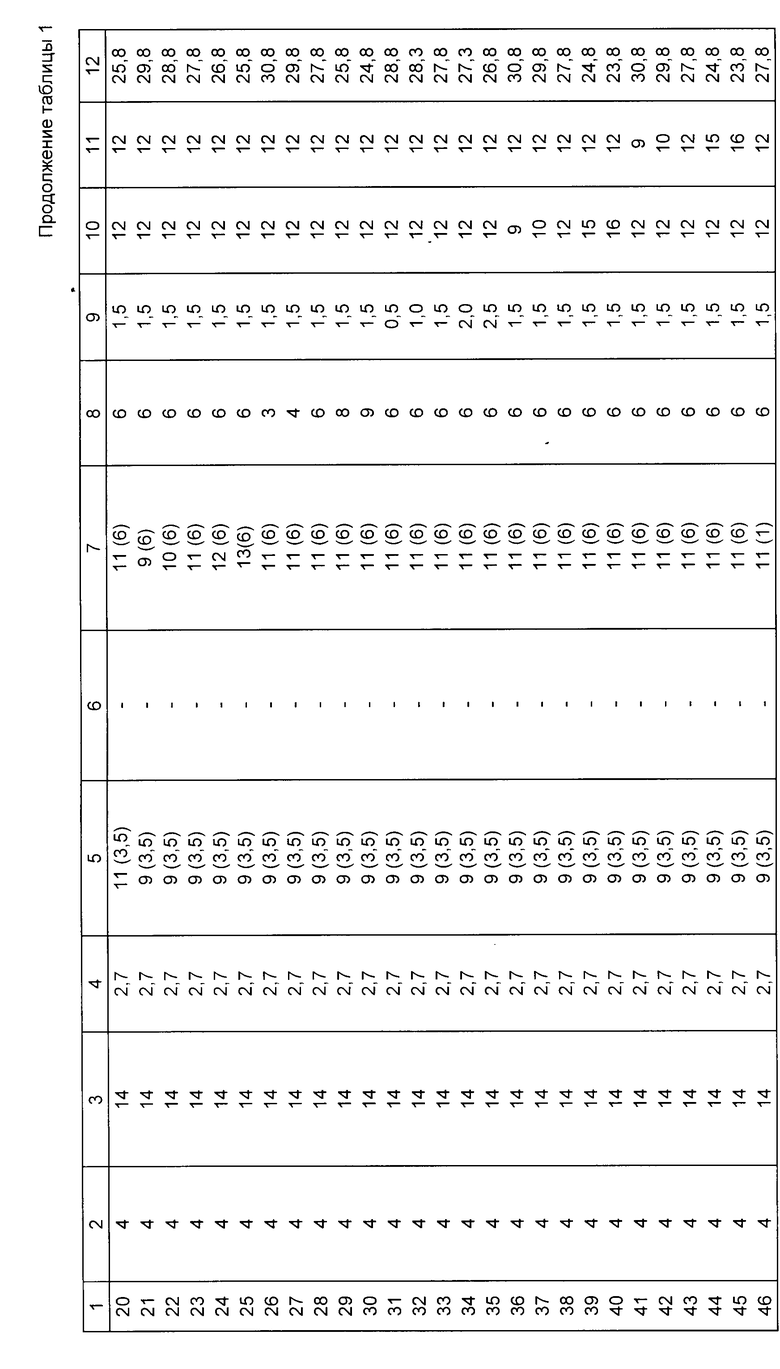

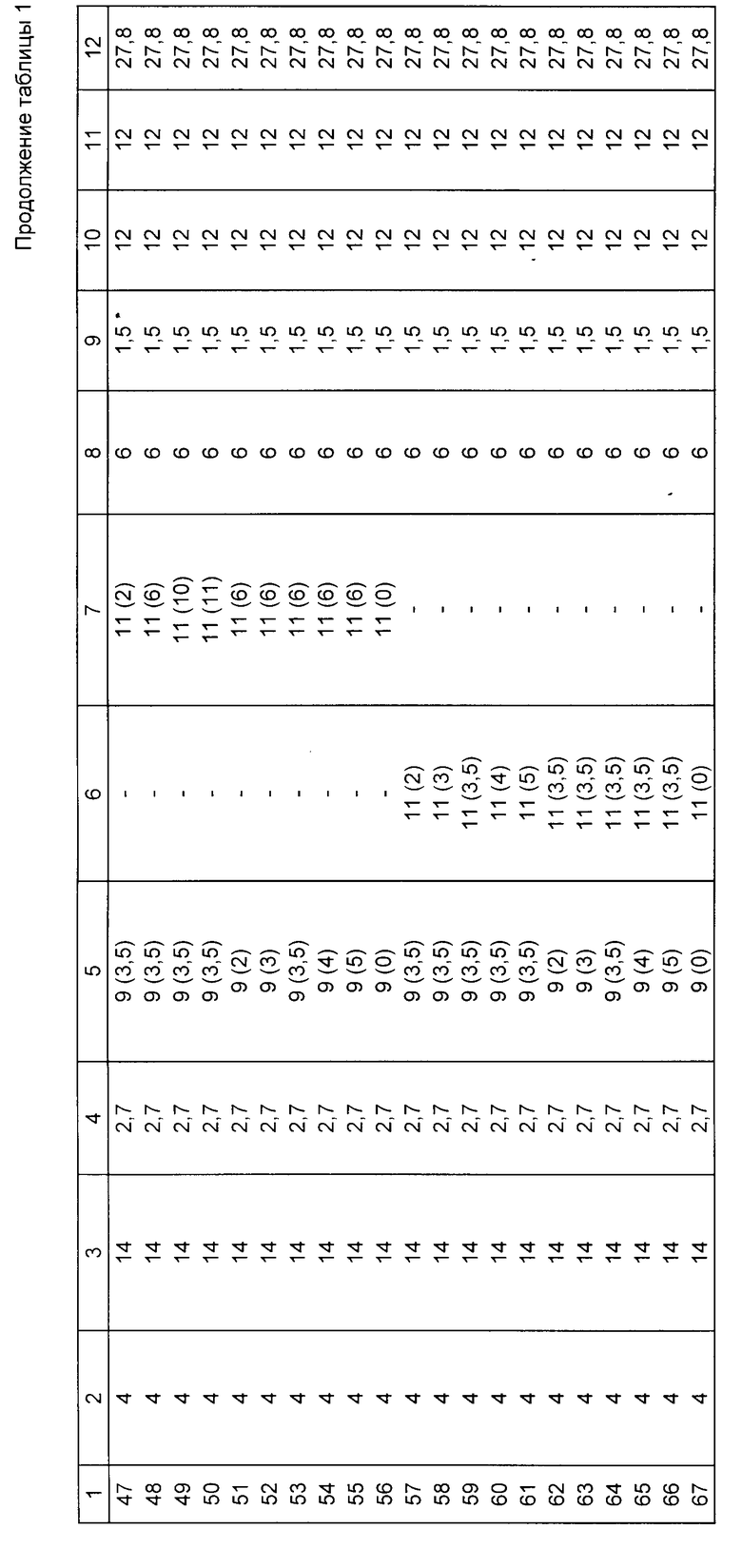

Составы полимерных фрикционных композиций представлены в таблице 1.

Барит компенсирует недостающую до 100% долю, его содержание при этом колеблется в пределах 23,8-30,8 мас.

Установлено, что изменение концентрации барита (инертного наполнителя) в указанных пределах не влияет на свойства фрикционного материала.

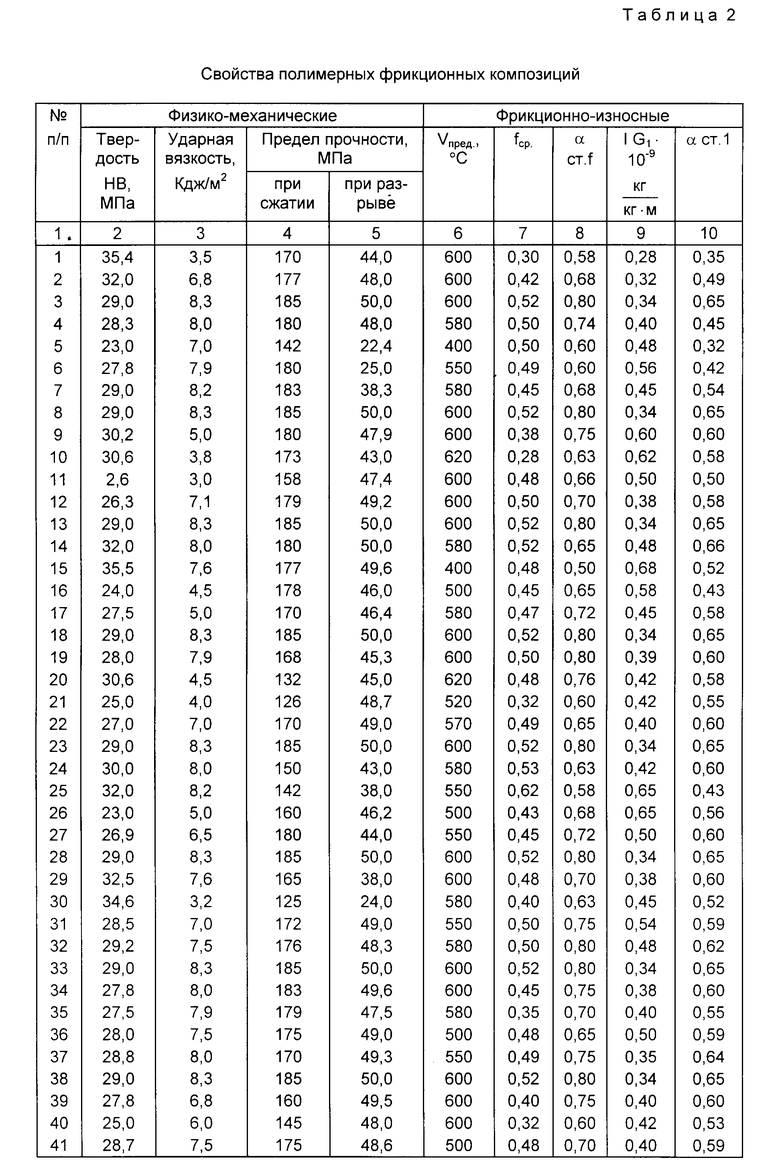

Фрикционно-износные характеристики (табл. 2) получали при определении фрикционной теплостойкости согласно стандартной методике РД-50-662-88 на универсальной машине трения 2168 УМТ.

Образцы в виде цилиндрических колец, моделирующих пару трения чугун-полимерная фрикционная композиция, наружным диаметром 28 мм, внутренним диаметром 20 мм и высотой 15 мм приводятся в соприкосновение по торцовым поверхностям при определенной нагрузке и скоростях трения.

Для сравнения материалов были выбраны следующие критерии:

Величина и стабильность коэффициента трения

αст.f = f/fmax.

Величину коэффициента трения определяли по формуле:

где  средняя величина коэффициента трения на данной ступени испытания;

средняя величина коэффициента трения на данной ступени испытания; среднее значение момента трения на данной ступени испытания;

среднее значение момента трения на данной ступени испытания;

P нагрузка на образцы при испытаниях

Величина и стабильность интенсивности изнашивания композиции

Интенсивность массового энергетического износа фрикционной композиции определяли по формуле:

IGi = Δmi/Wтi = Δmi/Li•f•P

где Δmi = mi-1 - mi величина массового износа;

mi; mi-1 масса образца i-й и i-1 ступени;

Wti работа трения i-й ступени испытаний (Дж);

P нагрузка (H);

Li путь трения (м) L = 2πrср•N;

N число оборотов образца на данной ступени испытаний;

rср. средний радиус образца.

Предельно допустимая температура Vпред.(oC)

Начало резкого монотонного возрастания интенсивности изнашивания.

Как видно из табл.2 оптимальным является состав для полимерной фрикционной композиции, содержащей компоненты в заявляемых пределах.

Введение в композицию бутадиеннитрильного каучука менее 3 мас. не обеспечивает достаточно высокого коэффициента трения, а более высокие концентрации, свыше 5 мас. приводят к снижению предельной температуры (Vпред. oC), после которой резко монотонно возрастает интенсивность изнашивания.

Использование фенолоформальдегидной смолы за счет ее высокой теплостойкости позволяет повысить предельную рабочую температуру композиции, при этом введение смолы менее 13 мас. не обеспечивает указанного эффекта, а при введении более 15 мас. наблюдается значительное снижение коэффициента трения композиции, связанное с тем, что сама смола обладает низким коэффициентом трения.

Уменьшение содержания арамидного волокна, обладающего хорошими армирующими свойствами до 2 мас. не позволяет достичь оптимальных значений твердости, ударной вязкости и прочности материала, а при увеличении его концентрации более 3,5 мас. происходит снижение предельной рабочей температуры и увеличение износа композиции за счет низкой теплостойкости арамидного волокна.

Введение в композицию базальтового волокна ниже заявляемого предела (менее 8 мас.) ведет к снижению показателей прочности, твердости, износостойкости и предельной рабочей температуры. Высокое содержание базальтового волокна (более 10 мас.) снижает ударную вязкость и предел прочности при сжатии. Материал становится хрупким и не может быть использован для фрикционных накладок.

При снижении концентрации волластонита ниже 9 мас. не наблюдается эффективного повышения прочности, ударной вязкости, а также коэффициента трения.

Содержание волластонита более 12 мас. приводит к значительному увеличению коэффициента трения и, как следствие, перегреву и высокому износу материала и контртела.

Как отмечалось выше, присутствие глинозема в композиции придает ей хорошие прочностные и противоизносные свойства, однако при малом содержании (менее 4 мас.) действие его недостаточно эффективно. Наблюдается повышенный износ, отсутствие упрочняющего влияния.

Увеличение его концентрации выше 8 мас. снижает удельную ударную вязкость и пределы прочности при сжатии и разрыве.

Образование промежуточного смазочного слоя из графита между фрикционным материалом и контртелом позволяет предотвратить повышенный износ композита и стабилизировать коэффициент трения, но при содержании графита менее 1 мас. его действие малозаметно. В то же время при большой концентрации графита выше 2 мас. его смазывающее действие слишком высоко, что приводит к неоправданному снижению коэффициента трения, потере эффективности торможения.

Применение медного порошка в составе композиции связано с необходимостью хорошего теплоотвода из зоны трения.

Уменьшение граничного значения концентрации медного порошка менее 10 мас. способствует снижению теплопроводности, быстрому развитию высоких температур и, как следствие, увеличению износа, а увеличение содержания порошка (выше 15 мас.) ухудшает ударную вязкость и прочность материала.

Концентрация бронзовой стружки ниже 10 мас. не позволяет обеспечить необходимых значений теплопроводности, а также реализовать в достаточной степени эффект смазывания поверхности трения слоем металла, препятствующим схватыванию поверхностей.

При этом снижается предельная рабочая температура и повышается износ материала. Слишком большое содержание стружки более 15 мас. уже начинает сильно влиять на стабильность и величину коэффициента трения, одновременно ухудшаются и такие свойства материала как прочность и ударная вязкость.

Эффективность применения модификаторов поверхности армирующих наполнителей определяется по улучшению таких физико-механических свойств материала как прочности на разрыв и сжатие, ударная вязкость.

Образование химических связей в системе наполнитель-модификатор и модификатор-полимер позволяет повысить также износостойкость композиции, поскольку на преодоление энергии химических связей требуется затратить значительно больше работы трения, чем в случае использования немодифицированных наполнителей.

При исследовании влияния модификаторов на вышеуказанные характеристики материала установлено, что оптимальными являются концентрации 2-10 мас. для углеродного модификатора и 3-4 мас. для полиорганогидридсилоксанового. Результаты исследований приведены в табл.2.

При содержании модификаторов менее нижнего предела концентраций действие их недостаточно эффективно, поскольку первичные функциональные группы поверхности при этом в значительной мере остаются свободными и не участвуют в закреплении молекул модификатора.

Превышение верхнего предела концентраций приводит к тому, что осаждение модификатора происходит уже не на функциональных группах поверхности с образованием химических связей, а слоями, связь между которыми значительно слабее и разрушается гораздо легче.

В результате эффект модифицирования значительно ослабляется.

Таким образом, предлагаемый состав полимерной фрикционной композиции обладает улучшенными физико-механическими характеристиками и повышенной износостойкостью и может использоваться для работы в условиях тяжелонагруженных узлов трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2321604C1 |

| ФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2275394C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2035474C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2260018C2 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2173691C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2081133C1 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2265623C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

Использование: в автомобильной технике и подъемно-транспортных машинах при получении безасбестовых фрикционных материалов для накладок тормозов, работающих в тяжелонагруженных узлах трения. Сущность: полимерная фрикционная композиция включает, мас. %: резольная фенолоформальдегидная смола 13-15, бутадиеннитрильный каучук 3-5, арамидное волокно 2,5-3,0, базальтовое волокно, поверхность которого модифицирована 3-4 мас.% полиорганогидридсилоксана 8-10, волластонит, поверхность которого модифицирована 2-10 мас.% углеродного модификатора 10-12, глинозем 4-8, графит 1-2, порошок меди 10-15, бронзовая стружка 10-15, барит - остальное до 100. Второй вариант композиции аналогичен первому варианту, но используют волластонит, поверхность которого модифицирована 3-4 мас.% полиорганогидридсилоксана. Композиции готовят в резиносмесителе смешением при 90oC в течение 15-18 мин. После вылежки в течение 1-7 сут материал измельчают и формуют сначала в холодной, а затем в горячей пресс-форме при 190oC, давлении 30-40 МПа, готовое изделие термообрабатывают в печи 2-3 ч при 200oC. Полученный фрикционный материал имеет улучшенные физико-механические характеристики и повышенную износостойкость для работы в условиях тяжелонагруженных узлов трения. 2 с.п. ф-лы, 2 табл.

Резольная фенолоформальдегидная смола 13 15

Бутадиеннитрильный каучук 3 5

Арамидное волокно 2,5 3,0

Базальтовое волокно, поверхность которого модифицирована 3 4 мас. полиорганогидридсилоксана 8 10

Волластонит, поверхность которого модифицирована 2 10 мас. углеродного модификатора 10 12

Глинозем 4 8

Графит 1 2

Порошок меди 10 15

Бронзовая стружка 10 15

Барит Остальное

2. Полимерная фрикционная композиция, содержащая резальную фенолоформальдегиеную смолу, бутадиеннитрильный каучук, волокнистые наполнители и дисперсные наполнители глинозем, графит, порошок меди, бронзовая стружка и барит, отличающаяся тем, что в качестве волокнистых наполнителей она содержит арамидное волокно и базальтовое волокно, поверхность которого модифицирована 3 4 мас. полиорганогидридсилоксана, а в качестве дисперсного наполнителя она дополнительно содержит волластонит, поверхность которого модифицирована 3 4 мас. полиорганогидридсилоксана, при следующем соотношении компонентов композиции, мас.

Резольная фенолоформальдегидная смола 13 15

Бутадиеннитрильный каучук 3 5

Арамидное волокно 2,5 3,0

Базальтовое волокно, поверхность которого модифицирована 3 4 мас. полиорганогидридсилоксана 8 10

Волластонит, поверхность которого модифицирована 3 4 мас. полиорганогидридсилоксана 10 12

Глинозем 4 8

Графит 1 2

Порошок меди 10 15

Бронзовая стружка 10 15

Барит Остальноеи

| SU, авторское свидетельство, 648584, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, патент, 4175070, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, авторское свидетельство, 1142488, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, авторское свидетельство, 1552617, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, авторское свидетельство, 1557989, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| JP, заявка, 62-104889, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-09-20—Публикация

1993-07-05—Подача