Изобретение относится к металлургии, конкретнее к внепечной обработке стали с применением ее подогрева в ковше.

Наиболее близким по технической сущности является способ обработки в ковше стали, выпущенной из сталеплавильного агрегата, включающий подогрев стали в ковше при помощи электродов с осевым отверстием и подачу газа через электрод а зону дуги. (См. "Черные металлы", 1992г, N 12, c.19).

Недостатком известного способа является повышенное содержание азота и кислорода в металле вследствие недостаточной защиты района дуги от контакта с воздухом атмосферы. При этом происходит значительный угар легирующих добавок вследствие повышенного окислительного потенциала окружающей атмосферы. Кроме того, увеличивается образование окислов азота в районе дуги. Сказанное приводит также к увеличению угара электродов и к снижению выхода годного металла, к его браку по повышенному количеству неметаллических включений.

Технический эффект при использовании изобретения заключается в повышении выхода годного металла и его качества.

Указанный технический эффект достигают тем, что способ обработки в ковше стали, выпущенной из сталеплавильного агрегата, включает подогрев стали в ковше при помощи электродов с осевым отверстием и подачу газа через электрод в зону дуги.

В качестве газа, подаваемого через электрод в зону дуги, используют углеводородный газ в смеси с нейтральным газом, определяют содержание примесного кислорода в газовой смеси, устанавливают минимальный расход углеводородного газа в зависимости от содержания примесного кислорода в газовой смеси и увеличивают содержание углеводородного газа в смеси от минимального значения в прямой зависимости от допустимого максимального, содержания водорода в стали, при этом минимальный расход углеводородного газа в смеси устанавливают по зависимости:

М (0,3-0,5)•H

где М минимальный расход углеводородного газа, м3/ч;

H содержание примесного кислорода в газовой смеси,

(0,3-0,5) эмпирический коэффициент, учитывающий число атомов углерода в молекуле углеводородного газа, м/ч.

Кроме того, содержание углеводородного газа в газовой смеси увеличивают до 10,0% При увеличении содержания углеводородного газа в газовой смеси до 95,0% проводят вакуумирование стали в ковше.

Повышение выхода годного металла будет происходить вследствие уменьшения поглощения азота и кислорода металлом за счет защиты района дуги от окружающей воздушной атмосферы, которая при добавке углеводородного газа обеспечивается лучше, чем в случае подачи только одного нейтрального газа. Это обусловлено тем, что при взаимодействии углеводородов с воздухом объем защитного газа резко увеличивается. При этом снижается угар легирующих добавок за счет более интенсивного охлаждения зоны дуги и понижения окислительного потенциала атмосферы вследствие подачи необходимого количества углеводородного газа в электроды. Кроме того, происходит уменьшение разгара футеровки ковша за счет увеличения степени экранирования дуги выходящей из торца электрода газовой смеси.

Диапазон значений эмпирического коэффициента в пределах 0,3-0,5 объясняется закономерностями физико-химического, взаимодействия углеводородв с примесью кислорода в газовой смеси. При меньших значениях не будет обеспечиваться необходимая защита дуги от атмосферы воздуха. При больших значениях содержание водорода в особофлокеночувствительных марках стали будет превышать допустимые значения. Указанный диапазон устанавливают в прямой зависимости от числа атомов углерода в молекуле углеводородного газа.

Диапазон изменения расхода углеводородного газа в пределах от минимального значения "М" до 10,0% в случае отсутствия последующего вакуумирования металла объясняется закономерностями наводораживания стали. При больших значениях будет увеличиваться содержание водорода в стали сверх допустимых значений. Указанный диапазон устанавливают в прямой зависимости от допустимого содержания в готовой стали водорода.

Диапазон изменения расхода углеводородного газа в пределах 10,1-95,0% в случае проведения последующего вакуумирования стали в ковше объясняется закономерностями удаления водорода из стали в процессе вакуумирования. При меньших значениях не будет обеспечиваться необходимая защита дуги. При больших значениях будет увеличиваться содержание водорода в стали сверх допустимых значений. Указанный диапазон устанавливают в прямой зависимости от допустимого содержания водорода в готовой стали.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки в ковше стали, выпущенной из сталеплавильного агрегата, осуществляют следующим образом.

Пример. В конвертере емкостью 160т выплавляют сталь и выпускают из него полупродукт в разливочный ковш. Металл в разливочном ковше нагревают при помощи электрода, снабженного осевым сквозным отверстием. Электрод имеет внешний диаметр 400мм, диаметр сквозного отверстия 20 мм. Через сквозное отверстие в электроде подают углеводородный газ в смеси, с нейтральным газом, например, аргоном с общим расходом 4 м3/ч. Поскольку примесное содержание кислорода в газовой смеси невелико, взрывоопасные пределы не достигаются. При этом определяют содержание в смеси кислорода по паспортным данным или при помощи газоанализатора.

Минимальный расход углеводородного газа устанавливают в зависимости от содержания примесного кислорода в газовой смеси и увеличивают содержание углеводородного газа в смеси от минимального значения в прямой зависимости от допустимого максимального содержания водорода в стали. Минимальный расход углеводородного газа в смеси устанавливают по зависимости:

М (0,3-0,5)•H,

где М минимальный расход углеводородного газа, м3/ч;

H содержание примесного кислорода в газовой смеси,

(0,3-0,5) эмпирический коэффициент, учитывающий число атомов углерода в молекуле углеводородного газа, м3/ч.

В случае отсутствия последующего вакуумирования стали в ковше содержание углеводородного газа в газовой смеси увеличивают до 10,0% В случае проведения последующего вакуумирования стали в ковше содержание углеводородного газа в газовой смеси увеличивают с 10,1 до 95,0%

Минимальное значение расхода углеводородного газа "М" устанавливается при обработке особофлокеночувствительных марок стали. Наибольшей склонностью к флокенообразованию обладают хромоникелевые стали с содержанием молибдена и вольфрама, например, ст40Х, 3ОХМА, 40 ХФА и др. Флокены не образуются в ферритных, ледебуритных и аустенитных сталях. Кроме того, допустимое содержание водорода в стали зависит также от назначения и габаритов металлоизделий из готовой стали. При больших габаритах металлоизделий ответственного назначения допустмое содержание водорода в стали минимально.

Из этих соображений устанавливают допустимое содержание углеводородного газа в газовой смеси, а также производят последующее вакуумирование стали.

При подаче углеводородного газа через торец электрода в зону электрической дуги происходит защита этого района от окружающей атмосферы. В этих условиях уменьшается поглощение металлом азота и кислорода, снижается угар подаваемых в ковш легирующих добавок в виде ферросилиция, ферромарганца, алюминия и др.

В качестве углеводородного газа применяют, например, пропан (C3H8), метан (CH4), бутан (C4H10) и др. Содержащийся в газовой смеси кислород связывается углеводородным газом по реакции, например CH4 + 3O2 CO + 2H2O. В этих условиях устраняется возможность окисления металла при сгорании углеводородного газа при одновременном экранировании района электрической дуги.

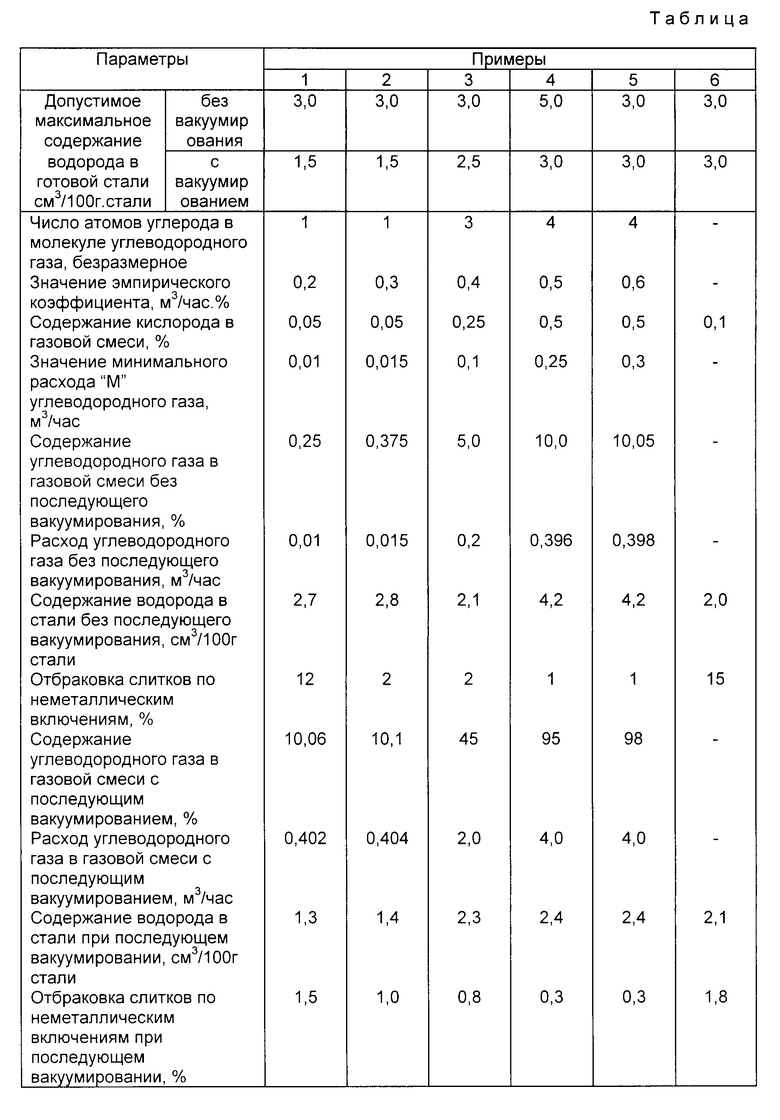

В таблице приведены примеры осуществления способа обработки стали в ковше с различными технологическими параметрами.

В первом примере вследствие малого расхода углеводородного газа в газовой смеси не устраняется поглощение металлом кислорода и азота.

В пятом примере вследствие значительной величины расхода углеводородного газа при малом значении допустимого содержании в стали водорода происходит насыщение стали водородом, что приводит к браку металлоизделий по флокенам.

В шестом примере, прототипе, вследствие отсутствия подачи углеводородного газа в осевое отверстие электрода не обеспечивается необходимая защита района дуги, увеличивается содержание в металле кислорода и азота, увеличивается отбраковка слитков по неметаллическим включениям, отлитых из обработанной стали.

В оптимальных примерах 2-4 вследствие подачи углеводородного газа в газовую смесь в необходимых пределах происходит надежная защита района дуги от окисления кислородом и от азота, находящихся в атмосфере и газовой смеси. При этом исключается чрезмерное насыщение металла водородом, кислородом и азотом.

Применение изобретения позволяет повысить выход годного металла высокого качества на 6-8%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ В КОВШЕ МЕТАЛЛА, ВЫПУСКАЕМОГО ИЗ СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА | 1994 |

|

RU2084543C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБОНИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092274C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085330C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2110356C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2086348C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092275C1 |

Использование: металлургия, конкретнее при внепечной обработке стали с применением ее дугового подогрева в ковше. Сущность: подогревают металл в ковше при помощи электродов с осевым отверстием и подают через электроды в зону дуги углеводородный газ в смеси с нейтральным газом, определяют содержание примесного кислорода в газовой смеси, устанавливают минимальный расход углеводородного газа в зависимости от содержание примесного кислорода в газовой смеси и увеличивают содержание углеводородного газа в смеси от минимального значения в прямой зависимости от допустимого максимального содержания водорода в стали, при этом минимальный расход углеводородного газа в смеси устанавливают по зависимости: М=(0,3-0,5)H, где М - минимальный расход углеводородного газа, м3/ч; H - содержание кислорода в газовой смеси, %; (0,3-0,5) - эмпирический коэффициент, учитывающий число атомов углерода в молекуле углеводородного газа, м3/ч.%; содержание углеводородного газа в газовой смеси увеличивают до 10,0%; содержание углеводородного газа в газовой смеси увеличивают от 10,1 до 95,0%, после чего проводят вакуумирование стали в ковше. 2 з.п. ф-лы, 1 табл.

M (0,3 0,5) H,

где М минимальный расход углеводородного газа; м3/ч,

Н содержание примесного кислорода в газовой смеси,

0,3 0,5 эмпирический коэффициент, учитывающий число атомов углерода в молекуле углеводородного газа, м3/ч•

2. Способ по п.1, отличающийся тем, что содержание углеводородного газа в газовой смеси увеличивают до 10%

3. Способ по п.1, отличающийся тем, что содержание углеводородного газа в газовой смеси увеличивают от 10,1 до 95,0% после чего проводят вакуумирование стали в ковше.

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

1997-09-20—Публикация

1994-12-30—Подача