Изобретение относится к текстильной промышленности и может быть использовано в отделочном производство на тканеусадочных машинах.

Известен способ механической усадки ткани путем ее ввода на растянутых и вывода на сжатых волокнах резинового ремня под нагрузкой в жале усаживающего и прижимного валов. В жале валов ремень сжимается по толщине и вытягивается по длине, т.к. резина обладает высокой упругостью. Ткань за счет фрикционной связи с ремнем повторяет его деформацию. Пройдя жало валов, деформация растяжения сменяется деформацией сжатия, обеспечивая усадку ткани [1]

Известно устройство, в котором использован данный способ усадки. Оно состоит из бесконечного резинового ремня, огибающего прижимной и натяжной валы. К резиновому ремню плотно прижат усаживающий вал. Между усаживающим и прижимным валами образовано жало валов, в котором зажат резиновый ремень [1]

В качестве ближайшего аналога принят способ усадки, заключающийся в том, что ткань увлажняют с лицевой стороны, затем пропаривают путем проведения лицевой стороной ткани по обогреваемой цилиндрической поверхности, охватываемой по дуге ветвью резинового ремня под нагрузкой, затем увлажняют изнаночную сторону ткани и при пропаривании ее изнаночной стороной проводят по дополнительной цилиндрической поверхности, охватываемой по дуге другой ветвью резинового ремня под нагрузкой [2]

В качество ближайшего аналога принято устройство [2] содержащее два усаживающих и два натяжных вала, образующих два жала валов, в которых зажат бесконечный резиновый ремень. Усаживающие валы связаны между собой равноплечием и через рычаги с пневмоцилиндром, являющимся механизмом прижима.

Недостатками этих изобретений являются сложность получения более высокой усадки и поддержания ее на заданном уровне по длине и ширине ткани, трудоемкость регулировки натяжения ремня из-за необходимости перемещения валов.

Ожидаемым техническим результатом изобретения является получение более высокой и равномерной усадки с возможностью ее контроля и регулировки за счет поддержания заданной постоянной величины усадки по длине и ширине полотна, снижение трудоемкости регулировки натяжения ремня.

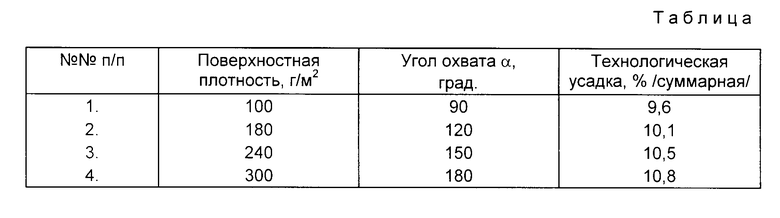

Указанный результат достигается тем, что в способе, включающею увлажнение и пропаривание ткани сначала с лицевой стороны, затем с изнаночной стороны, согласно изобретению, перед увлажнением и пропаркой производят настройку путем охвата тканью усаживающих валов на угол, зависящий от плотности ткани, а в процессе увлажнения и пропаривания ткани осуществляют раздельную регулировку нагрузки на ткань по каждой кромке в зависимости от отклонения усадки ткани от заданной величины. При этом угол охвата тканью усаживающих валов настраивают от 90 до 180o при плотности тканей от 100 до 300 г/м2.

Указанный результат достигается также том, что в устройстве, содержащем два прижимных вала, охватываемые бесконечным резиновым ремнем, контактирующие с последним два усаживающих вала с образованием между каждой парой валов жала для прохода ткани и механизм прижима, выполненный в виде пневмоцилиндра, согласно изобретению, оно дополнительно имеет механизм прижима, выполненный в виде пновмоцилиндра, размещенный между усаживающими валами, расположенными в одной плоскости, и механизм натяжения ремня, выполненный в виде ходового винта с правой и левой нарезками и установленными на нем роликами, для фиксирования ремня, при этом оба механизма прижима установлены по краям прижимных валов с возможностью совместного перемещения с ними относительно жестко закрепленных усаживающих валов и снабжены блоками контроля и регулирования усадки ткани, имеющими импульсные датчики размещенные на перекатных роликах, установленных по кромкам ткани после каждого жала валов, и анализаторы, соединенные с пневмоцилиндрами механизмов прижима.

В результате увеличения углов охвата тканью усаживающих валов, в предлагаемом способе значительно увеличиваются длины дуг контакта ткани с усаживающими валами. Это обеспечивает при той же скорости движения ткани и меньшем усилии прижима ремня увеличение в 3,5oC4 раза времени, в течение которого происходит сокращение ремня и которое отводится на осуществление усадки ткани сжатием. В этих условиях релаксация ткани протекает более полно и при той же продольной деформации ремня достигается более высокая и стабильная технологическая усадка.

Использование раздельной регулировки усилия прижима ремня по всей длине жал валов и по кромкам обеспечивает равномерность усадки как по длине, так и по ширине полотна и надежную фиксацию. Использование контроля и регулирования усадки позволяет значительно сократить время на текущий контроль линейных размеров ткани, т.к. степень усадки поддерживается на одном постоянном номинальном уровне, отвечающем требованиям ГОСТа.

За счет выполнения механизма натяжения ремня электромеханическим, состоящим из роликов, установленных на ходовом винте с правой и левой нарезками, достигается снижение трудоемкости регулировки натяжения ремня, т.к. исключается необходимость перемещения самих валов, а перемещается и натягивается только сам ремень.

Изобретение поясняется чертежом, где представлена схема устройства для усадки ткани.

Устройство содержит бесконечный ремень резиновый 1, два усаживающих вала 2, 3, установленных неподвижно друг над другом в одной плоскости, два прижимных вала 4, 5 с пневмоцилиндрами 6, 7, составляющих два механизма прижима. Прижимные валы 4, 5 и пневмоцилиндры 6, 7 установлены с возможностью перемещения в направляющих по дугам окружностей А1В1 и А2B2, относительно усаживающих валов 2, 3. Устройство также содержит электромеханический механизм натяжения ремня в виде двух роликов 8 и 9, установленных на ходовом винте 10 с правой и левой нарезками, переносные ролики 11 и 12, увлажнительные устройства 13 и 14, импульсные датчики 15, 16, 17 и 18, установленные на перекатных роликах 19, 20, 21 и 22 по кромкам ткани, соединенные через счетчики импульсов 23 и 24 и анализаторы 25 и 26 с задающими датчиками 27 и 28 и пневмоцилиндрами 6 и 7.

Устройство работает следующим образом.

Прижимные валы 4, 5 и пневмоцилиндры 6, 7 перемещают по направляющим, являющимся дугами окружностей А1В1 и А2B2, увеличивая углы охвата α ремнем 1 усаживающих валов 2, 3, настраивая устройство на получение необходимой степени технологической усадки. При этом величина угла охвата a устанавливается в зависимости от плотности обрабатываемой ткани в интервале 90-180o. Натяжение ремня осуществляют перемещением роликов 8 и 9 по ходовому винту 10 с правой и левой нарезками.

Ткань 29 через увлажнительное устройство 13 и перекатный ролик 19 поступает на резиновый ремень 1, который вместе с усаживающим 2 и прижимным 4 валами образуют первое жало валов. За счет ввода на растянутых и вывода на сжатых волокнах резинового ремня 1, усадке подвергается лицевая сторона ткани. Контроль величины усадки осуществляется по кромкам ткани импульсными датчиками 15 и 16 после первого жала валов. Датчики каждой кромки взаимодействуют со счетчиками импульсов 23, которые фиксируют относительную разность линейных скоростей ткани. Сигналы от счетчиков 23 подают в анализаторы 25, где происходит сравнение измеренной величины усадки ткани с заданной, сигнал величины которой поступает от задающего датчика 27. В результате сравнения указанных величин для каждой кромки ткани сигнал рассогласования от анализаторов 25 поступает на пневмоцилиндры 6 для регулировки усилия прижима резинового ремня 1 раздельно для каждой кромки.

Далее ткань 29 переворачивается на перекосных роликах 11 и 12, увлажняется в увлажнительном устройстве 14 и снова поступает на резиновый ремень 1, который вместе с усаживающим 3 и прижимным 5 валами образует второе жало валов. Усадке подвергается изнаночная сторона ткани. Контроль величины усадки после второго жала валов осуществляют по кромкам ткани импульсными датчиками 17 и 18. Датчики каждой кромки взаимодействуют со счетчиками импульсов 24, которые фиксируют относительную разность линейных скоростей ткани. Сигналы со счетчиков 24 подают в анализаторы 26, где происходит сравнение измеренной величины усадки с заданной номинальной, сигнал величины которой поступает от задающего датчика 28. В результате сравнения указанных величин для каждой кромки ткани, сигнал рассогласования от анализаторов 26 поступает на пневмоцилиндры 7 для регулировки усилия прижима резинового ремня 1 раздельно для каждой кромки.2 Способ осуществляется следующим образом.

Для получения более высокой степени технологической усадки, устанавливают угол охвата тканью усаживающих валов 2 и 3 в диапазоне от 90 до 180o путем перемещения прижимных валов 4 и 5 с пневмоцилиндрами 6 и 7 по дугам А1В1 и А2В2 в зависимости от плотности усаживаемой ткани от 100 до 300 г/м2.

После этой предварительной настройки обрабатываемую ткань 29 увлажняют с лицевой стороны в увлажнительном устройстве 13 и направляют в первое жало валов, образованное резиновым ремнем 1, усаживающим 2 и прижимным 4 валами. Усадке подвергают лицевую сторону ткани, за счет сокращения растянутой поверхности бесконечного резинового ремня 1 в месте ее контакте с усаживающим валом 2. Величину полученной усадки контролируют с помощью двух пар импульсных датчиков 15, 16, установленных по кромкам ткани на входе и выходе первого жала валов. Информация об изменении линейной скорости движения каждой кромки ткани поступает в счетчики импульсов 23, а затем в анализаторы 25, где сравниваются с заданной номинальной величиной усадки, определяемой задающим датчиком 27. В результате сигналы о рассогласовании между измеренной и заданной технологической усадкой каждой кромки ткани направляются на пневмоцилиндры 6 механизмов прижима для корректировки нагрузки на ткань. После первой стадии усадки ткань 29 переворачивают на перекосных роликах 11, 12, увлажняют с изнаночной стороны в увлажнительном устройство 14 и направляют во второе жало валов, образованное резиновыми ремнем 1, прижимным 5 и усаживающим 3 валами. Усадке подвергают изнаночную сторону ткани. Величина полученной усадки контролируется двумя парами импульсных датчиков 17 и 18, установленных по кромкам ткани на входе и выходе второго жала валов. Информация об изменении линейной скорости движения каждой кромки ткани 29 поступает в счетчики импульсов 24, а затем в анализаторы 26, где сравниваются с заданной номинальной величиной усадки, определяемой задающим датчиком 28. Сигналы о рассогласовании между измеренной и заданной технологической усадкой каждой кромки ткани направляют на пневмоцилиндры 7 механизма прижима для корректировки нагрузки на ткань во втором жале валов.

Операции проводят в автоматическом режиме, что обеспечивает стабильность величины усадки ткани по длине и ширине.

Пример практической реализации способа.

Проводили усадку ткани с поверхностной плотностью 100 г/м2 при следующих параметрах обработки:

скорость движения ткани 30 м/мин;

нагрузка на ткань в каждой стадии усадки 0,6 кн/пог•м;

температура усаживающего вала 125-130oC;

угол охвата тканью усаживающего вала 90o;

контроль усадки материала импульсными датчиками на входе и выходе каждой зоны усадки.

Ткань, поступая в первое жало валов, образованное резиновым ремнем, усаживающим и прижимным валами, подвергалась увлажнению с лицевой стороны горячей водяной пылью в специальном устройстве, до влажности 10-12% Проходя первое жало валов, ткань подвергалась усадке с лицевой стороны. Величину усадки контролировали с помощью двух пар импульсных датчиков, контактирующих с кромками ткани на входе и выходе первого жала валов. Полученная величина усадки составила 4,7% для правой кромки и 4,6% для левой кромки ткани. Информация об изменении линейной скорости движения каждой кромки ткани непрерывно поступала в счетчики импульсов, а затем в анализаторы, где сравнивалась с заданной величиной усадки. Заданная величина усадки 4,8% определялась задающим датчиком. Сигналы о рассогласовании между измеренной и заданной технологической усадками каждой кромки направлялись на механизмы прижима (пневмоцилиндры) и осуществлялась корректировка нагрузки на каждую кромку ткани раздельно. В результате после первого жала валов достигалась равномерная по ширине ткани усадка, равная 4,8% После первой стадии усадки ткань переворачивалась на перекосных роликах и подвергалась увлажнению с изнаночной стороны до влажности 10-12% Далее ткань поступала во второе жало валов, где подвергалась усадка с изнаночной стороны. Контроль величины усадки проводился по кромкам ткани импульсными датчиками на входе и выходе второго жала валов. Величина усадки для левой и правой кромок составляла 4,8% Возможное рассогласование в величине усадки каждой кромки вследствие различной деформации ремня по ширине, автоматически устранялось путем взаимодействия системы контроля усадки на входе и выходе второго жала валов с механизмами прижима (пневмоцилиндрами) по аналогии с первым жалом валов.

Таким образом, при реализации предлагаемого способа получена равномерная по длине и ширине усадка ткани, величина которой составила 9,6%

В следующем примере использовали ткань с поверхностной плотностью 180 г/м2 при параметрах и с использованием операций, указанных в примере 1. При этом угол охвата тканью усаживающих валов увеличивали до 120o. Увеличение угла охвата a осуществляли путем перемещения прижимных валов с механизмами прижима (пневмоцилиндрами) по направляющим дугам окружностей, центрами которых являлись оси усаживающих валов. В результате величина усадки по длине и ширине ткани составила 10,1%

При дальнейшем увеличении угла охвата a тканью с поверхностной плотностью 240 г/м2 усаживающих валов до 150o получили величину усадки по длине и ширине ткани равную 10,5% а тканью с поверхностной плотностью 300 г/м2 на угол 180o усадку 10,8%

Результаты оценки влияния угла охвата a тканью усаживающих валов в зависимости от плотности ткани на степень технологической усадки приведены в таблице.

Результаты измерений усадки при проведении испытаний показали, что при увеличении угла охвата a тканью усаживающих валов от 90 до 180o ее значение увеличивается от 9,6% до 10,8% соответственно. Дальнейшее увеличение угла охвата a тканью усаживающих валов приводит к значительному усложнению конструкции устройства для осуществления данного способа.

Использование предлагаемого способа усадки и устройства для его осуществления позволяет получить необходимую степень технологической усадки и поддерживать ее на постоянном уровне по длине и ширине ткани, повысить качество тканей за счет стабилизации ее линейных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ УСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2493304C2 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2137409C1 |

| Способ усадки ткани | 1987 |

|

SU1567693A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ДЛИННОМЕРНОГО РУЛОННОГО МАТЕРИАЛА | 2000 |

|

RU2178378C2 |

| УСТРОЙСТВО ДЛЯ ПАРОВОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 2002 |

|

RU2214484C1 |

| ШПАРУТКА ТКАЦКОГО СТАНКА | 2002 |

|

RU2215073C2 |

| СПОСОБ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2064546C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РУЛОНА ТКАНИ | 2011 |

|

RU2471699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕГО ПРЕДМЕТА ОДЕЖДЫ | 1992 |

|

RU2067404C1 |

| ЗЕВООБРАЗОВАТЕЛЬНЫЙ МЕХАНИЗМ ТКАЦКОГО СТАНКА | 1995 |

|

RU2114224C1 |

Использование: в текстильной промышленности, а именно, в отделочном производстве на тканеусадочных машинах. Сущность изобретения: способ включает увлажнение и пропаривание ткани сначала с лицевой, затем с изнаночной сторон. Перед увлажнением и пропариванием производят настройку путем охвата тканью усаживающих валов на угол, зависящий от плотности ткани, а в процессе увлажнения и пропаривания осуществляют раздельную регулировку нагрузки на ткань по каждой кромке в зависимости от отклонения усадки ткани от заданной величины, при этом угол охвата тканью усаживающих валов настраивают от 90o до 180o при плотности тканей от 100 до 300 г/м2. Устройство для осуществления способа содержит бесконечный резиновый ремень, два усаживающих вала и механизм прижима в виде пневмоцилиндра. В паре с усаживающими валами установлены прижимные валы с расположенными по краям механизмами прижима, причем последние совместно с прижимными валами имеют возможность перемещения относительно жестко закрепленных усаживающих валов, а между расположенными в одной плоскости усаживающими валами размещен механизм натяжения ремня, выполненный в виде ходового винта с правой и левой нарезками и установленными на нем роликами, на которых натянут ремень. Механизмы прижима снабжены блоками контроля и регулирования усадки, при этом импульсные датчики блоков размещены на перекатных роликах, установленных по кромкам ткани до и после каждого жала валов, а анализаторы соединены с механизмами прижима. 2 с. и 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бельцов В.Н | |||

| Технологическое оборудование отделочных фабрик текстильной промышленности | |||

| - Л.: Машиностроение, 1974, с.257 и 258 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1567693, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1997-09-20—Публикация

1994-08-30—Подача